直通截止阀流场与噪声数值分析

张生乐,贾晓丹,潘国雄,刘洋(武昌船舶重工集团有限公司,湖北 武汉 430060)

直通截止阀流场与噪声数值分析

张生乐,贾晓丹,潘国雄,刘洋

(武昌船舶重工集团有限公司,湖北 武汉 430060)

针对直通截止阀引起的船舶管路系统流场和噪声问题,采用流体力学软件 Fluent 对实际使用的CB855A-DN80 直通截止阀流场和噪声进行数值仿真计算。研究结果表明,流阻系数随流体流速增大呈逐渐减小的趋势,但数值变化不大。随着流速增大,水动力噪声声压级逐渐增大。

直通截止阀;流场;噪声;流阻系数

0 引 言

因此,本文选取实际装有 CB855A-DN80 直通截止阀的管路系统为研究对象,应用计算流体力学通用软件 Fluent,采用大涡模拟算法进行流场与水动力噪声分析,预报直通截止阀的流阻系数、管路系统的流场压力、流场流速和水动力噪声情况,旨在为保证CB855A-DN80 直通截止阀在舰船管路系统的顺利应用奠定技术基础。

1 有限元模型的建立

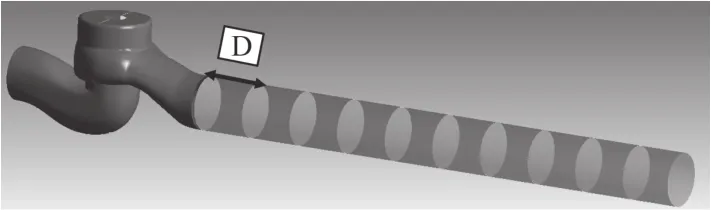

本文应用Fluent有限元软件,建立的管路系统仿真计算模型如图1所示。该管路系统包括管路与阀门 2部分,其中直通截止阀的型号为 CB855A-DN80,管路直径 80mm,阀道入口前的管路长度取阀道入口直径的5 倍,阀道出口后的管路长度取阀道出口直径的10倍。采用四面体与六面体混合网格结构类型进行网格化分。在边界条件设置时,入口采用速度入口边条,给定所要求的入口处速度值,出口采用 OUTFLOW 边条;阀体与阀芯的壁面采用固壁边界条件,同时在数值计算中采用壁面函数的近壁处理方法。流道内流体温度设定为 15 ℃,密度为 1 025.9kg/m3,物理粘度为1.188 3 × 10-6m2/s,流速分别设定为 0.97m/s,1.93m/s,3.09m/s。

图1 计算模型Fig.1 Calculation model

2 流场分析

结合流场数值仿真计算,根据国家行业标准《通用阀门流量系数和流阻系数的试验方法》(JB/T 5296-91)对各型阀门流阻系数计算公式(1)的规定,算出该管路系统的流阻系数:

式中:ΔP为水流经阀门时的压力降;ρ为流体密度;v为流体速度。

为更好地描述该管路系统的流场压力和流速分布情况,从阀道出口位置开始,每隔 1 倍管径距离,将右侧管道内流体依次划分为 11个剖面,具体如图2所示。

图2 剖面位置Fig.2 Section place

为更好地描述流场压力情况,引入压力平均值、压力均方根和无量纲压力均方根的公式如下:

式中:ρ为流体密度,v为入口速度。

2.1流阻系数分析

采用氧弹燃烧法和艾士卡法对PVC中的不溶性Cl进行量化分析;NaCl中的可溶性Cl采用水萃取法量化测定。通过水萃取法[15]联合氧弹燃烧法、水萃取法联合艾士卡法区分厨余沼渣中的可溶性Cl和不溶性Cl,并分别测定其含量,从而间接测定厨余沼渣中的总Cl含量(可溶性Cl和不溶性Cl之和)。将上述几种方法和XRF法所测出的总Cl含量分别与理论值进行对比,提出一种较为适用于城市固体废弃物中Cl含量分析和测定的方法。

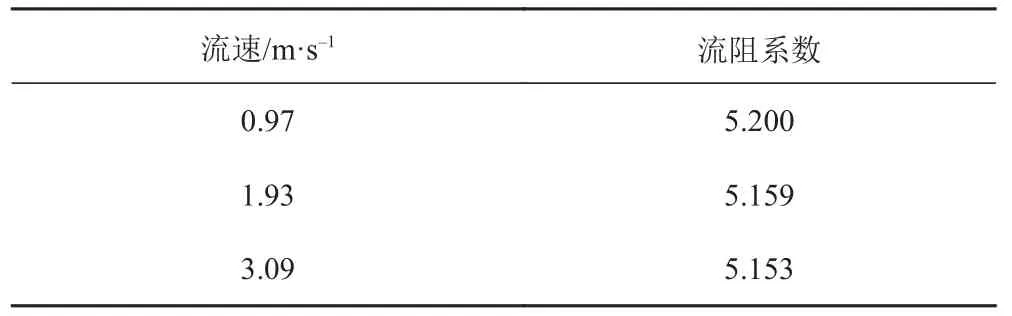

流阻系数是反映阀门对流场影响的重要指标,体现了阀门对管路系统造成的压头损失。直通式截止阀(CB855A-DN80)流阻系数计算结果见表1。

由表1可知,直通式截止阀(CB855A-DN80)的流阻系数随流体流速的增大呈逐渐减小的趋势,但数值变化不大。当流速为 0.97m/s 时,阀门的流阻系数为最大值 5.2。

表1 流阻系数Tab.1 Flow resistance coefficient

2.2流场压力分析

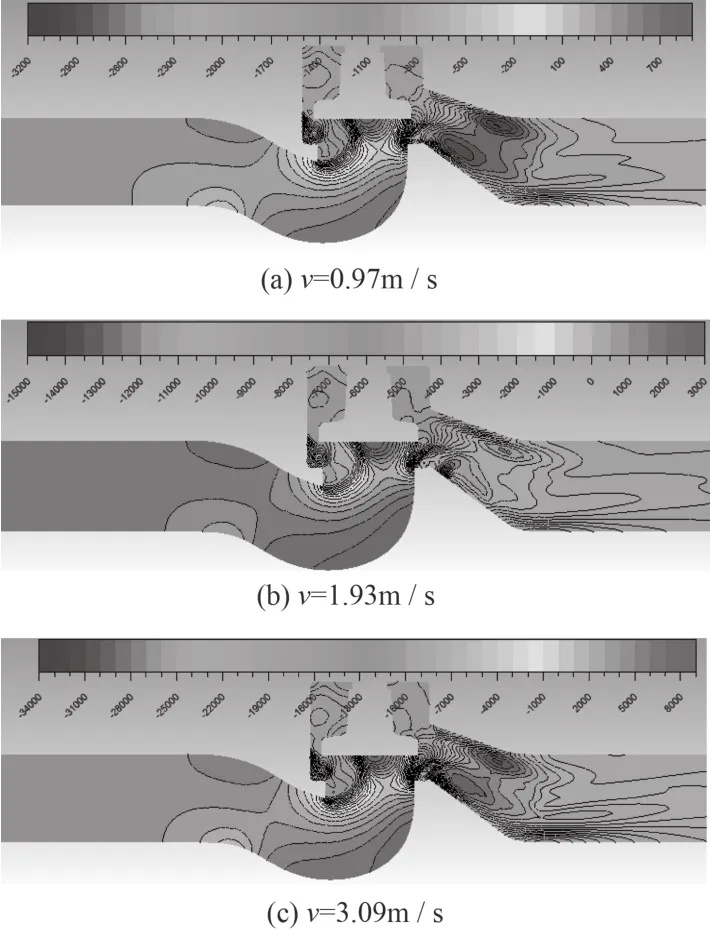

当流场流速分别为 0.97m/s,1.93m/s,3.09m/s时,整个管路系统的流场压力分布情况如图3所示。由图3可知,在这 3 种流速下,流体压力的分布趋势相同。对于流向阀门的流体压力来说,由于流体流速恒定,因此远离阀道入口处的流场压力比较稳定。阀道入口弯管段的流场压力梯度较大,其中弯管上部的流体压力较小,而弯管下部的流体压力较大,这是由于阀门入口段的弯管结构阻碍了流体的流动方向,使得流体在流道内产生紊流引起的。阀芯四周的流场压力较小,而阀道出口段的流场压力最小。这是由于阀芯阻碍了流体的流动,使得流体在负压的作用下流体压力变小。

图3 不同流速下流场压力分布云图Fig.3 Flow field pressure distribution in different velocity

为进一步掌握阀道出口右侧的管内流场压力分布情况,图4显示了各剖面位置的流场压力分布情况。从图4可以看出,阀道出口附近的流场压力波动较大,随着距阀道出口距离的增大,同一剖面的流场压力逐渐趋于平稳。

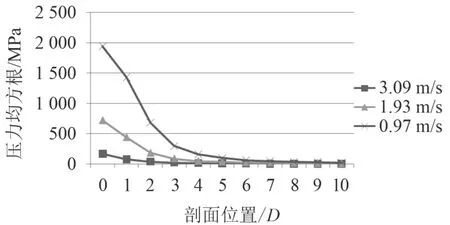

通过提取各剖面的流场压力数据,并绘制压力均方根、无量纲压力均方根与流场剖面位置(0-10D)的关系曲线如图5和图6所示。

图4 不同剖面的压力分布云图Fig.4 Pressure distribution in different sections

图5 压力均方根的变化趋势Fig.5 The changing current of pressure RMS

图6 无量纲压力均方根变化趋势Fig.6 The changing current of dimensionless pressure RMS

由图5可知,从整体上来说,当流速分别为 v=0.97m/s,v=1.93m/s,v=3.09m/s 时,3 条压力均方根曲线的变化,均呈现逐渐下降的趋势。在管路出口段 0~5D 区间范围内,流场压力均方根变化梯度较大,尤其是流速 V=0.97m/s 时的流场压力均方根变化梯度最大。在管路出口段 7~10D 区间范围内,流场压力均方根变化趋于平稳,且 3 条压力均方根曲线几乎重合在一起。

由图6可知,从整体上来说,当流速分别为 v=0.97m/s,v=1.93m/s,v=3.09m/s 时,3 条无量纲压力均方根曲线的变化趋势相同,均呈现逐渐下降的趋势。在管路出口段 4~10D 区间范围内,流体的无量纲压力均方根数值相接近,3 条曲线几乎重合在一起。

2.3流速分析

整个管路系统的流体流速分布如图7所示。由图7可知,靠近阀芯左下角有一个明显的小漩涡,而在阀芯四周(图7中阀芯左侧位置)有一个大漩涡。阀门进口段的流体流速方向一致,而靠近圆弧上壁的流速略为偏大。在阀芯右下角出口附近,由于流道截面积突然变小,使得流体的流速迅速变大。阀门出口段的流体由两部分构成,一部分来源于阀门入口段的流体,另一部分来源于阀芯四周的流体,两者的流向均是从两侧逐渐向中心合龙。

图7 流速分布云图Fig.7 Flow velocity distribution

3 水动力噪声声压级分析

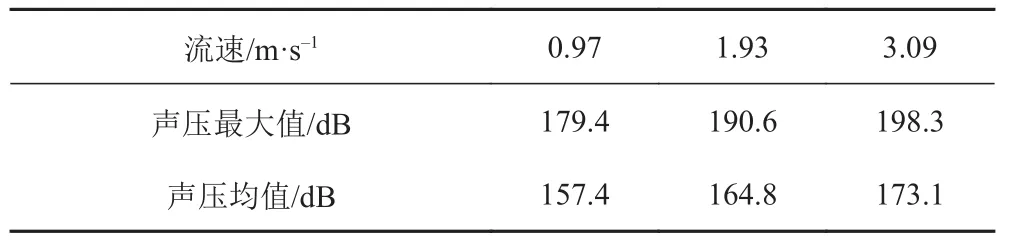

当流速分别为 v=0.97m/s,v=1.93m/s,v=3.09m/s时,整个管路系统的水动力噪声声压级如表2所示。由表2可知,随着流体流速的增大,整个管路系统的水动力噪声声压级逐渐增大。

表2 不同流速的水动力噪声声压级数据Tab.2 The hydrodynamic noise sound pressure level in different flow velocity

图8显示了整个管路系统的水动力噪声声压级分布情况。由图8可知,当流速分别为 v=0.97m/s,v=1.93m/s,v=3.09m/s 时,整个管路系统的水动力噪声声压级分布趋势相同,即阀门内的水动力噪声声压级分布情况复杂,且水动力噪声声压级数值较大,这是由于阀门内流体压力和速度变化较大,且阀芯四周存在涡流现象造成的。可见直通截止阀引起的流体噪声是整个管路系统的主要噪声,因此,消除直通截止阀引起的流体噪声是管路系统降噪的重点。

图8 水动力噪声声压级分布图Fig.8 The hydrodynamic noise sound pressure level distribution

4 结 语

1)直通式截止阀的流阻系数随流体流速的增大呈逐渐减小的趋势,但数值变化不大。

2)在阀芯右下角出口附近,由于流道截面积突然变小,使得流体的流速迅速变大。

3)随着流体流速的增大,水动力噪声声压级逐渐增大。

[1]袁新明,贺治国,毛根海.用RNG k-ε紊流模型对截止阀三维紊流流动的数值模拟[J].流体机械,2006,34(2):34-38.YUAN Xin-ming,HE Zhi-guo,MAO Gen-hai.Numerical simulation of a turbulence flow in the cut-off valve by RNG k-ε turbulence model[J].Fluid Machinery,2006,34(2):34-38.

[2]张玉祥,杨柳.截止阀的建模与仿真实现[J].流体机械,2007,35(12):29-31.ZHANG Yu-xiang,YANG Liu.Modeling and simulation implementation of stop valve[J].Fluid Machinery,2007,35(12):29-31.

[3]杨源泉.阀门设计手册[M].北京.机械工业出版社,2000.

[4]陆培文.实用阀门设计手册[M].北京.机械工业出版社,2007.

[5]袁新明,毛根海,张土乔.阀门流道流场的数值模拟及阻力特性研究[J].水力发电学报,1999(4):60-66.

[6]张少凯,蔡敬标,方志刚.舰船通用阀门"三漏"防治之我见[J].舰船科学技术,2001,23(5):57-61.

[7]崔铭超,唐科范,刘桦.基于CFD技术的阀门内流道优化[J].水动力学研究与进展,2010,25(4):438-445.CUI Ming-chao,TANG Ke-fan,LIU-Hua.Optimization of the valve internal flow channel based on CFD approach[J].Chinese Journal of Hydrodynamics,2010,25(4):438-445.

Numerical analysis on flow field and noise of straight though cut-off valve

ZHANG Sheng-le,JIA Xiao-dan,PAN Guo-xiong,LIU Yang

(Wuchang Shipbuilding Industry Group CO.,Ltd,Wuhan 430060,China)

in view of the characteristics of flow field and noise,created by straight though cut-off valve of ship pipeline system,the numerical simulation of the flow field and noise of common CB855A-DN80 straight though cut-off valve were accomplished with fluid dynamics software Fluent.The results showed that flow resistance coefficient decreased gradually with the increase of flow velocity,but the change in value was not big.As the flow velocity increased,the hydrodynamic noise sound pressure level increased gradually.

straight though cut-off valve;flow field;noise;flow resistance coefficient

U 664.5

A

1672-7619(2016)07-0113-04

10.3404/j.issn.1672-7619.2016.07.025

2015-12-22;

2016-03-22

张生乐(1983-),男,工程师,主要从事船舶管路系统振动与噪声控制研究。