尼日尔津德尔炼油厂催化原料性质分析及对策

鲁敬荣,马志军,张君屹

(兰州石化公司催化剂厂,甘肃 兰州 730060)

尼日尔津德尔炼油厂催化原料性质分析及对策

鲁敬荣,马志军,张君屹

(兰州石化公司催化剂厂,甘肃兰州 730060)

尼日尔津德尔炼厂于2011年12月开工生产,从2015年7月开始,由于不同来源的原油比例发生变化,造成加工原油性质发生变化。对于催化裂化装置,催化原料性质也发生了比较明显的变化。由于催化原料性质发生变化,将对催化裂化装置的产品分布和质量带来一定的影响。通过分析相关数据,发现催化原料性质发生的主要变化,指出可能对产品质量造成的影响,同时为炼厂改进操作条件或选用新型催化剂提供建议。

催化原料;变化;胶质;重金属;分析;对策

尼日尔津德尔炼油有限公司是中国石油天然气勘探开发公司(CNODC)与尼日尔能源部组建的合资公司。位于尼日尔津德尔市北部约50km,是尼日尔的第一座炼厂,炼厂设计年加工能力100万t。炼厂催化裂化装置为高低并列式,由青岛华东设计院设计,年加工能力60 万t。目前使用兰州石化公司LRC-99催化剂。

自2011年12月开工以来,炼厂一直加工Goumeri和Sokor混合原油,2014年9月,CPF开始供应Agadi原油。2015年5月上游为了在低油价形势下进一步降低原油操作成本,力争95万t的最高目标,于2015年7月开始逐渐提高Agadi原油比例。

1 分析数据

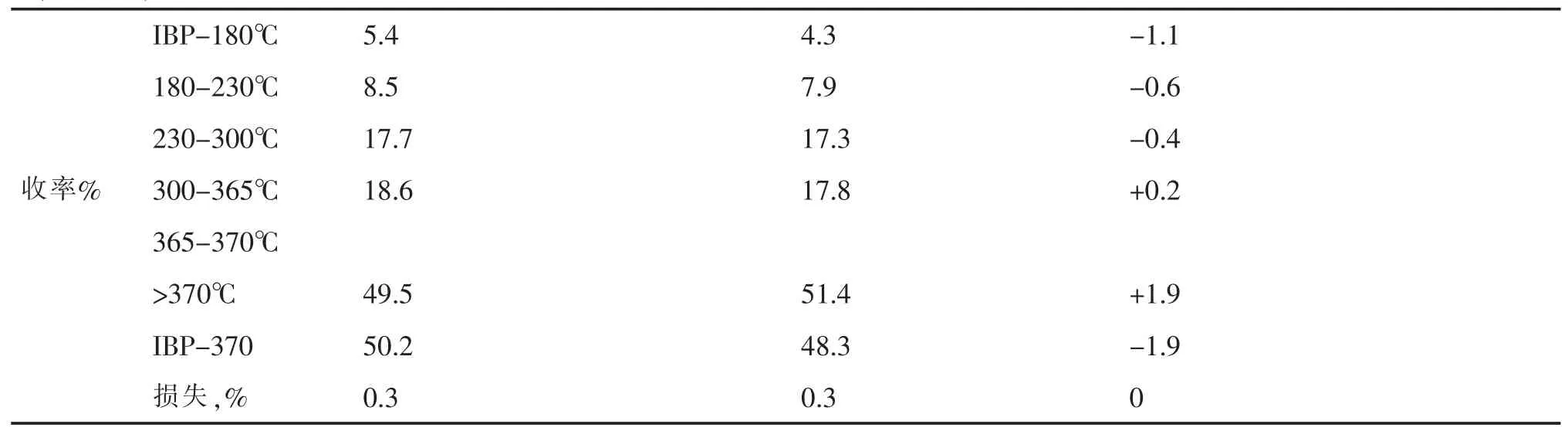

由于不同来源的原油比例发生变化,作为加工原料的原油性质将发生变化。原油性质发生变化前后分析结果见表1,表2。

表1 原油性质分析结果

(续表1)

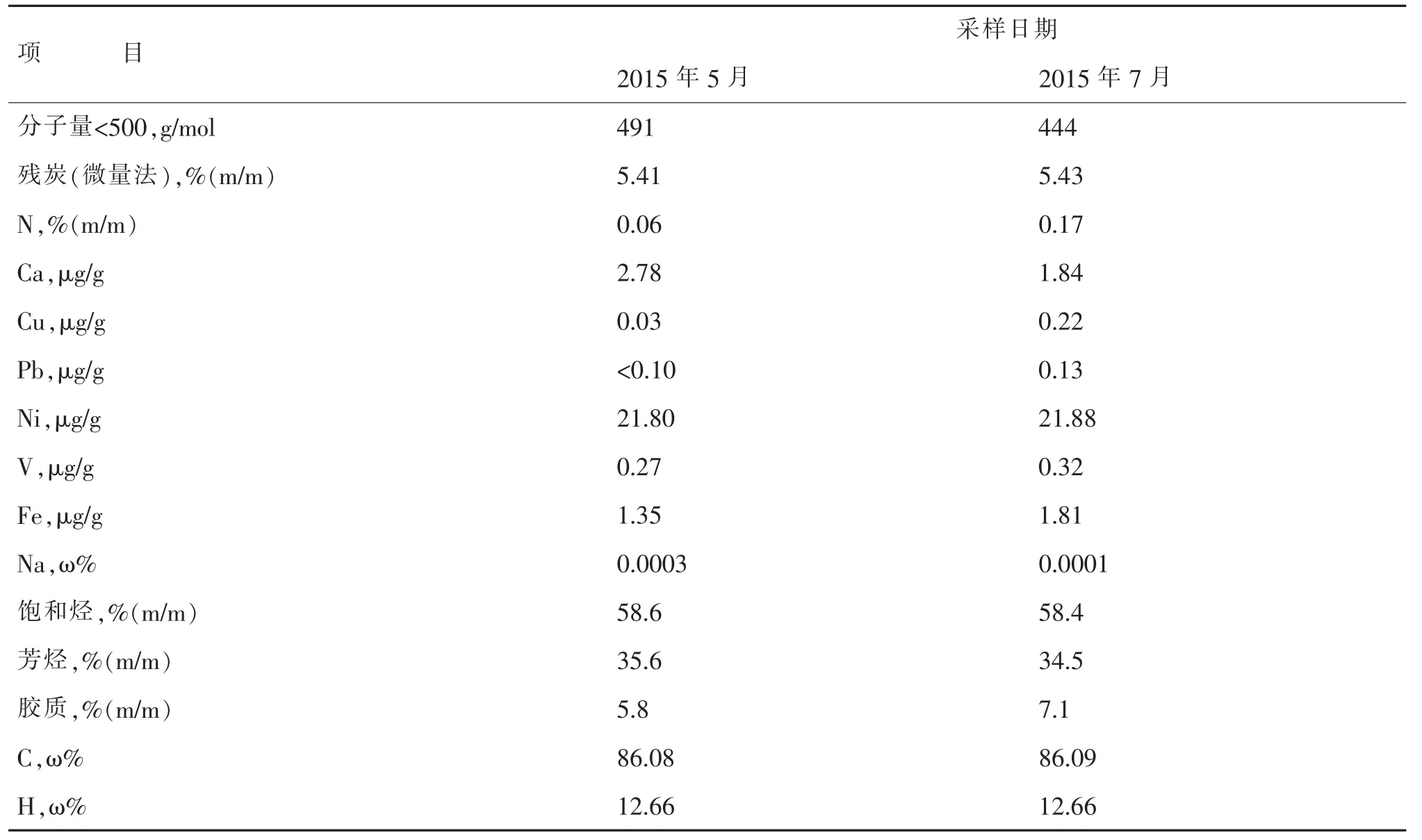

表2 催化原料分析结果

催化原料性质发生变化前后平衡剂分析结果见表3、表4。

表3 平衡剂分析结果1

表4 平衡剂分析结果2

2 数据分析与建议

2.1数据分析

从表1分析数据可以看出,原油比例发生变化后,原油的密度、硫含量、盐含量、残炭和酸值均有增加,而Ni、V、Fe重金属略有减小。

各馏分收率变化情况为:直馏汽油IBP-180℃降低1.1,馏分180-230℃降低0.6,馏分365-370℃增加0.2,直馏产品降低1.9,常压渣油增加1.9。

表2数据表明,原油比例发生变化后,催化原料中的N、Cu、Pb、Fe和胶质含量增加,残炭含量变化不大,分子量减小(估计此分析数据存在偏差。平均相对分子质量随原料残炭值的增加而显著增加[1])。其中N、Fe和胶质含量增加明显。

表3和表4平衡剂分析结果表明,原油比例发生变化后,平衡剂中的C、Fe含量有明显升高的趋势。

2.2影响与建议

2.2.1N、胶质的影响

胶质是含氧、氮的极性分子。其分子量通常在500~1000之间。胶质的结构十分复杂,研究认为,它是由不长的烷基(如-CH2-CH2-等)把带少数短侧链的芳香环、环烷烃及含硫、氮、氧原子的杂环构成的稠环连接起来形成的。

碱性氮化合物容易吸附在催化剂的酸性中心上,中和催化剂的酸性中心,造成催化裂化催化剂中毒,促进生焦、堵塞孔道,降低催化剂活性和选择性。其对产品分布影响较大,尤其是焦化蜡油未经加氢处理直接作为催化原料。

在抗氮性能上,催化剂的总酸量起主要作用,同时采用大表面积载体有利于抗氮,但是大表面积活性基质具有抗氮性好和焦炭选择性差的矛盾,选择性好的催化剂,催化焦生成量就少。

与重金属失活相比,碱性氮引起的催化剂活性和选择性方面的变化影响小。

2.2.2C的影响

裂化过程中沉积在平衡剂上的碳会暂时堵塞一些催化剂活性中心,再生剂上的焦炭(CRC)会降低催化剂活性,因此降低了原料转化为有价值产品的转化率。

2.2.3Fe的影响

Fe、Ni、V、Cu等金属沉积在平衡剂上时,会提高催化剂焦炭和气体的生成趋势,引起脱氢反应,提高产氢气的量,降低汽油产率。同时随再生温度的提高,催化剂失活速率增大。

2.2.4建议和对策

针对催化原料性质发生变化后对产品分布和产品质量带来的影响,可以通过调整操作条件和选用更加适宜的催化剂解决存在的问题。

1)操作条件。如果转化率降低,可以降低反应器温度,降低剂油比和新鲜剂补充速率。

如果干气产率升高,可以提高反应温度和再生器温度,减少雾化蒸汽。

如果汽油辛烷值较低,可以提高反应器温度,降低剂油比,提高再生器温度,降低汽油干点和汽油蒸汽压[2]。

2)催化剂。提高催化剂的表面积,减少稀土含量和晶胞尺寸,提高基质活性[3~8]。

3结 论

尼日尔津德尔炼厂由于原油来源比例发生变化而引起催化原料性质发生变化,最终将引起催化装置产品分布和产品质量发生变化。根据对催化原料和平衡剂检测数据的分析,影响因素主要来自N、Fe、C元素以及胶质的增加。为了保证获得炼厂需要的产品分布和产品质量,针对新的催化原料可以通过调整操作条件和选用更适宜的催化剂达到目的。

[1] 程从礼.催化裂化原料平均相对分子量的计算[J].石油学报(石油加工),2014,30(1).

[2] Reza Sadeghbeigi.流化催化手册[M].(第二版).中国石化出版社.2000.

[3] 林世雄.石油炼制工程[M].(第三版).石油工业出版社. 2000.

[4] 陈俊武.催化裂化工艺与工程[M].中国石化出版社.2005.

[5] 王进善.重金属对FCC催化剂的影响[M].齐鲁石油化工. 1998.

[6] 薛稳曹,叶晓东,曲哲.重油催化裂化钒污染催化剂对生产的影响与对策[J].石油炼制与化工.1998.

[7] 罗玉忠,桑金栋.FCC金属钝化剂进展.石油化工,1997.

[8] 刘文景,杨翠定,陆婉珍.催化裂化金属钝化剂的现状[J].炼油设计,1990.

TQ641