超高压135 MW汽轮机叶片卷边事故的原因分析及改进措施

张金良, 邓德兵, 高 琨, 王加勇, 张晋林, 赵清森

(1. 保德神东发电有限公司, 山西保德 036600; 2. 苏州热工研究院有限公司, 江苏苏州 215004)

超高压135 MW汽轮机叶片卷边事故的原因分析及改进措施

张金良1, 邓德兵2, 高琨1, 王加勇2, 张晋林1, 赵清森2

(1. 保德神东发电有限公司, 山西保德 036600;2. 苏州热工研究院有限公司, 江苏苏州 215004)

针对某超高压135 MW汽轮机叶片卷边事故,结合受损症状和启动过程进行了分析,发现叶片卷边为温态冲转过程中汽轮机进水所致。采取了相应的措施后问题得以解决。

汽轮机; 叶片; 通流特征面积; 导汽管疏水

为防止汽轮机大轴弯曲事故,《防止电力生产事故的二十五项重点要求》规定汽轮机在启停过程中“高压外缸上、下缸温差不超过50 ℃,高压内缸上、下缸温差不超过35 ℃”和“供汽管道应充分暖管、疏水,严防水或冷气进入汽轮机”。笔者就某135 MW超高压机组在热态启动过程中汽轮机轻微进水造成叶片卷曲事故,结合机组启动过程和疏水管线布置进行探讨。

1 故障现象描述

某制造厂1号、2号机组为NZK135-13.24/535/535型凝汽式汽轮发电机组,高压缸由1个调节级和8个压力级组成,高压缸带两段抽汽,一段抽汽来自第7级后,二段抽汽来自高压缸排汽。此外,为减少尾迹损失和提高级效率,高压缸静、动叶均采用薄出汽边叶型。

2号机组于2014年2月16日至4月18日完成了第2次大修,正常投运后,发现同等负荷下调节级后压力较大修前有明显增大,且带额定负荷时调节级后压力已接近VWO工况设计值。考虑到机组的运行安全性,2015年4月初解体高中压缸,发现以下情况:

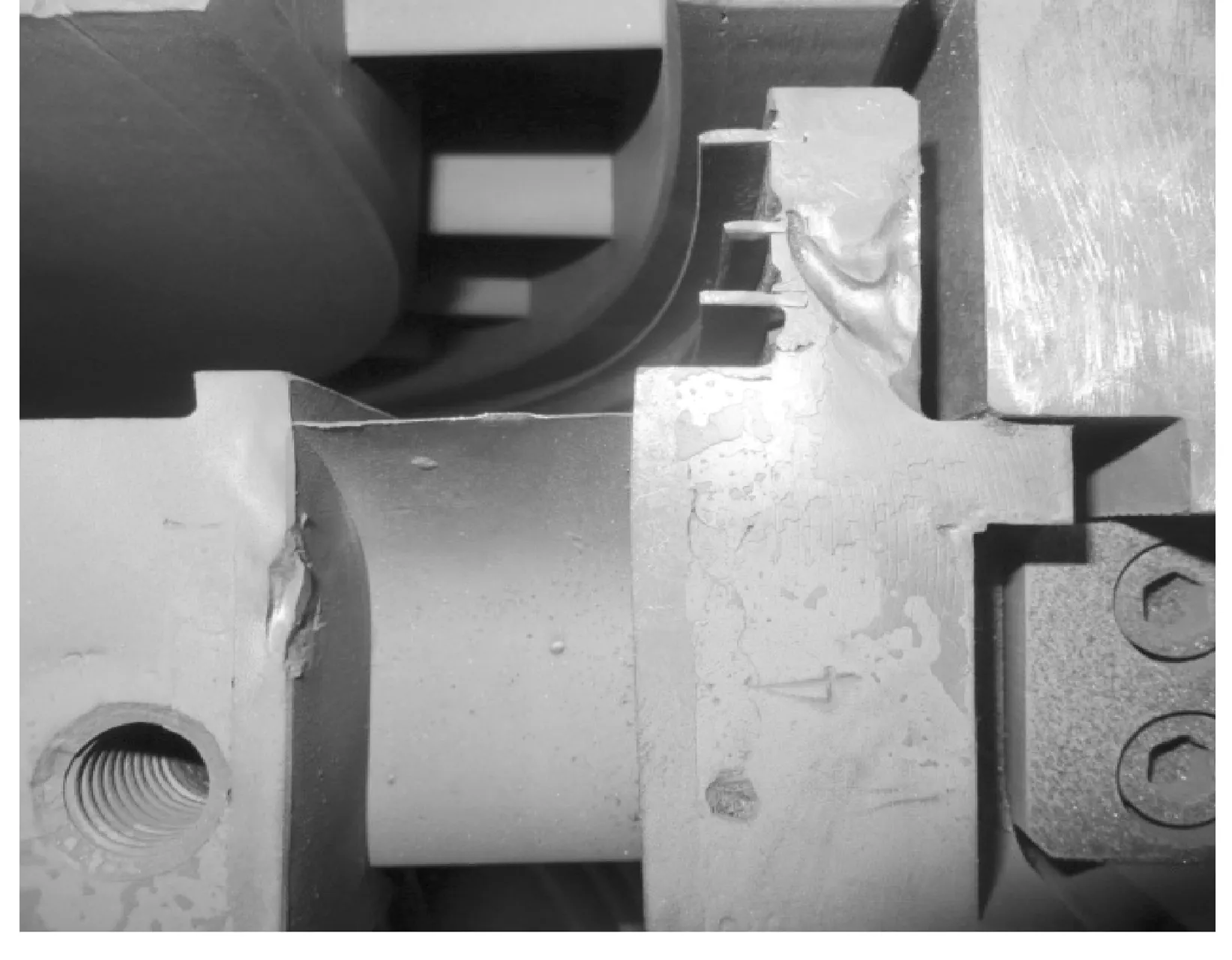

(1) 调节级动叶出汽边向内卷曲(见图1)。

(2) 高压第1~4压力级部分静叶出汽边向内卷边(见图2)。

(3) 高压第1~5压力级部分动叶出汽边的顶部内卷、根部外翻,卷边程度逐级减轻(见图3)。

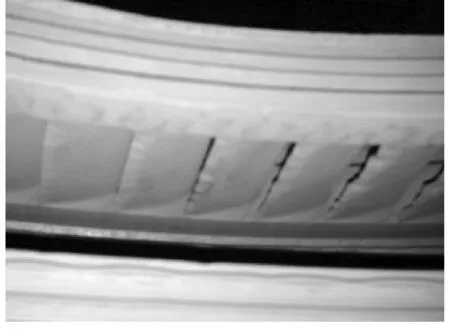

(4) 高压缸第1~3级隔板中分面有水蚀痕迹(见图4)。

(5) 调节级喷嘴出汽边和动叶进汽边无异常。

(6) 高压第一压力级动叶进汽侧背弧面的固体颗粒物冲蚀痕迹不明显。

(7) 中压第一级动叶进汽边背弧面SPE非常严重(见图5)。

(8) 高中压缸下半缸叶顶汽封磨损严重。

图1 调节级动叶出汽边向内卷曲

图2 高压缸第1~5压力级静叶出汽边向内卷曲

图3 高压缸第1~8压力级动叶出汽边卷曲(卷曲程度逐级减轻)

图4 高压缸第4压力级隔板中分面水蚀

图5 中压缸第1压力级动叶背弧面受损严重

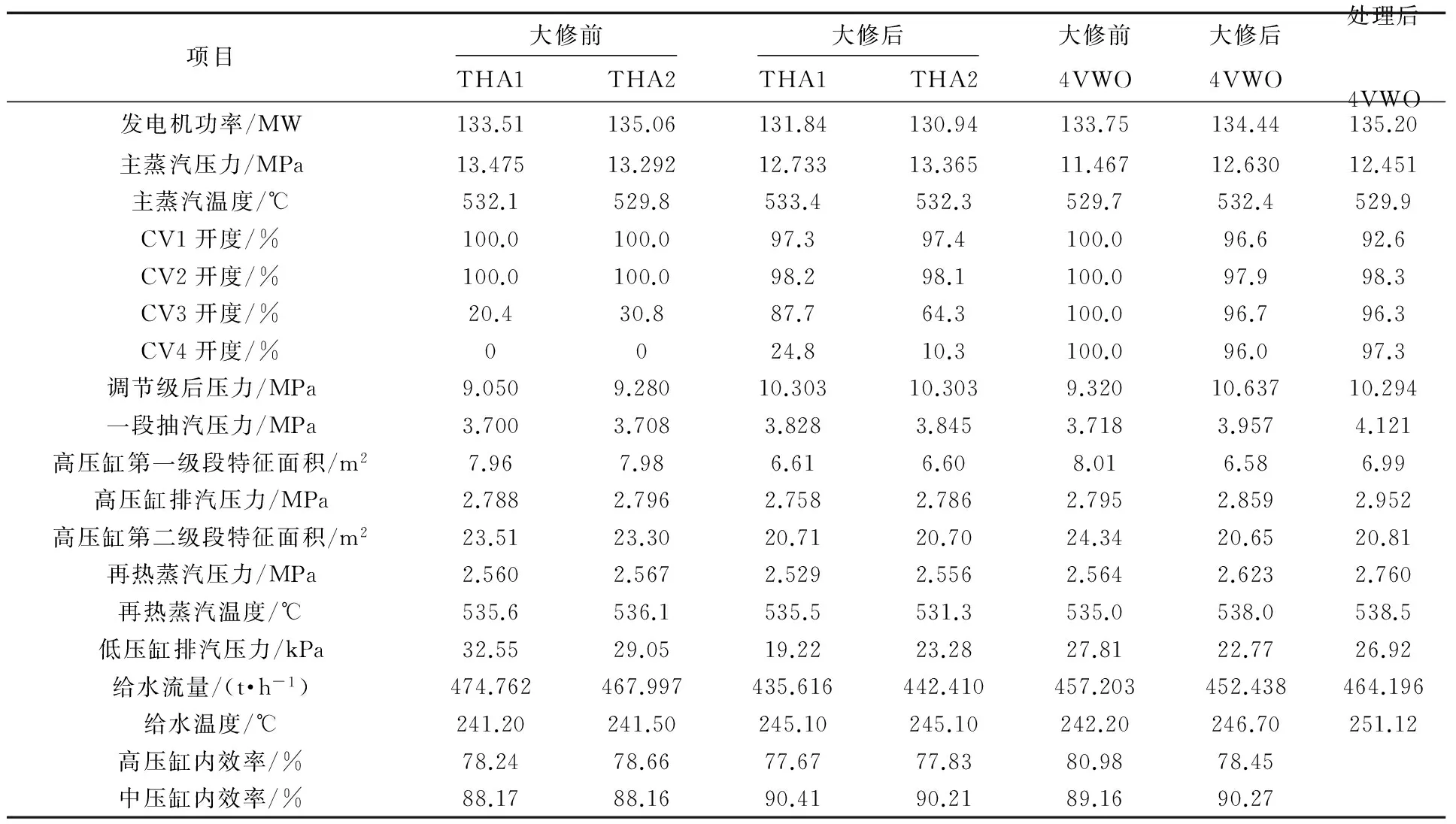

由上述情况可知:因静叶和动叶出汽边卷曲,高压缸调节级和高压缸第一级段(由调节级后至一段抽汽口之间的压力级构成)特征面积[1]降低非常突出。将大修后试验数据与大修前进行对照(见表1),发现同等工况下调节级后压力和一段抽汽压力显著提高,高压缸内效率下降明显。以阀门全开(4VWO)为例,大修后主蒸汽压力升高10.1%,调节级后压力升高14.1%,一段抽汽压力升高6.4%,高压缸排汽压力和再热蒸汽压力均升高2.3%,高压缸第一级段的特征面积下降17.3%,高压缸第二级段(一段抽汽口和高压缸排汽之间的压力级构成)的特征面积[1]下降12.0%,且高压缸内效率下降2.5百分点。

表1 机组大修前后叶片卷边处理后的主要参数比较

2 原因分析

造成高压缸静叶和动叶出汽边卷曲的原因有:

(1) 蒸汽从锅炉及主蒸汽管道携带来的固体颗粒物冲蚀。

(2) 汽缸内部件脱落后被高速旋转叶片切割或研磨成碎片,这些碎片损伤叶片。

(3) 大修扣缸时,软性异物落在汽缸内,该异物损伤叶片,同时变成齑粉。

(4) 汽轮机进水,发生轻度水击。

主蒸汽阀解体后,对其滤网进行了检查,滤网完整无缺,仅有少许颗粒物嵌在网眼(内径d=3 mm)中。另外,调节级喷嘴出汽边无颗粒物冲蚀痕迹,调节级动叶进汽侧背弧面有少许颗粒物击打痕迹。因此,可以断定叶片卷边非固体颗粒物冲蚀所致。

汽缸解体过程中,对高压缸内部构件进行了逐一清点,未发现缺失;而且中压缸第一级进汽侧背弧面凹坑现象在上次大修时已存在,为高压内缸中分面靠近中压进汽侧螺栓断裂,脱落的螺栓被汽流带入中压流道,将中压缸第一级静叶和动叶击伤。

图6为某300 MW机组调节级叶顶汽封片脱落后损伤压力级静叶出汽边的情况,静叶出汽边呈犬牙参差状。

图6 某机组汽封片脱落损伤静叶状况

图7为某1 000 MW核电机组中间汽封体把合螺栓断裂后进入汽流,静叶出汽边被击伤后的现象。结合部件脱落损伤动静叶症状,可以断定高压缸叶片卷边不是部件脱落所致。

图7 某机组断裂螺栓损伤静叶状况

若扣缸时有软性异物落在缸内,则落入位置应该位于调节级动叶和第1压力级之间。那么,落在缸内的异物与调节级动叶频繁撞击,并被磨成碎片,被汽流吹入压力级,并继续与下游压力级动叶碰摩,直至从第一段抽汽口和高压缸排汽离开汽缸。为寻找异物的踪迹,将一段抽汽逆止阀和高排逆止阀解体,吊开阀盖、抽出阀芯,但未找到异物碎片。

排除上述三种因素后,重点对水击症状进行检查:(1)隔板中分面存在明显的水蚀凹痕;(2)动叶片卷边受力方向与转子旋转方向相反,静叶片卷边受力方向与旋转方向相同,若缸内进水,则叶片受水的刹车作用,动叶薄出汽边正好向内卷,被叶片搅动起来的水滴撞击在静叶薄出汽边上,也恰好可将其向内卷曲;(3)高中压缸下半缸叶顶汽封磨损严重,表明动叶围带与叶顶汽封间隙不足,发生过剧烈碰摩,轴振动应该有所反应。为此,查阅运行日志和调出DCS库中大修后历次启机过程中关键运行参数趋势曲线进行分析。

大修后2014年先后启动6次:

(1) 4月19日大修后第一次冲转,冷态启动,转速升至500 r/min,打闸、听音、检查,主控收不到高排逆止门关反馈信号,停下来进行处理。修复后,重新启动,500 r/min、1 200 r/min、3 000 r/min定速,升速过程中各项安全参数正常,完成注油试验后打闸停机,惰走正常,振动正常,锅炉压火,进入备用状态。

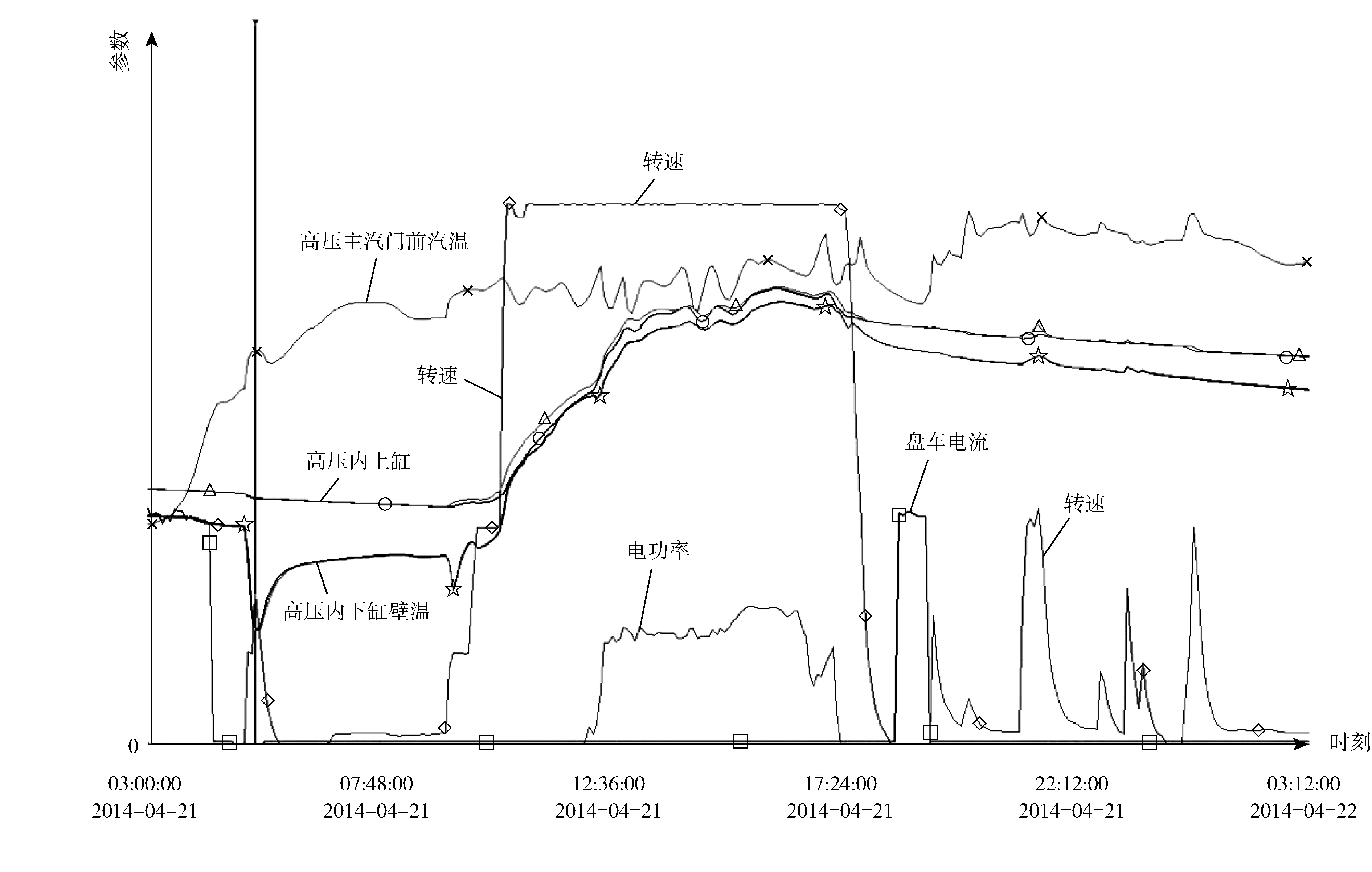

(2) 4月21日正式启动。冲转前上、下内缸壁温分别为211 ℃和186 ℃;3 min内升速至500 r/min,下缸壁温下降至157 ℃;500 r/min停留5 min,下缸壁温下降至104 ℃;继续升速,2.5 min至1 000 r/min,1号轴振X向达175 μm,超过报警值125 μm,立即打闸;3 min后下缸壁温继续降低至91 ℃,而上缸温度为205 ℃,闷缸、盘车;3 h后上、下缸温差减小至42 K,在此期间出现转速自动上升、盘车脱扣现象(19日也发生过),这说明,主汽门及调门关闭不严,蒸汽漏入汽缸而冲动转子;4 h后再次冲转,定速、并网,带低负荷暖机,待电气试验完毕后打闸停机。随后多次发生自动升速、盘车脱扣,不得不停下来处理汽门关闭不严缺陷。4月21日启动过程中转速、缸温、轴振等参数趋势曲线见图8。

图8 大修后第一次温态启动趋势曲线

(3) 4月22日再次开机,由盘车状态直接冲至1 200 r/min,轴振大,保护动作,跳闸。降速至500 r/min,暖2 h后每100 r/min一个台阶暖机,振动下降后再升速,直至1 200 r/min中速暖机,随后升至3 000 r/min,并网,升负荷。

(4) 5月2日夜间机组调停。5月29日再次启动,6月22日调停,在这期间开展了大修后热力性能试验。受地区负荷需求不足限制,2号机组此后被调停过多次,每次停机时间均在20天以上。除5月21日和22日两次属于温态启动外,其他各次启动均为冷态启动,而且仅5月21日和22日两次启动升速过程中发生过轴振大和上、下缸温差大的情况,其他各次启动未发生。

结合启动过程趋势曲线,推理如下:5月19日试冲转后锅炉压火,但主蒸汽管道还残存蒸汽,且主汽门及调门不严,则进入主汽门前主蒸汽管道、导汽管、内缸(调节级处)的蒸汽易冷凝成水,而且如果主蒸汽管疏水、高压调节阀壳疏水、导汽管疏水和调节级疏水管线存在堵塞,则势必积水。5月21日启动前,锅炉升温升压暖管期间,运行人员虽提前开启主汽管道、调节阀壳、导汽管、内缸和外缸等疏水气动阀,但是,疏水不畅引起的积水被蒸汽吹入缸内,下缸温度急剧下降,内缸拱背,下缸叶顶汽封碰摩,轴振上升,随着500 r/min至1 200 r/min转速上升,轴振陡增、报警,被迫打闸停机。水的初速度较低,阻碍叶片旋转,动叶片薄出汽边受旋转反方向的水击力作用而弯曲,被动叶片搅动起来的水滴又冲刷到静压背弧面上,使静叶出汽边也发生类似卷曲。动叶片卷边方向与叶轮旋转方向相反,应为积水刹车作用所致;静叶片卷曲方向与旋转方向相同,应为水滴冲刷引起的。调节级和压力级都有卷边,但调节级最为严重,各压力级受损程度逐级减弱,第7、第8级基本无受损。导汽管积水进入汽缸,首先流经调节级,水滴粒径最大,速度最低,而调节级根径大,旋转线速度大,水刷作用力最大,故调节级动叶卷边最严重。进水被调节级动叶打散,并部分蒸发,汽流中水滴含量及粒径均有所减小,随后损害第一压力级,再次被击碎,继续蒸发,破坏力逐步减弱。另外,被离心力甩出的水滴落入叶顶汽封槽道中,部分水滴经张口的隔板中分面喷射而出,将后者吹出凹槽。

为验证上述推理,对主汽门前主蒸汽管、导汽管和调节级是否存在疏水管线堵塞现象进行了核实。将上述11条疏水管线从疏水管座处割开,并于疏水集管上切出检查孔。通压缩空气检查疏水管线是否通畅,最后发现下缸右侧导汽管疏水管不通。

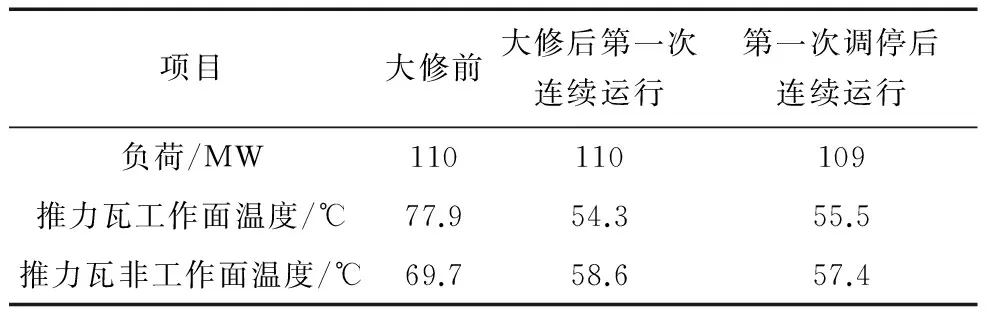

此外,当高压动叶出汽边卷曲,通流面积下降,高压各级压力升高,高中压转子轴向推力将发生改变,位于2号轴承座的推力轴承受力将下降,工作面与非工作面温差将发生改变。因此,查阅机组历史曲线,取大修前第一次连续运行和第一次调停后连续运行期间的同等负荷下数据进行比较(见表2),可见大修前推力轴承的工作面温度较非工作面高,而大修后第一次连续运行期间非工作面温度高于工作面,第一次调停后再次运行期间两者温差无明显变化。结合多次调停后开机过程记录和推力瓦温度变化趋势,给出判断:叶片卷边为4月21日冲转过程中导汽管积水进入通流部件造成的。

表2 三个时期同等负荷下推力瓦温度对比

由此得出本次汽轮机叶片卷边事故的根源是疏水管线设计不合理,其中一支导汽管疏水管堵塞而引起汽轮机进水,冲转升速过程中水滴冲刷叶片,导致薄出汽边叶片卷曲。

3 改进措施

基于事故根源及现存缺陷,电厂进行了如下改进措施:

(1) 对叶片卷曲严重的部分磨掉,对较轻的部分进行矫正,最后对叶片进行表面抛光。

(2) 对主汽门及调门密封面研磨,通过密封线检查和注水试验来验证严密性。

(3) 对汽轮机本体所有疏水管线进行了通畅性检查,并将导汽管疏水管线改造列入后续行动计划中,启动管材及阀门采购。

(4) 机组启动前,加强检查疏水阀开启及测量阀体温度,尤其是四支导汽管和两支主汽管座疏水管的壁温监测,确保本体所有疏水管线通畅、无积水。

(5) 机组启动过程中,务必加强对上、下缸温差的实时监测,当温差超规定限值时需查明原因,并予以消除后再升速,严禁强行冲转。

(6) 上述两条载入汽轮机运行规程,并组织运行人员集中学习与落实。

修复后,汽轮机冲转升速并网过程中,振动与缸温正常,机组带负荷运行正常,而且同比上次大修后调节级压力有显著降低,高压缸第一压力级段特征面积增大6.23%。

4 结语

主汽门及调门关闭不严,造成暖管时蒸汽进入汽轮机,导汽管疏水不畅,蒸汽冷凝水积存在导汽管内,再加上疏水系统设计不合理,运行人员未能及时发现导汽管积水,最后,温态启动过程中汽轮机进水,水滴冲刷叶片,导致薄出汽边叶片卷曲。电厂除对叶片卷曲部分进行了修复处理,还对运行操作进行了相应完善,同时制定了疏水系统改造计划,待后续停机期间予以实施。

[1] 徐大懋,邓德兵,王世勇,等. 汽轮机的特征通流面积及弗留格尔公式改进[J]. 动力工程学报,2010,30(7):473-477.

Cause Analysis and Treatment of Blade Curling Accident in a 135 MW Super-high Pressure Steam Turbine

Zhang Jinliang1, Deng Debing2, Gao Kun1, Wang Jiayong2, Zhang Jinlin1, Zhao Qingsen2

(1. Baode Shendong Power Generation Co., Ltd., Baode 036600, Shanxi Province, China;2. Suzhou Nuclear Power Research Institute, Suzhou 215004, Jiangsu Province, China)

To clear the blade curling fault existing in a 135 MW super-high pressure steam turbine, an analysis was conducted on the damage status combined with the start-up process, which was found to be caused by the inflow of water into the steam turbine during hot start-up process. The problem was finally solved by taking appropriate measures.

steam turbine; blade; characteristic flow area; steam lead drainage

2015-10-27

张金良(1964—),男,高级工程师,主要从事电厂生产技术管理工作。

E-mail: zjlbddc@163.com

TK263.3

A

1671-086X(2016)04-0269-05