氰化物镀铜的影响因素及其常见杂质的去除方法

朱卓敏*,王宗雄,储荣邦

(1.义乌市都得益电镀材料商行,浙江 义乌 322000;

2.宁波市电镀行业协会,浙江 宁波 315199;

3.南京市虎踞北路4号6幢501室,江苏 南京 210013)

氰化物镀铜的影响因素及其常见杂质的去除方法

朱卓敏1,*,王宗雄2,储荣邦3

(1.义乌市都得益电镀材料商行,浙江 义乌 322000;

2.宁波市电镀行业协会,浙江 宁波 315199;

3.南京市虎踞北路4号6幢501室,江苏 南京 210013)

阐述了影响氰化镀铜工艺和镀层质量的各种因素,介绍了都得益的氰化物镀铜光亮剂、促进剂以及阳极极化剂、锌杂质容忍剂和专用油污处理剂的用法,给出了去除铅、锌、碳酸盐、六价铬等常见杂质和槽液大处理的方法。

氰化镀铜;添加剂;杂质;故障排除

First-author's address: Yiwu Dudeyi Plating Chemicals Trading Company, Yiwu 322000, China

铜的标准电极电位较正,有良好的稳定性,质地柔软,韧性好,是热和电的良好导体,镀铜层孔隙少,作中间镀层时不仅与基体金属结合牢固,而且可以降低后续镀层的孔隙率,从而提高铜-镍-铬组合镀层对基体的防护性能。

锌合金压铸件由于制作成本低、制作工艺较易,常被用于制作饰品、拉链头、工艺品等,但锌合金压铸件无法承受酸性镀液的腐蚀,所以常用氰化物镀铜作为预镀层,从而保护锌合金压铸件不受酸性镀液的腐蚀,并防止置换铜层出现,使随后镀在底铜层上的镍镀层也具有较好的结合力,提高了镀层的抗蚀性能。

氰化物镀铜以氰化钠作为配位剂配合铜离子,即镀液由铜(I)氰配合离子[Cu(CN)3]2-和一定量的游离氰化物(CN-)组成,呈强碱性。氰化钠有很强的活化能力和配位能力,又是强碱型,所以氰化物镀铜工艺具有以下 4个特点:

(1) 镀液有一定的去油和活化的能力。

(2) 槽液的阴极极化很高,具有优良的分散能力和覆盖能力,能在各种金属基体上镀覆结合力很好的铜层。

(3) 各种杂质对镀液影响较少,工艺规范要求较宽,容易控制,基本上能适应各种形状复杂零件的电镀要求。

(4) 所获得的镀层表面光亮,结晶细微,孔隙率低,容易抛光,具有良好的导电性和可焊性。

以都得益氰化物镀铜工艺为例,镀液组成及操作条件如下:

配方1 配方2 配方3

氰化亚铜 30 ~ 40 g/L 30 ~ 50 g/L 50 ~ 80 g/L

总氰化钠 45 ~ 65 g/L 18 ~ 72 g/L(50 g/L最佳) 75 ~ 105 g/L

游离氰化钠 10 ~ 15 g/L 5 ~ 22 g/L 10 ~ 25 g/L

酒石酸钾钠 30 ~ 70 g/L(锌、铝基合金) 20 ~ 30 g/L 20 ~ 30 g/L

配方1 配方2 配方3

硫氰酸钾 10 ~ 15 g/L(10 g/L最佳) 10 ~ 15 g/L

氢氧化钠 10 ~ 30 g/L 1 ~ 3 g/L

焦磷酸钾 20 ~ 30 g/L

光亮剂ZS-C3 3 ~ 6 mL/L 3 ~ 6 mL/L

光亮剂ZS-C4 3 ~ 6 mL/L 3 ~ 6 mL/L

ZS促进剂 1 ~ 2 mL/L 1 ~ 2 mL/L

电流密度 4 ~ 10 A/dm280 ~ 100 A/桶(约35 kg零件) 150 ~ 250 A/桶

温度 18 ~ 50 °C 45 ~ 55 °C 45 ~ 55 °C

阴阳极面积比 1∶(1.5 ~ 2.0) 1∶(1.5 ~ 2.0) 1∶(1.5 ~ 2.0)

滚桶转速 6 r/min 10 r/min

电镀时间 10 ~ 15 min 50 ~ 70 min 40 ~ 60 min

阳极材料 1#电解铜 1#电解铜 1#电解铜

配方1为闪镀液,主要用于锌压铸件、铝及铝合金,或高浓度液镀前基体闪镀,用于钢铁件时pH为12.0 ~12.5(用NaOH调节),用于锌铝件时pH为9.8 ~ 10.5;配方2为钢铁件滚镀铜;配方3为锌合金滚镀铜。

1 镀液组成的影响

1. 1 主盐

氰化亚铜(CuCN)是镀液中亚铜离子(Cu+)的来源,配制溶液时以氰化亚铜的形式加入,而在实际生产中通常控制金属铜含量(氰化亚铜含金属铜 70.9%),因为铜含量与游离氰化物有一定的比例关系。以表 1的配方 3为例,氰化亚铜宜控制在35 ~ 80 g/L之间较为合适,亚铜含量高,上铜快,生产效率高,但氰化亚铜过多时问题也明显增多,镀层起泡的概率加大了很多。氰化亚铜太少时,阴极极化值增大,电流效率显著下降,允许的工作电流密度低,镀速慢,效率低。

总的来说,氰化亚铜的含量因零件金属基体而异,镀液配方及操作条件也稍有改变,如滚镀普通铁件打底的碱铜一般30 ~ 50 g/L,但锌合金压铸件打底铜层要加厚(一般不低于5 μm),所以要达到50 ~ 80 g/L。应该注意的是,平时补加氰化亚铜不能直接加入槽液中,一定要先用纯水溶解,再加入氰化钠(其量是氰化亚铜的1.25倍),待反应完全而且最好是第二天才加入镀槽。经常有岗位技工问:按分析结果补好氰化亚铜,补加后的一段时间内镀层质量为什么比没补前更差?这其实就是把没反应完全的材料直接加入镀槽的明显表现。

1. 2 配位剂

氰化钠的用量是保证氰化物镀铜槽正常工作的重要因素,氰化钠应与氰化亚铜保持一定比例,因为配合1 g氰化亚铜需氰化钠1.1 ~ 1.5 g,游离氰化钠一般控制在9.5 ~ 20 g/L之间(氰化钠总量减去与氰化亚铜的配合量,剩余的氰化钠就是游离氰化钠)。游离氰化钠含量过低则低电流密度区会起云雾,但游离氰化钠含量高于20 g/L时阴极电流效率降低,同时阴极会有大量气体产生,所以游离氰的最佳值要随铜含量来确定。许多经验丰富的一线操作者能根椐镀层质量和阳极的溶解情况来判断氰的含量。如铜阳极发亮而阴极有大量氢气析出,则表示游离氰已过量;相反,游离氰含量过低则阳极溶解不正常,严重发黑、钝化,甚至可观察到阳极附近液面呈浅蓝色,所得镀层发暗或有海绵状花纹,而且镀液浑浊,严重时会产生二价铜离子。

1. 3 导电盐

1. 3. 1 氢氧化钠

可提高镀液的导电性。钢铁件电镀时可提高氢氧化钠的含量,用量为10 ~ 30 g/L。但锌合金压铸件电镀时应少用氢氧化钠,碱含量过高容易侵蚀锌合金,因此一般用量控制在1 ~ 3 g/L之间。

1. 3. 2 碳酸盐

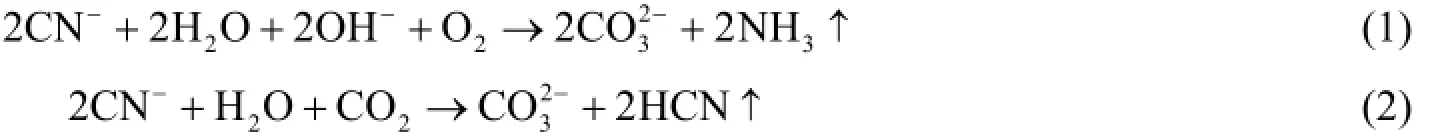

由于以下两个反应,氰化物镀铜液中不可避免地存在碳酸盐。

碳酸盐不但能提高镀液的导电性,当pH在10.5 ~ 11.5时还有一定的缓冲能力,能稳定镀液的pH,使阳极极化稍有降低,促进阳极的溶解。但氰化物体系镀液随着使用时间的延长,碳酸盐会逐步积累增多。随着镀液温度的上升,氰化物的分解反应会加剧,镀液中碳酸盐含量也增多。

碳酸盐在70 g/L以下时,镀液、镀层是正常的,但Na2CO3的含量高于90 g/L或K2CO3超过115 g/L时,就能使溶液电阻增大,阴极电流效率下降,工作电流密度范围缩窄,阳极钝化,镀层的孔隙率增大,严重时产生疏松镀层。

1. 4 酒石酸钾钠

主要用于活化阳极。当溶液中游离氰不足时,阳极就容易钝化,阳极表面生成二价铜离子或生成难溶的氢氧化铜,而酒石酸盐能促使阳极的正常溶解,其添加量通常为25 ~ 30 g/L。

1. 5 ZS-C3光亮剂

属高电流密度区光亮剂,内含表面活性剂,降低镀层出现针孔的概率,在生产中与氰化亚铜有相似作用,使镀层颜色偏红。其开缸量为3 ~ 6 mL/L,消耗量为100 mL/(kA·h)。

1. 6 ZS-C4光亮剂

属低电流密度区光亮剂,能拓宽镀层的光亮范围,使高低电流密度区的光亮度趋于一致,在生产中与氰化钠有相似作用,太多则镀层颜色偏白。其开缸量为3 ~ 6 mL/L,消耗量为300 mL/(kA·h)。

ZS-C3与ZS-C4按1∶(3 ~ 4)的消耗来添加,正常情况下电镀50 ~ 70 min可以达到镜面光亮。

1. 7 ZS促进剂

兼具活化阳极与去杂、增光的作用,添加量为1 ~ 2 mL/L,消耗量为30 ~ 60 mL/(kA·h)。

ZS促进剂能加快出光,提高光亮度,在铁件滚镀或吊镀时可单独使用,不用再加其他光亮剂,但在锌合金电镀时必须与其他添加剂一起使用。

1. 8 ZS阳极活化剂

阳极钝化是电镀碱铜最头疼的问题,它会导致镀液中亚铜离子迅速减少,碳酸盐增多,致使镀层疏松、不致密,电镀时间势必延长,尤其是锌合金压铸件,有时电镀几个小时都“不够厚”,其实不然,而是镀层疏松、不够致密,导致一下镍缸就冒泡。ZS阳极活化剂能迅速解决因碳酸盐而引起的阳极钝化问题,使镀层光亮区明显扩大,而且不用大处理,不影响生产。

2 操作条件及设备的影响

2. 1 pH

锌合金滚镀中pH很关键,适宜范围为10.5 ~ 12.0,电镀过程中pH一般会上升,此时镀液处于正常状态,倘若pH在电镀过程中下降,阳极则处于钝化的不正常状态,阳极上析出氧气(4OH-= 2H2O + O2↑ + 4e-),导致pH下降。生产中发现pH下降时应该马上采取措施,不然镀液温度高时镀层很容易起泡,会引发反应(1),使碳酸盐增多。

2. 2 温度

一般40 ~ 55 °C。温度太高时车间环境差,浪费能源,加速NaCN分解;温度太低则镀速慢,效率低,光亮度差。

2. 3 阳极

锌合金滚镀要求镀速快、镀层致密,阳极的正常溶解是关键之一,因此要求阳极面积足够大。增加阳极面积最有效的办法是将铜板剪成小块放进钛篮,亚铜离子靠阳极溶解补充,平时维护只需补加氰化钠。以氰化亚铜补充亚铜离子不可能使镀层致密,而且电镀成本高。实践证明,阳极溶解正常的槽液中碳酸盐不会超标。铜阳极溶解正常时略带暗红色,擦去表面黑膜后鲜亮。如游离氰太多,阳极很光亮;游离氰太少,镀液发蓝,阳极发绿。碳酸盐含量太高则铜板发灰。有铅杂质时,阳极发黑,镀层容易有斑点。

2. 4 设备

滚镀用的滚筒一般宜设计成长型,直径小,这样镀层均匀,镀速快。

因为锌合金电镀电流比较大,所以一般要求导电铜排较粗。

3 杂质的影响及其排除方法

3. 1 异金属杂质的来源与去除

3. 1. 1 异金属杂质来源

(1) 由于少量(0.015 ~ 0.030 g/L)铅杂质的存在易使镀层光亮,因此有的电镀企业不科学地自配光亮剂,以铅盐配制氰化物镀铜光亮剂,而且含量高。事实上,在前期使用时虽然达到了一定的效果,但长时间使用这种添加剂,槽液中的铅杂质也逐步增加,当超过0.08 g/L时就会使镀层粗糙,产生脆性。

(2) 锌合金压铸件电镀时,工件若掉入镀槽后长时间未能捞出则会腐蚀溶解。而铅的成本低于锌,所以锌合金压铸件内常会有铅的存在,这样就会造成镀液中既有铅杂质又有锌杂质。锌杂质的含量在镀液中高于0.1 g/L时,镀层色暗,有条纹出现,再严重时镀层会变成黄铜色。

3. 1. 2 去除铅、锌杂质的原理

当镀液中有铅和锌时,可根椐Pb2+和Zn2+都能与S2-生成难溶的硫化物沉淀(PbS为黑色,ZnS为白色)的原理来处理镀液。

用Na2S处理氰化物镀液时应注意一点:当镀液中游离氰(NaCN)含量偏低时,镀液中的铜也能与Na2S反应,形成黑色的Cu2S沉淀。所以在处理镀液前有必要先检验一下镀液中是否含铅(Pb2+)、锌(Zn2+)杂质。方法如下:

在一支干净的试管内注入10 mL待处理的镀液,加热到60 °C左右,加入10% NaCN溶液2 mL,摇匀后再加入5% Na2S溶液2 mL。若有黑色沉淀出现,说明镀液中有铅杂质;若沉淀物是白色,则只有锌杂质,没有铅杂质;若沉淀物是灰黑色的,那就是镀液中铅、锌两种异金属杂质并存。

3. 1. 3 排除方法

(1) 镀液加温至60 °C左右以加快沉淀反应,促进异金属硫化物杂质沉降和过滤。

(2) 若游离氰不足,要先补加NaCN到工艺要求范围,否则镀液中的部分亚铜离子会形成Cu2S沉淀,然后在搅拌下缓缓加入0.2 ~ 0.4 g/L Na2S。

(3) 连续搅拌20 ~ 30 min后加入1 ~ 3 g/L活性炭,再搅拌20 ~ 30 min后静置,翻缸过滤,清洁镀槽,调整镀液后即可电镀。

(4) 锌杂质或少量的铅杂质可用义乌都得益公司生产的ZS氰化物镀铜锌杂质容忍剂解决,无需停产处理,省时、省力,降低生产成本,提高生产效率。

3. 2 碳酸盐的排除方法

3. 2. 1 冷却法

原理是碳酸盐的溶解度随温度的降低而降低。

在冬天可以利用自然条件来降温,将镀液置于室外,让它过夜冷却结晶,第二天抽取清液入镀槽,除去结晶即可生产,但在较南方的地区就无法进行,因为要求降温至0 °C左右,所以需用冷冻机处理。

冷却法在去除碳酸钠的同时,也会损失一些金属盐。这种方法在去除溶解度较大的碳酸钾时效果较差。

3. 2. 2 化学沉淀法+→+ 。

每0.7 g氢氧化钙可去除1 g碳酸盐,处理前先加温至60 ~ 70 °C,在搅拌下缓缓加入计算量的氢氧化钙(少于60 g/L的碳酸盐存在对镀液有一定的好处,所以要控制好用量)。再搅拌30 min待反应完全,随后静置沉淀,翻缸过滤,清槽。也可用质量较优的块状石灰,化成水溶液来处理。注意:此方法处理碳酸盐会使镀液pH升高,如超出工艺规范可用酒石酸来中和,或用不溶性阳极电解。加入酒石酸处理氰化物镀液时必须在良好的通风下进行,以防氰化氢中毒!

一般采用氢氧化钙来沉淀,其反应为:2233Ca(OH) Na COCaCO2NaOH

↓

3. 3 六价铬杂质的排除方法

六价铬对氰化物镀铜危害极大,镀液中有少量的铬离子存在就会使镀层不均、发暗,量稍多能使镀层结合不牢,产生条纹、气泡、脱皮等现象,严重时能使阴极电流效率明显下降,镀层有脆性或不上镀。

排除六价铬可用还原剂把六价铬还原成三价铬,使其沉淀。常用保险粉为还原剂,1 g保险粉能去除1 g铬杂质。首先将镀液加温到60 °C左右,在搅拌的情况下加入固体保险粉0.2 ~ 0.4 g/L,继续搅拌20 ~ 30 min,此时六价铬已被还原成三价铬并产生沉淀,趁热过滤。

含酒石酸钾钠的氰化物镀铜溶液中六价铬的排除法:镀液加温至60 °C,在搅拌下加入固体保险粉0.2 ~ 0.4 g/L和茜素0.2 ~ 0.4 g/L(若用茜素黄则先用酒精溶解,稀释后加入镀液中,用量50 ~ 60 g/L,观察镀液颜色至黄红色为止),继续搅拌,再加入5 ~ 10 g/L活性炭,搅拌1 h后趁热过滤。

4 氰化物镀铜槽的大处理

任何一种电镀液使用时间长了,由于原料、添加剂等等原因,溶液中会产生出有机杂质,氰化物镀铜也不例外。由于氰化物镀铜液有一定的去油能力,因此有的单位放松了前处理(除油)的质量,这样就使镀液中有油污存在。少量的油污和有机杂质会使镀层产生针孔,复杂零件挂镀时底部易漏镀,严重时会影响镀层质量,使镀层出现起泡、脱皮、结合力差的现象。

氰化物镀铜溶液不能像镀镍、镀酸铜等溶液那样用双氧水来处理,因为氧化剂会使氰化物分解,所以只能用活性炭来处理有机杂质。但镀液中如果油污严重,处理效果就不理想。此时可用义乌都得益公司生产的ZS碱铜缸专用油污处理剂,操作方法如下:

(1) 加温镀液至60 °C左右(可提高、加快乳化效果),在搅拌的情况下加入ZS碱铜缸专用油污处理剂0.5 ~1.0 mL/L,再搅拌30 min以上。

(2) 看到液面上无油污后加活性炭3 ~ 5 g/L,继续搅拌0.5 h,静置,过滤。

(3) 调整镀液成分,试镀合格后正常生产。

[ 编辑:温靖邦 ]

Factors affecting cyanide copper electroplating and methods for removing common impurities

ZHU Zhuo-min*,WANG Zong-xiong, CHU Rong-bang

Various factors affecting the cyanide copper electroplating and coating quality were described. The usages of Dudeyi's brighteners, accelerators, anode polarizer, zinc-tolerating agent and oil remover for cyanide copper electroplating were introduced. The methods for removing some common impurities such as lead, zinc, carbonate and hexavalent chromium as well as big treatment of plating bath were presented.

cyanide copper electroplating; additive; impurity; troubleshooting

TQ153.14

B

1004 - 227X (2016) 15 - 0812 - 05

2016-02-16

2016-07-29

朱卓敏(1962-),男,浙江义乌人,从事电镀添加剂的研究与开发。

作者联系方式:(E-mail) dudeyi168@126.com。