增减材复合加工技术的发展现状及其展望

李宏 陈志佳

摘 要:本文简单介绍增减材复合加工技术的发展现状,对其基本原理进行简单的描述,并分析了国内外基于增减材制造所面临的挑战,最后展望了增减材复合加工技术的发展方向。

传统的加工理念上,增材制造和减材制造(如传统的车、刨、铣、磨等)看起来好像是完全对立的两面。但是近几年,一种结合了增材制造与传统减材加工的优点的技术正吸引着越来越多研究者的目光,这就是增减材复合加工技术。该技术将增材制造与减材制造(如“数控加工”)进行有机集成,复合了各自的工艺,令到加工技术优势升华到一个更高档次,具备高精度、高效率、高自动化。图1为增材制造与减材制造结合后的优势体现。

1 增减材复合加工技术的原理

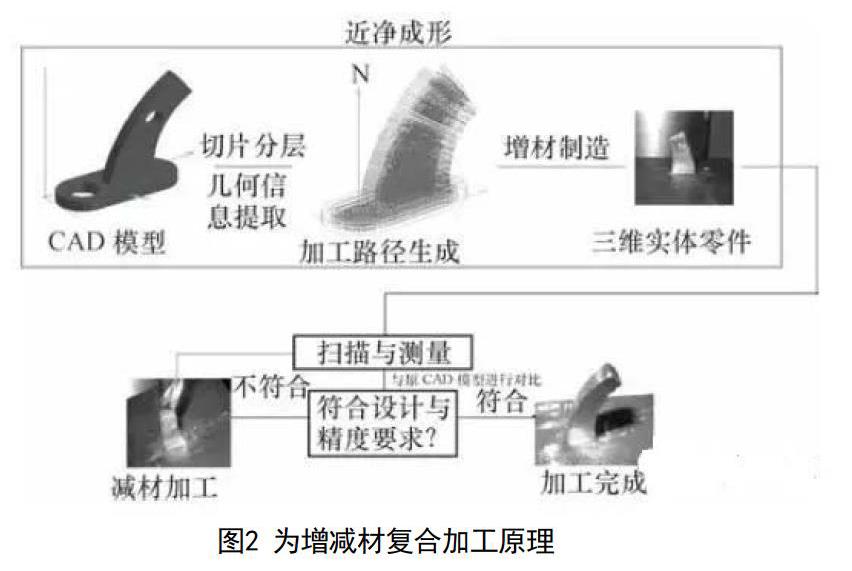

增减材复合加工技术是一种将产品设计、软件控制以及增/减材制造相结合的新技术。通过设计软件生成的3D模型,将其进行厚度分层,进而将零件的3D数据信息转换为一系列的2D或3D轮廓几何信息,这些几何信息融合入沉积参数和机加工参数,生成出增材制造加工路径数控代码,最终成型3D实体零件。然后通过对成形的3D实体零件进行测量,进行特征对照,寻找误差区域后,采用减材制造对零件进行进一步的加工修正,直至符合产品设计要求。这可以在同一台机床上实现“加减法”的加工,是现有的3D打印和数控切削加工组合的混合型方案。不仅避免了原本在多平台加工时工件的夹持与取放所带来的误差积累,提高制造精度与生产效率,同时也节省了车间空间,降低制造成本。

从增减材复合加工技术的原理可以看出,该技术的实质是CAD软件驱动下的三维堆积和机械加工过程。因此,一个基本的复合加工系统由以下几个部分组成:CNC加工中心、沉积制造、送料系统、软件控制系统以及輔助系统。图2为增减材复合加工原理。

2 增减材复合加工技术面临的挑战

增减材复合加工技术在产品设计阶段,就要统筹考虑增材制造中可能出现的问题。首先,从制造成熟程度方面看,减材制造经过自工业革命以来数百年的发展,在机构设计、自动控制、智能检测、设备等方面积累了十分成熟的经验。但是以观增材制造技术,其发展历史仅有数十年,目前由于成本、效率、精度、材质、力学性能等方面还难以全面战胜传统减材制造工艺,因此,目前多数3D打印工艺还是处于“看上去很美”的景况。材料收缩、零件各个方向的变形、表面形貌等,以及零件的形状特征,如复杂型腔、内孔、薄壁、弯曲管道等,都是增材制造中经常要面对和解决的难题。

另外,在增材制造中,成型效率与成型精度是相互矛盾的,提高成型精度,往往意味着采用更小聚焦光斑或喷嘴,更薄的层厚,结果导致成型时间大幅增加;而提高成型效率,则会导致更糟糕的成型精度。

另外,在减材制造中也需要考虑工艺过程受到的各种制约,如刀具的几何形状,刀具运动轨迹、范围,以及刀具转向次数等。

而在烧结功能梯度材料的过程中,需要适时、适量地传送多种不同粉末,以获得按梯度变化的材料配比。送粉系统必须分别控制每种(多达四种)粉末的流量和流速。同时在激光增材制造过程中,需要精确控制送粉量的大小。粉末流量必须均匀一致,根据控制指令,送粉量大小实时可调。最低粉末流量要达到每分钟一克。现有的送粉系统流量太大,不够均匀一致,且流速不稳,不能够精确送粉。需要设计新的送粉系统,精确地控制粉末流量流速,实现极小流量送粉的均匀一致性与可重复性。

3 结束语

增减材复合制加工技术因其结合了增材制造与传统减材加工的优点,对于经常使用高硬度复合金属材料、机密加工的民航工业以及国防工业,增减材复合加工技术的推广与应用将促使相关产业迎来进一步的飞跃,必将是下一步制造业关注的重点与热点。

参考文献

[1]马立杰 樊红丽 卢继平 庞璐.基于增减材制造的复合加工技术研究 2014.9

[2]王雪莹.3D打印技术与产业的发展及前景分析田.中国高新技术企业,2012(26).

[3]黄树槐,肖跃加.快速成形技术的展望.中国机械工程,2000,1 .