航天火工品质量管控方法研究与实践

杨慧,翟磊,杨敏,陈晓东

(中国运载火箭技术研究院,北京,100076)

航天火工品质量管控方法研究与实践

杨慧,翟磊,杨敏,陈晓东

(中国运载火箭技术研究院,北京,100076)

针对航天火工品质量对航天发射任务的重要影响,本文围绕提升航天火工品质量可靠性的目的,对火工品全寿命周期的质量管控方法进行了研究,形成了覆盖设计、生产、验证、试验、使用环节的火工品“生命树”质量管控方法,并有针对性地制定了关键控制要素模板,有效保障了航天火工品质量可靠性。实践证明了该方法对提升火工品质量的有效性。

火工品;生命树;要素;质量控制

引言

建设强大的国防力量,离不开航天事业的发展。航天火工品是航天器的重要组成部分,其特点是使用前不可检测,给航天器的发射带来很大风险。然而,使用中若出现任何故障,都可能导致航天发射任务失败,甚至带来灾难性的后果。近几年,在国际航天发射失败案例中,因火工品失效引起的事故数量呈上升趋势。在国内航天领域,不仅新研型号火工品问题多发,成熟型号也连续爆发过多起火工品故障事件[1-5]。

因此,火工品质量问题需重点关注、深入研究,确保其质量可靠。

本文针对火工品生命全周期,从设计、生产、验证、验收和使用五个环节提出质量控制要素,形成火工品“生命树”质量管控工作方法,有效提升火工品质量控制工作的深度与广度。

1 火工品生命周期与“生命树”

1.1生命周期与“生命树”

近年来,各型号的航天产品针对产品质量与风险管控,相继出台了针对设计、工艺、试验和过程管理等一系列针对性的量化控制要求。然而这些管理方法相对独立,且更多是针对产品最终性能开展的。针对航天具体型号产品,如何能够针对产品的特点和关键环节,分解、落实与细化有关要求,并将各项要求进行有机关联,加强过程控制,发挥合力,提高工作有效性和工作效率,是应该研究和解决的重点问题。

针对航天关键产品火工品,建立健全一套从产品设计、生产制造、试验验证、验收、交付使用,直到完成飞行任务的全生命周期管理模式,其火工品生命全过程包括五个生命阶段:设计环节(依据输入条件完成设计工作)、生产环节(确定生产工艺、完成产品加工)、验证环节(策划实施相关试验)、验收环节(完成产品检验和交付)、使用环节(贮存运输,交付用户使用)。五个不同的生命阶段犹如一颗树的一生,从一颗种子到参天大树,直至完成生命赋予它的使命。整个生命过程需要由设计单位、生产单位、试验单位、使用单位共同悉心维护,从而保证火工品生命的延续性。建立一颗火工品生命树,保证以火工品质量可靠性为主干,设计、生产、验证、验收和使用五个环节为树木的五个主要枝干,每个环节的具体控制要素为枝叶,建立火工品生命树管理方法,从而提高火工品质量可靠性。图1所示为火工品生命树结构图。

图1 火工品生命树结构图

1.2“生命树”基础架构

充分吸收、借鉴以往航天型号火工品质量管控的最佳方法,是分析火工品全寿命周期特点、梳理火工品生命树5个生命阶段(设计、生产、验证、验收和使用)的关键控制要素、形成具体量化控制表。由不同的责任主体负责制定不同阶段的相关控制要素,并要求相互交叉检查确认,从而确保航天型号火工品全寿命全要素质量受控,以达到提前发现问题,释放研制风险的目的。以设计环节为例,绘制火工品生命树工作思路示意图,如图2所示。

(1)设计环节是火工品生命树的根,设计环节的正确合理性直接影响火工品生命树后期成长方向。应以设计源头为切入点,对火工品设计输入、原材料、尺寸链、设计关键特性、历史质量问题等进行梳理,责任主体为设计部门,需生产、物资部门交叉检查确认。

(2)生产环节是火工品生命树的关键成长初期。应重点考虑影响其后续生长情况的关键控制点,从火工品的生产工艺、过程控制关键特性分析、强制检验点等方面进行梳理,责任主体为生产部门,需设计部门交叉检查确认。

(3)验证环节是火工品生命树的成长中期。应重点关注其生长发育情况,功能是否齐全、性能是否正常,从火工品试验设计情况、试验验证统计等方面对进行梳理,责任主体为设计部门,需试验、生产部门交叉检查确认。

(4)验收环节是火工品生命树的成长末期。应对前期生长情况进行检验,从火工品原材料复查情况、过程要素验收情况进行梳理,责任主体为设计部门,需生产、物资部门交叉检查确认。

(5)使用环节是火工品生命树的成熟阶段。应对其贮存、使用情况进行梳理,责任主体为设计部门,需生产、使用部门交叉检查确认。

图2 火工品生命树工作思路示意图

2 火工品“生命树”具体实践

针对火工品“生命树”的设计、生产、验证、验收和使用五个环节,以某运载型号为试点,开展火工品“生命树”各环节关键要素质量控制实践工作,形成关键要素量化控制表格,从而对设计、生产、验证、验收和使用环节开展“重新审查分析设计、生产重新审查确定、验证重新审查策划、验收重新审查确认、使用重新审查梳理”工作,确保火工品质量的可靠性。

2.1设计环节要素疏理

设计过程中,需满足如表1所示的设计质量属性要素。

表1中的11项设计要素,均梳理形成量化控制表格。以原材料过程控制为例,制定的要素梳理表格如表2所示。从原材料状态、入厂复验、加工中热处理情况及产品强制检验点情况等进行系统梳理,对每一个产品的最终状态是否满足设计意图的情况进行系统梳理。

表1 设计质量属性要素

表2 材料全过程梳理表格

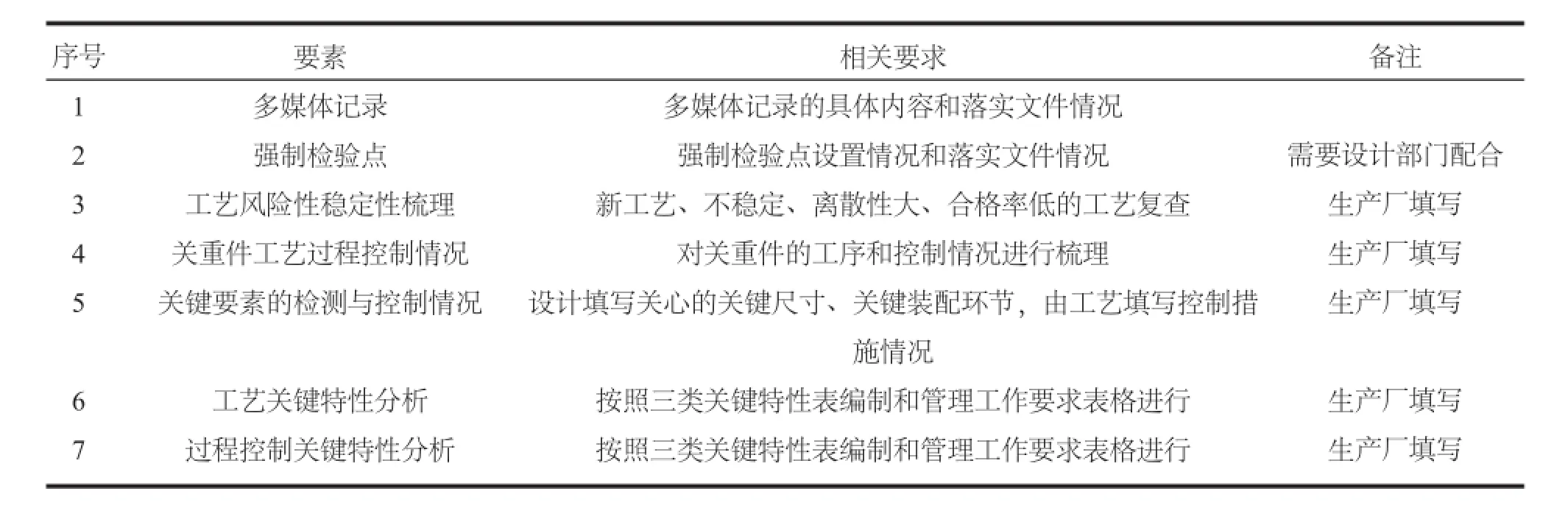

2.2生产环节要素梳理

生产过程中,需要满足如表3所示的生产环节质量属性要素。

表3中的7项设计要素,均梳理形成量化控制表格,以强制检验点为例,制定的要素梳理表格如表4所示。从设置目的、要求指标、实施方式进行系统梳理,对每一个产品的强制检验点设置情况进行系统梳理。

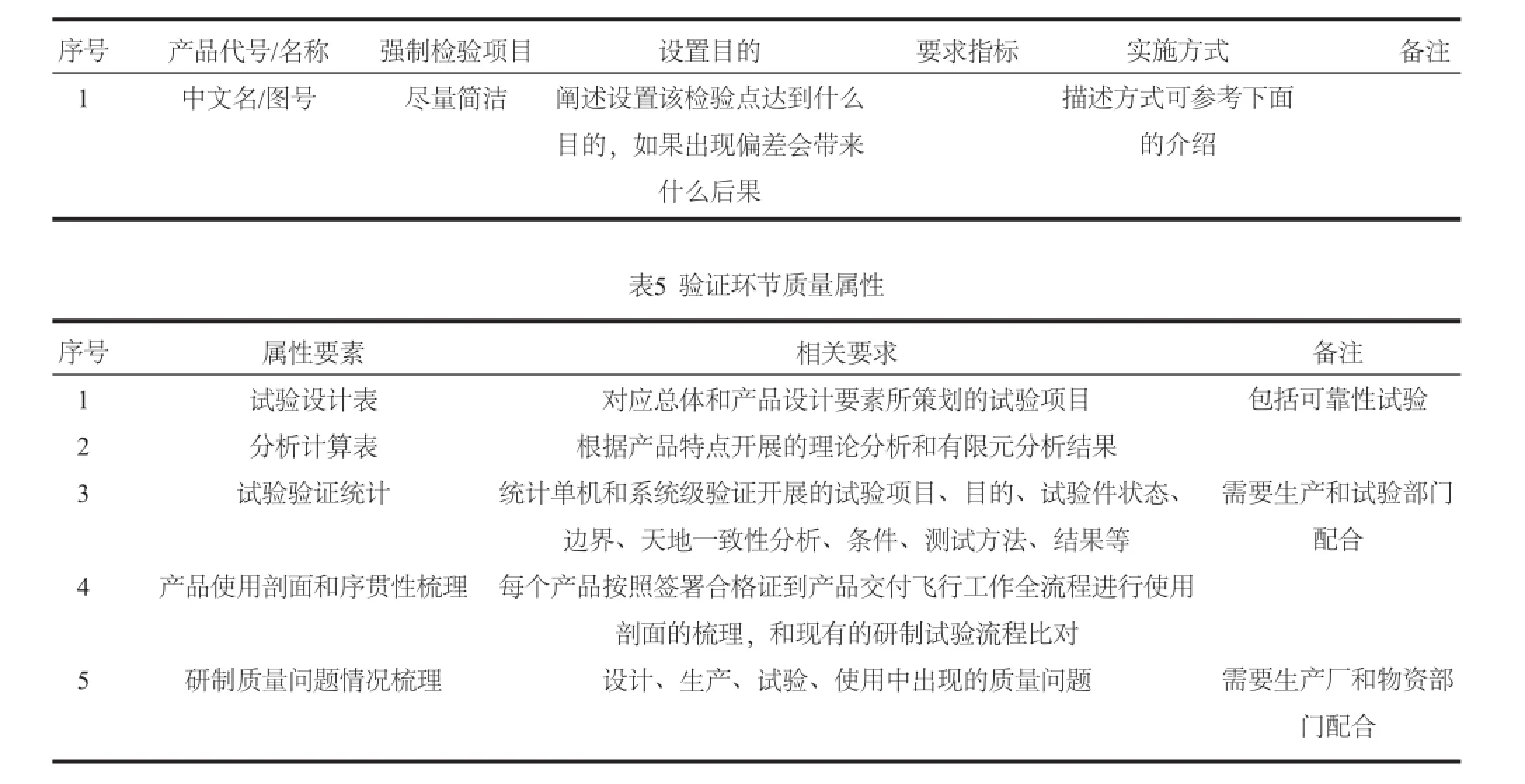

2.3验证环节要素梳理

火工品地面试验过程中,需要满足如表5所示的验证环节质量属性要素。

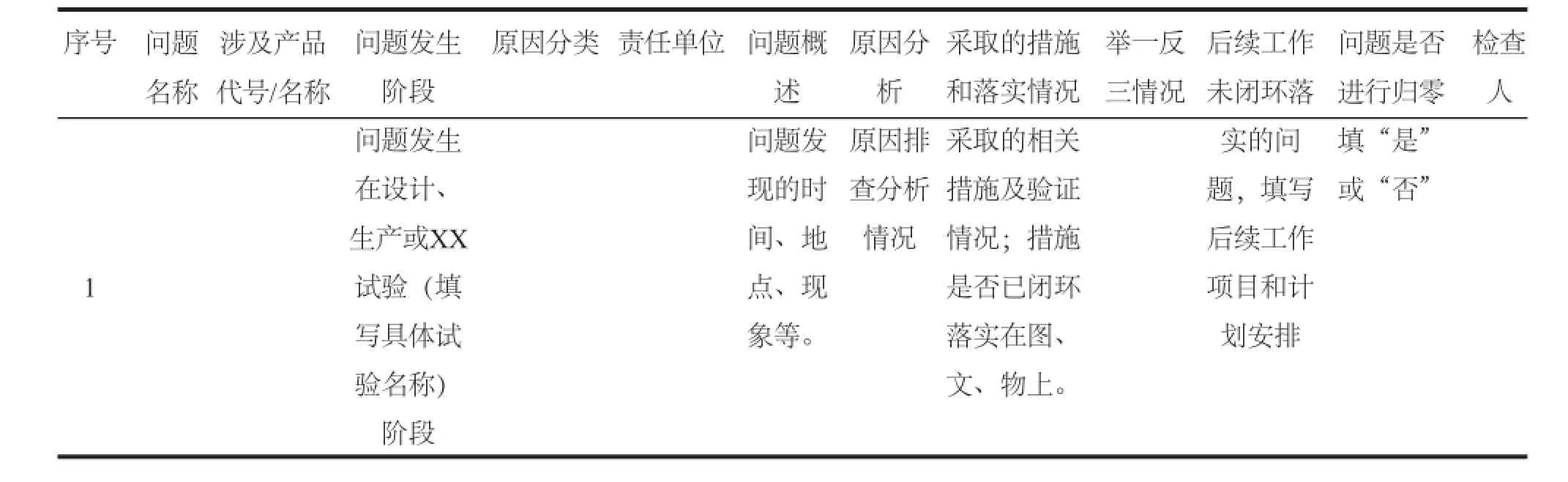

以上5项设计要素,均梳理形成量化控制表格,以研制质量问题情况梳理为例,制定的要素梳理表格如表6所示。从原因分析、采取措施、进行系统梳理,对每一个产品的研制质量问题情况进行系统梳理。

表3 生产环节质量属性

表4 强制检验点汇总表

表6 研制质量问题汇总

2.4 验收环节要素梳理

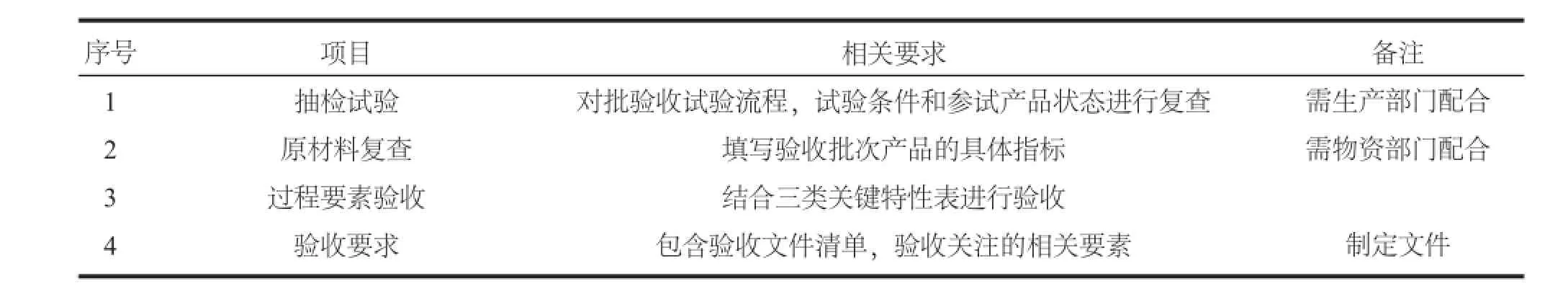

验收环节包括产品的批抽检试验及产品交付验收的过程,如表7所示。

表7中的4项设计要素,均梳理形成量化控制表格,以抽检试验情况梳理为例,制定的要素梳理表格如表8所示。从产品状态、试验项目、落实文件梳理,对每一个产品的验收环节要素设置情况进行系统梳理。

2.5使用环节要素梳理

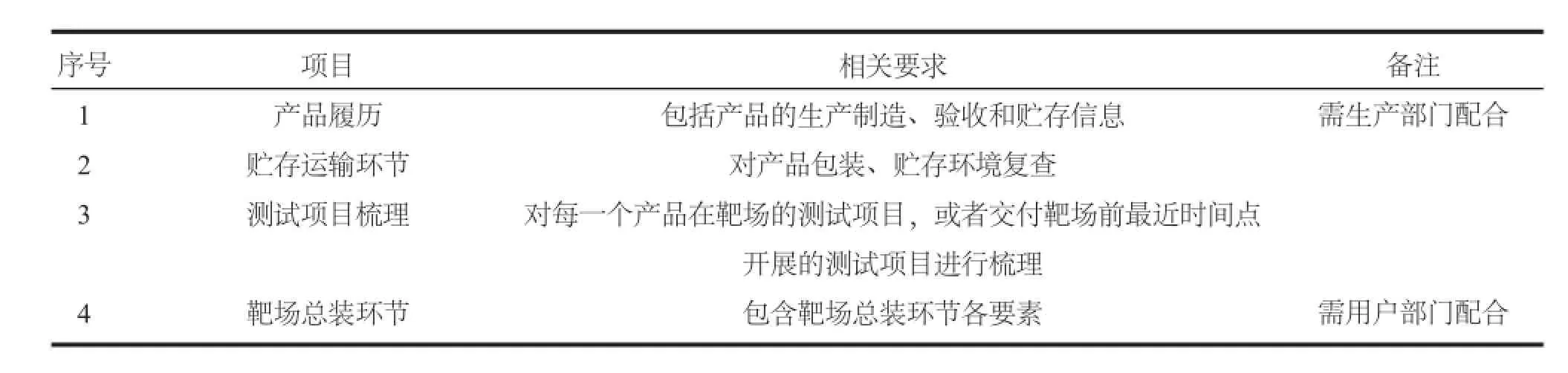

产品的使用环节从生产厂签署合格证,直到产品交付总装参加飞行试验的过程。使用环节要素如表9所示。

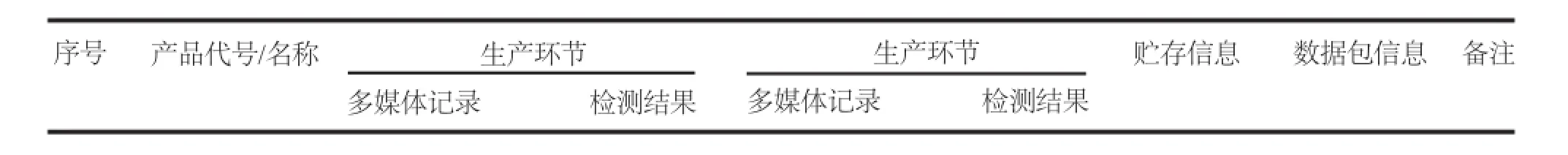

表9中4项设计要素,均梳理形成量化控制表格,以产品履历情况梳理为例,制定的要素梳理表格如表10所示。从生产环节、验收环节梳理,对每一个产品的产品履历情况进行系统梳理。

表7 验收环节要素表

表8 抽检试验流程

表8 使用环节要素表

表10 产品履历梳理表

2.6实践总结及下阶段工作展望

通过以某运载型号为试点开展火工品“生命树”各环节关键要素质量控制实践工作,对设计、生产、验证、验收和使用五个环节的关键控制要素进行了系统梳理,并制定相应的量化控制模板。设计环节梳理11项关键要素、生产环节梳理7项关键要素、验证环节梳理5项关键要素、验收环节梳理4项关键要素、使用环节梳理4项关键要素,各具特点又互相关联、高度统一、层层递进,构成一套完整的以保证火工品可靠性为目标的“生命树”系统。利用该“生命树”模板,可以实现火工品质量的定量分析,同时通过不同部门之间的交叉检查确认,可以达到问题早发现、风险早释放的目的,从而提高火工品全生命周期的可靠性。

后续火工品“生命树”质量控制工作要从全型号统一规划、统一落实。若根据自身理解的不同,提出不同的措施,最后落实效果也将参差不齐。首先,按照火工品全寿命周期关键要素,从火工品术语、研制程序、设计要求、试验要求、可靠性评估、安全性评价、寿命检验等方面制定火工品系统研制系列标准,从而使各单位在开展火工品“生命树”质量控制工作时做到有据可依。其次,组织开展全型号火工品质量控制工作,对各型号发生的火工品问题进行再梳理、再认识,总结火工品“生命树”关键要素,形成覆盖全面的火工品“生命树”质量控制要素模板,从而在各型号中推广应用,整体上提高航天火工品质量的可靠性。

3 取得的成果和创新

(1)全要素检查闭合化

设计环节中,通过对设计文件、原材料、接口设计、尺寸链、载荷强度等方面的再分析,实现了设计环节的闭合化;生产环节中,主要针对工艺实现开展关键尺寸、关键装配环节等方面的检查确认,实现生产环节的闭合化;验证环节中,通过对试验设计、验证情况、试验流程等方面的回归检查,实现了验证环节的闭合化;验收环节中,通过对验收要求、多媒体记录、质量问题举一反三等方面的再确认,实现了验收环节的闭合化;使用环节中,通过分析薄弱环节、落实产品履历、靶场总测总装、测试项目等措施,实现使用环节的闭合化。上述五个环节的闭合化管理,有效实现了火工品质量全过程管理,避免出现遗漏错误工作项目。

(2)关键控制要素量化

通过某型号试点推行的火工品“生命树”关键要素质量控制实践工作,形成了火工品全生命周期关键控制要素共31项并形成表格,各单位按照表格要求进行梳理确认工作,形成了一套系统的质量量化控制方法。该方法对产品的设计、生产、验证、验收和使用环节的各个要素进行了严格的控制,具有提前发现问题、及早释放研制风险、规范产品研发流程和关注系统接口等优点,且充分体现了火工品全寿命全要素质量量化控制的思路,实施效果高效、可靠,可以不断提高火工品质量可靠性。

(3)工作实施积极化

以往质量管理经验中,通常是以设计为主体开展产品质量检查工作,生产部门被动配合完成相关工作。但由于近年来航天任务的快速发展,任务多、人员新成为航天发展的一个新特点,这必然导致设计师队伍没有足够的精力深入生产一线了解生产环节,从而不可避免地在制定生产环节关键控制要素时出现考虑不全、设置不周的问题。火工品“生命树”管理模式的生产环节为生产部门争取了更多的自主权。首先由生产单位提出自身生产工艺性稳定、超差难易度、关键过程控制情况等关键要素,再由设计人员对其进行交叉检查,既可起到相互督促检查的作用,又可以使设计融入生产环节,增强对生产过程的了解。上述质量管理方式充分体现了面向产品、全员参与的质量管控思路,增强了工作实施的有效性、积极性。

4 结束语

火工品“生命树”质量管控工作是提升航天火工品质量的关键手段,是今后火工品质量管控工作中必须长期坚持的工作方法,是实现火工品质量提升工程的重要基础。本文针对有效提高火工品质量可靠性的方法,围绕“重新审查分析设计、生产重新审查确定、验证重新审查策划、验收重新审查确认、使用重新审查梳理”开展火工品“生命树”质量管控方法的研究与实践工作。以某型号为试点,梳理确认了全寿命周期质量控制要素,制定了质量控制要素模板,充分调动了设计、生产、试验和物资部门的积极性,并取得了一定成效。后续将在前期工作的基础上,解放思想、持续改进,从各型号火工品研制情况入手,梳理制定覆盖更全面的火工品“生命树”质量控制要素模板,从期取得更加显著的效果。

[1]刘晓春. 航天科研人员绩效考评体系研究与应用[D]. 湖南: 国防科学技术大学, 2006.

[2]董青, 王帅, 刘博. 航天火工品精细化管理初探[J]. 航天工业管理, 2012(6): 34-36.

[3]马玉环, 刘三军, 杨季玲. 航天火工品质量管理探究[J]. 航天工业管理, 2015(7): 29-30.

[4]王晓宇, 王刚, 王帅, 等. 提升航天火工品供应效率的实践[J].航天工业管理, 2014(S1): 70-71.

[5]张伟, 孙安昌, 王宏丹, 等. 德国“工业4.0”带给火工品生产行业的启示与思考[J]. 国防制造技术, 2016(1).

Study and Practice on the Quality Control of Pyrotechnics

Hui Yang, Lei Zhai, Min Yang, Daniel Chan(China Academy of Launch Vehicle Technology, Beijing, 100076, China)

Aiming at important influence of aerospace IED quality in space launch mission, this paper focuses on the purpose of enhancing the reliability of aerospace IED quality, to carry out research on explosive product life cycle quality control method. Methods of “life tree” quality control covering design, production, certification, testing and use of aerospace IED are formed. Key control model is correspondingly put forward to strengthen the reliability of aerospace IED quality. Practice proves that the method enhances the aerospace IED quality effectively.

Pyrotechnics; Life Tree; Factors; Quality Control

C935

B

2095-8412 (2016) 04-751-06

工业技术创新 URL: http://www.china-iti.com 10.14103/j.issn.2095-8412.2016.04.046

杨慧(1984-),女,党员,中北大学型号质量管理硕士,中国运载火箭技术研究院工程师。