改善铝电解高锂高钾复杂电解质体系的实践分析

刘炎森 郭超迎 胡冠奇

(河南永登铝业有限公司,河南 登封 452477)

改善铝电解高锂高钾复杂电解质体系的实践分析

刘炎森郭超迎胡冠奇

(河南永登铝业有限公司,河南登封452477)

随着近年来国内高品位铝土矿资源的逐渐减少,低品位铝矿石的综合利用技术已广泛应用到工业化氧化铝生产中。但其杂质含量较高,致使国内部分地区的铝土矿生产的氧化铝含有较高的锂、钾等成分,长期使用会导致工业电解质中的锂盐和钾盐的大量富集,电解槽出现效率低、电耗高、难控制、稳定性差等现象。目前,高锂、高钾电解质体系先后在河南、山西等省区的电解铝厂出现,此电解质体系已经影响到该地区电解铝企业的正常生产。基于此,主要介绍河南永登铝业有限公司在应对高锂高钾复杂电解质体系过程中所进行的实践和探索,并就采取的措施进行分析和论证。

电解质;高锂、高钾氧化铝;分子比

氧化铝是冰晶石溶液铝电解的主要原料,目前国内电解铝厂使用的国产氧化铝,按其产地不同,分为高锂高钾氧化铝和低锂低钾氧化铝。前者一般产自河南、山西等省区,由于该地区铝土矿中的锂、钾杂质含量较多,致使使用这种铝土矿生产的氧化铝中锂和钾的含量偏高,长期使用这种高锂、高钾的氧化铝,其电解质体系中一般都含有较高浓度的氟化锂和氟化钾[1]。众所周知,氟化锂可大幅度降低电解质电阻,为低电压生产创造条件,同时也能降低电解质的初晶温度,提高电流效率,这是高氟化锂电解质体系对生产有利的方面[2]。但锂盐含量过高会导致初晶温度过低,氧化铝溶解性变差,从而造成氧化铝沉淀,甚至出现炉底结壳现象;另外,过低的初晶温度也不利于炉帮的形成,直接影响电解槽的电流效率和整体稳定性。

1 生产工艺背景

河南永登铝业公司在2014年以前,一直沿用传统的“五低、三窄、一高”的生产操作管理模式(即:低温、低电压、低分子比、低过热度与低阳极效应系数;窄物料平衡工作区、窄热平衡工作区、窄磁流体稳定性调节区和高电解质水平),以“五低”追求电解过程的高电效、低电耗和低排放,以“三窄”追求电解过程的平稳性和电解槽长寿命,一高保持电解槽的稳定性。在长期的生产过程中,控制槽工作电压在3.85~3.88V,电流效率基本稳定在91%左右,该生产管理模式曾一度保持了电解槽运行的相对平稳。但从2014年下半年发现电解槽整体炉底压降和电流效率有变差的趋势。为查找分析原因,在2014年11月,公司抽取了具有表性的10台电解槽的电解质试样送专业机构,对电解质的氟化锂、氟化钾、氧化铝浓度和初晶温度进行分析,检测结果如表1所示。

表1 电解质的氟化锂、氟化钾、氧化铝浓度和初晶温度检测结果

从表1结果可以看出,河南永登铝业有限公司的电解质中氧化铝(Al2O3)浓度为3%左右;氟化锂(LiF)平均含量为6.4%;氟化钾(KF)平均含量为2.3%,电解槽的初晶温度885~894℃。特别是LiF含量已经远远超过了4%的理想水准,最低5.99%,最高7.03%,平均达到了6.43%;氧化铝浓度也超过了2.5%的常规控制标准,此电解质成分属于高锂、高钾、高氧化铝浓度的电解质体系。

2 原因分析

2.1原材料的因素

国内氧化铝一般以粉状或者中间状态为主,溶解度本身就比较小,该状态的氧化铝需要电解质的溶解能力足够大,但使用高锂高钾含量的氧化铝,在电解过程中氧化锂和氧化钾与氟化铝反应生成LiF、KF,进入到电解质中,并随着生产周期的延长而不断富集,影响氧化铝的溶解度,造成槽底沉淀、结壳的产生。

2.2电解槽本体的因素

河南永登铝业有限公司电解槽投入生产已接接近9a,槽子槽龄长,大部分炉底出现破损和局部隆起现象,部分槽底结壳较厚,如果仍采用过高的电流密度进行生产,势必影响到电解槽磁场的稳定。根据现场测试结果,由于受磁场、操作等因素的干扰,极下铝水平与出铝口铝水平差距较大,电解槽整体稳定性变差。

2.3工艺匹配的因素

2.3.1电流密度控制。高锂、高钾的电解质体系初晶温度偏低,电解槽炉帮形成困难,在较高的电流密度下,设定电压如不调整就相当于压缩了电解槽有效极距,影响电流效率及槽况的稳定。另外,过高的电流密度也增加了电解槽的热收入,槽体的散热量也随之增多,不仅影响电能利用,更不利于槽帮形成,从而对整个系列造成恶性循环。

2.3.2过热度控制。针对电解槽的初晶温度偏低,如果继续保持合适的过热度,槽温就要控制在905℃左右。过低的生产稳定也将直接影响到氧化铝的溶解性和电解槽的稳定性。

3 应对措施

3.1在线升级槽控机控制系统

河南永登铝业有限公司槽控机经过长期的运行已出现较为严重的设备老化现象,系统软故障频发,控制精度变差,部分控制参数不适宜当前的生产需求。为提高电解槽的控制精准度,2014年6月公司对电解槽槽控系统进行了在线升级,采用当前先进的智能模糊控制设备,该槽控机能够准确地将氧化铝浓度控制在低浓度范围内,为低氧化铝浓度操作创造了条件。

3.2优化电解工艺

永登铝业电解系列的槽型设计为双阳极横向排列、四端进电的传统散热型电解槽,炉帮不宜形成,加上电解质体系中高锂、高钾的复杂性,炉帮形成就更加困难,电解槽热平衡难以保持,针对此生产现状,提出了在原有技术条件基础上推进“两低两高”的工艺技术路线,即:降低阳极电流密度,降低氧化铝浓度,提高分子比,提高铝水平。

3.2.1降低电流密度和过热度。按照整个工艺优化的方案,将系列电流下调15KA,使阳极电流密度由0.773A/cm2下降到0.726A/cm2。电流降低后电解槽热收入减少,槽温由原来的925~935℃降为现在的910~920℃,过热度的降低使槽帮相比原来增加5~8cm;同时电流降低弱化磁场对铝液镜面的影响,出铝口与换极处铝水平差值降低1~2cm。

3.2.2低氧化铝浓度控制。针对该电解质体系氧化铝溶解能力差这一现状,只有将氧化铝浓度控制在低浓度范围才能减少槽底沉淀的产生,保证电解槽的长期稳定运行,通过对槽控机基准参数进行调整和优化,在不断的摸索实践下,逐步总结出一套适合河南永登铝业有限公司生产状况的设定参数。参数调整后,电解槽反映出的加料曲线与槽电阻变化关系对应明显。氧化铝低浓度控制取得了一定的成效,根据换极时对电解槽炉底的摸排情况,下料口及阳极底掌下沉淀比原来有明显的减少,电解槽的炉底压降也有所降低。

表2 优化后电解质的氟化锂、氟化钾、氧化铝浓度和初晶温度检测结果

3.2.3置换电解质,降低锂钾盐含量。为改善电解质中的锂、钾成分,公司通过综合分析论证,采用稀释置换电解质的方法,对原有电解槽中的高LiF和KF电解质进行置换。从云南、贵州等省区购置回一部分低锂低钾的电解质面壳块,利用电解车间需要大修的破损槽开设母槽,将低锂、低钾的面壳块添加到需要大修的电解槽中。在进行电解铝生产的同时,产出了一大部分锂钾含量较低的液态电解质,并对正常生产的高锂电解质进行在线置换。经过半年多时间的逐步稀释,河南永登铝业有限公司电解质体系中的锂盐含量从6.43%下降到4.93%。(数据来源于轻研院分析报告单见本表2)。

3.2.4提高分子比。河南永登铝业有限公司原来电解质的初晶温度平均在890℃左右,如果继续保持15℃左右的过热度进行生产,电解温度仅有905℃,过低的生产温度容易造成槽底沉淀增加,炉底压降升高等不利局面。为了提高初晶温度,逐步将分子比向上调整,由原来的2.5~2.7提高到2.7~2.9,通过提高分子比提高电解质的初晶温度,增强氧化铝的溶解性。目前,河南永登铝业有限公司槽温控制在910~920℃,在此条件下过热度基本控制在15~20℃。

3.2.5提高两水平,促使炉帮形成。为促使炉帮形成,将铝水平由原来24~26cm逐步提高至27~29cm,通过提高铝水平调节了电解槽侧部散热,为逐步形成炉帮、提高电解槽的稳定性创造了条件。同时,提高铝水平有利于减少铝水波动幅度,增加电解槽的稳定性。形成槽帮后能够改善电解槽的热平衡,规整偏小的槽膛还能够提高电流效率。为增加氧化铝的溶解量,将电解质水平由18~20cm提高到19~21cm。

4 取得效果

为验证以上几个措施的效果,2015年6月对2014年11月分析过的10台电解槽的电解质进行了重新取样分析比较,分析结果如表2所示。

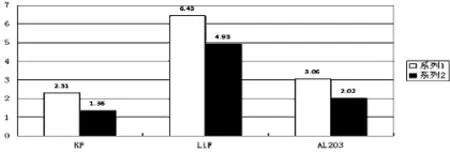

根据表2分析结果和表1历史分析数据对比,河南永登铝业有限公司电解质体系通过工艺调整和低锂低钾稀释置换后,KF含量由2.31%降低到了1.36%,平均下降0.95%;LiF含量由6.43%下降到了4.93%,平均降低1.50%,基本接近了4.00%~5.00%的理想范围;氧化铝浓度由3.06%降到了2.02%,达到了1.50%~2.50%的理想控制水准;电解质的初晶温度由889.7℃提升到了900.6℃,初晶温度平均提升10.0℃左右。电解质成分主要变化见图1。

图1 电解质成分主要变化柱状示意图

通过近一年时间的工艺调整,河南永登铝业有限公司电解槽的稳定性明显增强,槽况也在逐步改善。具体表现在:系列电流下调15KA后,电流密度降低为0.726A/cm2,有效弱化了电解槽的磁场干扰,缩小极下铝水平与出铝口的差值,系列电解槽运行的稳定性大幅度提高。分子比的提高和系列电解质成分改善后,电解槽的氧化铝溶解性明显增强,初晶温度也显著提高。槽炉底结壳有部分消耗的趋势,经过现场测试比较,炉底压降与调整前下降了28.5mV。在保持设定电压基本不变的前提下,电流效率相比提高约0.50%左右。

5 结语

为应对高锂高钾的复杂电解质体系,各企业都在进行着不懈的探索和实践,河南永登铝业有限公司所走的工艺优化之路,只是应对高锂、高钾复杂电解质体系的临时性措施,如果不从根本上改善电解质成分,很难走出这个高能耗的制约瓶颈。从长远考虑,还需从原材料改善上着手,使用低锂、低钾的氧化铝,稳定电解质中锂钾的含量,为走出高锂、高钾复杂电解质生产的困境,迈进节能降耗快速通道铺平道路。

Practice Analysis of Improving the High Potassium and High Potassium Complex Electrolyte System of Aluminum Electrolysis

Liu YansenGuo ChaoyingHu Guanqi

(Yongdeng Henan Aluminum Industry Co.Ltd.,Dengfeng Henan 452477)

With in recent years domestic high grade bauxite resources gradually reduced,the comprehensive utilization technology of low grade bauxite has been widely used in the production of industrial alumina,but its high content of impurities,resulting in parts of the country's bauxite production of alumina with high lithium,potassium and other ingredients,long-term use will lead to industrial electrolyte of lithium and potassium accumulation,electrolytic cell appeared the phenomenon of low efficiency,high energy consumption,difficult to control,poor stability.At present,high potassium and high lithium electrolyte system has appeared in the electrolytic aluminum plant of Henan,Shanxi and other provinces,the electrolyte system has affected the normal production of the electrolytic aluminum enterprises in the region.Based on this,this paper mainly introduced the practice and exploration of Yongdeng Henan Aluminum Co.,Ltd.in the process of dealing with the high potassium and complex electrolyte system,and the measures taken were analyzed and demonstrated.

Electrolyte;high lithium and high potassium aluminum oxide;molecular ratio

TF821

A

1003-5168(2016)05-0139-03

2016-04-19

刘炎森(1969-),男,本科,工程师,研究方向:金属冶炼。

[1]王鹰.铝电解质中的钾盐和锂盐的分析与研究[J].轻金属,1993(3):30-33.

[2]王兆文.NaCl和LiF的添加剂对铝电解质初晶温度影响的研究[J].冶金分析,2007(3):13-17.