空分铝管道厂内制作及缺陷应对

张广赞 孔汴丽 张洪昌 孙志云 石建民

(开封空分集团有限公司,河南 开封 475000)

空分铝管道厂内制作及缺陷应对

张广赞孔汴丽张洪昌孙志云石建民

(开封空分集团有限公司,河南开封475000)

为满足铝管道的特殊使用要求,确保管道的制造质量。在制造过程中应制定合理的工艺方案,减少并控制铝管道制作的缺陷。基于此,阐述空分装置中关键部件铝合金制压力管道的成形和焊接中的缺陷,简述铝合金管道制造中缺陷的有效应对措施,保证焊缝质量,提高焊接效率。

铝合金管道;成形;焊接;缺陷

空分冷箱内温度最低可达-196℃,大部分设备为铝制容器,这些铝制容器采用铝管道连接。铝合金管道为承压部件,需注意柔性和保冷,避免振动、低温工况状态下应力较大等情况。为满足铝管道的特殊使用要求,确保管道的制造质量。在制造过程中,应制定合理的工艺方案,减少并控制铝管道制作的缺陷。

1 铝合金化学成分组成及材料特性

铝镁合金不仅兼具铝极易氧化、较大的比热容、较大的电导率、较大的热导率、较大的线膨胀系数和无色泽变化等特点,而且还具备自己的良好特点,如良好的延性、焊接性和耐蚀性等。铝制压力管道常用材料为5052-H112、5083-H112,其化学成分见表1[1]。

2 铝合金制压力管道的成形及缺陷应对

2.1坯料的确定

管道的弯转过程是板材的弯曲塑性变形过程。在卷板过程中,板材产生的塑性变形沿板材厚度方向是变化的。其外圆周伸长,内圆周缩短,中间层保持不变。所以,根据这一理论和大量实际经验,确定板材展开周长的计算公式:L展开长=∏×d中(∏取3.149 3,d为管道中径)。以该坯料展开尺寸为管道的理论尺寸,并根据制造工艺确定合理的加工裕量,以确保管道成形后,管道的内外径直径符合设计图纸的要求[2]。宽度下料尺寸均为1 500mm。

2.2坡口及成形

厂内制作的卷制铝管道一般在DN200以上,坯料厚度δ为4、6、8、10mm。根据公司设备的特点,铝合金材料的坡口加工采用机械方法。

根据卷板机的能力、板材的强度、板材的厚度及筒节直径的大小,通常加工铝合金管道选择冷卷。冷卷具有形状与尺寸准确、操作方便、成本低,以及钢板卷制时其表面质量不受损伤等多方面优点。

表1 铝制压力管道常用材料的化学成分

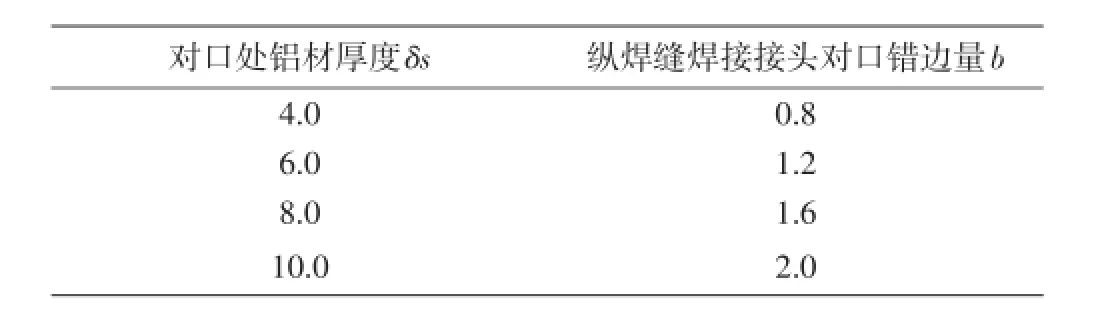

表2 铝制纵焊缝焊接接头对口错边量 mm

2.3成形中的缺陷及应对

管道成形中易产生问题的情况有对纵焊缝焊接接头的对口错边量、环向棱角。

2.3.1管道纵焊缝焊接接头的对口错边。管道纵焊缝焊接接头的对口错边,主要为接头两侧的板材未能对齐,这属于局部的外形突变会引起附加弯矩。卷圆质量不高是产生错边的主要原因。在进行管道纵焊缝焊缝对接时,可以在管道上焊Г形铁或门形铁,打入斜锲强迫坡口对齐后点焊固定。铝制纵焊缝焊接接头对口错边量见表2。

2.3.2环向棱角。因冷却过程中焊缝金属收缩不均匀而造成的局部形状变化,形成的外凸或者内凹,从而产生附加弯矩,出现圆筒体局部应力。焊接棱角值不应大于(δ/10+2)且不大于5mm(δ为板材厚度)。焊接接头环向形成的棱角,可以对接头进行焊后校圆,校圆在卷板机上进行,反复弯曲变形,以达到尽量减少棱角的效果。

3 铝合金管道的焊接及缺陷应对

焊接方法应采用钨极氩弧焊以及通过试验可保证焊接质量的其他焊接方法。双面立焊提高了焊缝质量,增加了工作效率。

3.1焊前准备

待加工板材焊接坡口及其两侧各50mm处和焊丝应用丙酮等有机溶剂去除油污及对焊接质量有害的物质,并用化学方法或机械方法去除表面氧化膜,避免强制组焊,以免焊接产生较大的残余应力。

3.2焊接示意及特点

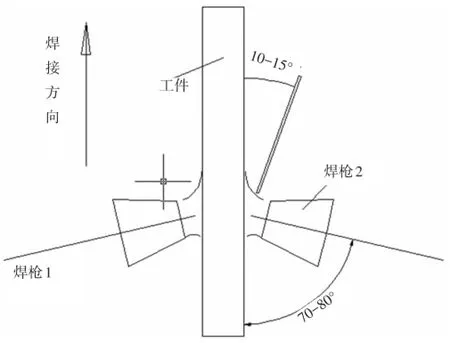

铝制压力管道的焊接采用手工双人双面钨极氩弧焊,2台焊机(性能相近,最好同型号,必须同相位)、2个焊工采用相近的焊接规范,在立焊位置,同时同步向上进行焊接。一般采用一个人加焊丝,一个人不加焊丝的方法(见图1)。

为了保证同步,焊工必须彼此看清对方的电弧移动。另外,为了加强电弧的清洁作用和加强气泡与氧化铝的上浮逸出,往往采用比较大的间隙,一般大于4mm。

图1 同时同步向上焊接法

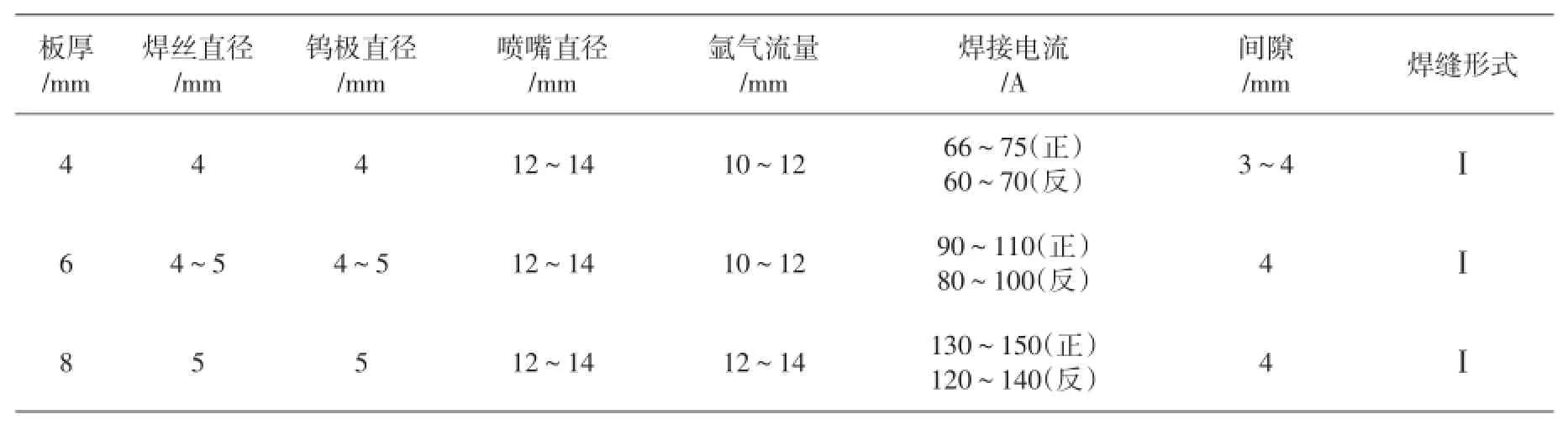

由于正面加焊丝的原因,正面采用的焊接电流略大于背面的焊接电流,不同规格的铝合金管道焊接规范详见表3[3]。

双人双面立焊优点:①生产率高,板厚≤12mm的不开坡口、不清焊根,一次焊成;②对称焊接,工件变形小,焊缝质量较好,成形较好;③熔池表面积大,有利于气泡的逸出、氧化物夹杂等的上浮;④热利用率高,焊接热输入少;⑤电弧清洁作用加强。

3.3铝制压力管道焊缝常见缺陷及防止方法

铝制压力管道焊缝常出现气孔、未焊透、裂纹、夹钨等焊接缺陷。

3.3.1气孔。气孔是最常见的缺陷。其产生原因是多方面的,如氩气不纯、母材与焊丝清除不彻底,焊接时氩气保护层被破坏等。防止措施可选择较纯的氩气,焊前仔细清理管道表面的油污、氧化膜等;焊接时选择适当的电弧长度,调整好焊速。

3.3.2未焊透。在焊缝中常出现未焊透缺陷,在底片上多位于焊缝中心,主要是由于焊接电流小,焊接速度快,焊枪角度不正确,接头清理不良,两焊工配合不佳、不同步,或不加焊丝,焊工向上移动太快。防止措施可采用合适的焊接规范及正确的操作方法,焊工培训练习,使其配合默契。

表3 双人双面立焊焊接规范

图2 横向裂纹

3.3.3裂纹。裂纹的形成有纵向和横向,还有根部裂纹、弧坑裂纹等(见图2)。在焊缝中横向裂纹较多,对照实物可发现其多数为表面裂纹,且位于焊缝背面。产生原因是焊接时在此处停留时间过长,导致背面焊缝金属在凝固收缩时被拉裂。这种缺陷有时在焊缝中心,有时也出现在热影响区。在收弧处常常会呈现放射状分布的弧坑裂纹,主要是由于焊接结束或中断时收弧不当所致。防止措施为减小焊接电流或适当增加焊接速度;收弧操作技术要正确,加引出板或采用电流衰减装置,填满弧坑。

3.3.4夹钨。夹钨是由于钨极强烈发热,端部熔化、蒸发,或钨极与工件、焊丝接触碰撞,使钨极微粒混入焊缝中的现象。其产生原因多为焊接参数选择不合理,使端头烧损、填充丝与钨极发生接触,钨极伸出长度过长等。防止措施为操作时选用合适的焊接电流,勿使填充焊丝与钨极接触。

4 结语

通过制定采用较合理的制造工艺以及焊接方法和措施,从而控制成形及焊接中所产生的缺陷,控制缺陷的概率,有效地降低缺陷存在概率,提高管道的质量,提高管道制造的效率,减轻劳动量。

[1]李世玉.压力容器设计工程师培训教程[M].北京:新华出版社,2005.

[2]GB 3190-2008.变形铝及铝合金化学成分[S].

[3]JB/T4734-2002.铝制焊接容器[S].

Production and Defects of Air Separation Aluminum Pipe

Zhang GuangzanKong BianLiZhang HongchangSun ZhiyunShi Jianmin

(Kaifeng Air Separation Group Co.Ltd.,Kaifeng Henan 475000)

In order to meet the special requirements of the aluminum pipe,and ensure the quality of pipe manufacturing,we should make reasonable process plan to reduce and control the production of aluminum pipe defects in the manufacturing process.Based on this,this paper described the forming and welding defects of aluminum alloy pressure pipe of the key parts in the air separation plant,the effective measures for the defects in the manufacture of aluminum alloy pipes were described,to ensure weld quality and improve the welding efficiency.

aluminum alloy pipe;forming;welding;defect

TG441.7

A

1003-5168(2016)05-0077-03

2016-04-16

张广赞(1987-),男,本科,助理工程师,研究方向:化工、空分设备的工艺研发。