38CrMoAl螺杆表面麻坑原因分析及改进①

王小忠,王 俊

(江苏永钢集团有限公司, 江苏 张家港 215628)

38CrMoAl螺杆表面麻坑原因分析及改进①

王小忠,王俊

(江苏永钢集团有限公司, 江苏 张家港215628)

结合38CrMoAl螺杆的生产过程,分析了螺杆的化学成分、显微组织等,找出其形成表面麻坑缺陷的原因,并提出了相应的改进措施。

38CrMoAl; 螺杆; 网状氮化物; 麻坑

引 言

38CrMoAl钢是一种高级氮化钢,经调质处理并渗氮后有高的强韧性、高的表面硬度和高耐磨性[1]。常用于制造镗杆、磨床主轴、自动车床主轴、螺杆、精密丝杆、精密齿轮、橡胶及塑料挤压机上的各种耐磨件等[2-3]。

某公司用38CrMoAl圆钢生产注塑机螺杆过程中,螺杆表面渗氮后抛光时,有几支螺杆表面产生麻坑状缺陷,影响了零件的正常使用。

1 样品基本情况

样品为注塑机螺杆的一部分,外形如图1所示。材质为38CrMoAl,规格:Φ160 mm,冶炼炉号:Y5A02540。加工工艺:粗车加工→调质处理→精车加工成形→上磨床→抛光→表面氮化处理(510~530 ℃)→上磨床→抛光→检验(发现麻坑缺陷)。

图1 螺杆形貌

2 样品检验

2.1宏观分析

螺杆样品表面麻坑状缺陷如图2所示,螺杆旋转齿的齿根、齿顶及齿侧面均存在密集、无规律、肉眼可见的“麻坑”。

图2 螺杆表面麻坑缺陷形貌

2.2理化检验

2.2.1化学成分检验

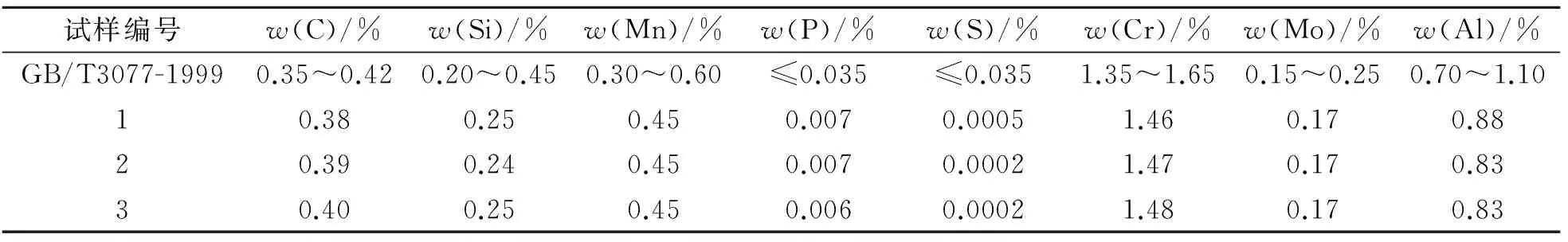

从螺杆样品截面由外表面至心部的不同区域取三个试样,采用直读光谱仪对样品进行化学成分检验,结果如表1所示,可见样品化学成分符合GB/T3077-1999的要求。

2.2.2显微组织分析

(1) 螺杆齿根圆柱面分析情况

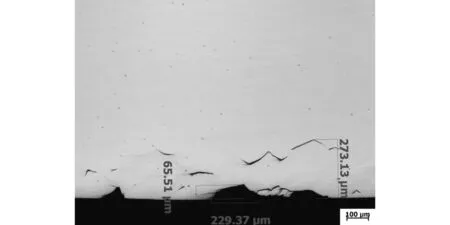

按图1所示位置,在样品齿根圆柱面麻坑缺陷区域法向截面上取样进行金相分析。金相观察发现,该区域表面有凹坑分布,凹坑宽度约229 μm,深度65 μm,样品基体沿表层面分布有细裂纹,裂纹深度≤273 μm,裂纹两侧未见非金属夹杂物聚集(如图3所示),上述观察现象存在普遍性。

表1 螺杆样品的化学成分与标准对照

图3 螺杆齿根圆柱面麻坑形貌(100X)

根据GB/T 11354-2005《钢铁零件渗氮层深度测定和金相组织检验》对螺杆样品的金相组织进行检验。用5%的FeCl3水溶液腐蚀后,麻坑缺陷区域组织分布形貌如图4所示,样品基体组织为回火索氏体组织。金相观察可见,样品齿根圆柱面表面渗氮层深度0.50~0.66 mm,厚度不均匀,表层没有发现“白亮层”,样品近表面位置存在针状、网状氮化物异常组织,渗氮层中氮化物评级为5级。用durascan-20显微硬度计(载荷500 g)测量样品渗氮层的表面硬度为1118~1139HV0.5,基体的硬度为240~56HV0.5。

图4 螺杆齿根圆柱面显微组织形貌(100X)

高倍观察可见样品表面有沿晶开裂现象,并伴有沿晶剥落形态,见图5所示。观察发现样品表面麻坑及裂纹均位于渗氮层内,麻坑分布在渗氮层中氮化物网状严重位置,裂纹沿晶分布,无脱碳现象,裂纹及其附近晶界上均沿晶分布有氮化物(如图5所示)。

图5 高倍显微组织形貌(500X)

(2) 齿顶圆柱面及齿侧表面分析情况

图6 螺杆齿顶圆柱面缺陷形貌(200X)

图7 螺杆齿顶圆柱面显微组织形貌(200X)

在图1所示位置取螺杆样品齿顶圆柱面及齿侧截面金相样,抛光后在显微镜下观察发现,样品齿顶及齿侧表面均有少量裂纹分布,齿顶裂纹深度≤235 μm,齿侧表面裂纹深度≤106 μm,裂纹内及两侧无非金属夹杂物聚集(如图6所示)。用5%的FeCl3水溶液腐蚀后观察发现,裂纹沿晶开裂,无脱碳现象,情况与齿根圆柱面表面缺陷形态一致(如图7所示)。

2.2.3电子探针分析

本文利用EPMA-1720型电子探针对样品表面渗氮层区域进行N元素的面扫描,分析区域大小为:184 μm×142 μm。结果显示,表层麻坑周围针状、网状组织氮含量较高,确为氮化物(如图9所示)。

图8 氮化物二次电子图像

图9 缺陷区域N元素分布

3 分析与讨论

通过以上检验发现,螺杆齿根圆柱面、齿顶圆柱面、齿侧表面均有裂纹出现,裂纹呈网状分布,位于渗氮层内。渗氮层金相组织不良,存在针状氮化物及网状氮化物,这种组织氮含量过高,又沿着晶界呈网状分布,破坏了金属基体的连续性,导致表面层脆性增加。在后续抛光时,由于抛光压力的作用,就会在表层晶界氮化物处开裂,使得氮化物从表面脱落,零件表面出现麻坑。

螺杆在渗氮过程中,表面形成了一层富氮的硬化层,从而提高了零件表面的硬度、耐磨、疲劳强度等性能。但如果表层渗氮层中存在针状、网状氮化物,这种组织会严重降低零件表面性能。这种组织的形成与钢的化学成分、渗氮前组织、晶粒度、渗氮工艺密切相关。

38CrMoAl钢渗氮前的正常组织应是均匀的回火索氏体,如组织不良,对渗氮质量影响很大。渗氮前零件表层若存在脱碳层,脱碳层中的铁素体在渗氮时,由于氮在铁素体中有较大的扩散速度,使表面脱碳层中铁素体含有较高浓度的氮,从而得到针状和网状氮化物。该螺杆在调质处理之后还要进行磨抛处理,取样抽检,没有发现螺杆表面存在脱碳现象,观察样品显微组织,螺杆的基体组织为回火索氏体组织,正常区域基体晶粒度级别可评为6级,属正常范围。分析发现,螺杆表面渗氮层厚度不均匀,说明渗氮过程中温度不均匀,并且氮化温度过高会导致针状、网状氮化物的产生。

对38CrMoAl来说,渗氮温度对其表层化合物的形成有着较大的影响,渗氮温度越高,活性氮原子的扩散能力越强,理论上认为其渗氮层化合物层和扩散层厚度越大;但渗氮温度偏高,也会对渗氮过程产生很大的负面作用,出现针状、网状组织[4]。目前螺杆表面出现麻坑只是个例,因此可以认为只是少数螺杆在渗氮工序中出现了操作异常的情况,而螺杆的整个热处理工艺应该还是比较合理的。根据这种情况,后续除了要严格按照工艺操作要求进行操作以外,还应将渗氮温度控制在靠下限的区域,并加强炉温均匀性的控制。

通过工艺调整,后期生产中再未出现表面麻坑缺陷。

4 结 论

(1) 通过对螺杆表面麻坑缺陷的检测与分析,其成分符合标准要求,但渗氮层金相组织不良,存在针状氮化物及网状氮化物,氮化物级别为5级,不符合GB/T 11354-2005标准要求;

(2)渗氮层显微组织有明显的针状、网状氮化物,该组织沿晶界呈网状分布,破坏了金属基体的连续性,导致表面层脆性增加,是螺杆产生表面麻坑的主要原因,造成这种不良组织的原因是螺杆在渗氮工序中出现了温度偏高的情况;

(3) 按 510~530℃的范围严格控制好渗氮温度,加强炉温均匀性,保证螺杆表面渗氮层厚度均匀致密,防止异常组织的产生。

[1]毕革平,张宝川,陈华来,等.38CrMol钢机筒棒料镗孔切削性能比对分析[J].金属热处理,2014,39(8):146—150.

[2]张海,姚凤臣.38CrMol钢轴向柱塞 C,N,S三元共渗后的组织和性能[J].金属热处理,2006,31(6):65—67.

[3]李晔,姜 云.氮离子重叠注入对38CrMol硬度与耐磨性能影响的研究[J].贵州工业大学学报(自然科学版),2003,32(5):24—28.

[4]冶金工业部《合金钢钢种手册》编写组.合金钢钢种手册(第一册合计结构钢) [M].北京:冶金工业出版社,1983.

2016-02-04

王小忠(1976—),男,工程师

TG142.1