挤压态AZ31镁合金热变形过程中的孪生和织构演变

刘 筱,朱必武,李落星,唐昌平

挤压态AZ31镁合金热变形过程中的孪生和织构演变

刘 筱1, 2,朱必武2,李落星1,唐昌平2

(1. 湖南大学 汽车车身先进设计制造国家重点实验室,长沙 410082;2. 湖南科技大学 高温耐磨材料及制备技术湖南省国防科技重点实验室,湘潭 411201)

采用100 kN servo-hydraulic MTS型试验机对挤压态AZ31镁合金进行温度为350 ℃、应变速率为0.3 s−1和不同应变量下的热压缩;利用X射线衍射(XRD)测量不同应变量下的织构,并利用取向分布函数计算其织构类型,分析织构转变;通过电子背散射衍射技术(EBSD)分析孪生的形成情况。同时,计算不同滑移系和孪生的斯密特因子,分析不同滑移系和孪生开启的先后次序。结果表明:变形初期,由于拉伸孪生的出现导致 (0001)和(0001)织构的形成,并随应变量的增加,发生动态再结晶,[0001]和[0001]纤维织构完全由(0001)和(0001)织构代替;在变形初期,大部分晶粒先产生拉伸孪生,接着发生二阶锥面滑移。

AZ31镁合金;织构;拉伸孪生;斯密特因子

镁合金具有密度低、比强度高、阻尼减震性能好和机械加工性能优良等特点,在交通运输、航空航天、计算机通讯和电子产品等行业具有广阔的应用前景。变形镁合金因拥有更高的综合性能,应用更为广泛,但其室温成形性能较差。因此,近年来如何提高变形镁合金的成形性能成为了关注的焦点。

要实现均匀塑性变形必须满足Von Mises准则(同时开启5个独立的滑移系)[1],然而镁合金具有较少的独立滑移系,使得镁合金塑性变形能力较差。研究结果表明[2−6],经过轧制后的镁合金大部分晶粒的基面都平行于轧制面,使得变形沿轧板厚度方向时基面滑移、棱柱面滑移等具有较低斯密特因子,从而引起轧制镁合金变形困难。HU等[7]和WANG等[8]也指出挤压态镁合金具有典型的基面织构。因此,当加载力方向沿挤压方向时,不利于基面滑移开启,这样就需要较大的加载力来开启足够的滑移系,从而影响其轴向的成形能力。

目前的研究表明[9−14],通过加入稀土元素形成具有高斯密特因子的织构(Rare earth(RE)织构)是提高变形镁合金成形能力的方法之一。STANFORD等[12]通过加入0.1%~0.4%(质量分数)的稀土元素,发现随着稀土元素的增加,基面织构弱化,RE织构增强,材料的伸长率地大。ZHANG等[15]对不同Ca含量的Mg-Zn-Ca合金在挤压比为16:1下进行挤压,发现随着Ca含量的增加织构弱化,并且材料的伸长率也随之升高。DING等[16]通过对AM60和ZXM200两种镁合金进行第二相诱导形核和Ca含量对织构和镁合金的行为影响,发现Ca元素的加入有助于细化再结晶晶粒和改变轧制镁合金的织构类型。

在镁合金变形过程中,孪生是除滑移系之外帮助变形镁合金实现均匀塑性变形和织构快速变化的另一重要机制[17]。XIN等[6]指出变形孪生也在镁合金的变形过程中起重要作用,能使镁合金满足Von Mises准则以实现连续均匀的塑形变形。同时,在变形过程中,孪生引起的晶粒取向变化能够引起织构的变化[18−24],从而将不利于基面滑移的晶粒取向转变到适合基面滑移的晶粒取向,改变镁合金的成形能力。因此,研究镁合金变形过程中孪生和织构的相互作用,有利于深入理解变形镁合金的塑性变形行为,为提高镁合金的塑性变形能力提供理论支持。

因此,本文作者以AZ31变形镁合金为研究对象,利用EBSD技术分析孪生的形成情况;采用XRD测量不同应变量下的织构,并利用取向分布函数计算织构类型;综合分析变形过程中孪生、动态再结晶和织构的相互作用;计算滑移系和孪生的斯密特因子用以分析各变形机制开启的先后次序,从而分析孪生和滑移对织构演变的影响。

1 实验

挤压态AZ31镁合金的成分为3.19%Al、0.81%Zn、0.33%Mn,其余为Mg(质量分数)。将挤压态AZ31镁合金沿挤压方向车成8 mm×12 mm的圆柱并在100 kN servo-hydraulic MTS型试验机上进行温度为350 ℃,应变速率为0.3 s−1,应变量分别为0.1、0.2、0.5、0.7和1的热压缩,试样变形后立即淬火保留变形组织。将热压缩后的样品沿压缩轴取纵截面,通过镶样机器镶样,再将镶好的样品依次采用600、800和1200号SiC砂纸进行打磨,然后采用金刚石研磨膏将观察面从3 μm到1 μm抛光至镜面,采用General Area Detector Diffraction System的D8 Advance型XRD衍射仪测量不同应变量下的宏观织构。为了将加载力的方向沿着极图的轴以便计算斯密特因子,将测得的宏观织构通过TexTools软件进行旋转获得垂直于挤压方向的宏观织构。最后将抛光好的样品采用10 mL硝酸、30 mL醋酸、40 mL蒸馏水和120 mL无水乙醇溶液进行表面去机械应力,采用带HKL数据采集系统的飞利浦公司生产的VP 3000N型SEM进行EBSD测试。

2 实验结果

2.1 孪生

图1所示温度为350 ℃、应变速率为0.3 s−1、应变量为−0.1条件下用欧拉角表示的取向成像图,图1中黑色粗线表示大角度晶界(≥15°),黑色细线表示亚结构或缠结带的角度晶界(2°~15°),不同的颜色表示不同的晶粒取向,且这些颜色对应不同的欧拉角度。用红色线条标定86°拉伸孪生,用黄色线条标定64°压缩孪生,用粉色线条标定56°压缩孪生,用蓝色线条标定38.6°孪生。通过标定发现大量的拉伸孪生,同时还可以观察到大部分的拉伸孪生横穿晶粒,少部分拉伸孪生并未完全横穿晶粒,这说明当应变量达−0.1时,部分晶粒转动了86°从而形成了拉伸孪生。

图1 温度为350 ℃、应变速率为0.3 s−1、应变量为−0.1条件下用欧拉角表示的取向成像图

2.2 显微组织演变

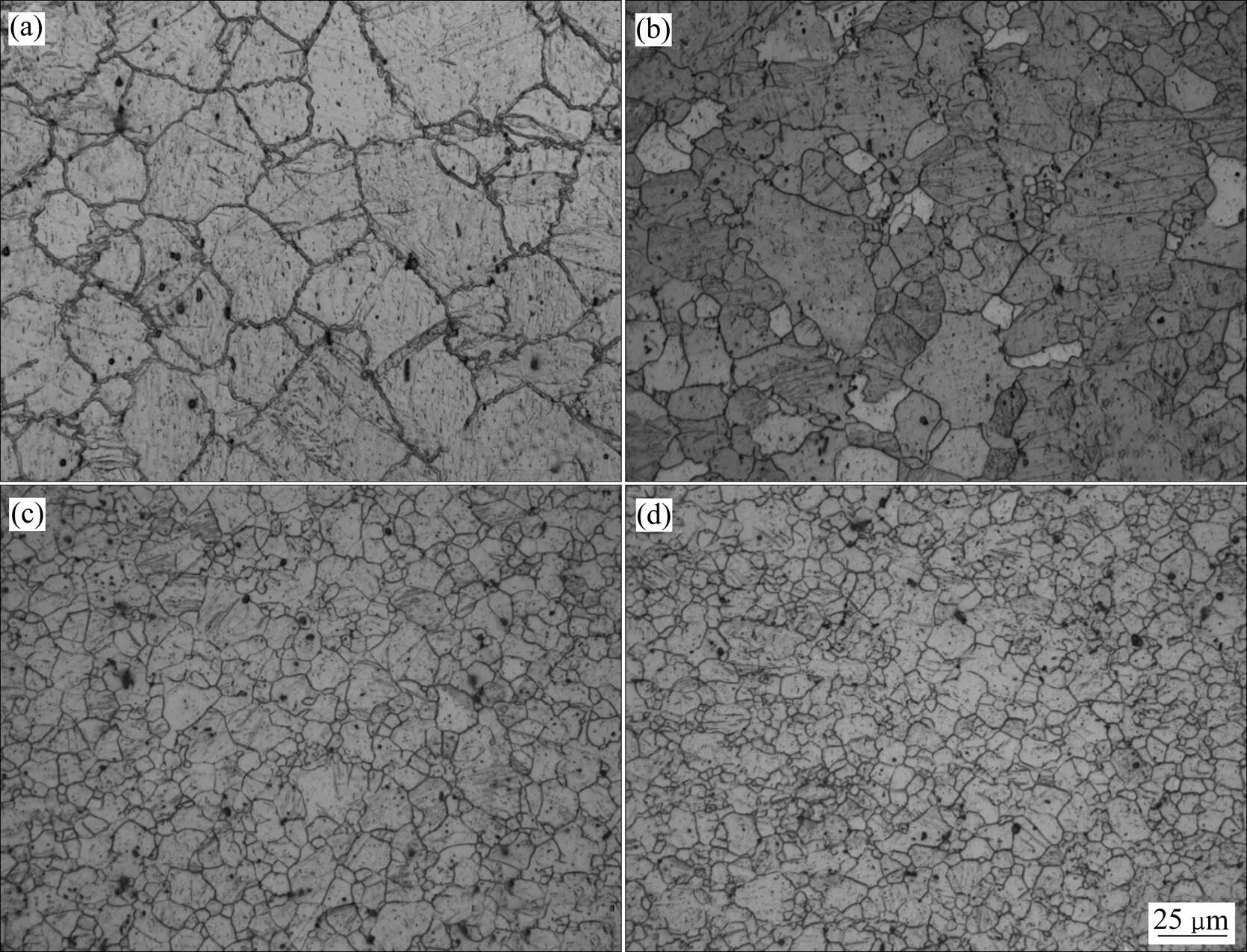

图2所示为温度为350 ℃、应变速率为0.3 s−1、不同应变量下晶粒的显微组织。由图2(a)可知,当应变量为−0.1时,在晶粒内部观察到孪生,这与图1结果相符。由图2(b)可知,当应变量达到−0.2时,在晶粒边界处观察到大量的再结晶晶粒,说明已经发生了动态再结晶。由图2(c)和(d)可知,当应变量继续增加,再结晶晶粒逐渐吞噬初始晶粒,当应变达到−0.7时,初始晶粒全被再结晶晶粒占据,形成了细小的等轴晶。因此,随着变形量的增加,动态再结晶的发生导致晶粒细化[25]。

图2 温度为350 ℃、应变速率为0.3 s−1、不同应变量下晶粒的显微组织

2.3 织构演变

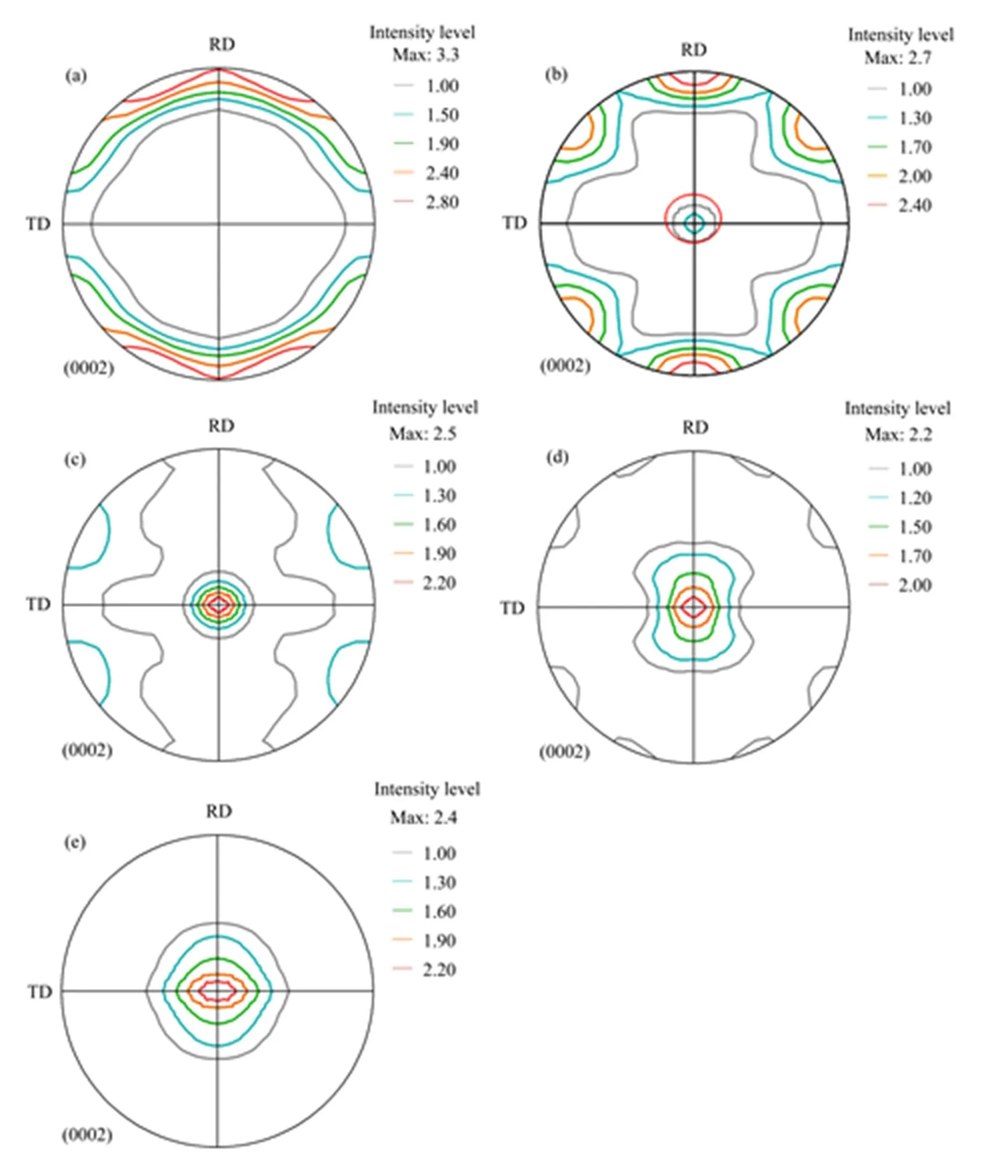

图3所示为AZ31挤压态镁合金在温度为350 ℃、应变速率为0.3 s−1、不同应变量下垂直于压缩方向的(0002)宏观织构极图(不同颜色的线条代表不同织构的密度)。由图3(a)可看出,挤压态镁合金的初始织构,为典型的纤维织构,其基面平行于挤压方向,因此不利于平行于挤压方向(ED)的变形。由图3(b)可知,当应变量达到−0.1时,部分轴垂直于ED方向的晶粒转至与ED方向平行或者成一小角度。由图3(c)可知,当应变量达到−0.2时,大部分晶粒的轴都转至与ED方向平行或者偏离一定角度,仅有少部分晶粒仍处于TD组分或稍微偏离TD组分一定角度。由图3(d)可知,当应变量达到−0.5时,仅有很少晶粒的基面平行于ED方向,其余晶粒取向都转动至与ED方向或者偏离一定角度。由图3(e)可知,当应变到达−0.7时,所有晶粒都转动至ED方向或者稍微偏离一定角度。

图3 温度为350 ℃、应变速率为0.3 s−1、不同应变量下挤压态镁合金的宏观织构演变图

3 讨论

3.1 形变量对织构演变的影响

由于挤压态的镁合金不利于垂直于轴方向的变形[26],需要拉伸孪生来协调均匀塑性变形,在变形初期()造成晶粒快速旋转86°,形成拉伸孪生(见图1)。研究表明[27],拉伸孪生边界和内部有利于动态再结晶的形核。随着应变量的增加,动态再结晶发生(见图2(b)),原始晶粒边界和拉伸孪生被再结晶晶粒取代,引起应变量从−0.1到−0.2的变形过程中纤维织构逐渐弱化,这是由于新生晶粒的取向远离了TD-RD组分;随着应变量进一步增加,再结晶晶粒取代所有的原始晶粒和拉伸孪生(见图2(e))。

图4所示为不同应变量下温度为350 ℃、应变速率为0.3 s−1、不同应变量下的恒2−ODF截面图(不同颜色线条代表同织构密度水平)。由图4可知,随应变量的增加,织构组分发生变化。为了标定织构组分,需标定2−ODF截面图中密度最强点的欧拉角。对于密排六方晶系的镁合金,只需考虑常用取向空间2=0°和2=30°的截面图[28]。利用式(1)和(2)计算不同应变量下的2−ODF 截面图中2=0°和2=30°截面图的主要织构类型[29]:

图4 不同应变量下温度为350 ℃、应变速率为0.3 s−1、不同应变量下AZ31镁合金恒φ2−ODF截面图

由图4(a)中2=0°截面图和2=30°截面图可知,最强密度点的欧拉角为(1,,2)=(60, 90, 0)和(1,,2)=(86, 90, 30),并通过式(1)和(2)计算得到初始织构类型为[0001]和[0001]织构,这与参考文献[26]中的研究结果一致。当应变量达到−0.1时,其主要的织构类型为(0001)、(0001)、、[0001]和[0001]织构。当应变量增加至−0.2时,其主要织构类型为基面垂直于ED方向(0001)和(0001)织构,且织构密度为2,而基面平行于ED方向的和织构密度为1左右。当应变量增至−0.5时,其主要织构类型为(0001)和(0001)织构,且织构密度大于2,仅有少量基面平行于ED方向的织构。当应变量增至−0.7时,其主要织构类型为基面垂直于ED方向的(0001)和(0001)织构。

综上所述,在变形初期,由于晶粒取向不利于基面滑移,为了协调均匀连续的塑性变形,部分晶粒发生孪生,并导致这部分晶粒的轴由垂直于ED方向转至与ED平行或者成一小角度,使得基面平行于ED方向的[0001]和[0001]纤维织构部分转变为基面垂直于ED方向的(0001)和(0001)织构。随应变量的增加,当达到发生动态再结晶的临界应变时,动态再结晶发生[30−35],晶粒朝利于基面滑移的方向缓慢转动,纤维织构消失,基面垂直于ED方向的织构增强并成为主要织构。

3.2 斯密特因子的计算

在多晶体中,微观屈服应力与临界剪切应力和斯密特因子有关[36−37]。滑移系和孪生会引起晶粒转动,引起织构变化,因此,可通过计算斯密特因子分析织构的变化。先通过式(3)~(6)将表示滑移系和孪生的4指数表达式转化成3指数表达形式,再利用式(7)计算斯密特因子[38],具体计算过程如下: