煤矸石替代湿粉煤灰配料生产熟料的实践

马 力 马 源

1. 怀远中联水泥有限公司,安徽 蚌埠 233000;2. 中联水泥集团淮海运营管理区市场部,山东 枣庄 277800

煤矸石替代湿粉煤灰配料生产熟料的实践

马 力1马 源2

1. 怀远中联水泥有限公司,安徽 蚌埠 233000;2. 中联水泥集团淮海运营管理区市场部,山东 枣庄 277800

在一条5 000 t/d生产线上,初期采用湿粉煤灰配料生产,由于湿粉煤灰水分较大,一直影响磨机台时和生料配料质量稳定性。用煤矸石替代湿粉煤灰配料,前期加大预均化,加强优化操作参数调整控制,生料磨台时有提高,生料质量更稳定,熟料质量、产量都有较大提高。

煤矸石 配料 预均化 产量 质量

0 引言

怀远中联水泥有限公司(以下简称公司)5 000 t/d生产线自2013年12月试生产以来,生料配料一直采用石灰石、湿粉煤灰、铁尾渣和石英砂四组分配料。由于湿粉煤灰水分较高(一般在20%以上),且铁尾渣也较湿,水分在12%~16%,导致入磨物料水分偏高,造成下料管结皮、回转下料器堵料等问题频繁发生,已影响生料磨系统的正常运转和生料配料质量等问题(目前湿粉煤灰紧缺)。为解决湿粉煤灰配料带来的诸多问题,公司组织专业技术人员对公司周边煤炭矿区煤矸石考察和取样检验(因当地煤矿多,煤矸石资源丰富),决定用煤矸石替代湿粉煤灰配料,层层筛选废弃的热值低的煤矸石进行配料,经过对配料调整和工艺操作的优化最终找到了用煤矸石代替湿粉煤灰的最佳配比,既解决了之前的结皮堵料现象,又降低了煤耗,还使窑产量突破5 800 t/d,熟料3 d抗压强度月平均达到33.6 MPa,28 d抗压强度在59.1 MPa以上。本文仅就煤矸石代替湿粉煤灰生产熟料的经验进行总结。

1 原材料的配合及配料方案的确定

1.1煤矸石的特性及原燃材料化学分析

煤矸石是煤炭生产过程中,包括开采挖掘出的及选洗时排出的含炭岩石,这是目前我国排放量最大的工业固体废弃物之一。煤矸石中含一定热值,对熟料煅烧有一点矿化作用,它能改善生料的易烧性,降低烧成温度,降低煤耗,提高熟料强度。

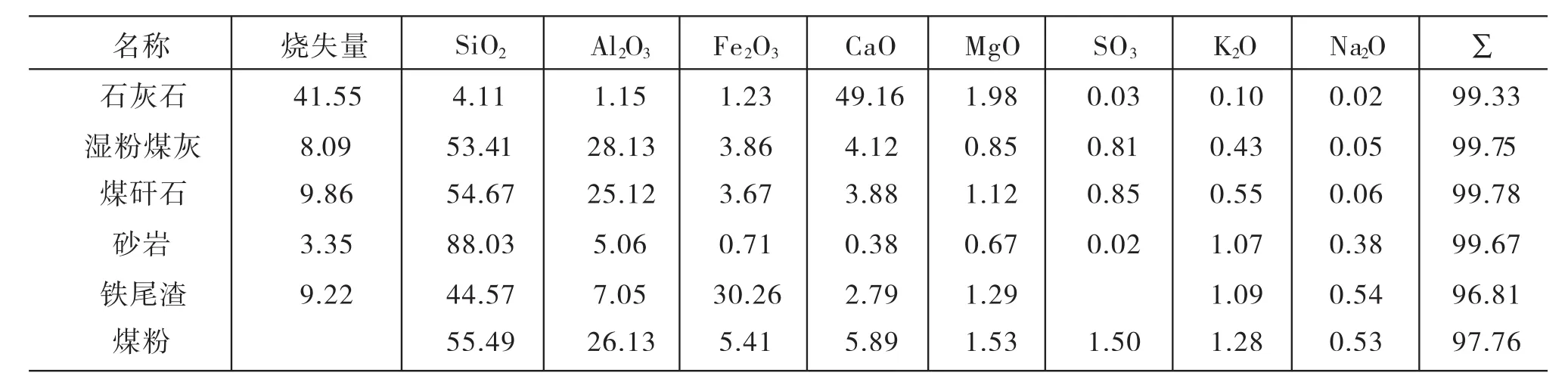

原燃材料的化学分析成分见表1,其中包括技改前后的湿粉煤灰和煤矸石。

1.2试验方案

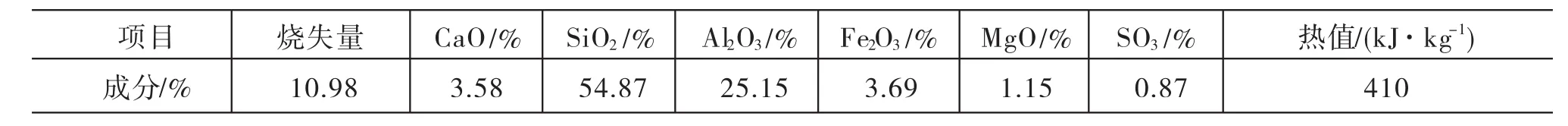

经过考察分析,试用离公司最近且来源相对稳定的淮南新庄矿煤矸石,其成分见表2。

表1 原燃材料的化学成分 %

实际进厂及计量秤上取样检验煤矸石SiO2含量在52.32%~61.27%,Al2O3含量在19.25%~25.57%,质量波动较大。根据熟料的1 d和3 d强度,调整熟料率值:KH=0.90±0.02,SM=2.60±0.10,IM=1.50±0.10。

表2 淮南新庄矿煤矸石取样检验结果

2 试验方案的实施

2.1实施要求

(1)加强窑系统的操作与管理,制定工艺操作参数及防范措施,确保温度控制在合理范围内。

(2)关注进厂原燃材料的质量变化情况,及时调整生料方案,确保熟料三率值符合规定要求。

(3)抓好原燃材料的预均化工作,控制好生料配料站各种原材料的皮带秤计量精度和生料均化库均化效果,确保入窑生料成分的稳定。

(4)熟料中SO3含量要求≤1.1%,熟料中的碱R2O≤0.8%(因碱金属硫酸盐在烧成带只部分分解,挥发性较低,入窑物料中SO3与R2O的摩尔比小于1时,进入窑内硫含量增加碱含量也随之增加);熟料中硫碱比≤1.0;同时重点关注熟料1 d 和3 d强度的变化和增长情况。

2.2实施过程

2015年7月16日安排煤矸石进厂,经过转场、预均化,2015年7月19日用煤矸石替代湿粉煤灰开始配料。考虑到刚开始使用没有经验,严格控制出磨生料温度≤90 ℃,出磨废气温度≥100 ℃。这样物料中的水分在90 ℃以上的温度下非常容易汽化脱水,有利于控制生料水分≤1%,使生料有较好的流动性。通过短期生产试验,其效果令人比较满意,生料的易烧性提高,烧成温度降低,熟料结粒也较好,熟料产量也较以前有所提高。

2.3试验效果分析

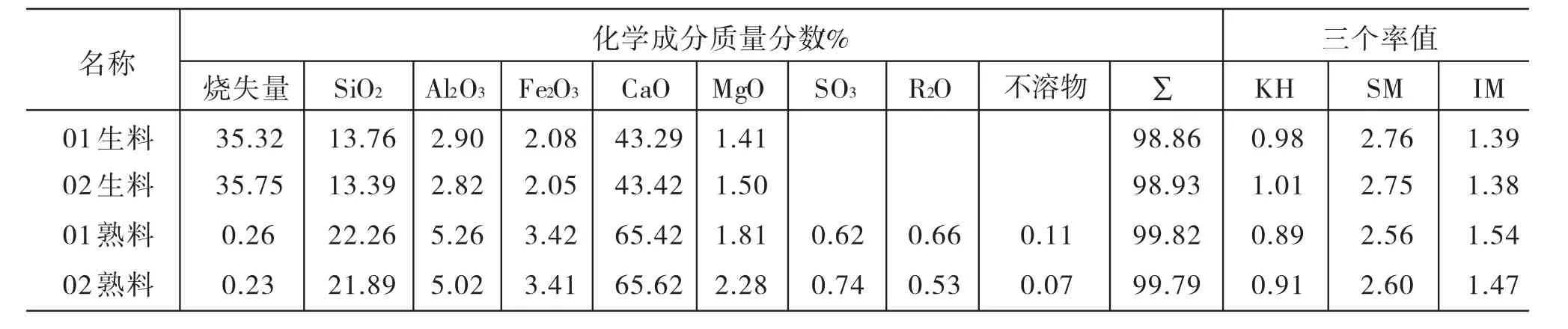

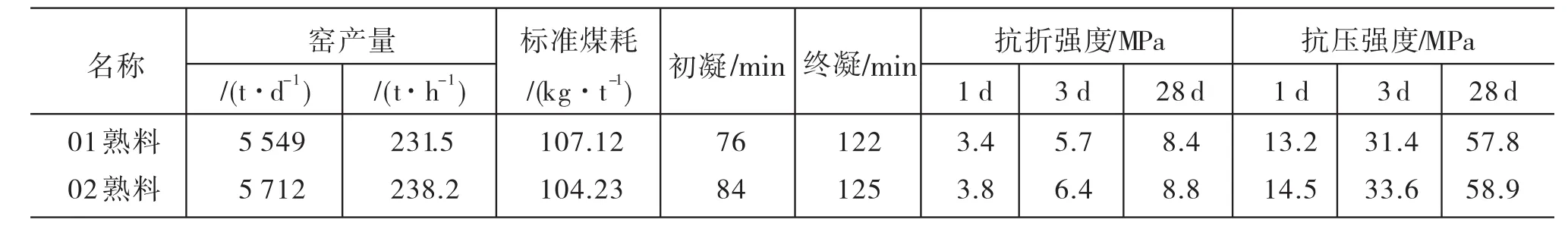

煤矸石配料实验与湿粉煤灰配料的熟料化学成分分析对比见表3,煤矸石替代湿粉煤灰生产的熟料的物理性能对比见表4。

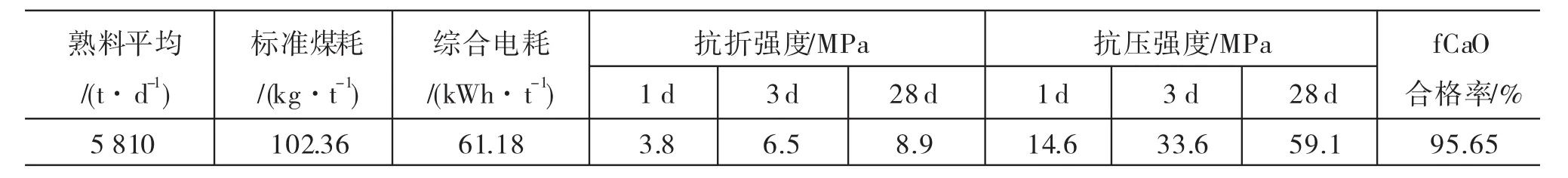

从表4可以看出,煤矸石替代湿粉煤灰配料后,熟料1 d抗压强度增加1.3 MPa;3 d抗压强度平均增加2.2 MPa,28 d抗压强度增加1.1 MPa;熟料标准煤耗下降了2.89 kg/t,熟料产量增加2.93%。

表3 湿粉煤灰配料和煤矸石配料生产的生、熟料的化学成分前后对比

表4 出窑熟料的物理性能及生产情况前后对比

3 煤矸石配料方案的优化

根据煤矸石替代湿粉煤灰配料实验结果,结合我公司目前矿山石灰石质量和进厂的其它原材料的具体情况进一步对配料方案和工艺参数进行优化。将熟料三率值调整为:KH=0.91±0.02,SM=2.55±0.10,IM=1.50±0.10。

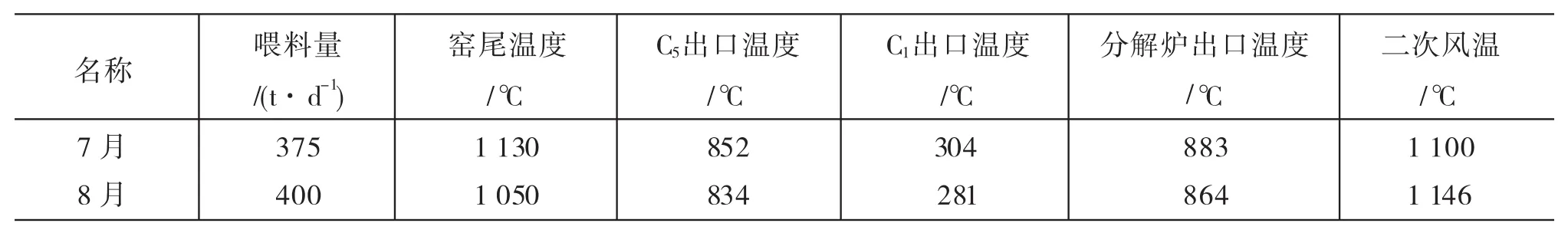

2015年8月25日10:28日投料,两天后熟料量持续稳定在5 800 t/d以上,且各项指标均创历史同期最好水平,煤矸石配料方案优化后的生产情况见表5。

4 煤矸石配料对烧成工艺的影响

(1)由于煤矸石在空气中长期堆放后,其内所含的碳、黄铁矿等等其它成分通过自燃得到降低,其内的原黏土类矿物被进一步地风化脱水,已发生了很大变化,其所含碱、硫、氯等有害组分含量低,大大减轻了因碱、硫、氯等成分引起分解炉、预热器结皮,以及窑结圈、结蛋等等不良工况的发生,窑操难度降低,熟料的产质量得到提高。

表5 配料方案优化后月平均指标

(2)因配出的生料波动小、易烧性提高,预热器整个系统温度控制比以前有所降低(见表6),节省了电耗、煤耗。

(3)通过对生料配料的优化和窑工艺操参数的调整,近一段时间检查生产运行情况,预热器、分解炉、窑内耐火材料都没有腐蚀等现象发生。

表6 煤矸石配料前后生产运行参数对比

5 结束语

煤矸石替代湿粉煤灰配料彻底解决了我公司因入磨物料水分大造成的下料管结皮、回转下料器堵料等问题,生料磨系统的正常运转台时有所提高,确保了生料配料质量的稳定性。优化调整工艺参数使窑的产量、质量都有较大提高,标准煤耗下降,节约能源,也可因此享有国家的免税政策;复垦土地,减少了乱堆乱放的煤矸石对生态环境的危害,既实现了废弃物料的综合利用,变废为宝,又为公司创造了良好经济效益。

TQ172.44

B

1008-0473(2016)03-0039-03DOI编码:10.16008/j.cnki.1008-0473.2016.03.008

2015-12-20)