建筑水泥设计一次上返低密度防漏水泥浆体系室内研究

路 宁,王文斌,罗丽霞

(1.低渗透国家工程实验室,陕西西安710018;2.川庆钻探钻采工程技术研究院,陕西西安710018)

建筑水泥设计一次上返低密度防漏水泥浆体系室内研究

路宁*1,2,王文斌1,2,罗丽霞1,2

(1.低渗透国家工程实验室,陕西西安710018;2.川庆钻探钻采工程技术研究院,陕西西安710018)

针对长庆油田吴起、定边区块一次上返固井过程中易发生漏失造成水泥返高不够或低密度水泥封固段固井质量差的问题,研究开发防漏低成本胶凝材料建筑水泥、减轻材料和低密度水泥浆体系,形成适合吴定区块一次上返固井施工要求的低密度防漏失水泥浆体系。通过大量室内试验研究,用建筑水泥与人造微珠、轻珠配制低密度水泥浆;密度1.15g/cm3的水泥石抗压强度大于6.0MPa/7d (40℃);同时研究完成改进型低温早强剂GQD-2配方;研究完成A级水泥配制低密度水泥浆配方;完成建筑水泥、A级、G级水泥配制低密度水泥浆抗压强度对比实验。实验结果表明,建筑水泥配制低密度低成本水泥石抗压强度7d大于6MPa,满足现场施工要求;改进后的低温水泥早强剂GQD-2水泥石抗压强度提高;A级油井水泥石满足低密度水泥石抗压强度的要求。

建筑水泥;减轻材料;低密度;低温早强;抗压强度;稠化时间

长庆油田吴起、定边区块地层结构松散,压力低易形成漏层。尤其是洛河层,钻进过程中易发生大型漏失,其漏失特点是漏层裂缝发育、漏失层位地层压力低,同时伴有活跃的地层水。发生井漏后井筒内缺失水泥段长达800~1000m,难以保证井筒内水泥环的完整,固井施工存在返高不够(吴定区块40%的井返高不够)。同时分级固井已不能完全满足目前完井施工的需要,目前低密度水泥浆,一次上返固井液柱压力超过地层破裂压力导致漏失现象时常发生,因此,迫切需要进行固井过程中的防漏水泥浆体系及相关施工工艺的研究。国内外进行低密度水泥浆研究分为:①填充空心漂珠;②充填泡沫形成泡沫水泥浆;③充填空心玻璃微珠;④人造微珠;⑤紧密堆积低密高强水泥浆体系[1-2]。研究需要解决的关键技术问题:根据吴定区块地层漏失特性,进行水泥浆减轻材料优选及评价试验,设计密度1.15 g/cm3的防漏水泥浆体系,在温度40℃条件下抗压强度大于6.0MPa。解决吴定区块低密度水泥封固段返高不够和固井质量差的技术难题。

研发“防渗漏”和“减轻”2种不同特性集成为一体的水泥复合减轻剂,形成新型低密度防渗漏水泥浆体系。复合减轻剂产生一定的膨胀压力,增大水泥浆在井壁与套管挂壁的摩阻,从而降低了环空压力,对漏失有明显的减缓和阻止的作用。水泥浆密度范围1.15~1.35g/cm3,水泥浆体系稳定、析水小、抗压强度高,适用于低压易漏地层固井,自身膨胀、降低地层压力增强体系防漏失能力。地层承压能力1.25~1.30g/cm3时,经过理论计算,防漏水泥浆提高地层承压能力,水泥浆密度可达到1.40g/cm3,现场使用密度1.25g/cm3的水泥浆可以返到地面。防漏失水泥浆复合减轻剂在长庆储气库井榆37-2H井、靖平22-4-1井、G34-021井和其它井上现场施工上百口井。解决了低压易漏地层一次上返固井质量问题,固井质量合格率达到100%。现在用建筑水泥代替G级水泥能达到同样的防漏失提高固井质量的目的。

1 实验原料选择及评价实验

选择525#建筑水泥(添加抗硫酸盐腐蚀剂)、减轻材料轻珠(珍珠岩)、体系稳定材料为低密度水泥浆基础材料,优选性能更优的新减轻材料(人造微珠)辅配使用,优选性能优良的早强剂,配制低密度水泥浆体系。人造微珠具有良好的耐压性能,且密度可控,具有更好的应用适应性。空心微珠是以碱石灰硼硅酸盐玻璃为主要基质材料的空心微球,通过人工控制加气量、粒度、壁厚等控制其密度,具有质轻、空心、导热系数小、抗压强度高、密度可控等特点[3]。

建筑水泥性能评价试验:选择525#建筑水泥做稠化时间、抗压强度、析水试验。稠化时间:建筑水泥700g,水灰比:0.46,密度1.85g/cm3;实验条件:52℃、28min、36.5MPa,初稠:25Bc,稠化时间:100min。稠化曲线见图 1。抗压强度(38℃):12.8MPa/8h,30.8MPa/24h,30.8MPa/48h,抗 压 强 度(60℃):10.3MPa/8h,33.8MPa/24h,35.8MPa/48h,析水率:0;实验结果表明,525#建筑水泥(改性后)符合油井水泥固井要求。

图1 建筑水泥性能评价试验稠化曲线

建筑水泥耐温性能实验:水泥浆配方:建筑水泥∶粉煤灰=95∶5+2%降失水剂GSJ+0.2%USZ+0.05%消泡剂GXP;水灰比:0.46,密度 1.83g/cm3;70℃/24h抗压强度:30.6MPa,70℃/48h抗压强度:32.0MPa,70℃/72h抗压强度:33.0MPa,70℃/7d抗压强度:22.7MPa。随养护时间延长,抗压强度有降低趋势。水泥浆流动性能实验:常压稠化仪70℃条件下搅拌25min稠度达到40BC。常压稠化仪60℃条件下搅拌20min稠度达到35BC。这说明建筑水泥耐温性能小于60℃条件。试验结果表明:建筑水泥在60℃以上流动性变差,抗压强度有降低趋势,因此建筑水泥可以使用在60℃以下的油井上。

研究思路:为了降低固井成本,用建筑水泥代替油井水泥,用减轻材料和稳定材料设计强度满足要求的低密度水泥浆体系,解决油井低压漏失段固井质量问题。

2 建筑水泥配制低密度水泥浆试验研究

用新减轻材料T45、T60(人造微珠)和低成本轻珠设计低密度水泥浆,抗压强度评价优选实验数据见表1。

表1 减轻材料评价优选实验数据表

试验结果表明:密度设计1.15g/cm3的水泥浆,水灰比选择0.9比较合适。密度1.15 g/cm3的水泥浆最后确定配方是:建筑水泥∶轻珠∶WG∶CX∶T46=55∶27∶5∶5∶8+GQD-2 3%,48h、24×7h抗压强度分别为5.0MPa、7.0MPa(40℃)。稠化时间165min(40℃、25min、20MPa)。

水泥浆耐温性能试验:水泥浆配方,525#建筑水泥:GJQ=70∶30+GSJ2.5%,水灰比0.9,密度1.29g/cm3。50℃条件下API失水,16mL/30min/6.9MPa;50℃稠化实验,初稠:17BC,稠化时间:170min(50℃/25min/25MPa),稠化曲线见图2;抗压强度,实验条件:50℃/0.1MPa,24h:4.8MPa,48h:6.8MPa,72h:11.2MPa,7d∶12.0MPa。

60℃条件下稠化时间,实验条件:60℃/30min/30MPa,初稠:15BC,稠化时间:145min,稠化曲线见图3。60℃条件下抗压强度,实验条件:60℃/0.1MPa,24h:6.3MPa,48h:8.1MPa,72h:8.4MPa,7d:8.4MPa。

图2 密度1.29 g/cm3低密度低失水水泥浆50℃条件下稠化曲线

图3 密度1.29 g/cm3低密度低失水水泥浆60℃条件下稠化曲线

70℃稠化实验:初稠:15BC,稠化时间:130min (70℃/35min/35MPa);70℃抗压强度:24h:8.0MPa,48h:9.8MPa,72h:10.8MPa,7d:9.5MPa。

3 低温早强剂GQD-2配方试验研究

用硅酸盐、碳酸盐等无机盐、有机物等复配早强剂GQD-2[4];在40℃温度下设计密度1.75g/cm3、密度1.28g/cm3的低密度水泥浆,评价早强剂性能,复配出低温低密度水泥早强剂GQD-2。

4 A级水泥配制低密度水泥浆

A级水泥是一种相对粗磨的油井水泥,通常在无特殊性能要求循环温度低于45℃的浅井中使用;G级油井水泥加促凝剂或缓凝剂,可在各种井深与温度范围内使用[5]。由于现场生产用A级水泥进行油井表层固井,因此用A级水泥配制低密度水泥浆,减低固井成本。

水泥浆配方:A级水泥∶轻珠=70∶30+微硅5%+ GQD-2 2%+KSJ 0.1%+GSJ3%,水灰比1.0,密度1.22g/cm3,40℃抗压强度:48h:5.0 MPa,7d:6.2 MPa;失水35mL(30min/6.9MPa/60℃);稠化时间180min (60℃/30min/30MP a)。稠化曲线见图4。65℃条件下稠化实验,稠化时间:165min(65℃/35min/35MPa)。

5 建筑水泥、G级、A级水泥抗压强度对比实验

图4 A级水泥配置密度1.22 g/cm3水泥浆稠化曲线

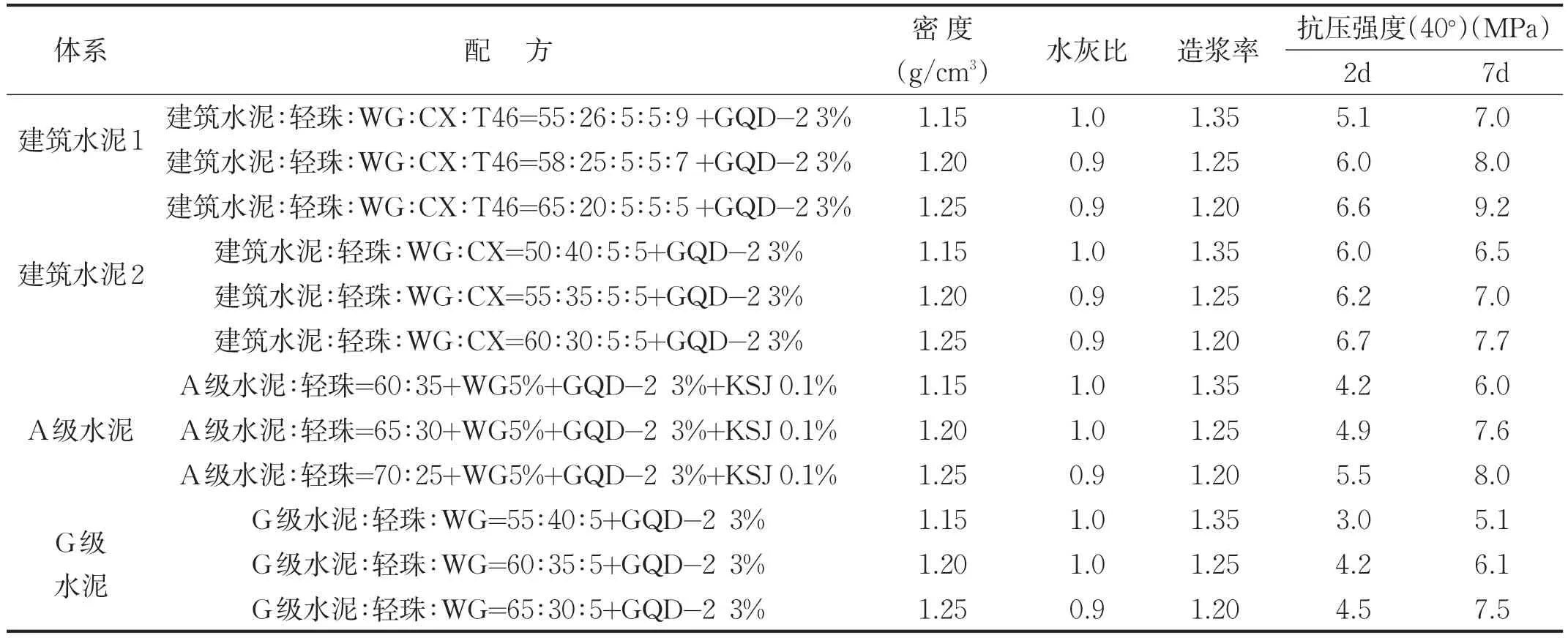

建筑水泥配制2种低密度水泥浆体系,A级、G级水泥配制低密度水泥浆体系,进行抗压强度对比实验。实验结果见表2。

实验结果表明:水泥石抗压强度建筑水泥>A级>G级;建筑水泥配制的低密度水泥浆抗压强度高于A级和G级水泥浆。

6 结论与认识

(1)建筑水泥初稠较高,在40℃条件下抗压强度高于G级油井水泥,60℃以上耐温性能差(流变性变差),70℃条件下后期抗压强度有减小的趋势,它适合配制低密度水泥浆体系(使用温度50℃),满足定吴油田一次上返固井技术要求。

(2)用建筑水泥、新的减轻料设计密度1.15g/cm3的水泥浆,7d抗压强度大于7MPa。用建筑水泥、轻珠减轻剂设计密度1.15g/cm3的低密度低成本水泥石抗压强度7d大于6MPa,满足现场施工要求。改进后的低温低密度水泥早强剂GQD-2,抗压强度提高。A级油井水泥石抗压强度小于建筑水泥石抗压强度,但满足低密度水泥石抗压强度的要求。

表2 各种体系配方和抗压强度试验对比表

[1]路宁,陈兴中.低密高强水泥浆固井技术研究[C]//石油天然气高效开采国际学术研讨会论文选编,2003.

[2]袁孟嘉,雷桐,路宁,等.长庆天然气欠平衡钻井低密度高强水泥浆固井技术研究应用[J].天然气工业,2002(6).

[3]马春旭,等.人造微珠低密度水泥浆的研究与应用[J].钻井液与完井液,2014,31(2):63.

[4]徐璧华,等.深水低温早强水泥浆体系的研究[C]//2010年固井技术研讨会论文集.

[5]刘崇建,等.油气井注水泥理论与应用[M].北京:石油工业出版社,2001:43-45.

TE2

A

1004-5716(2016)09-0059-04

2015-09-17

2015-09-29

路宁(1961-),男(汉族),甘肃镇原人,工程师,现从事固井技术研究工作。