催化裂化装置还原法烟气脱硝工艺省煤器结垢问题的分析与探讨

吴 涛,王 健,付文景

催化裂化装置还原法烟气脱硝工艺省煤器结垢问题的分析与探讨

吴 涛,王 健,付文景

(中国石油工程建设公司 大连设计分公司,辽宁 大连 116033)

还原法脱硝工艺是目前催化裂化装置烟气脱硝处理的主流技术,但目前国内外采用还原法脱硝技术的催化裂化装置中,均面临锅炉省煤器结垢、压降升高进而影响烟机做功甚至造成催化异常停工的问题,作者结合多套项目的设计经验,分别介绍了省煤器结垢的机理、危害和影响因素,并提出了预防和治理措施。

烟气脱硝;SCR;SNCR;省煤器;压降

随着《重点区域大气污染防治“十二五”规划》出台和《石油炼制工业污染物排放标准》(GB31570- 2015)的发布,国内炼厂加紧了催化装置外排烟气脱硝治理的步伐。

目前国内外常用的催化裂化装置烟气脱硝工艺中,还原法脱硝由于其技术成熟、运行可靠且不产生二次污染等优点,得到了广泛的应用,其中包括选择性催化还原技术(SCR)和选择性非催化还原技术(SNCR),两种技术的脱硝原理均是利用氨(或尿素)作为还原剂,在催化剂催化作用(320~420℃,SCR)或高温条件下(850~1100 ℃,SNCR),利用氨与烟气中的NOx进行反应,生成氮气和水,从而脱除烟气中的氮氧化物,实现烟气净化的过程。

1 催化裂化装置省煤器结垢的原因及危害

催化裂化烟气中的主要污染物包括SO、NO和颗粒物,采用还原法脱硝工艺时,注入的氨(或尿素热解出的氨)会与SO中的SO3反应,从而生成硫酸铵或硫酸氢铵,其中硫酸氢铵的熔点为147℃,沸点为350 ℃,但温度高于232 ℃时,无论是硫酸铵还是硫酸氢铵会发生分解反应。多数余热锅炉中低温省煤器各段的操作温度为160~230 ℃,正是硫酸氢铵的液化温度区间,液态的硫酸氢铵是一种粘性很强的物质,附着在省煤器炉管上后,不仅会吸收水分造成炉管腐蚀加剧,而且会粘附烟气中的催化剂颗粒,从而影响传热系数,更为严重的是影响了烟气的流通面积,造成余热锅炉压降增大,影响烟气做功,造成能耗急剧增加,如果处理不及时,甚至会造成催化装置被迫停车。

2 硫酸氢铵的生成机理及影响因素

硫酸氢铵的生成主要是烟气中的三氧化硫组分与氨结合生成的,其反应机理如下:

NH3+ SO3+ H2O→NH4HSO4

2NH3+SO3+H2O→(NH4)2SO4

根据文献分析及相似装置运行经验,影响省煤器段硫酸氢铵生成及附着速度的主要因素包括污染物浓度、炉内温度、催化剂组成等。

2.1 污染物浓度因素

目前国内外普遍采用的烟气中硫酸氢铵生成机理主要分为两种,分别是RadianCorp[1]于1982年提出的“运用热力学和动力学模型来估算硫酸氢铵的形成”和Burke、Johnson[2]提出的“空气预热器结垢经验公式”。

冷箱模拟的是冬季室外气候,该试验设置温度参数为-20 ℃.冷箱室内长2.7 m,宽1.4 m,高2.4 m,外壁和热箱材料相同.其冷源为制冷机,通过风机实现强制对流.

两种经验估算公式原理相似,均表示硫酸氢铵的生成主要取决于烟气中三氧化硫、氨的浓度乘积,其沉积的可能性主要取决于烟气及被加热管束的表面温度,其中Burke、Johnson[2]更是给出了量化依据,给出了防止大量硫酸氢铵结盐堵塞省煤器或空气预热器管束的理论依据。

目前国内几十套催化裂化烟气脱硝项目上的经验均验证了两种机理的正确性。国内部分科研院所也开始着手针对上述原因开展了控制措施的研究。

2.2 反应温度的影响

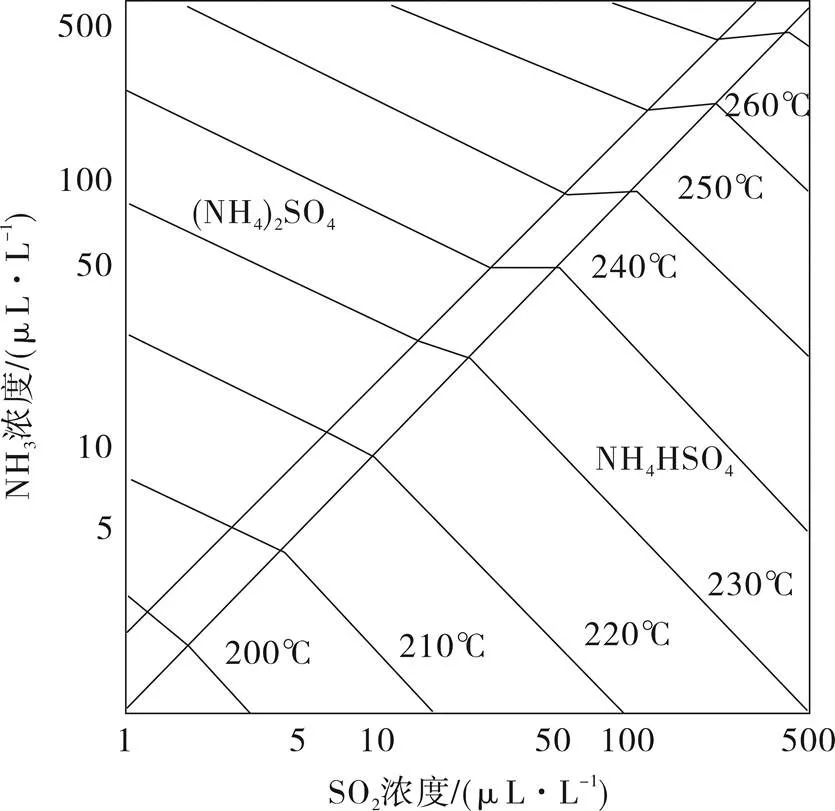

硫酸氢铵的形成同样依赖于温度, 当烟气操作温度或炉管表面温度低于硫酸氢铵的初始形成温度时, 硫酸氢铵开始形成。当烟气温度下降到低于硫酸氢铵形成的初始温度25 ℃ 时, 硫酸氢铵形成反应可完成95%。图1中列出了硫酸铵和硫酸氢铵生成区域与SO3、NH3浓度和温度的关系,可以看出,230 ℃左右的温度空间最有利于硫酸氢铵的生成,但余热锅炉作为烟气取热系统,烟气温度和炉管温度变化范围较广(150~500 ℃),实际生产中无法有效规避硫酸氢铵的生成及炉管的附着。

图1 硫酸铵和硫酸氢铵生成区域与SO3、NH3浓度和温度的关系

2.3 催化剂的组成影响

选择性催化还原技术(SCR)由于其高脱除率等因素是目前应用最广的脱硝技术。主流的催化剂均是V-W(Mo)-Ti金属氧化物体系,其中V2O5和WO3(MoO3)作为活性组分,TiO2作为载体。催化剂中, V2O5不仅催化引发了氮氧化物和氨的氧化还原反应,从而实现了脱硝,同时也催化了部分二氧化硫转化成了三氧化硫,从而提高了烟气中的三氧化硫浓度,加剧了硫酸氢铵的生成。Pio Forzatti[3]等研究了不同V-W(Mo)-Ti组成对SCR反应效率和SO2转化率的影响,结果证明,对不同烟气组成条件,适当调整各金属组分的组成,可有效降低SO2转化率,从而进一步控制省煤器段硫酸氢铵的生成的影响。

3 避免硫酸氢铵在省煤器段沉积的建议

根据第3节分析和多套SCR、SNCR脱硝的设计经验,现总结出如下几条还原法脱硝工艺中常用的防止硫酸氢铵产生及在省煤器段沉积的建议,供各位参考。

3.1 精细化流场模拟

通过FLUENT等流场软件模拟,优化喷氨格栅、导流板、整流格栅等设计,保证烟气和氨气的均匀混合,同时优化混合烟气中的氨氮摩尔比,保证氨气和氮氧化物的反应效果和脱硝效率,同时,尽量减少氨气用量,减少氨逃逸,尽量降低反应器出口氨的浓度(氨逃逸<3×10-6(V))。

3.2 优化催化剂选型

在SO2氧化率的控制方面, 对于矾钨钛金属氧化物型SCR催化剂, 钒的担载量不能太高, 通常控制在1% 左右可减少SO2氧化[4]。另外, 催化剂的形状会对SO2氧化产生影响, 同时, 减少催化剂孔道的壁厚也可降低SO2氧化率。此外, 适当提高催化剂活性组分(如WO3)含量,同样可以进一步降低SO2氧化。目前,国内外各催化剂公司已根据催化裂化装置操作特点和烟气组成等开展了大量的研究工作,通过优化催化剂组成、调整催化剂规格型号等手段,制造出了对催化装置适应性更强,SO2氧化率更低的新一代催化裂化用高效脱硝催化剂,相关的指标应在设计、采购阶段统筹考虑。

3.3 优化省煤器炉管选型或更换炉管材质

由于省煤器和空气预热器炉管大部分采用高翅片管形式,而省煤器和空气预热器段管内温度较低,造成管壁温度处于产生硫酸氢铵结垢的温度区间, 发生硫酸氢铵沉积后,大量的颗粒物附着在翅片上,会很快堵塞两翅片间的空隙,大大影响传热并增加压降,而光管型炉管由于其传热面积小、传热系数低,会影响省煤器的换热效果,因此,在省煤器段炉管进行选型时,应同时考虑两方面因素,优化炉管选型,保证传热效果的同时,尽量减少高密度翅片管的使用。

或者将炉管更换为更耐腐蚀、传热效果更好的搪瓷镀层材质,搪瓷材质对蒸汽吹灰的适应性同样由于合金钢材质。

3.4 加强吹灰频次

加强吹灰频次可有效降低颗粒物在炉管上的沉积,避免进一步形成硫酸氢铵附着的可能,各类吹灰器相比,高温蒸汽吹灰器效果最佳。

4 省煤器段发生硫酸氢铵沉积的对策及建议

省煤器炉管发生硫酸氢铵沉积后,由于其高粘性等特点,很快会附着大量的颗粒物,影响炉管传热,并堵塞炉管翅片间的空间。具体体现为余热锅炉出口烟气温度升高,热媒水水温降低,余热锅炉内烟气压降提高,烟机做功减少,装置能耗升高等,针对上述现象,建议采用以下措施及时发现并清理,保障装置的运行效果和稳定性。

4.1 设置省煤器段的压降监控

硫酸氢铵附着主要发生在省煤器段,因此,建议在省煤器各段设置必要的压力、压差监控,在发生硫酸氢铵附着初期及时发现,及时处理,降低处理难度,优化处理效果。

4.2 优化吹灰类型,加强吹灰频次

省煤器炉管的堵塞,究其原因是大量粉尘在炉管上的沉积,沉积形式主要分为硫酸氢铵附着和表面沉积两种。针对表面沉积,可通过加强吹灰频次,减少颗粒物沉积。针对硫酸氢铵附着,由于硫酸氢铵的高粘性,普通声波吹灰或激波吹灰很难彻底清除粘在硫酸氢铵上的颗粒物,可通过中压蒸汽吹灰,利用蒸汽的高温(240 ℃以上)气化、分解硫酸氢铵组分,从而减少甚至清除附着在炉管上的硫酸氢铵组分。

4.3 省煤器炉管设置高温介质

建议在发现大量硫酸氢铵附着,系统压降持续升高,且不能通过蒸汽吹灰等措施解决时,建议在设计时考虑省煤器段炉管干烧措施,即通过大幅度升高省煤器炉管温度,溶解并气化分解硫酸氢铵,达到清除炉管表面硫酸氢铵的目的。

措施分为两种,其一是排空省煤器炉管内的热媒水,通过过热段出口的高温烟气(240~350 ℃)的传热作用,加热省煤器炉管,达到高温下清除硫酸氢铵沉积的目的。另外一种方法是更换省煤器炉管内的热媒水介质,改为3.5 MPa中压蒸汽或过热的1.0 MPa(温度宜控制在240 ℃以上),从而提高炉管表面温度,促使硫酸氢铵汽化。

5 结 论

从上述分析可以看出,催化裂化装置还原法烟气脱硝工艺省煤器结垢问题的主要原因在于硫酸氢铵的生成和在炉管表面上的附着,通过优化催化剂选型、精细化流场模拟等手段降低烟气中的二氧化硫转化率、氨逃逸等指标,可有效防止硫酸氢铵生成,另外通过优化吹灰形式和频次,提高省煤器炉管表面温度等方式,可有效防止和处理省煤器炉管的结垢问题,在设计中应考虑相关设施的配套,并积极探讨和摸索消除硫酸氢铵附着隐患的措施,保障催化裂化装置的长周期运行。

[1]马双枕(等). SCR烟气脱硝过程硫酸氢铵的生成机理与控制[J].热力发电,2010,39(8):1-2.

[2]J.M. Burke and K.L. Johnson, Ammonium Sulfate and Bisulfate Formation in Air Preheaters[J].Bmj British Medical Journal, 1982, 329(7463):446.

[3] Pio Forzatti.Present status and perspectives in de-NOSCR catalysis[J]. Applied Catalysis A: General,2001,222:221-236.

[4] Shafiq Ahmad, et al. Experience with Design, Installation and Operation of A SCR Unit after A FCCU[C]. Catalyst Technology at Annual NPRA Meeting, (San Francisco, CA, USA, National Petrochemical & Refiners Association) 2005.

Discussion on Fouling Reasons and Control Methods of Coal Economizer in Reduction De-NOxProcess in FCC Units

WU Tao,WANG Jian,FU Wen-jing

(CPECC Dalian Design Branch, Liaoning Dalian 113001,China)

Reduction process is the dominant way for FCC de-NOxprocess including SCR and SNCR. However, for most SCR and SNCR facilities in FCC unit, coal economizer fouling is a common problem which can make the boilers the pressure drop increase and affect the turbine’s operation, even lead to the shutdown of FCC unit. In this article, the coal economizer fouling mechanism was introduced as well as hazards and influence factors. At last, some precautions and control methods were proposed.

De-NO; SCR; SNCR; Coal economizer; Pressure drop

TE 624

A

1671-0460(2016)06-1167-03

2016-03-12

吴涛(1982-),男,山东省临沂市人,工程师,硕士,2007年毕业于大庆石油学院应用化学专业,研究方向:炼油及环保行业工程设计。E-mail:wutao-dl@cpecc.com.cn。