包套在铝合金粉末热等静压成形中的屏蔽效应及其对性能的影响

郎利辉,王 刚,黄西娜,喻 思,段 文,续秋玉

包套在铝合金粉末热等静压成形中的屏蔽效应及其对性能的影响

郎利辉,王 刚,黄西娜,喻 思,段 文,续秋玉

(北京航空航天大学 机械工程及自动化学院 航空宇航制造工程系,北京 100191)

通过数值模拟和热等静压实验,研究包套在铝合金粉末热等静压成形过程的屏蔽效应及其对性能的影响,建立包套对等静压力屏蔽效应的关系公式。结果表明:包套对等静压力的屏蔽效应与包套的几何尺寸、壁厚、屈服强度有关系,包套越厚,其屏蔽效应越显著,降低热等静压过程中粉末颗粒重排阶段的致密化程度。由于包套的屏蔽,对于二元共晶和三元共晶的液相没有实现完全挤出,在粉末颗粒与颗粒交界处残留有没有被液相填充完全的孔隙,降低粉末件最终的致密度。当包套厚度较大时,降低了粉末铝合金材料的抗拉强度和屈服强度,而对材料塑性的影响不明显。

铝合金粉末;热等静压;屏蔽效应

铝及其铝合金材料因具有质量轻、强度高、热导率高以及腐蚀性良好等特点,而被广泛应用于汽车和飞机的制造业[1−2]。铝合金粉末冶金成形被认为是一 种可靠的、低成本的材料成形技术,近几年来引起了国内外的广泛关注。

目前,国内外对于粉末铝合金材料的制备大多采用压制+烧结的成形工艺。SCHAFFR等[3]对Al-3.8Cu- 1Mg-0.7Si、Al-4Cu-0.6Si-0.1Mg、Al-4Cu-1.2Mg粉末在100~500 MPa下进行高压压制,然后在不同烧结的气氛中进行烧结,指出对于Al-Cu-Mg(-Si)粉末材料,最佳烧结气氛依次为氮气、真空、氩气。GÖKÇE等[4]研究了Al-Cu-Mg粉末经过400 MPa高压压制后,在590 ℃氮气氛围下烧结1.5 h的组织和力学性能,研究发现,经过烧结后材料的横向断裂强度从86 MPa提高到466 MPa,硬度提高了2倍。PADMAVATHI等[5]研究了2712铝合金粉末在200~400 MPa下压制,在570~630 ℃真空烧结的工艺性能,指出对于2712铝合金粉末最优的压制烧结工艺参数为400 MPa、590 ℃,并且后期的热处理(T4)能使材料的力学性能大幅提升。然而,通过传统的压制−烧结技术制备铝合金时,烧结气氛、保温时间、压制压力、压制时间等众多因素都会对铝合金材料的性能产生影响,而且对于粉末中添加的粘结剂和润滑剂,需要在烧结过程中脱除,导致工艺较繁琐,残留的粘结剂可能形成杂质,大大降低铝合金的性能,采用热等静压工艺对铝合金粉末直接进行固结成形,不需要添加粘结剂,通过高温高压将粉末的压制和烧结过程合二为一,简化了粉末铝合金的制备工艺,特别是对于具有复杂内腔结构的构件,利用热等静压工艺可实现一次整体制备,大大提高了原材料的利用率,节省了加工成本,陆恒等[6]和WU等[7]分别利用热等静压技术实现了具有复杂型面的高温合金粉末叶盘和钛合金粉末叶盘的一次整体制备。但是国内外针对铝合金粉末热等静压制备及成形研究报道还较少,BALOG等[8]发现采用热等静压工艺可以使铝粉末表面的氧化膜破裂,成为单独的纳米级析出物分布在晶界上,提高了材料的伸长率。本文作者采用热等静压工艺将压制和烧结工艺合二为一,实现粉末铝合金材料的一步制备。

在进行热等静压压制时,要将粉末装入包套之中,等静压压力通过包套传递,实现粉末致密化。由于包套具有一定的厚度和刚性,包套传递到工件上的压力就必然与压缸内的气体压力不相等,包套对等静压压力就产生了屏蔽效应[9−10],从而导致粉末致密化或者工件变形的不均匀。目前,国内外对包套在热等静压过程中的蔽作用的研究报道有限,董平等[11]采用解析法推导了球形和柱形包套对等静压力的屏蔽作用,指出对于同样厚度的包套,球形包套屏蔽的压力是柱形包套屏蔽压力的倍。徐磊等[12]研究了包套对Ti-5Al-2.5Sn粉末热等静压过程中致密化的影响,当包套厚度超过5 mm,粉末压坯不能完全致密化。并且在致密化初期,样品致密度受包套壁厚影响很大,但是并没有给出定量的计算。程文祥[13]通过不同包套壁厚对Ti-5Al-2.5Sn ELI预合金粉末致密化行为的研究表明,在保温保压过程中,包套壁厚的屏蔽作用会导致不同区域粉末致密化进程不同,但对最终致密度的影响可忽略不计。

本文作者针对广泛使用的2A12铝合金粉末,采用3种不同壁厚的包套对其进行热等静压成形,结合数值模拟,定量分析包套壁厚对于等静压力的屏蔽作用,建立了包套材料参数与所屏蔽压力之间的关系公式。并分析了显微组织和元素的扩散规律,研究了包套厚度对于铝合金粉末热等静压成形性能的影响。

1 实验

本实验中采用的2A12铝合金粉末由北京艾瑞福斯特技术开发有限公司提供,该粉末通过等离子旋转电极雾化法(PREP)制备,粉末的化学成分和基本特征如表1和表2所列。包套采用1060纯铝,厚度分别为3、2和1 mm(编号为Ⅲ、Ⅱ、Ⅰ),内径为60 mm,高度为120 mm,使用丙酮进行化学清理,去除因机械加工残留在包套内壁上的油污。粉末的装填过程在VSR−200时效振动系统上完成,振动频率为30 Hz,振动时间为45 min,振动后使粉末充填的松装密度达到1.76~1.89 g/cm3。包套焊封后,在400 ℃下,将包套内的真空度抽至1×10−4Pa。

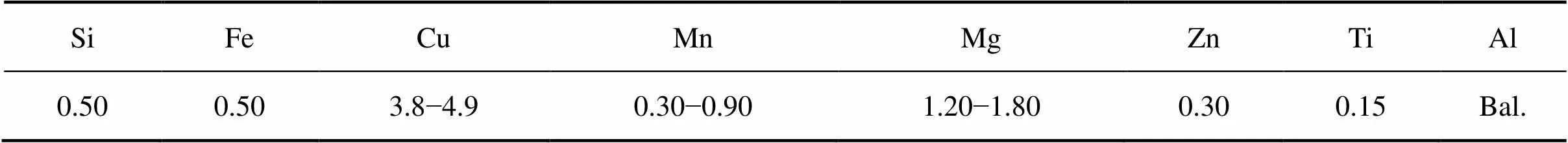

表1 2A12铝合金粉末的化学成分

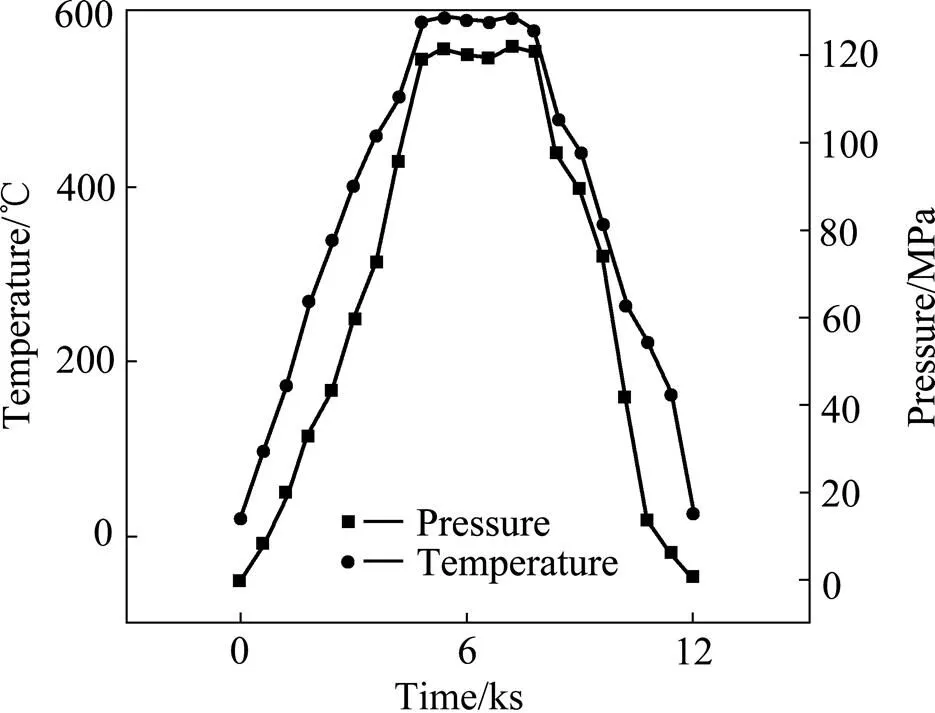

试验所用的热等静压设备为ABB公司生产的QIH−15型热等静压机,其最高温度可达2000 ℃,最高压力可达200 MPa,炉膛最大装料尺寸为150 mm×170 mm。本实验中用于压制的最高温度和压力分别为590 ℃、120 MPa,考虑到先升压的方式可能引起包套的破裂,若先升温可能引起液相的沉降,在本实验中采用温度和压力同步升高的配合机制,具体热等静压工艺如图1所示。

图1 热等静压压制曲线

利用阿基米德原理测量粉末铝合金试件密度,分别测量粉末铝合金试件径向和轴向的尺寸变化,并与数值模拟的结果相对比。利用D/max−2000型X射线衍射仪(XRD)分析粉末物相,利用环氧树脂对原始粉末和热等静压后的铝合金试样冷镶,试样经过打磨抛光后,在Keller试剂((HF):(HCI):(HNO3):(H2O)= 1:1.5:2.5:95)中腐蚀40 s,采用OLYMPUSB×51M型金相显微镜和CS3400型钨灯丝扫描电子显微镜对显微组织进行观察,对元素分布进行能谱分析。拉伸试验采用QJ210型电子拉伸试验机,按照《GB/T 228−2002 金属材料室温拉伸试验方法》进行,分别测试材料的抗拉强度、屈服强度、断后伸长率,并分析断口的形貌。

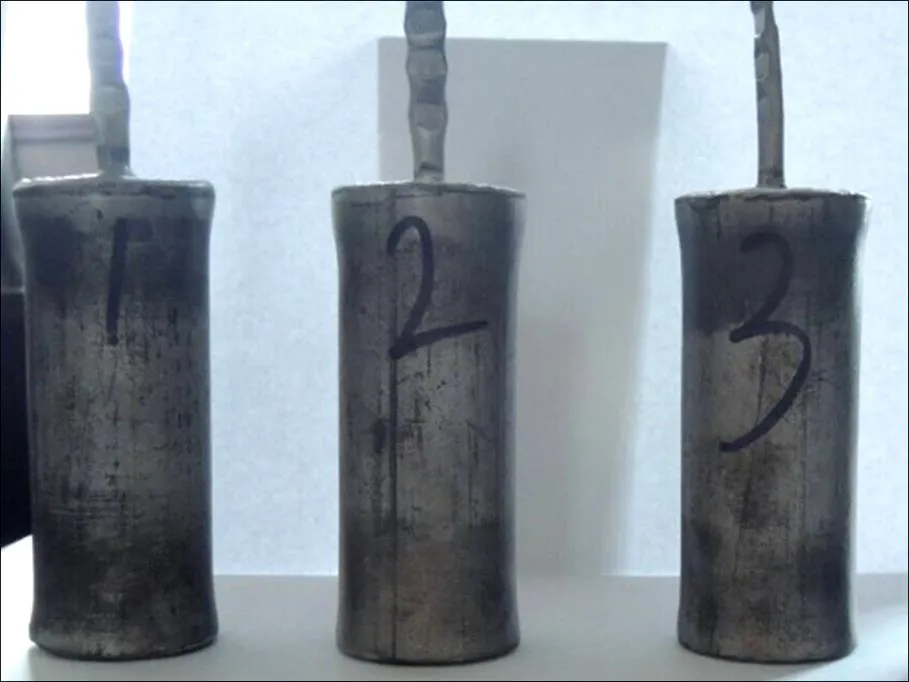

图2 热等静压试件

2 结果与分析

2.1 数值模拟及验证

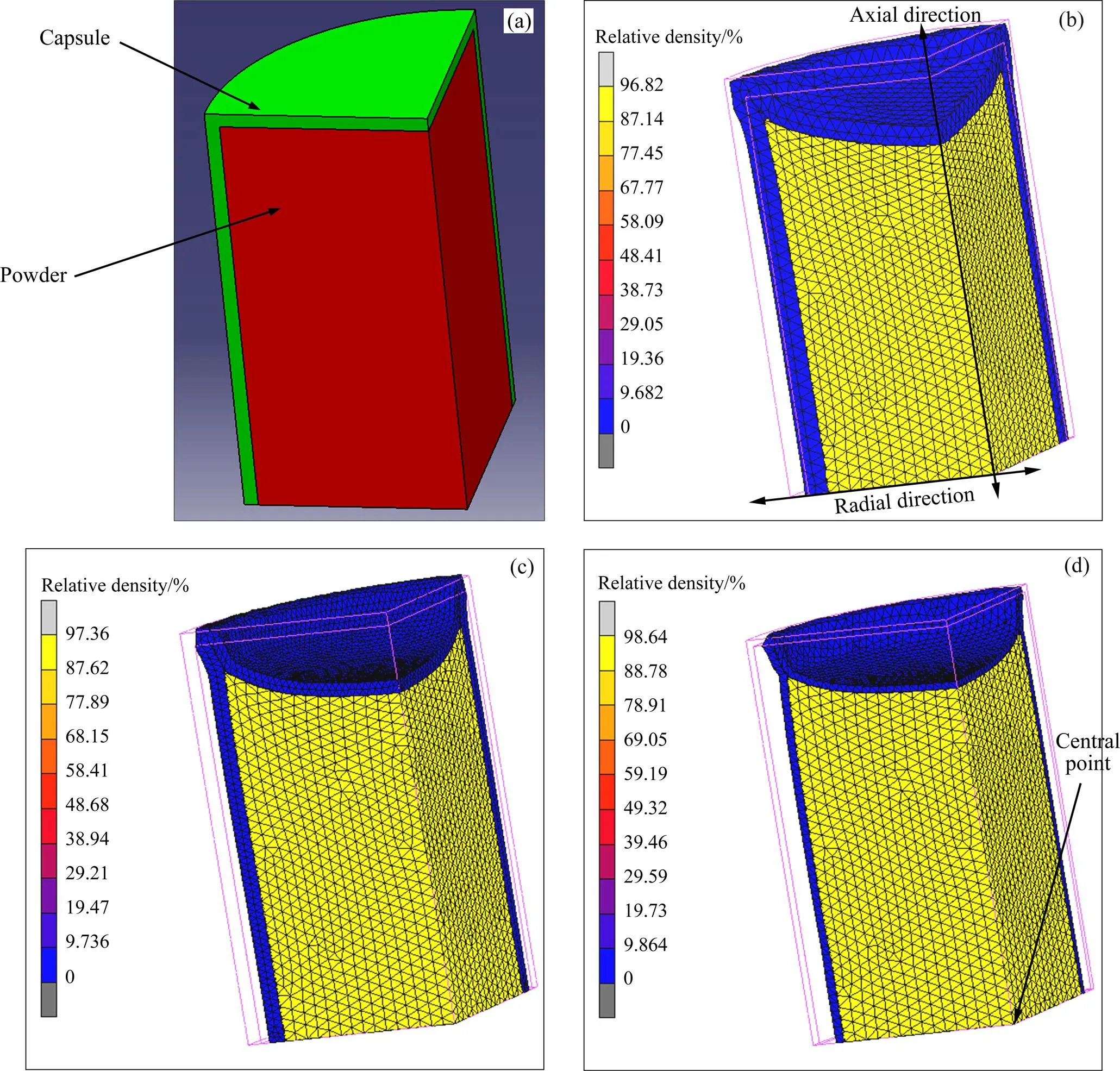

由于铝合金粉末试件为轴对称的圆柱模型,所以选取模型的1/8作为计算单元,利用大型的有限元软件MSC.MARC进行模拟计算,该软件对于粉末热等静压成形具有较好的预测性[14−15]。数值模型及计算结果如图3所示。

图3 数值模型及计算结果

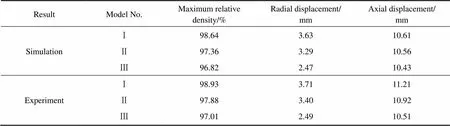

从图3可以看出,随着包厚度的不断减小,铝合金粉末经过热等静压后的相对致密度由96.82%升高到98.64%,径向位移由2.47 mm升高到3.63 mm,轴向位移由10.43 mm升高到10.61 mm。可见,随着包套厚度的减薄,粉末体的整体收缩逐渐变大,致密化程度提高,包套对于铝合金粉末在热等静压过程中的屏蔽作用变小。表3所列为3种不同包套厚度的热等静压试件的最高相对密度、径向位移和轴向位移的数值模拟结果和试验结果的对比。

从表3中可以看出,试验数据和数值模拟的结果相吻合,最大误差不超过5%,在工程允许的误差范围之内,说明数值模拟能在一定程度上反映铝合金粉末的热等静压过程,在分析包套对于粉末成形的屏蔽作用时,可以以数值模拟的分析过程为参考。

2.2 包套屏蔽效应的理论分析

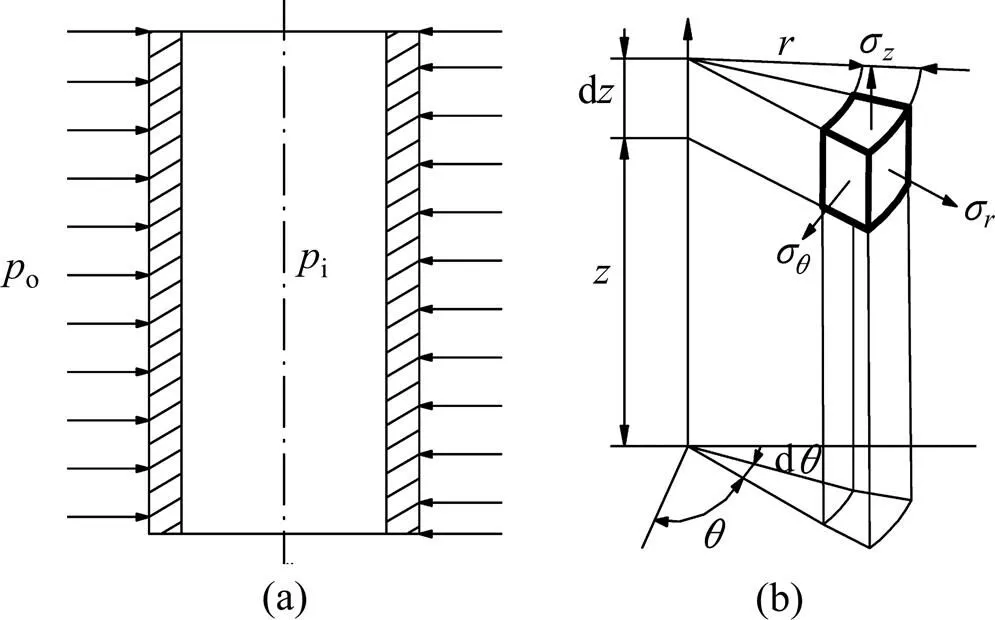

对于包套的简化模型及受力状态如图4所示,包套的内径为,外径为,壁厚为,包套内部所受压力为i,外部所受压力为o(o>i)。包套为旋转体,承受的外力相对于旋转轴对称分布, 整个包套处于轴对称状态,在热等静压条件下包套材料作为理想的弹塑性材料而不考虑加工硬化,在圆柱坐标系下的应力张量为

由径向的应力平衡可得微分方程:

几何方程(径向位移为)[16]如下:

图4 包套受力示意图

式中:为径向位移。

当载荷较小时,包套处于弹性状态,广义的虎克定律[17]为

式中:为剪切模量。其中,

由式(3)~(5)可得

表3 试件参数数值模拟结果与试验结果对比

将式(7)、(8)代入式(2)得到求解该问题的拉梅方程,即

对式(9)进行积分求解得:

将式(10)代入式(3)、(4)可得:

将式(11)代入广义的虎克定律式(5),并结合

得到

式中:为拉梅常数。

其中

由于包套的长度远大于包套的厚度,假设包套处于平面应变状态,向的应变为0,即:

将式(14)代入式(13),可得:

利用边界条件:

将式(16)代入式(15)可以求得常数和:

在热等静压的过程中,四周等静压力作用在包套的外表面上,必须使包套发生塑性变形,之后才能使等静压力传递到包套内部的粉末体上,运用米塞斯屈服准则有:

将式(15)、(16)、(17)、(18)代入式(19)可以得到o和i的关系,即

等静压力作用在包套的外表面,包套的外表面首先产生屈服,然后向内层扩展,当包套的内表面也产生屈服时,整个包套就开始塑形变形,令=,结合−=,式(20)可简化为

由式(21)可以看出,包套对于等静压力的屏蔽作用与包套的内径、外径、包套壁厚以及包套材料的屈服强度均有关系,其屏蔽力的大小与包套厚度和屈服强度成正比。

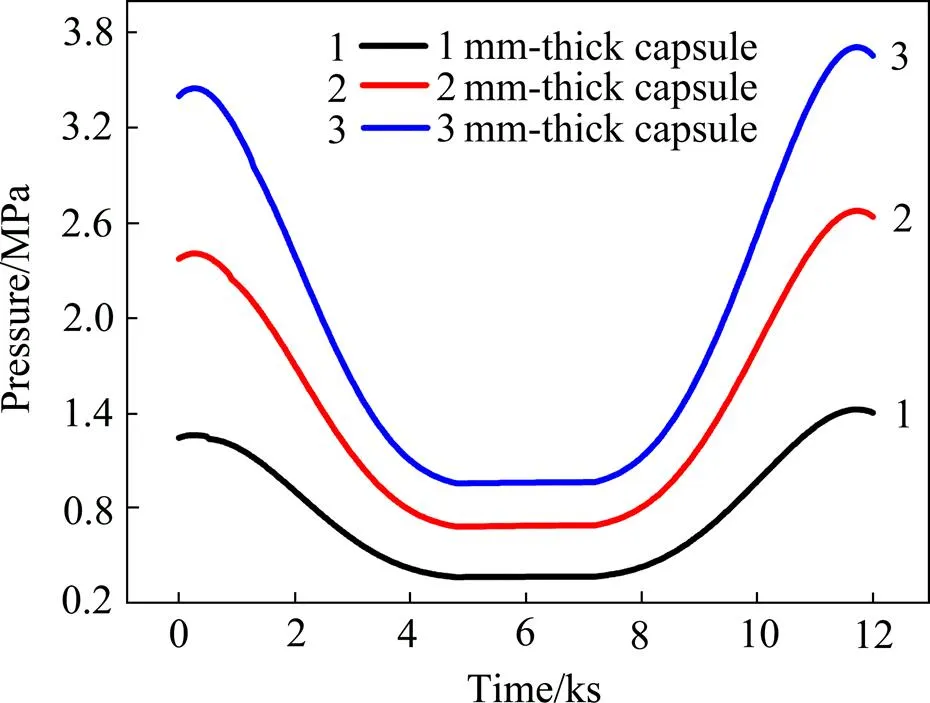

根据式(21),并结合数值模拟过程,在热等静压过程中包套所屏蔽等静压力的大小如图5所示。由图5可以看出,包套屏蔽的压力呈现先减小后增大的U形曲线,包套越厚,对于粉末致密化的屏蔽压力越大,屏蔽效应越明显。包套对于内部粉末的“保护”主要集中在热等静压开始和结束两个阶段,在热等静压保温保压阶段其屏蔽作用相对较小。 这主要是由于在热等静压的初期和后期,温度和压力均比较低,包套的屈服强度较大,外界的压力还不足以克服包套的保护作用而作用在粉末上。随着温度和压力的升高,包套迅速进入塑形状态,对内部粉末的屏蔽作用迅速减小,当热等静压进入保温保压的稳定阶段时,此时温度和压力均达到最大,包套对等静压力的屏蔽最小。

图5 包套对于等静压力的屏蔽