燃气发生器通用监测和控制系统的设计和应用

何晶晶

(1.绵阳职业技术学院,四川绵阳621000;2.西南交通大学,四川成都610000)

燃气发生器通用监测和控制系统的设计和应用

何晶晶1,2

(1.绵阳职业技术学院,四川绵阳621000;2.西南交通大学,四川成都610000)

针对现有燃气发生器的监测和控制系统大多通用性、扩展性和可维护性不足的现状,采用抽象化和分层设计思想建立了燃气发生器通用控制模型,完成了硬件系统和软件系统设计,将设计的系统应用于某型燃气发生器研制现场,结果表明,该系统具备良好的通用性和扩展性,能适应研制人员快速修改控制时序、增减控制对象等需要,具有显著的工程应用价值。

燃气发生器;柔性;控制

燃气发生器是一种利用助燃剂(氧气、空气或其他氧化物)及燃料(煤油、酒精、天然气等)燃烧后产生成预订压力、流量和温度的高温燃气的专门装置,燃气发生器适合短时间内输出大功率热能动力,工业上常见的燃气轮机、火箭冲压、高超声速推进地面试验系统、高空试验台真空系统、软着陆气囊充气装置等都使用到了燃气发生器装置,在军事和民用领域得到了广泛应用[1-3]。

燃气发生器的关键技术在于测控,现代测控技术向着标准化、开放化趋势发展,而在某一具体领域中使用的监测和控制系统,现代测控理念则较为强调整体系统的通用性、可维护性及扩展性等[4]。从目前国内外研究情况来看,各类燃气发生器虽然应用广泛,但是由于各个研究单位技术传承和技术壁垒等原因,监测和控制系统的开发大多处于各自为政的状态,一般在设计燃气发生器时主要着眼于解决当时当地急需,而较少考虑整体系统的通用性、扩展性和可维护性。即便在同一研究单位内也常发生当对燃气发生器进行调整或改进后,整个监测和控制系统则必须作出重大修改才可重新使用,这样的设计在实际生产生活中耗费了大量的人力、财力,严重的还会影响整体工程进度。

在实际生产中,针对不同类型燃气发生装置或者同一类型燃气发生器在不同情况下采用的控制和测量对象的数量及特性、控制时序、紧急关车要求都可能大为不同,传统的监测与控制系统难以简单修改后直接应用,其通用性和适应性不足的弊端在日益激烈的科研和生产竞争中愈加显现。因此,提高监测与控制系统的可移植性、通用性和扩展性,即使其具备良好的“柔性”,对于缩短新型燃气发生装置研制周期和费用、提高运行可靠性和适应性都具有重要意义。本文拟构建一种适用性和扩展性良好,即具备一定“柔性”的监测和控制系统。以便根据不同需要,仅需更换设备少部分硬件(例如测量传感器、控制阀门等),结合控制软件的简单配置,即可应用于不同类型或在不同工况下调整燃气发生器实时监测和运行控制。其适应性和可靠性高、操作灵活,便于非专业人员的使用和维护。

1 通用控制模型分析

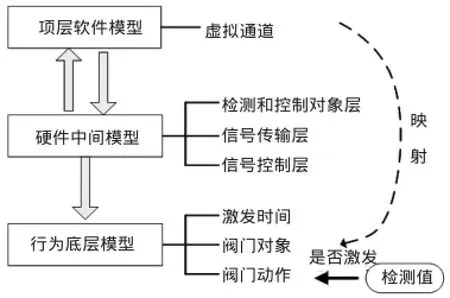

燃气发生器通用监测和控制系统整体设计主要思想为抽象化及分层设计,监测模型和控制模型设计为三大部分,分别为试验行为底层模型、硬件中间模型(与I/O硬件接口无关)、顶层软件模型(硬件无关),如图1所示。

图1 通用控制模型

在这三部分中,硬件中间模型包含由监测和控制系统的硬件抽象出来的检测和控制对象层、信号传输层和信号控制层,这是整个燃气发生器通用监测和控制系统中最主要的部分,主要实现以下功能:

(1)检测和控制对象层主要包含控制阀门或传感器等前端硬件的各类基础参数定义,如:控制电压、控制电流、供电电压、传感器输出信号(电压或电流)、信号传输线制等,通用性体现在可根据实际情况需要仅通过快速更换满足上述定义标准的阀门或传感器等来达到要求;

(2)信号传输层包含的硬件部分有信号传输电缆、信号转接板等,在这一层定义了信号传输形式、通道数、信号调理形式及接插件接口标准等;

(3)信号控制层的主要硬件部分是I/O模块,通过I/O模块提供控制信号,同时采集监测值。

顶层软件模型与硬件无关的设计主要通过以虚拟通道映射来控制物理通道来实现。

2 系统设计

2.1硬件系统设计

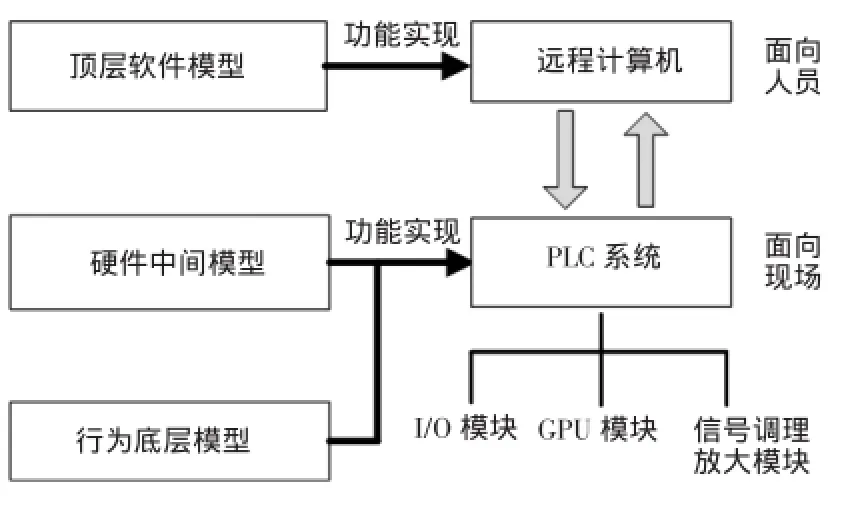

燃气发生器通用监测和控制系统设计要求系统工作稳定、安全并可靠,且需具备较强的逻辑控制和数据处理能力,燃气发生器远程监测和控制系统采用PLC系统结合远程控制机的组成模式,系统硬件主要由远程控制计算机、PLC系统、阀门控制器、传感器等组成。在此情况下,远程控制机主要实现顶层软件模型定义的功能,PLC系统则实现硬件中间模型和行为底层模型定义的功能。如图2所示。

图2 控制系统硬件模型

简单来说,整体试验参数的设置、调度和运行等的操作由远程控制计算机负责,试验过程中参数的实时显示、试验数据的后期分析处理等也由远程计算机完成。通过这种方式,试验操作人员能够形象地查看到试验状态和数据,并能够实时存储数据,而试验原始数据的采集与保存则为后期查询、分析、处理、报表、出图等提供基本依据。燃气发生器的核心控制系统是PLC系统,PLC系统配置有CPU模块和I/O模块,构成试验行为底层模型。PLC系统的主要功能是完成燃气发生器中主要参数如温度、压力等以及时序控制和过程参数测量处理,同时将数据发送至远程控制计算机。

2.2软件系统设计

软件方面,采用美国国家仪器公司推出的图形化虚拟仪器开发平台LabVIEW开发软件系统,Lab-VIEW系统编程高效、灵活、采用面对对象设计,具有强大的图形编程能力和可视化编程环境。通过OPC技术可实现远程计算机与现场PLC的数据传输,让现场试验设备与远程控制系统的连接更为简单、方便和灵活,具体如图3所示。

图3 控制系统软件模型

OPC技术是建立在OLE规范之上,为工业控制领域设计的一种标准的数据访问机制。为实现数据访问由OPC服务器和OPC客户端两个部分构成。OPC客户端与OPC服务器的数据交互包括两个方面:一是读取数据(客户端从服务器);二是写入数据(客户端向服务器)。远程控制计算机和现场试验系统之间的通信建立在OPC与PLC系统上,设备压力、温度等由PLC系统通过传感器进行采集,采集到的数据则通过OPC提供给远程控制计算机,远程控制计算机可对PLC系统传上来的数据进行实时处理,从而实现对燃气发生器的远程监控。

3 系统应用

采用以上设计思想的远程监视和控制系统硬件已经应用于某型燃气发生器研制现场。实际应用结果表明,该系统能快速方便地进行增加控制阀门并快速完成配置或修改控制时序等功能,极大克服了传统监测与控制系统不具“柔性”的缺点,具备良好的通用性与扩展性,满足了现场燃气发生器研制人员根据调试情况,快速方便地修改控制时序、增减控制对象等的需要。

4 结束语

(1)燃气发生器通用监测和控制系统整体设计主要思想为抽象化及分层设计,监测模型和控制模型设计为三大部分,分别为试验行为底层模型、硬件中间模型(与I/O硬件接口无关)、顶层软件模型(硬件无关),能极大程度上实现监测与控制系统设计与具体控制对象无关。

(2)柔性监测与控制系统应用于燃气发生器调试和研制现场,解决了传统系统难以根据调试情况适时修改控制系统的困难,具有显著的工程应用价值。

[1]于功敬.VXI通用测试软件框架结构的研究[J].计算机自动测量与控制,1999,7(3):6-8.

[2]卢志刚.非线性自适应逆控制及其应用[M].北京:国防工业出版社,2004:98-125.

[3]郭宵峰.液体火箭发动机试验[M].北京:宇航出版社,1990:65-180.

[4]李小兵.三相专用电源屏的监测与控制系统设计.电子科技大学学报[J].2001,30(3):259-262.

Design and Application of UniversalMonitoring and ControlSystem for Gas Generators

HE Jing-jing1,2

(1.Mianyang Vocational and Technical College,Mianyang Sichuan 621000,China;2.Southwest Jiao Tong University,Chengdu Sichuan 610000,China)

Aiming at deficiency of universality,mobility and maintainability ofmonitoring and control systems for gas generators,an universal control model for gas generators was proposed by using abstraction and delamination design method.Based on this universal control model,the hardware and software of a monitoring and control system were accomplished.The results of applying this system to a gas generator show that the system canmeet the requirements of quick modifying control objects or time sequences,demonstrating universality and expansibility. Therefore,the universalmonitoring and control system has bright prospect for engineering application.

TP273

A

1672-545X(2016)06-0021-02

2016-03-26

四川省教育厅市厅及科研项目(编号:14ZB0398)

何晶晶(1982-),女,四川泸州人,讲师,主要从事测控与通信技术研究。