关于FMEA在实际运用中实施细节的研究

吕晓如,罗旺远(安徽江淮汽车股份有限公司,安徽 合肥 230601)

关于FMEA在实际运用中实施细节的研究

吕晓如,罗旺远

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

FMEA是一种失效模式识别和风险预防的工具。它通过早期对产品和生产过程存在的潜在失效模式的分析,找出失效的起因和机理;针对高风险项目提出预防措施,以防止失效的发生,并达到成本下降、提升生产效率的目的。文章主要研究了产品设计和相关制造过程的FMEA具体实施流程。

潜在失效模式;严重度;频度;探测度;风险顺序数(RPN)

10.16638/j.cnki.1671-7988.2016.08.075

CLC NO.: U468.8Document Code: AArticle ID:1671-7988(2016)08-225-03

引言

FMEA的目的是确定能够消除或减少汽车产品实现过程中的潜在失效发生机会的措施;是对确定产品实现必须做哪些事情才能使顾客满意这一过程的补充。下文通过FMEA的实施时机、FMEA表格主要术语说明、FMEA实施流程、日常FMEA的启动等部分,逐步阐述了产品设计和相关制造过程的FMEA实施流程。

1、FMEA的实施时机

1.1新产品设计前实施DFMEA、新工艺设计前实施PFMEA(新设计、新技术、或新过程)。

1.2技术变更或工程变更时(现有设计或过程的修改)。

1.3法律法规更改时。

1.4客户投诉或退货后。

1.5定期之制程不良统计后。

2、FMEA中相关术语及解析

2.1年型、车型

汽车的年型和车型(非汽车零件时用产品名称替代)。

2.2关键日期

APQP中的FMEA计划完成日期,必须在产品设计之前或制程设计前完成的某个日期。

2.3FMEA日期

2.4项目功能要求

DFMEA指的是被分析项目的功能要求;PFMEA指的是被分析工序名称或对被分析工序的简要说明。

2.5潜在失效模式

违背功能要求的情况描述,DFMEA是指某特性的失效表现;PFMEA是指某违反工序要求的情况描述,如产品外观不良等。

2.6潜在失效后果/影响

失效模式给制造、装配、总成、系统、整车、顾客安全或政府法规等造成的最为严重的后果。

2.7严重度S

严重度是潜在失效模式对顾客影响的严重程度评价,一般分为1—10级,评级依据企业内部规范的“严重度分级表”。

2.8潜在失效起因、机理

分析造成失效模式的原因,并使用5个WHY进行原因的彻底追究、分析。

2.9频度O

频度是指失效原因/机理预计发生频度,分1-10级,评级依据企业内部规范的“频度分级表”。

2.10现行控制-预防

填写现在所具有的防止潜在失效原因/机理出现的预防方法,拒绝使用加强、增加等纠正口气的术语。

DFMEA,如:企业设计平台是预防材料选择错误这种失效原因发生的预防工具。

PFMEA,如:设备每日的点检是预防设备故障这类失效原因发生的预防方法。

2.11现行控制-探测

最佳内容为:现在所具有的、能够探测到失效原因/机理发生的探测方法;

DFMEA,如:设计评审或模拟运算等方法是探测尺寸链计算错误这种设计失效原因的探测方法;

PFMEA,如:每小时设备动态参数监控是设备发生故障这种失效原因的探测方法;

次要内容为:现在所具有的、能够探测到失效模式发生的检测方法;

DFMEA,如:样品测试是探测新产品某特性失效的有效探测方法;

PFMEA,如:每小时产品巡检是产品外观这种失效模式的探测方法。

2.12不易探测度D

现行控制—探测栏目中探测方法发现失效原因或失效模式的可能性高低的评价指数;一般分为1-10级,级别越高越不容易探测;评级依据企业内部规范的“不易探测度分级表”。

2.13风险优先系数RPN

RPN=严重度(S)×发生率(O).×探测率(D)

2.14建议措施

①确定每一失效模式情况的风险优先系数(RPN),当出现以下情况之一时,必须采取“建议措施”:

a)当严重度(S)值≥9时;且发生率(O)*探测率(D)>6时;

b)当发生率(O)值≥8时;

c)探测率(D)值≥8时;

d)当RPN值>80时;

在几种潜在失效模式的RPN数值相同时,应按照SOD的非数学组合优先排序制定建议措施。

例:

S O D RPN SOD 7 5 2 70 752 5 7 2 70 572 2 7 5 70 275

应首先选择SOD值为752的进行“建议措施”的制定,其次为SOD值为573,再次为SOD值为275。

然后确定为降低所有风险优先系数所建议的措施,包括通过实施设计更改降低严重度,通过制定预防控制方法降低频度,通过建立有效的探测方法提高探测可行性等来降低风险。

2.15责任及完成日期

填写建议措施的责任人和措施的计划完成日期。

2.16措施结果(S、O、D、RPN)

必须在建议措施实施后重新进行评价,以确认所采取的措施是否降低了控制风险。

3、FMEA实施流程(以某新产品设计为例)

以该新产品设计项目为平台,组建相关领域FMEA文件编制小组,聘任小组组长。小组成员资格应是具有丰富知识和经验的工程师。其中,产品设计小组负责在新产品设计前实施DFMEA分析,工艺设计小组负责在新工艺确定前实施PFMEA分析。

3.1准备阶段

(1)DFMEA实施前,产品设计小组将确定产品特殊特性和实施产品组装结构分析,即建立系统和子系统或零部件的框图;收集新产品类似产品的技术平台;收集新产品类似产品的客户投诉信息资料;收集产品设计的常规设计平台。

(2)PFMEA实施前,工艺设计小组将确定产品特殊特性和特性分解表;确定产品初始加工工艺流程图;收集类似产品之加工过程的不良统计资料和客户投诉信息。

FMEA的准备工作是整个实施流程中的重点。数据收集质量的高低及是否有效的体现在FMEA文件中决定着整个FMEA工作开展是否具有实际意义。

3.2实施阶段

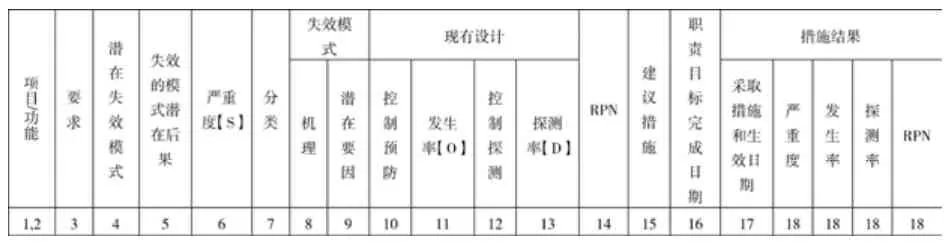

为了形象直观的表达FMEA的实施步骤,绘制依据TS16949技术规范输出的“设计/过程潜在失效模式和后果分析表及实施步骤图”见表1所示。

表1 设计/过程潜在失效模式和后果分析(FMEA)表

3.3检查更新阶段

(1)工程变更前

①当需求进行工程变更时,产品设计小组需要对工程变更对产品的影响进行分析,必要时更新变更产品DFMEA。

②工艺设计小组对工程变更对工序的影响进行评估,必要时更新PFMEA并调整生产控制计划。

(2)客户投诉后

当出现客户投诉/退货后,产品或工艺设计小组需重新对DFMEA和PFMEA进行评估,必要时进行修订。

(3)定期的FMEA更新

质量部门每半年收集一次生产不合格现象统计资料,对不合格统计柏拉图中排前5位的不合格现象进行不合格分析,必要时向工艺设计小组提出调整PFMEA,并对生产控制计划进行调整。

4、结束语

FMEA的实施重点在于准备阶段的数据收集,以及历史数据的在文件中的有效体现。当然,对FMEA技术的正确理解也很重要,是一切工作的基础。FMEA技术的有效实施运用需要团队成员的共同努力。同时FMEA工作不是一件一蹴而就的事情,需要随着新技术、新工程的开发应用和社会的发展进步而做动态调整,是一项持续的工作。

The research on implementation details of FMEA in practical application

Lv Xiaoru,Luo Wangyuan

(Anhui Jianghuai Automotive Co.,Ltd.,Anhui hefei 230601)

FMEA is a kind of tool for failure mode identification and risk prevention.It finds out the cause of the failure and its mechanism through the analysis of the potential failure modes on the products and the production process at early stage;For high-risk projects prevention measures are put forward ,in order to prevent the occurrence of failure,and it can achieve the goal of cost reduction,and improve production efficiency.This paper mainly studies the FMEA specific implementation process of the product design and related manufacturing process.

Potential failure mode; severity; The frequency; Detection of degrees; Risk order number(RPN)

U468.8

A

1671-7988(2016)08-225-03

吕晓如(1983-),女,中级工程师,就职于安徽江淮汽车股份有限公司技术中心,从事汽车装备与技术研究。

原始FMEA的编制或。

——入侵植物响应人为扰动的适应性进化方向探究