基于正交试验的壳结构冲压成型工艺参数优化

李政杰(贵州大学现代制造技术教育部重点实验室,贵阳 550025)

基于正交试验的壳结构冲压成型工艺参数优化

李政杰

(贵州大学现代制造技术教育部重点实验室,贵阳 550025)

以某壳结构为研究对象,通过UG建模软件对研究对象组件进行三维设计建模,借助Abaqus数值模拟软件对冲压过程进行模拟分析,选取冲压过程中的压边力,冲压速度,摩擦系数为实验影响参数,每种参数选取三个水平,采用正交试验法进行数值分析试验,将数值模拟和正交实验方法相结合,以板材减薄率、厚度极差为实验结果优劣指标。分析四种参数的不同组合对模拟成型质量的影响。结果表明,最优工艺组合为第七组,压边力600kg、冲压速度4m/s、摩擦系数0.13时,减薄率、厚度极差最小。

冲压成形;数值模拟;正交试验;Abaqus 软件

在如今产品轻量化的趋势下,大量的产品设计师设计零件时都采用板材冲压结构,例如:每辆汽车几乎80%的零件都采用了冲压结构,包含1000多套冲压模具,而冲压件的制造容易出现破裂起皱,所以这些冲压件的结构、质量就决定了汽车整体的安全性、美观性,本文采用的壳结构就是一种大变形,成型过程复杂的深压件。把握冲压过程中的关键工艺参数就显得尤为重要,例如冲压速度、摩擦系数、压边力[1,2]等,本文对这些参数进行加权处理,利用正交试验法和数值分析对冲压过程进行模拟[3],研究壳结构在冲压过程中,以上三种参数对冲压成形质量的影响,选出最优组合方式,结果可用于实际工作参考,减少试模次数,提高成形率,具有很大的现实意义。

1 建立有限元模型

1.1零件结构设计

如图1所示壳结构,该零件尺寸较大,并且较深,在冲压过程中,容易产生拉伸起皱,减薄破裂等现象,所以根据原始结构的冲压模型进行了重新设计,在UG软件中建立了结构三维壳体模型。

1.2建立冲压有限元模型

图1所示的模型经设计可直接作为凹模,根据凹模,通过偏置可以分别得到凸模,毛坯以及压边圈,图2为有限元软件Abaqus中建立的油底壳冲压工序的有限元模型。

图1 壳结构

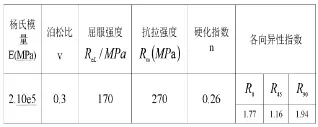

根据宝钢公司最新的ST14钢材料的性能测试数据,数值模拟过程中的力学性能设置如表1所示[4]。

表1 ST14力学性能表

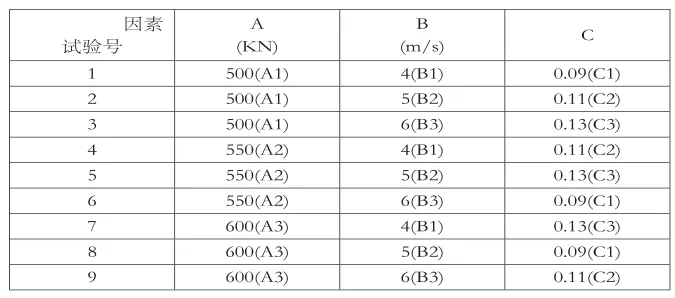

2 正交试验设计

图2 冲压有限元模型

表2 正交试验表

由于模型为是对称结构,为减少作业量,故采用四分之一壳体模型对9种不同的因素水平组合进行正交试验,冲压结果厚度分布如图3所示,结果统计如表3所示。

表3 冲压结果减薄率以及厚度极差表

3 结论

(1)用正交试验和数值模拟相结合的方法,能够通过较少试验次数找到合适的工艺参数,有效控制板料在冲压成形过程中的起皱和拉裂缺陷。

(2)经试验验证了冲压件成形工艺的最佳工艺组合方案为压边力600 kN、冲压速度4m/s、摩擦系数0.13。

[1]Z Q Lin,W R Wang,G L Chen.A new strategy to optimize var iable blank holder force towards improving the forming limi ts of aluminum sheet metal forming[J].Journal of Materials Processing Technology,2007,183:339-346.

[2]P.A.Tebbe,G.T.Kridli,Warm forming of aluminium allo ys:an overview and future directions,Int.J.Mater.Prod.Technol.21(2004)24-40.

[3]李毅,张火土,李延平.基于CAE技术的覆盖件冲压工艺正交实验 [A]机械设计与研究,2012,28(5):91-93

[4]柏阳,YZ4D30发动机油底壳一次冲压过程的有限元模拟及实验研究[D].南京:南京理工大学,2008:32-40

10.16640/j.cnki.37-1222/t.2016.18.004