方解石对建筑卫生陶瓷高温塑性形变的影响

刘 斌,徐晓虹,吴建锋,邓腾飞

(1.武汉理工大学硅酸盐国家重点实验室,湖北 武汉,430070;2.武汉理工大学材料学院,湖北 武汉 430070)

方解石对建筑卫生陶瓷高温塑性形变的影响

刘 斌1,徐晓虹2,吴建锋1,邓腾飞1

(1.武汉理工大学硅酸盐国家重点实验室,湖北 武汉,430070;2.武汉理工大学材料学院,湖北 武汉 430070)

为减小样品的高温塑性形变量,在原有研究基础上,通过调整化学配比并引入方解石设计了新的配方。采用半干压成型工艺制备样品。烧成后对样品进行物理性能测试,并探讨最佳烧成温度和最佳配方。结果表明:综合性能最优的是经1280 ℃烧成的添加10%方解石的样品,其烧成收缩率是4.98%,吸水率为0.03%,气孔率为0.06%,体积密度为2.12 g/cm3,高温塑性变形指数为3.98×10-6/mm-1。研究表明,高温塑性形变与样品的氧化物组成和烧成温度等因素有关,少量添加方解石的配方样品高温塑性形变量小,方解石的添加量应控制在一定范围内。

卫生陶瓷;高温塑性形变;方解石

0 引 言

近年来,建筑卫生陶瓷企业面临资源枯竭和产能过剩的双重压力,随着国家推动建设资源节约与环境保护型社会力度的不断加大,建筑卫生陶瓷行业正在全力加快产品结构调整和节能减排的步伐,陶瓷的减薄化与轻量化生产将是未来发展的必然趋势。在陶瓷减薄与轻量化的过程中存在两个主要问题[1]:强度和高温塑性形变(pyroplastic deformation)。

高温塑性形变(pyroplastic deformation)[2]是特指粘土类陶瓷样品在加热过程中产生液相并受自身重力作用而导致坯体弯曲的现象。一般来说,建筑卫生陶瓷的高温塑性形变取决于配方的化学组成、矿物组成和显微结构,也与烧成过程中产生液相有关。针对陶瓷烧制过程中的高温塑性形变现象,许多研究工作已经展开[2-15]。配方中的矿物组成和化学组成是影响卫生陶瓷高温塑性形变性能的重要因素之一[2],对于以粘土、石英和长石为主要原料的样品,钠长石的含量是重要影响因素之一[3],其含量的多少也直接影响了配方的化学组成,深入研究表明SiO2/Al2O3与Na2O/K2O的比例尤为关键[2]。除上述影响因素以外,陶瓷样品的致密度和样品中莫来石的含量也被认为是关键因素[4, 5]。

需指出,无论配方组成还是致密度都是与高温下陶瓷内部产生的液相量和液相粘度相关。已有的研究方法是基于宏观下陶瓷的表观粘度与高温塑性形变量之间的耦合来研究建筑卫生陶瓷高温塑性形变的机理,得出基于经验公式的相应调控机制。但从微观角度来探讨建筑卫生陶瓷的高温塑性形变并由此进行更加准确的调控亟待研究。该研究期望根据基于以前的研究结果,引入方解石来减小陶瓷的高温塑性形变。方解石的引入在对陶瓷高温烧成过程中产生的液相粘度的影响以及其对高温塑性形变的影响机理也一并探讨。

1 实 验

1.1 配方组成设计

本实验以高岭土、石英、长石、方解石为原料,设计了化学组成的配方。实验样品配方以高岭土、长石和石英为主要原料,在基于前期研究[5]的最佳配方中添加不等量的方解石。实验用原料化学组成见表1,样品配方组成如表2所示,样品配方的化学组成如表3所示。

表1 原料的化学组成(wt.%)Tab.1 The chemical composition of raw materials(wt.%)

表2 样品的配方组成(wt.%)Tab.2 Batch formula of samples(wt.%)

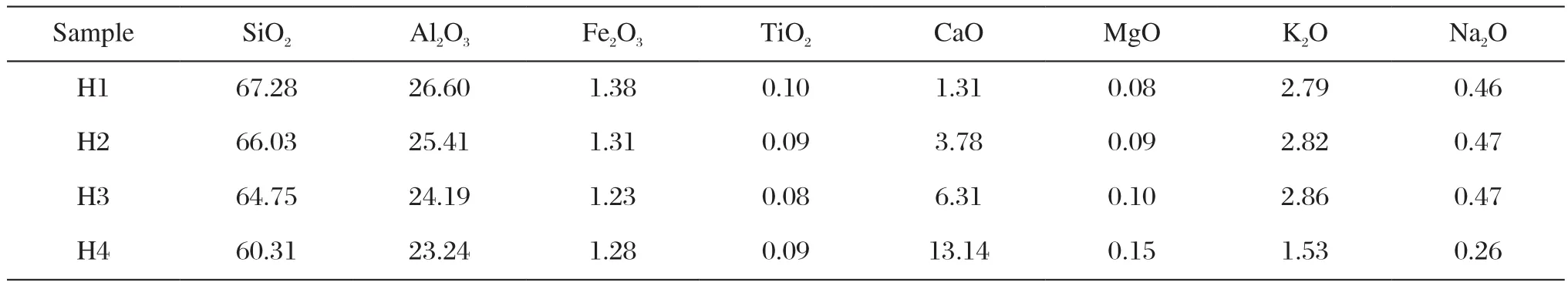

表3 样品配方的化学组成(wt.%)Tab.3 The chemical composition of samples(wt.%)

1.2 样品制备与性能结构表征

实验用原料均过200目筛,按表2准确称料配料,通过采用干法球磨混匀,球磨后过250目筛,造粒,陈腐24 h。采用半干压成型法制得片状样品和条状样品,经过干燥、烧成后对样品的各项性能进行测试表征。烧成温度范围为1220-1320 ℃,分别在300 ℃、500 ℃、800 ℃、1000 ℃保温30 min,900 ℃、1100 ℃各保温60 min,最高烧成温度保温120min,采用日本岛津公司生产的AuY120电子分析天平测定烧结后样品的气孔率、吸水率及体积密度;采用日本理学电机株式会社生产的D/max-ΙΙΙ 型X-ray衍射(X-ray diffraction,XRD)仪分析样品的相组成;采用日本生产的JSM-5610LV型扫描电子显微镜(Scanning Electron Microscope,SEM)对样品显微结构进行分析。

测量陶瓷高温塑性形变量的实验方法已于上一个研究[5]中详细描述过,这里只做简单介绍,测定过程是将陶瓷生坯两端放在两个支撑体上(支撑体为纯氧化铝陶瓷),支撑体之间的跨距l(80 mm),在不同温度条件下进行烧成,使用标准坐标纸测量烧结样品的形变量s(mm),b(mm)是样品的厚度。对比烧成后坯体的变形程度,表征样品抵抗高温塑性变形的能力,高温塑性变形量越小,越有利于保持样品烧制之前的形状。塑性形变指数的计算如公式1所示。

2 结果分析与讨论

2.1 影响样品物理性能的因素

2.1.1 影响样品收缩率的因素

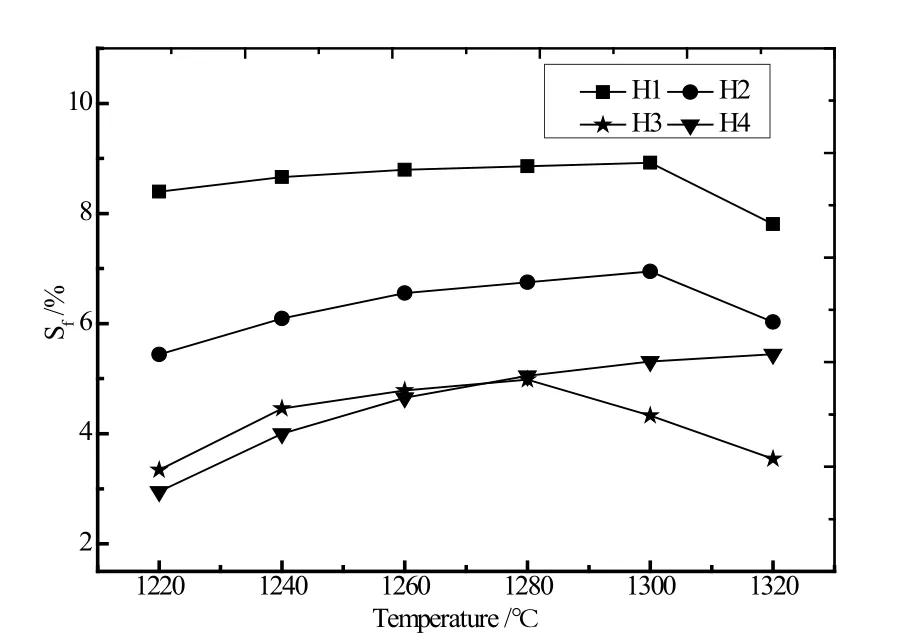

本实验分别在烧成前及烧成后测得圆形样品的直径D1和D2;计算样品的烧成收缩率Sf。样品的线收缩率随温度的变化关系曲线如图2所示。

引入方解石的配方H1-H4的烧成收缩率在一定的温度范围内随着烧成温度的升高逐渐增大。而由于方解石在烧成过程中分解产生CO2气体,在坯体内部形成气孔,降低了体积密度,阻碍了样品的致密化过程,随着方解石添加量的增加样品的烧成收缩率减小。图1中观察到H1的收缩率为最大。

2.1.2 影响样品吸水率、气孔率及体积密度的因素

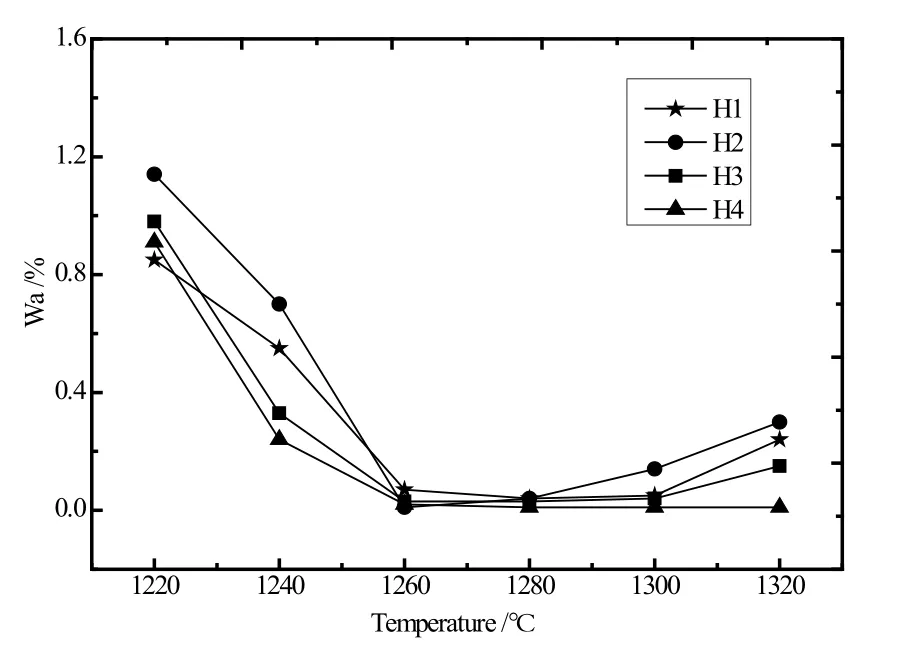

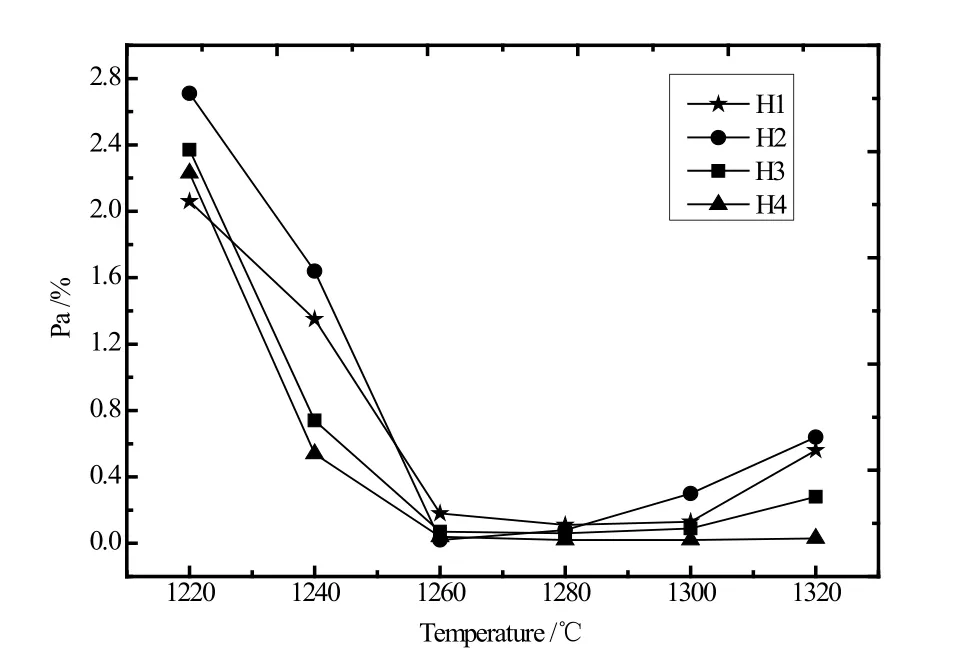

样品的吸水率、气孔率、体积密度由样品的配方组成、制备工艺以及烧成制度等因素共同决定。陶瓷制品在加热过程中,会发生一系列的物理化学变化,生成新相,产生液相填充孔隙导致加热过程中样品的物理性能不断发生变化。图2-图4分别为不同配方样品的吸水率、气孔率和体积密度随烧成温度的变化曲线。

图1 H1-H4样品的烧成收缩随烧成温度的变化曲线Fig.1 The relationship of the fring shrinkage with the fring temperature of the samples H1-H4

图2 H1-H4样品的吸水率随烧成温度的变化曲线Fig.2 The relationship of the water absorption with the fring temperature of the samples H1-H4

图3 H1-H4样品的气孔率随烧成温度的变化曲线Fig.3 The relationship of the porosity with the fring temperature of the samples H1-H4

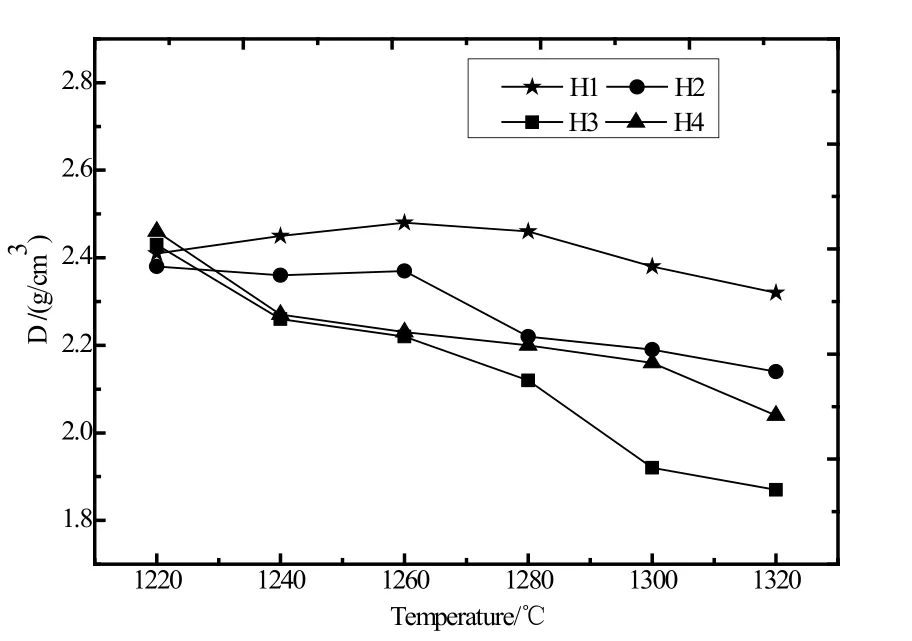

图4 H1-H4样品的体积密度随烧成温度的变化曲线Fig.4 The relationship of the bulk density with the fring temperature of the samples H1-H4

H1-H4样品的吸水率随烧成温度的变化曲线反映出随着烧成温度的提高吸水率呈现出先减小后增大的变化趋势。通过吸水率的大小可以评价配方中方解石的助熔效果,方解石的添加量为2%和6%时对应的瓷化温度为1260 ℃,添加量为10%和20%时的瓷化温度为1240 ℃,说明方解石不同添加量所起到的助熔效果不同,添加量越大,对应的助熔效果越好。随着温度的进一步升高,添加方解石较少的配方出现了过烧现象,吸水率开始增大。

图4中H1-H4样品的体积密度随着烧成温度的升高逐渐减小,且随着配方中方解石添加量的增加,样品的体积密度下降速度越快。主要原因有两个。第一个是过烧现象的发生,第二个是由于烧成过程中方解石的分解产生了大量的CO2气体,其中一部分气体在高粘度液相中形成了闭气孔,闭气孔的出现使得样品体积密度减小。对比不同配方在相同温度下的体积密度可知,随方解石添加量的增加体积密度降低,即H1>H2>H3,当温度升高到1300 ℃和1320 ℃时,由于样品内部较多的闭气孔,体积密度处于较低的状态。添加10%方解石的样品H3的体积密度分别为1.92 g/cm3和1.87 g/cm3。而H4样品却不同,虽然其体积密度随温度的升高而减小,但却未到2 g/cm3以下,推测是由于方解石量的增加,陶瓷在高温下产生的液相变多,并且粘度变小,低粘度的液相加速了气体的逸出,使得坯体内气孔的数量减少、孔径缩小。

2.2 影响样品高温塑性形变的因素

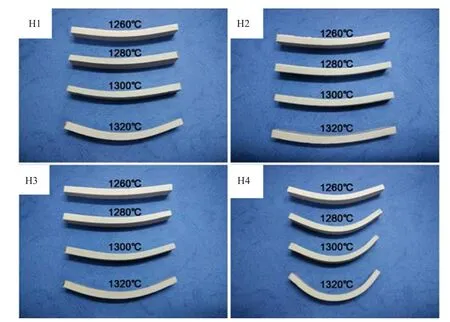

图5是样品高温烧成后的实物照片,从图5可以看出样品H4的高温塑性形变量最大。图6是根据公式(1)计算出H1-H4配方样品的高温塑性形变指数随着温度的变化曲线。从图中可知样品的高温塑性形变的变化趋势是一致的,都是随着烧成温度的升高形变量增大,其原因与样品在高温条件下生成液相的含量和粘度有关。对比H1-H4配方样品可得具有较低方解石含量的配方抵抗塑性变形的能力更强,塑性形变量更小。与之前研究[5]中涉及的样品的塑性形变数据进行对比,H1-H3三个配方的高温塑性形变量有所减小,可见方解石的添加在一定范围内时有利于样品抵抗塑性形变。推断主要原因是方解石中的氧化钙和液相中的铝硅在高温下反应生成钙长石,增加了液相粘度。而方解石的加入量过大会产生过多的液相量而使坯体迅速软化,使得高温塑性形变量变大,故配方H4样品的形变很大。

图5 样品H1~H4的高温塑性变形照片Fig.5 The photograph of the pyroplasticity deformation of the samples H1~H4

图6 H1-H4样品的塑性形变指数随烧成温度的变化曲线Fig.6 The relationship of the pyroplastic index with the fring temperature of the samples H1-H4

2.3 样品的相组成分析

本研究过程中选取经1300 ℃烧成的H1-H4样品做X射线衍射分析,得到测试数据后,通过相关软件分析得出烧成样品中所含有的晶体种类,并结合后续的测试结果对样品的高温塑性形变机理展开探讨分析。

图7为样品H1-H4在1300 ℃条件下烧成样品的XRD图谱。由图可知,样品的晶相组成为石英、莫来石和钙长石。在钾铝硅系统中,高岭石受热分解后会转变为莫来石,但在钙铝硅体系中,方解石的引入在高温烧成过程中与高岭石的脱水产物偏高岭石反应生成了钙长石,适量钙长石晶相的形成可以起到改善样品性能的作用。研究发现,莫来石构成了该系列样品的基本骨架,随着方解石含量的增加,样品中的莫来石相和石英相含量减少,钙长石的衍射峰越来越强,当钙长石的含量在一定范围内时有助于提高样品抵抗高温塑性形变能力,根据高温塑性形变测试结果可知,塑性形变量与坯体中钙长石相和烧成温度有关。

图7 经1300 ℃烧成后H1-H4样品的XRD图谱Fig.7 The XRD patterns of sample H1-H4 fred at 1300 ℃

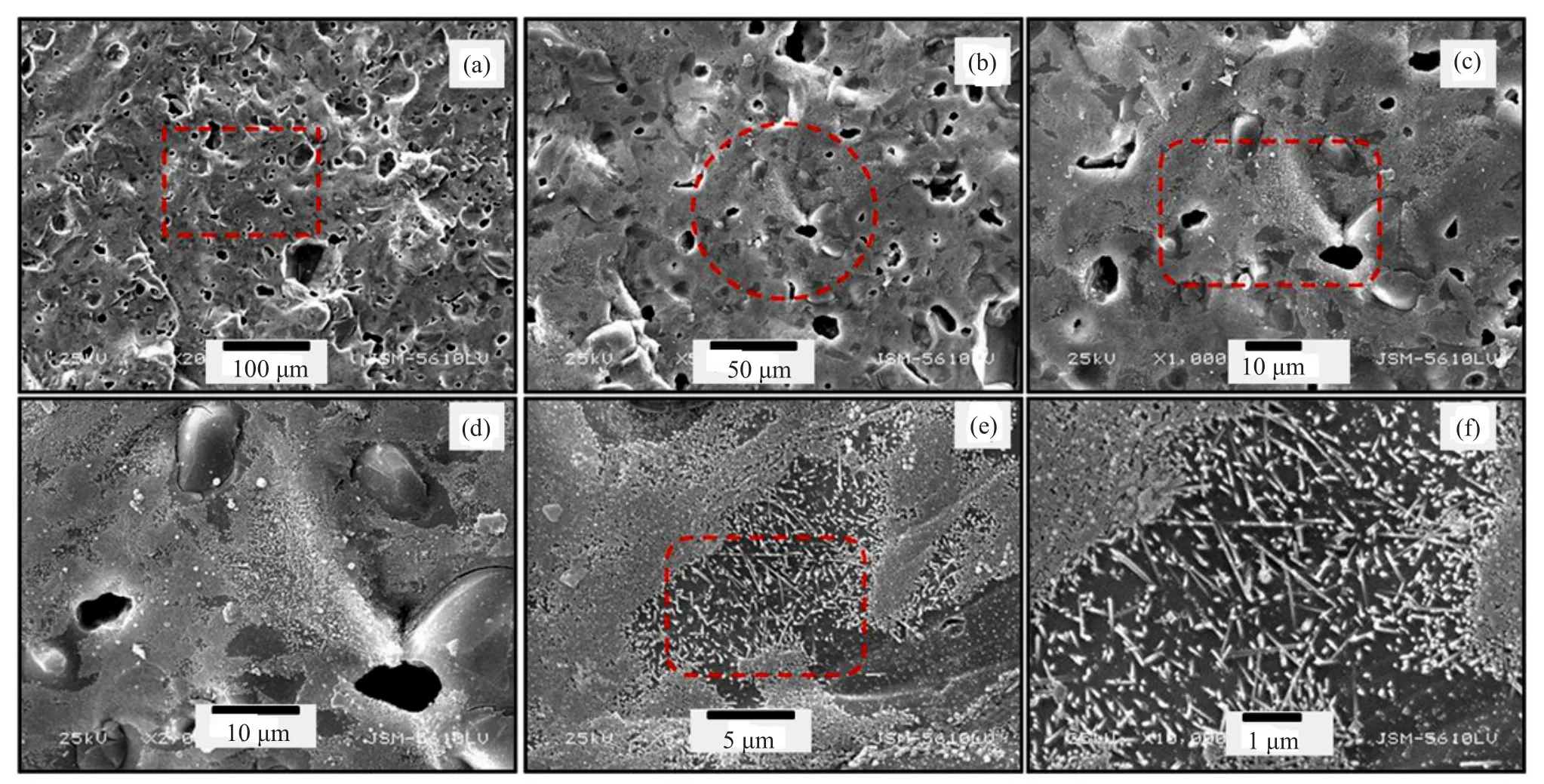

图8 经1300 ℃烧成的H1样品断面不同局部SEM形貌图Fig.8 SEM morphology of different fractured surface regions of sample H1 fred at 1300°C

2.4 样品的微观结构分析

本研究过程中选取不同温度下烧成的H1~H4样品进行SEM测试,观察样品的微观形貌。所有测试样品均经3%HF腐蚀60 s,清洗后干燥制得测试所用样品。

图8为配方H1在1300 ℃下烧成样品的SEM微观结构图。低倍条件下可以观察到样品的气孔小,分布均匀。同时也观测到针棒状的莫来石晶体颗粒均匀分布于样品中。需要指出,由于针棒状莫来石晶体呈窄长形,并被大量液相包围,EDS打点测试很难准确的打到莫来石晶体上,因此,不能利用EDS打点分析针棒状莫来石的化学成分。虽然无法用成分来推断固相,但大量研究依然显示针棒状的晶体是莫来石[6-15]。

图9为配方H4在1300 ℃下烧成样品的SEM微观结构图。二氧化碳放出后留下的闭气孔被明显观察到,孔径大小分布在30 μm-100 μm之间。为进一步确定烧成后H系列样品的相组成,验证XRD 和SEM测试分析的准确性,研究选取在1300 ℃下烧成的H4样品进行EDS能谱分析,通过对指定点的化学成分进行测试分析,确定该晶粒为钙长石晶体。

同时从XRD图谱中发现H4样品中仅含有钙长石和石英相。由于在方解石含量较多的情况下生成的晶相呈团聚状,这与之前研究中[5]的添加粉煤灰的配方类似。

2.5 CaO对K-Al-Si系统卫生陶瓷高温塑性形变影

响机理探讨

前期研究中通过分析烧成样品的外观形貌和坯体内部的晶相组成、显微结构,得到了不同矿物原料对高温塑性形变的影响机理。其中,陶瓷样品的高温塑性形变量与高温下熔融液相粘度的大小有关。

配方中引入方解石后,由于其良好的助熔效果,促进了样品的致密化。H1-H3样品的化学组成中含有的氧化钙与高岭石一起形成钙铝硅低共熔体系,起到助熔效果,降低了坯体的烧结温度,促进了高温反应的迅速进行,且少量钙长石的生成提高了高温液相粘度。液相粘度的增加减少了样品高温塑性型变量。随着方解石的加入,推断莫来石的含量逐渐减少,钙长石的含量缓慢增大。在钙长石完全取代莫来石成为主要固相之前,针棒状均匀分散的莫来石是保持高粘度液相存在的前提条件,同时也是减少高温塑性形变量的主要因素。因此,样品H1-H3塑性形变量小。

从XRD图谱分析表明随着氧化钙含量的提高,样品中的主要晶相莫来石晶体被钙长石晶体取代。从图9中可以看出,添加20%方解石的样品H4中由于氧化钙的比例较高,随着反应的进行生成了大量的钙长石晶粒,并团聚生长。需指出,团聚生长的固相不能提高高温液相的粘度[16],样品烧成过程中产生的低粘度液相是造成样品H4塑性形变量增大的主要原因。

图9 经1300 ℃烧成的H4样品断面不同局部SEM形貌图Fig.9 SEM morphology of different fractured surface regions of sample H4 fred at 1300 ℃

3 结 论

方解石的引入量在一定范围内能够使陶瓷制品轻量化,降低烧成温度并提高坯体抵抗高温塑性形变的能力。经1280 ℃烧成的添加10%方解石的样品综合物理性能最优,高温塑性变形指数为3.98×10-6/mm。

引入方解石的样品在烧成过程中除了含有石英和莫来石相外,还有钙长石的生成,且随着方解石的添加量的增加,钙长石相逐渐取代莫来石成为主晶相。引入一定量的方解石样品在烧成过程中生成了钙长石晶体,在莫来石存在的情况下,提高了液相粘度,提高了陶瓷坯体抵抗高温塑性形变的能力。然而添加20%方解石的配方中莫来石相被钙长石相取代,并且钙长石晶粒团聚生长,降低了液相粘度,使得高温塑性形变增加。

[1]KOGA N, TANEO M, YASUDA M, et al: Ceramics, ceramic blank, manufacturing method thereof, sanitary earthenware and manufacturing method thereof: US 6242117 [P].2001-06-05.

[2]TUNCEL D Y, KARA M K, OZEL E.Effect of the chemical composition on the pyroplastic deformation of sanitaryware porcelain body [J].Materials Science and Engineering, 2011, 18(22): 222025.

[3]BERNARDIN A M, MEDEIROS D S, RIELLA H G.Pyroplasticity in porcelain tiles [J].Materials Science and Engineering A, 2006, 427(1-2): 316-319.

[4]LEE S, MESSING G L, GREEN D J.Bending creep test to measure the viscosity of porous materials during sintering [J].Journal of the American Ceramic Society, 2003, 86(6): 877-882.

[5]DENG T F, LIU B, XU X H, et al.The effect of different solid phases on the pyroplastic deformation of porcelain [J].Journal of the Ceramic Society of Japan, 2015, 123: 1004-1009

[6]RAIMONDO M, ZANELLI C, GUARINI G, et al.Process of pyroplastic shaping for special-purpose porcelain stoneware tiles [J].Ceramics International, 2009, 35(5): 1975-1984.

[7]TUNCEL D Y, OZEL E.Evaluation of pyroplastic deformation in sanitaryware porcelain bodies [J].Ceramics International, 2012, 38(2): 1399-1407.

[8]PORTE F, BRYDSON R, RAND R,et al.Creep viscosity of vitreous china [J].Journal of American Ceramic Society, 2004, 87(5): 923-928.

[9]ROUXEL T, BESSON J L, GAULT C, et al.Viscosity and Young's modulus of an oxynitride glass [J].Joutnal of Materials Science Letters, 1989, 8(10): 1158-1160.

[10]CHRISTIANSEN J D.Viscosity models for silicate melts [J].Journal of Non-newtonian Fluid Mechanics, 2004, 124(1): 71-76.

[11]CARTY W M, SENAPATI U.Porcelain: Raw materials, processing, phase evolution, and mechanical behavior [J].Journal of the American Ceramic Society, 1998, 81(1): 3-20.

[12]NEUVILLE D R.Viscosity, structure and mixing in(Ca, Na)silicate melts [J].Chemical Geology, 2006, 229(1): 28-41.

[13]GOTO A, OSHIMA H, NISHIDA Y.Empirical method of calculating the viscosity of peraluminous silicate melts at high temperatures [J].Journal of Volcanology and Geothermal Research, 1997, 76(3): 319-327.

[14]PONRAJ R, RAMAKRISHNA S, RADHAKRISHNAN V M.Creep of porcelain containing silica and alumina [J].Journal of Material Science, 1994, 29(16): 4385-4392

[15]JORDAN M M, MONTERO M A, MESEGUER S, et al.Influence of firing temperature and mineralogical composition on bending strength and porosity of ceramic tile bodies [J].Applied Clay Science, 2008, 42(1): 266-271,.

[16]ROSCOE R.The viscosity of suspensions of rigid spheres [J].British Journal of Applied Physics, 1952, 3(8): 267-269.

date: 2016-01-15.Revised date: 2016-03-20.

Effect of Calcite on Pyroplastic Deformation of Sanitary Ware

LΙU Bin1,XU Xiaohong2,WU Jianfeng1,DENG Tengfei1

(1.State Key Laboratory of Silicate Materials for Architectures,Wuhan University of Technology,Wuhan,Hubei 430070,China;2.Department of Materials Science and Engineering,Wuhan University of Technology,Wuhan,Hubei 430070,China)

The new series were designed based on the best formula obtained from previous studies.Samples were prepared using compression molding process.After the experiment,the physical properties were tested.The best fring temperature and the optimum formulation were selected.The formula with 10% calcite addition fired at 1280 °C was found to be the best.The sintering shrinkage is 4.98%,the water absorption is 0.03%,the porosity is 0.06%,the bulk density is 2.12 g/cm3and the pyroplastic deformation index is 3.98×10-6/mm-1.The study showed that the pyroplastic deformation of the sample was related to the ratios of different oxidizes in the sample and the fring temperature.Besides,the pyroplastic deformation of the sample was decreased with the amount of calcite which was controlled within a certain range.

sanitary ware;pyroplastic deformation;calcite

TQ174.75

A

1000-2278(2016)04-0338-07

10.13957/j.cnki.tcxb.2016.04.003

2016-01-15。

2016-03-20。

国家自然科学基金青年基金(51502230)。

通信联系人:邓腾飞(1985-),男,博士,副研究员。

Correspondent author:DENG Tengfei(1985-),male,Ph.,D.Associate professor.

E-mail:dengtf@whut.edu.cn