啤酒包装线效率的评估方法研究

冯消冰,刘文龙,张五九,王德良

(1.中国食品发酵工业研究院,北京 100015;2.北京泰清科技有限公司,北京 100080)

啤酒包装线效率的评估方法研究

冯消冰1,刘文龙2,张五九1,王德良1

(1.中国食品发酵工业研究院,北京 100015;2.北京泰清科技有限公司,北京 100080)

该文主要阐述在啤酒包装生产过程中量化各种生产线效率指标的方法论和实现过程,目的在于对包装生产线效率和啤酒企业效率进行合理有效的评估,其中涉及相关机台的实时监控、数据采集、分析计算和结果输出等一系列过程。在进行各种生产线效率评估的过程中,充分考虑了由于各种因素所导致的时间损失,包含无灌装计划时间、特殊类计划时间、计划停机时间、外部原因时间、故障时间和有效生产时间。对每一种时间划分做了明确的定义与划分。同时在理论支撑的基础上设计并实现了效率评估系统,通过界面的呈现,进一步验证了生产线效率的有效性与实时性。该评估方法最大的亮点在于客观评估实际过程中所遇到的各种情况,可以全面准确的反映啤酒生产企业目前的效率和所存在的问题。

啤酒包装生产线;数字化工厂;智能制造;生产线效率

当前啤酒包装生产线主要由洗瓶机、灌酒机、杀菌机和贴标机等一系列机台组成。啤酒企业发展较快,自动化程度也越来越高,相关技术也在不断发展,但在自动化效率等一些环节上还是与跨国大型啤酒企业有一定技术差距。就同样能力的机型而言,国产设备的瓶损率和酒损率大约为2.5%,而国外相同指标是0.5%;国产贴标机的皱标和碎标问题依然比较突出,然而啤酒包装生产线上故障率是影响生产效率的一个重要因素[1]。另外,企业包装生产线管理方面也存在一定的不足:分厂车间之间没有统一的控制系统,对生产造成一定的浪费;生产车间包装线现场与管理人员信息交互存在及时性与准确性方面的问题,进而影响生产效率。为了解决包装线信息管理的瓶颈和生产线效率评估的问题,并为生产决策提供依据,建立线效率评估势必所趋[2]。一般来说,生产线信息管理评估系统是人员、过程、数据库和设备有组织的集合,是加快完成管理者与执行者之间信息交换的一种方法,可为管理人员和决策者提供生产线日常信息,其目标是要在建立的计算机信息系统平台上把原有的管理模式和生产信息进行整合和完善[3-4]。

1 啤酒包装线效率评估原理

1.1啤酒灌装时间划分

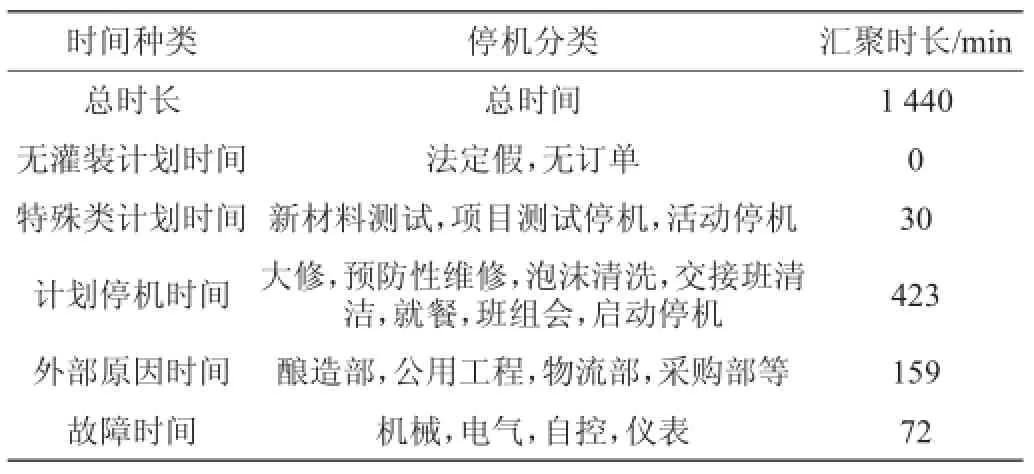

啤酒灌装在生产过程中会遇到各种因素导致的时间损失,影响程度各不相同,导致停机时长也会有所不同,基于日常停机原因和停机时长,归纳了如下几类停机时间:

无灌装计划时间是因无订单、节假日等原因,生产管理部门要求灌装部门停产的时间,此时间段内,生产线上没有任何生产活动。特殊类计划时间包括一些新项目的测试时间、新材料的测试时间和一些其他特别规定的停机时间。计划停机时间是管理部门所安排的一些例行时间(如大修、预防性维护、工艺清洗、泡沫清洗、交接班清洁、就餐、培训、换线、停机启动时间等)。外部原因时间是由于其他部门的原因(如停水停电、酿造部酒液不到位、采购部包装材料不够、物流部仓库没位置和原料不足等)。故障时间包含机械故障、电气故障、自动化控制故障、仪表故障、操作故障等。有效生产时间是去除以上各类停机造成的时间损失以外,正常进行生产的时间。也可以用入库产量除以额定速度来进行计算有效生产时间[5]。

1.2评价指标

啤酒包装生产线有4种关键绩效指标(keyperformance indicator,KPI)来评价整个企业管理程度以及生产效率。总资产利用率是体现资产充分利用的评价指标,保持在合理区间,可以避免超负荷运转,也要避免资源过分浪费。线毛产出率包含生产过程中造成停机的所有时间,是工厂生产管理层的线效率指标,用来评价工厂生产组织系统综合管理能力。总设备利用率是去除了计划停机时间,如预防性维修和各种清洗以及品种转换时间,综合体现了生产跨部门之间的协调水平。一般用来评价灌装总车间综合管理能力。线效率是排除所有外部原因停机时间,设备在除去外部因素情况下运转,此指标用来衡量啤酒生产线和设备维护部门的管理水平[6]。生产线各评价指标的计算方法见表1。

表1 生产线效率指标计算Table 1 Calculation of production line′s efficiency

2 啤酒包装线效率评估实现方式

评估输入部分描述了如何绘制速度V-曲线图,如何构建总资产利用率,线毛产出率,总设备利用率和线效率的过程。实施方法部分主要从系统架构层面宏观认识系统布局,直观的体现了系统分布情况,和相关的组成部分,同时也描述了如何在生产线设备末端把开关机信号采集转化成停机记录,如何采集设备速度,如何实现合格品与残次品的技术统计。评估输出部分将具体呈现效率评估结果和设计出的系统呈现,包括包装生产线效率评估系统,包装生产线停机记录和包装生产线效率。实现了包装生产线数字化效率评估。为后续优化提供可靠的基础。

2.1评估输入

构建生产线设备速度数据。通过速度V-曲线(见图1)锁定影响生产线效率的关键设备。生产线的设计是围绕着一个关键的机器设计的,在生产线上它是一个速度最慢且最昂贵的机器,这个关键设备通常指灌酒机或吹瓶-灌装线性能主要是由这台机器衡量的。所有的设备都应该比关键设备运行的快,绘制这些速度值产生的曲线叫做V型曲线,生产线具有集瓶台,以防止机器立即关停影响上游设备[7]。

图1 速度V-曲线示意图Fig.1 Diagram of V-curve

理论上在关键设备的下游,速度呈现递增趋势,避免上游对下游造成累积发生故障。然后需要在此基础上,设计关键设备的停机相关数据格式,包含班次、日期、起始时间、终止时间、持续时长、停机分类、故障机台和故障类型信息[8]。

2.2实施方法

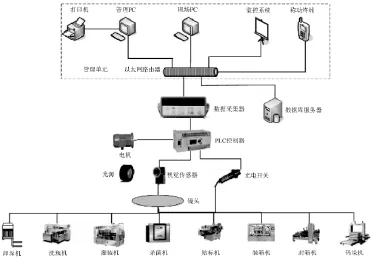

从实际布局拓扑图和层次结构两个方面展开论述生产线效率评估如何以信息系统的方式来实现。首先为了实现2.1章节里面的停机记录数据需求,设计了图2生产线网络拓扑图。

图2 生产线网络拓扑图Fig.2 Topological diagram of packaging production line

生产线网络拓扑图描述了如何在灌装包装生产线上布局效率评估系统,中间会涉及到哪些设备和技术以及输入和输出分别是什么。需要对主要设备安装可编程逻辑(programmable logic controller,PLC)控制器、数据采集器、光电开关和光电编码器。

对于设备的速率,可以利用光电开关在灌装机正常运转状态进行计数统计,然后除以对应的占用时间即可。然后实时信息通过PLC控制台把数据传递到数据采集器,由数据采集器通过局域网网络线将采集到的数据传送到服务器中;对于设备开关信号、累积产量和运行时长这些信息,同样需要通过带有光电开关和光电编码器的PLC控制台来传递,然后再经过数据采集器通过局域网网络线将数据传送到服务器中。对于停机分类信息,可以分为两部分:第一部分包括总时长、无灌装计划时间、特殊类计划时间和计划停机时间,预设在本评估系统配置模块中,这部分时间信息大多属于计划性质,如果要减少这部分损失,需要从企业管理制度上面进行优化;第二部分包括外部原因造成的停机时间和因为生产线上相关故障导致的停机时间,可以利用视觉传感器和传感器测量系统,把不同的逻辑判断加载到PLC控制器内部,比如当视觉传感器探测到酒液没有,说明属于酿造部供应不足,造成停机,属于外部原因停机。如果视觉传感器探测到库存超过一定警戒线,说明物流部原因造成停机。

在车间现场或办公室可以安装液晶电子看板,即时显示每台设备的运行状态、停机记录、累积运行时长和累积产量等相关信息。在办公室任何地点或移动电脑中也可以随时经过评估系统对包装生产线的即时工作情况和历史数据进行统计分析和查询追溯。

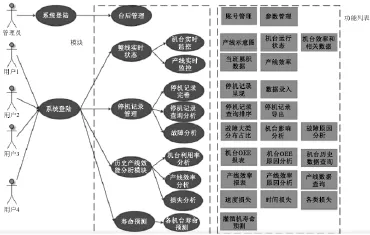

在如上拓扑网络的基础上,可以进一步将该效率评估系统设计为四大模块,如图3所示。

图3 生产线效率评估层次体系结构Fig.3 Level structure of production line′s efficiency evaluation

数据采集层通过连接生产设备的电气系统或控制系统,对设备运行实时数据进行自动采集,包括设备速率、开关机信号、产品计数、故障状态等信息[9-10]。对于复杂程度较高的设备,造成停机可能有多种因素,对各种会导致停机、低速运行、空转暂停等状态的原因进行逻辑判断定义及代码定义,以方便管控系统自动对采集上来的数据进行分类记录。网络通信层的作用是为了实时、有效地监控所有生产设备的运行情况和在软件平台上动态反映生产线信息而设计的通讯协议,包括了三部分,通信辅助服务,以太网(数据传输的直接介质),和无线网络(服务于移动客户端,如手机APP的访问),网络通信层从PLC控制台出发经由以太路由进入软件平台数据库服务层。数据服务存储层包括数据存储、数据处理和数据备份三部分,该层负责数据相关的存储和计算功能,相当于现实环境的仓库功能,会包含一些调度任务等等,该层会负责设备综合效率和整线综合效率等各项指标的计算,其中也会涉及到设备效率的六大损失。用户界面层实现用户与系统的交互,系统向用户传递生产线设备运行状态、停机记录、产线累积状态和生产线效率评估结果,用户通过系统对生产线实现有效管理。高级数据分析层负责数据统计分析,为管理决策提供各种管理报表,诊断停机故障原因,减少损失,有助于企业发现问题,从而有效提升整个生产系统的效率。

在数据服务存储层中,上面提到内嵌了生产线效率核心计算。计算原理大致如下,对采集到的原始数据按照时间划分规则对停机分类做归类处理。计算出无灌装计划时间、特殊类计划时间、计划停机时间、外部原因停机和故障时间的具体时间分布,汇聚方法可以参照第二章节评估原理做累积就可以实现。

完成了如上网络拓扑布局和层次体系结构设计之后,利用软硬件环境:PLC控制台(包含光电开关和光电编码器),以太网路由器,PC服务器,以Java开发的前端界面系统,Oracle数据库和Linux红帽系统。通过部署评估系统,然后实现对停机记录数据的获取,按照2.1节描述的时间划分规则对停机分类做归类处理。可以按照天周期,周周期,或者月周期计算出无灌装计划时间,特殊类计划时间,计划停机时间,外部原因停机和故障时间的具体时间分布。表2是汇聚了某天各类时间的分布情况,并且把时间种类对应了停机分类。

表2 停机分类汇聚Table 2 Downtime category′s cluster

2.3输出

利用2.2节评估公式,完成生产线指标总资产利用率、线毛产出率、总设备利用率和线效率的评估,可以计算出相关的效率结果见表3。

基于3.2节的设计所实现的效率评估直观呈现界面,不仅包含了设备运行状态监控和设备故障输出,同时包含了产线累积状态和生产线效率评估四项内容结果[11]。用户通过浏览器对系统进行访问,系统对访问人员进行权限设置,不同人员访问不同内容,实现分级管理。系统界面上设计导航栏于页面左侧固定不变,功能模块的划分一目了然,用户通过点击导航栏的功能分类链接,可直接在主页面进行相应的基础业务的编辑以及数据统计的展观[12-13]。系统通过图表的形式展示统计分析的结果,如以仪表盘的形式反应实时、可用率、表现性、质量指数的值。

表3 生产线效率评估结果Table 3 Evaluation results of production line′s efficiency

另外,通过点击历史停机记录按钮,也可以获取到历史停机信息,可以按照不同的方式进行搜索,也可以按照日期阶段来查阅停机记录。

在包装生产线首页输出了生产线总资产利用率、线毛产出率、设备综合利用率和线效率四项趋势图,也可以直接进入系统内容调取所有历史生产线效率分析结果。

3 总结

量化生产线总资产利用率、线毛产出率、设备综合利用率和线效率四项指标对于企业来讲有非常重要的意义[14-15]。包装工业技术的未来是信息化、高效化、绿色化、人性化的,网络信息技术的发展推动着传统啤酒工业管理模式的创新与发展。该信息管理系统重点关注了设备与整线的效率分析,实现了包装生产工厂管理层对啤酒包装线的规范化管理,用户通过该系统可实现班次、用户权限等基础业务的管理,还可通过在线监控、数据统计分析展观等功能快速发现问题,减少了生产线损失,提高了产量和效率,并从整体上提升了企业竞争力。

[1]孙照广,高发彬,刘锐.中国啤酒业装备制造使用现状和发展前景[J].酿酒,2009,36(1):30-32.

[2]毕钰珺.基于无线终端的车间生产信息管理系统设计[J].机械制造与自动化,2014,43(2):128-131.

[3]袁浩,白瑞峰,房朝晖,等.模拟啤酒生产线可视化中央监控系统设计与实现[J].实验技术与管理,2014,31(9):120-123.

[4]訾波.企业信息管理系统需求分析流程研究[J].煤炭技术,2011,30(8):281-282.

[5]唐颖,王冠,金哲堡.提高啤酒灌装线效率的研究[J].啤酒技术研究,2008(7):31-34.

[6]姚健建.基于多种管理模式协同提高啤酒灌装线效率的研究[D].广州:华南理工大学硕士论文,2015.

[7]吴鑫森.基于OEE的设备管理系统的研究与开发[D].南昌:南昌大学硕士论文,2013.

[8]李洋.OEE理论在生产线管理系统中的应用研究[J].经管视线,2010(7):54-55.

[9]YANG G F,CHEN S,PANG Y.Study on irrigation information management system based on the combination of C/S and B/S model[C].Proceeding of the 2010 Second World Congress on Software Engineering(WCSE 2010),2010.

[10]孙莉,李树刚,陶莹,等.基于B/S模式的质量信息管理系统设计与实现[J].上海交通大学学报,2010(44):175-177.

[11]LIU Y X.Study of the interaction design of man-machine interface based on product usability[J].Packag Eng,2008,29(4):81-83.

[12]MUCHIRI P,PINTELON L.Performance measurement using overall equipment effectiveness:literature review and practical application discussion[J].Int J Prod Res,2008,46(13):3517-3521.

[13]MUTHIAH K M N,HUANG S H.Overall throughput effectiveness metric for factory-level performance monitoring and bottleneck detection[J].Int J Prod Res,2007,45(20):4755-4763.

[14]MUNSON J.How to structure a battery management system:many factors must be considered in a battery management system circuit,especially packaging constraints[J].Electron Prod,2011,53(8):375-384.

[15]王程,蔡晋辉,周泽魁.啤酒液位与杂质自动检测系统的结构设计和开发[J].工业控制计算机,2004(10):14-15.

Efficiency evaluation method of beer package line

FENG Xiaobing1,LIU Wenlong2,ZHANG Wujiu1,WANG Deliang1

(1.China National Research Institute of Food&Fermentation Industries,Beijing 100015,China;2.Beijing Tai Tsing Technology Co.,Ltd.,Beijing 100080,China)

This paper explained methodology to quantify the production efficiency indexes and implementation process of packaging production line in beer enterprise,and its purpose is to evaluate efficiency packaging production line and beer enterprise fairly.This methodology includes status monitoring,data collection,analysis,calculation and output.In the process of evaluating line efficiency,all kinds of time loss were involved,such as plan time without filling,special plan time,plan downtime,external reason,failure time,and efficient product time,and each time division was specifically defined.Based on theoretical support,efficiency evaluation system were designed as well,through the interface,the effectiveness of the production line efficacy and real-time performance was verified.The significant point of the methodology is to reflect the whole status of beer production line,which can accurately reflect the efficiency and existing problem of beer enterprise.

beer packaging line;digital factory;intelligent manufacturing;line efficiency

TS261.3

0254-5071(2016)03-0165-04

10.11882/j.issn.0254-5071.2016.03.038

2015-12-10

冯消冰(1981-),男,高级工程师,博士,研究方向为生产线效率优化。