Seb油田大位移分支井技术适应性研究

邱爱民,查永进,游子卫,黄海鸿,左天青,王秀影

(1. 中国石油华北油田分公司采油工程技术研究院,河北任丘 062552;2. 中国石油集团钻井工程技术研究院,北京 102206)

Seb油田大位移分支井技术适应性研究

邱爱民1,查永进2,游子卫1,黄海鸿1,左天青1,王秀影1

(1. 中国石油华北油田分公司采油工程技术研究院,河北任丘 062552;2. 中国石油集团钻井工程技术研究院,北京 102206)

为最大限度释放稠油油层潜力,增加泄油面积,开展了大位移分支井探索。针对Seb油田的具体情况,优化了大位移分支井技术方案,对大位移分支井轨迹控制技术、钻进方式优选技术、分支井窗口成型与保护技术和减摩阻扭矩等关键技术进行了论述。水平段主井眼优化长度在900m左右,每个主井眼设计4~6个分支,各分支井眼精细优化设计长度为150~175m。采用主井眼下入筛管到分支井段、分支井用裸眼的完井方式,设计采用前进式钻进方式。采用悬空侧钻技术,保证钻柱或完井管柱能顺利通过每个分支井的侧钻点进入主井眼。通过简化钻具结构、降低钻具刚性、使用减摩减阻工具、调整钻井液性能等进行减摩减扭。实践证实,大位移分支井技术有效地提高了单井产量,可作为稠油油藏后期建产的有效手段。

大位移井;分支井;减摩减扭钻具组合;稠油油藏;碳酸盐岩;悬空侧钻

Seb油田位于古巴北部海域,为碳酸盐岩稠油油藏,是古巴与中国石油天然气股份有限公司(中国石油)合作经营开发的油田。该油田目前处于开发中后期,底水上升,产能下降较快;同时限于海油陆采的开发方式,需要采用大位移水平井开发,钻井工程成本高。为提高开发效益,采用分支井技术提高单井产量,并在控制钻井总投资情况下尽量提高井网完善程度[1]。以此为目的,在油田先导试验区开展了大位移分支井技术适应性研究与实践。

大位移分支井的井眼基本结构是以设计大位移主眼方位为主轴线,根据油藏开发要求在主井眼上按一定间隔钻出多个分支井眼,大位移分支井兼顾了大位移井和分支井的所有优点[2],可以提高单井产量、提高井网完善程度、减少区块开发总投资,实现少井多产,有利于提高最终采收率和开发效益。

1 油藏概况

Seb油田呈北东—南西走向,地层为南东倾向(图1),倾角为20°。储层岩性以石灰岩、白云岩为主,油层厚度在200m左右,埋深在1500m左右,油层底部深度在1700m左右,油藏中心距海岸的水平距离在3000m左右,陆上钻井属典型的大位移井。油田发育高孔、高渗、边水、常压稠油油藏,原油为高黏、高凝、重质原油。

2 大位移分支井技术优化方案

为降低Seb油田开采成本,设计采用海油陆采的方式,利用大位移分支井技术开发该油田。研究油藏埋深较浅(垂深为1700m),水平位移为2000~4500m,采用丛式井方式布井,主井眼布置见图1,水平段井眼间距平均为250~300m。稠油的泄油半径小,井眼井距一般应小于100m,为提高井网完善程度,需采用分支井技术,增大主井眼开采波及范围。综合考虑施工难度与井网完善程度,提出了大位移分支井组合技术方案(图2),所有主井眼要贯穿油藏,方案一分支井布置在油藏的中上部,方案二分支井布置在油藏中下部,这两种方案形成交错式布置格局,实现了油藏高效开发。

井眼轨迹设计为大井斜大位移井,从油藏上部逐渐穿透油层,这种方式在油层厚度较大(400m左右)时油层打开程度高,延伸轨迹较长(800m左右)。方案一能充分开发油藏中上部油层,减少液体在通道中的流动阻力;方案二能有效地开发下部油层。针对Seb油田碳酸盐岩稠油油藏特征,采用两种方案结合使用,优化油藏横向上的井眼轨迹布置,同时优化纵向上的井眼轨迹布置,能达到较好的效果,充分发掘油藏潜力,使单井的控制泄油面积增大[3],有利于单井长期高产稳产。

Seb油田先导试验区通过先导试验探索,优化分支的数目,优化分支井眼长度和各分支与主井眼的夹角[4],认为水平段主井眼设计长度在900m左右,每个主井眼设计4~6个分支,各分支井眼精细优化设计长度为150~175m。

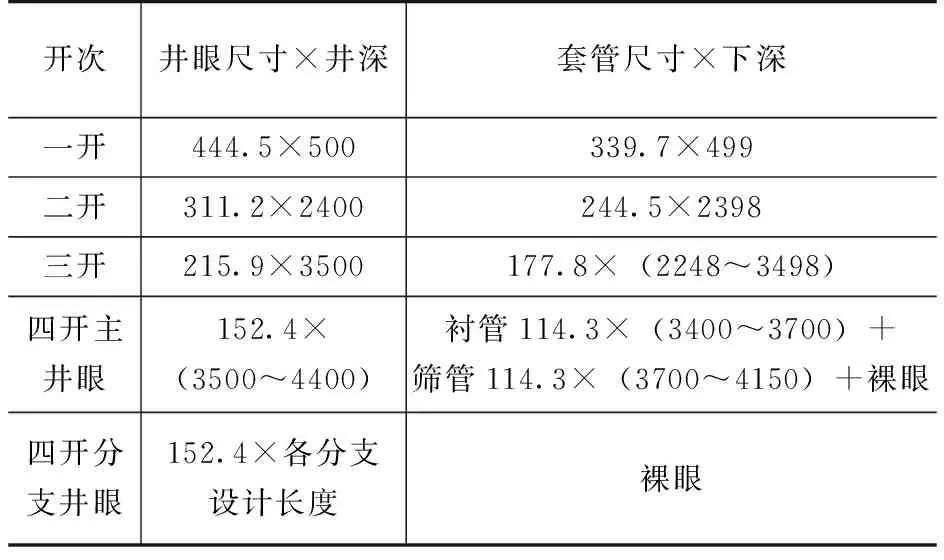

大位移分支井采用4开井身结构,φ339.7mm表层套管主要封隔松软地层;φ244.5mm技术套管主要封隔上部复杂地层;φ177.8mm技术套管封固油层顶部以上的不稳定地层和断裂带;主井眼采用衬管(φ114.3mm)+筛管(φ114.3mm)+裸眼,各分支井眼均采用裸眼完井方式(表1)。

表1 井身结构设计表

3 大位移分支井关键技术

3.1 大位移分支井轨迹控制

Seb区块储层岩性以石灰岩、白云岩为主,强度硬,成岩性好,施工过程中表现出造斜率偏低的特性,二开用311.2mm大尺寸井眼,井眼轨迹控制难度较大。经实践,采取以下技术措施:

(1)优化井眼轨迹设计。采取双增剖面进行施工,一次性增斜至70°左右后稳斜,二次增斜到钻水平井及分支井的设计要求,并对每开次井眼轨迹进行精细化设计[5],及时调整井眼轨迹,满足进入油层靶区时井眼轨迹的要求。

(2)精细优化钻具组合设计。增大单弯钻具上部钻铤的刚度,增加钻头侧向力,从而增加钻具的造斜能力[6],使用1.83°的φ203mm单弯动力钻具钻进。

(3)优化钻井参数。通过调整优化钻井参数(钻压、排量和转速等),保障设计要求的造斜率。

(4)随钻测量技术。精确控制盲区钻具长度,及时测斜并预测井底参数。

(5)套管防磨技术。大位移分支井施工作业时间长,频繁起下钻对套管及套管附件磨损严重,为保证管鞋处井眼轨迹的顺滑性,可以使用套管防磨接头等工具。

3.2 优选钻进方式

目前分支井钻进方式主要有前进式和后退式两种。Seb油田大位移分支井采用主井眼下入筛管到分支井段、分支井用裸眼的完井方式。根据完井方式,结合储层岩性特点,设计采用前进式钻进方式。其井眼结构如图3所示。当主井眼全部钻完后,起出钻具,更换通井钻具通井,下钻至主井眼井底,起钻前向主井眼替入无固相完井液。前进式钻进可减少起下钻次数,大幅度缩短施工周期,提高完井筛管下入成功率,减小分支井的钻井复杂事故,有利于完井优化[7]。

3.3 分支井窗口的成型与保护技术

大位移分支井前进式钻井作业的关键是钻主井眼(A—B),采用悬空侧钻技术,悬空侧钻后的井眼轨迹必须保证钻柱或完井管柱能顺利通过每个分支井的侧钻点,进入主井眼。

悬空侧钻的原则是各分支井眼在主井眼的侧上方方向,侧钻后主井眼和分支井眼呈“树杈”状,分支井眼窗口是主井眼和分支井眼过渡的关键;侧钻窗口的质量对后续施工起重要作用,主井眼和分支井眼之间随着井眼的延伸,其“树杈”状夹壁墙也逐渐增厚[8]。保持“树杈”状夹壁墙高质量、大厚度非常重要,首先有效防止钻具再进入已注入完井液的分支井眼,确保主井眼始终在各分支井眼的侧下方,使钻具或完井管柱在重力作用下沿着主井眼下入;其次侧钻过程中要快速形成夹壁墙,要求成型的夹壁墙在垂直和水平两个方向上均有一定的厚度和强度[9],防止夹壁墙地层在重力作用下发生坍塌;最后,施工过程中还应通过控制起下钻速度、提高钻井液防塌性能、选用刚性小的钻具、简化钻具结构等措施保

护“树杈”状夹壁墙。

3.4 减摩减阻技术

大位移分支井的管柱摩阻和扭矩很大,严重影响了钻进作业,使高井斜角长稳斜段的“托压”严重,钻柱在重力作用下躺在井眼的低部位上产生较大的摩阻和扭矩。随着井深增加,摩阻和扭矩相应加大。经研究,采取以下减摩减扭技术措施:

(1)精细优化井眼轨迹设计,保证大位移井眼轨迹的顺滑性。

(2)简化钻具结构、降低钻具刚性。精细设计钻柱组合,采用倒装钻具组合设计,用加重钻杆代替钻铤并安装在上部小井斜角(不大于40°)或直井段的钻柱中,改变钻压的传递方式,由传统的下部钻铤拖拽钻柱改变为上部加重钻具,重力轴向下压推动钻柱来传递钻压。

(3)使用减摩减阻工具。Seb油田大位移分支井钻柱组合设计中使用了AG-itator水力振荡器,利用液力轴向振荡钻柱改变钻柱静摩阻为滑动摩阻,降低了摩阻和扭矩。

(4)调整钻井液性能。Seb油田大位移分支井采用海水无固相聚合物钻井液体系[10],优化了钻井液性能,增加井眼清洁效果,减小摩阻和扭矩。

4 大位移分支井应用效果

Seb油田先导试验区首次进行了大位移分支井技术探索,目前已实施1口井,各分支井眼参数见表2。

表2 大位移分支井井眼技术指标表

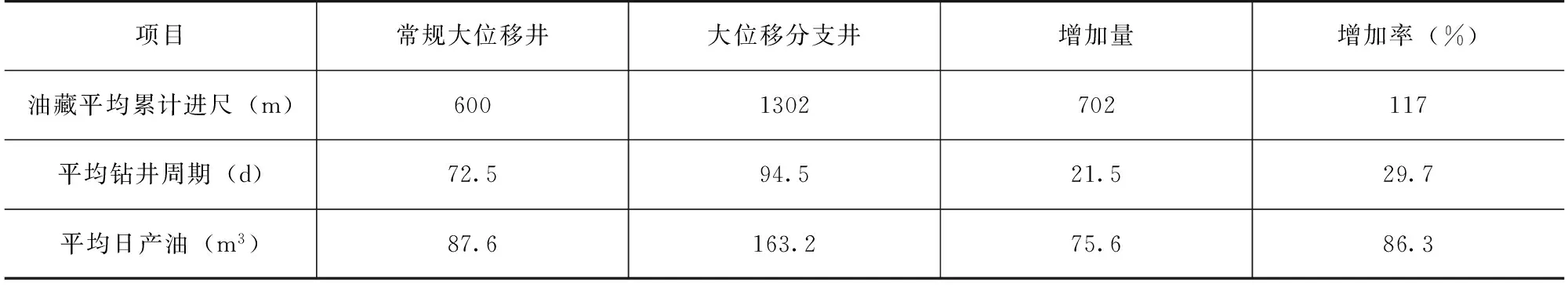

Seb油田大位移分支井由于进尺相比常规大位移水平井增加了702m,钻井周期增加了21.5天,钻井成本比平均大位移井增加了20.7%;但是,日产油量提高了86.3%,相比于Seb油田常规大位移井日产油87.6m3/d,采用大位移分支井产油量达到163.2m3/d(表3),单井日产量增加了76m3/d,大位移分支井单井全年累计产油量可达到5.95×104m3,已取得了良好的开发效果。

表3 分支井完井效果技术指标对比

5 结论与建议

(1)Seb油田稠油开发采用大位移分支井技术,预计可在碳酸盐岩稠油油藏后期开发中取得良好的效果。

(2)针对Seb油田的具体情况,提出了交叉式大位移分支井技术方案,使井眼轨迹在油藏的横向、纵向上得到精细优化,充分发掘油藏整体潜力,实现长期高产、稳产。

(3)Seb油田的井眼轨迹控制、导向钻井及随钻测量、套管防磨、前进式悬空侧钻、分支井眼窗口成型与保护、管柱减摩减阻等技术已形成适合碳酸盐岩等坚硬地层大位移分支井的钻井关键技术系列,为古巴油田稠油油藏大位移分支井开采提供了新的开发思路。

[1]王灵碧,葛云华. 国际石油工程技术发展态势及应对策略[J]. 石油科技论坛, 2015, 34(4): 11-19.

[2]刘明炎,吉双文. 地质导向技术在鱼骨状水平分支井施工中的应用[J].石油地质与工程,2007, 21(增刊):76-79.

[3]张厚青, 刘冰, 徐兴平,等. 底水油藏中水平井的合理位置优化研究[J]. 青岛大学学报(工程技术版),2011, 26 (4): 68-72.

[4]倪攀,张鸿妍,夏志华,等. 古巴SEB-20大位移水平井钻井设计与施工[J]. 非常规油气,2015,2(4):63-69.

[5]耿应春,孙铭新. 胜利油田鱼骨状水平分支井钻井技术[J]. 石油钻采工艺,2007,29(5):20-22.

[6]陈芳泽,石彬,李康,等. 延长油田西部边底水油藏水平井优化设计与效果分析[J]. 非常规油气,2015,2(5): 49-54.

[7]Metcalfe P. Multilateral Applications from the North Sea to the South China Sea[C]. SPE conference on opportunities with multilateral drilling, Stavanger, 9,Feb. 1995.

[8]Brodersen F. Achievements in Drilling and Completion of Multiple Lateral Drainholes in Chalk Reservoirs[C]. presented at the SPE conference on Opportunities with Multilateral Drilling, Stavanger, 9,Feb. 1995.

[9]胥豪,闫振来,牛洪波. 稠油热采鱼骨状水平分支井钻井实践——以沾18-支平1井为例[J]. 石油地质与工程,2010,24(1):98-100.

[10]杨金荣,贾建文,穆西伟. 古巴GBO-103大位移井钻井液技术[J]. 钻井液与完井液,2011, 28 (6):35-38.

Research on the Technical Adaptability of Multilateral Extended Reach Wells in Seb Oilfield

Qiu Aimin1,Zha Yongjin2,You Ziwei1,Huang Haihong1, Zuo Tianqing1,Wang Xiuying1

(1.PetroleumProductionEngineeringResearchInstituteofPetroChinaHuabeiOilfieldCompany,CNPC,Renqiu,Hebei062552,China;2.CNPCDrillingResearchInstitute,Beijing102206,China)

In order to tap the potential of heavy oil reservoir to the maximum extent, and increase the area of oil drainage, the research of multilateral extended reach well has been conducted. According to the specific situation of Seb oilfield, the technical scheme of multilateral extended reach well was optimized, and discussed such key technologies as the trajectory control, drilling methods, the formation of window and its protection, friction and torque reduction, etc. Optimal main hole length in horizontal section is about 900m, each main hole has 4 to 6 branches, each branch is designed to have a length of 150m to 175m. The screen pipe can be run in the main hole and extended to the front end of branch hole that remains open hole. Forward drilling mode and direct sidetracking are adopted, i.e. no cement plug and whipstock are needed, so as to ensure the drill string or completion string passing the sidetracking point smoothly into the main hole. Several measures have been taken to lower the friction and drag, including simplified drill string assembly with low rigidity, the tools with low friction and drag, adjustment of drilling fluid performance, etc. It has been proved that the technology of multilateral extended reach wells can effectively improve the yield of single well, which should be an effective means to increase the production of heavy oil reservoir in the later period.

Extended Reach Well;Multilateral Well;Friction and Torque reduction BHA;Heavy Oil Reservoir;Carbonate Formation;Direct Sidetracking

邱爱民(1985年生),男,硕士,助理工程师,现从事钻完井设计及技术研究。邮箱:cyy_qam@petrochina.com.cn。

TE256

A