聚丙烯疏水膜处理低浓度氨氮废水的试验研究

李志强

(北京赛科康仑环保科技有限公司,北京100083)

聚丙烯疏水膜处理低浓度氨氮废水的试验研究

李志强

(北京赛科康仑环保科技有限公司,北京100083)

通过实验考察了聚丙烯疏水膜对低浓度氨氮废水的单级氨氮脱除率,研究了废水中的盐、钙离子和有机物等对疏水膜脱氨能力的影响。结果表明,聚丙烯疏水膜对低浓度氨氮废水的单级氨氮脱除率为50%~60%,废水中的盐分会对疏水膜的脱氨效率产生不利影响,钙离子和有机物短期内对疏水膜的脱氨效率影响不大。

疏水膜;单级氨氮脱除;冶金废水

氨氮可导致水体富营养化,对鱼类及水生生物有毒害作用〔1〕。冶金行业是氨氮废水的一个重要来源。对于冶金行业的低浓度氨氮废水(氨氮<5 000 mg/L),成熟的处理方法有吹脱法、汽提精馏法、硝化-反硝化法、厌氧氨氧化法、离子交换法、化学沉淀法和疏水膜吸收法〔2〕。吹脱法投资成本低,但出水不达标,易造成二次污染〔3〕;汽提精馏法对氨氮去除效果好(出水氨氮≤15 mg/L),可回收高浓度氨水(≥15%),具有经济效益,但投资和运行成本高,主要适于高浓度氨氮废水的处理〔4-5〕;冶金行业氨氮废水的盐浓度一般较高,毒性大,不宜采用生化法处理〔5〕;离子交换法效果好,但运行成本昂贵〔5-6〕;冶金行业的低浓度氨氮废水一般含有重金属,用化学沉淀法处理时药剂消耗大,有危险废渣产生〔7〕。

与以上几种方法相比,疏水膜法的氨氮去除效果好、投资和运行成本低、无二次污染且占地面积小〔8〕。但冶金行业氨氮废水成分复杂,膜材料易受污染,脱氨性能会下降。因此,除不断改进膜材料外,研究各种不利因素对疏水膜脱氨性能的影响程度也具有重要意义。笔者以疏水膜的单级氨氮脱除率为评价指标,研究废水中的盐、钙离子、有机物种类及浓度对疏水膜脱氨性能的影响,以期为疏水膜脱氨技术的工程实践提供理论依据。

1 试验部分

1.1膜组件

试验膜组件采用天津某企业生产的FYPP0440-1型特种聚丙烯中空纤维疏水膜组件,膜管直径90 mm,长度1 150 mm,推荐运行通量250 L/h,膜丝外径0.5~0.6 mm,壁厚65~75 μm,膜面积21~22 m2,微孔孔径0.1~0.3 μm。

1.2试验原理

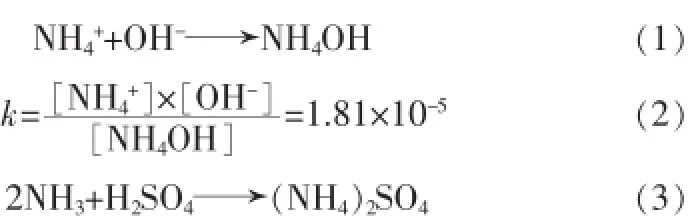

废水中的NH3-N在酸性和中性条件下主要以NH4+形式存在,加入碱液后,NH4+与OH-反应转化为易挥发的游离态氨分子(NH3)。当含氨废水通过疏水膜时,在膜两侧的压力差作用下,废水中的NH3选择性透过疏水膜,并被膜另一侧流过的酸液吸收。

从式(1)可知,OH-加入量是影响NH4+转化率的关键因素。根据式(2),若使废水中85%以上的NH4+转化为游离态NH3,需废水pH≥10。若保证游离氨完全被吸收,吸收液pH需≤2。

1.3试验装置

聚丙烯疏水膜脱氨试验装置如图1所示。

图1 聚丙烯疏水膜脱氨试验装置

1.4试验步骤

先向氨吸收槽中装入250 L左右的自来水,然后将硫酸槽中的93%工业硫酸打入氨吸收槽,调节溶液pH≤2。用工业级硫酸铵配制250 L氨氮废水,装入废水槽中。将碱液打入废水槽内,调节废水pH≥10。含氨废水经提升泵作用进入保安过滤器,然后从底部进水口进入疏水膜组件中,脱氨后的废水从膜顶部出水口流出,进入残水槽或循环入废水槽。氨吸收液经提升泵作用从膜底部外侧进水口进入,吸收通过膜的游离氨后从膜顶部外侧出水口流出,循环入氨吸收槽。待达到设定时间,设备停止运行。取样、分析废水中的剩余氨氮,计算氨氮脱除率。

2 结果与讨论

2.1聚丙烯疏水膜的单级氨氮脱除率

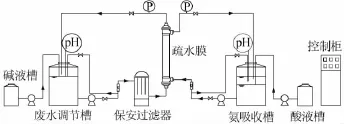

配制250 L氨氮质量浓度分别为50、500、2 500、5 000 mg/L的氨氮废水,用氢氧化钠调节废水pH至11,用硫酸调节吸收液pH为2。考察不同浓度氨氮废水的单级氨氮脱除率,如图2所示。

图2 聚丙烯疏水膜对不同浓度氨氮废水的单级氨氮脱除率

图2中,当进水流速相同时,不同浓度氨氮废水的单级氨氮脱除率基本一致。对于同一浓度的氨氮废水,进水流速不同,单级脱氨率则有差异。对于特定的疏水膜,需将进水流速调至合理的范围,才能保证较好的脱氨率。如某企业的低浓度氨氮废水水量为10 m3/h,若单支疏水膜的进水流速为250 L/h,则单级需要40支膜,膜投资为80 000元(单支膜按2 000元计);若单支膜进水流速为500 L/h,则膜投资为40 000元,价格相差1倍。

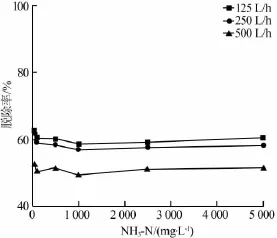

疏水膜对不同浓度氨氮废水的循环脱氨能力如图3所示。

图3 聚丙烯疏水膜对不同浓度氨氮废水的循环脱氨能力

以氨氮为5 000 mg/L的废水为例,第1次循环的脱氨率为 56.1%,第2~8次的脱氨率分别为56.5%、55.2%、54.7%、53.4%、54.6%、53.1%、56.5%,第8次循环后,氨氮质量浓度降到15 mg/L以下。

设定废水氨氮质量浓度为c mg/L,出水达标要求≤15 mg/L,疏水膜组件单级平均脱氨率为50%,则膜组件级数(x)计算公式为0.5x≤15/c。当氨氮质量浓度为5 000 mg/L时,求得x≥8.4,与试验结果基本一致。

2.2盐分种类及浓度对疏水膜脱氨性能的影响

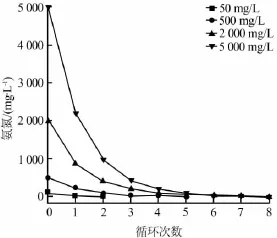

用工业级硫酸铵、氯化钠、硫酸钠和硝酸钠配制不同盐浓度的氨氮废水(氨氮质量浓度均为2 000 mg/L)。在废水pH为11、吸收液pH为2的条件下,考察盐分种类和盐浓度对氨氮脱除效果的影响,结果如图4所示。

从图4可以看出,随着盐质量浓度的增加,聚丙烯疏水膜的单级氨氮脱除率逐渐降低,当盐的质量浓度超过100 g/L时,单级氨氮脱除率降至50%以下。此外,含硫酸钠废水的单级氨氮脱除率低于氯化钠,而氯化钠又低于硝酸钠。这是因为废水中的盐浓度较高时,离子的浓度须由活度代替,而活度会受到溶液盐浓度的影响。

图4盐分种类及浓度对疏水膜脱氨效果的影响

活度与浓度的关联式为:

式中:α——组分活度;

c——组分浓度;

γ——活度系数。

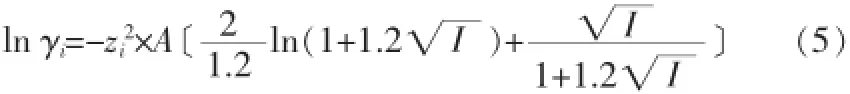

李以圭〔9〕在Bromley模型的基础上提出一种多组分强电解质水溶液中单一离子活度系数的经验关系式,如式(5)所示。

式中:A——Debye-Huckel理论常数,与温度、溶剂

有关;

I——溶液离子强度,mol/L;

zi——第i种离子的电荷数。

式中:ci——第i种离子的浓度;

zi——第i种离子的电荷数。

在氨氮质量浓度为2000mg/L、氯化钠为100g/L、pH为11的废水中,NH4+为0.14 mol/L、Na+和Cl-为1.7 mol/L、SO42-为0.07 mol/L、OH-为0.001 mol/L,则离子强度I=0.5〔0.14×12+1.7×(-1)2+1.7×12+0.07× (-2)2+0.001×(-1)2〕=1.91。

经查阅资料〔10〕,25℃时Debye-Huckel理论常数A≈0.509。

对于NH4+、Na+、Cl-和OH-,z=+1或-1,则lnγi=-1×,求得γ(NH4+)=γ(OH-)=0.335。

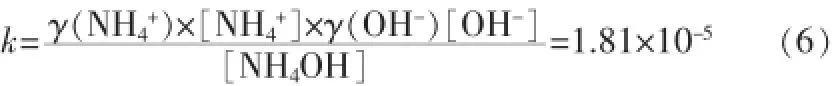

高盐溶液中NH4+与OH-的反应平衡为:

求得,NH4OH或NH3占废水中全部氨氮的86.13%。

同理,氯化钠质量浓度为10 g/L时,离子强度I= 0.38,求得 γ(NH4+)=γ(OH-)=0.522,计算可知NH4OH占废水氨氮的93.81%。 由以上计算可知,相同pH下溶液盐浓度越高,废水中的游离态NH3比例就越小,疏水膜的单级脱氨率就越低,与试验结果规律一致。

盐分为硫酸钠和硝酸钠时同样遵循上述规律。氨氮质量浓度为2 000 mg/L、硝酸钠为100 g/L、pH= 11的废水中,NH4+为0.14 mol/L,Na+和NO3-为1.18 mol/L,SO42-为 0.07 mol/L,OH-为 0.001 mol/L,则离子强度I=1.39,求得γ(NH4+)=γ(OH-)=0.369,计算可知NH4OH占废水氨氮比例为88.26%。

氨氮质量浓度为2 000 mg/L、硫酸钠为100 g/L、pH=11的废水中,NH4+为0.14 mol/L,Na+和SO42-为1.18 mol/L,SO42-为0.774 mol/L,OH-为0.001 mol/L,则离子强度I=2.32,求得γ(NH4+)=γ(OH-)=0.315,计算可知NH4OH占废水氨氮比例为84.60%。

综上可知,当盐分质量浓度为100 g/L时,硝酸钠废水中NH4OH比例最高,氯化钠次之,硫酸钠最低。因此,对于氨氮和盐质量浓度相同的废水,影响聚丙烯疏水膜脱氨能力的因素顺序为硫酸钠>氯化钠>硝酸钠,这一结论与试验结果一致。

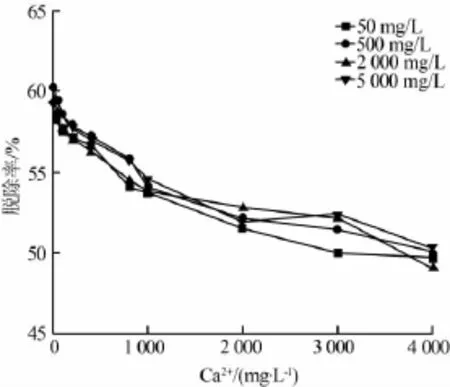

2.3钙离子对疏水膜脱氨性能的影响

与氢氧化钠相比,用石灰调节酸性氨氮废水的运行成本更低。但用石灰调节硫酸铵废水时,溶液中会有硫酸钙沉淀生成,过滤后溶液中仍含有一定量的Ca2+和SO42-。当废水进入疏水膜组件后,CaSO4会在膜表面形成结垢,造成膜堵塞,从而影响脱氨性能。采用20%石灰乳调节硫酸铵废水,过滤,向滤液加入碳酸钠进行不同程度的除钙软化。取软化后的滤液作为聚丙烯疏水膜的进水,考察不同钙浓度的氨氮废水的单级脱氨效果,见图5。

由图5可知,废水中Ca2+的存在对聚丙烯疏水膜的单级氨氮脱除率有一定影响,但影响不显著。这是因为钙离子对膜材料的主要影响是造成膜结垢堵塞,短时间内硫酸钙、氢氧化钙、碳酸钙等物质没能在膜材料表面形成结垢,因而对疏水膜的脱氨效率影响不大。但长时间就会在膜表面形成一层结垢,继而影响膜的通量和脱氨能力,因此工程实践中应尽量在进膜前对废水进行脱钙预处理。

图5 疏水膜单级氨氮脱除率随Ca2+质量浓度的变化趋势

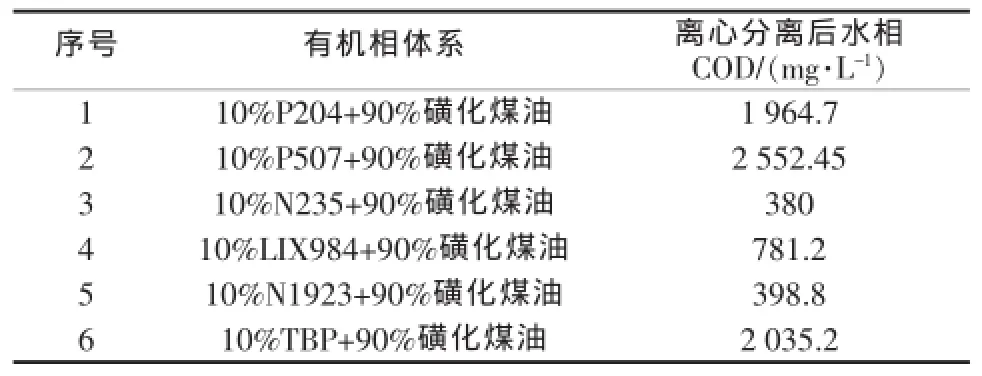

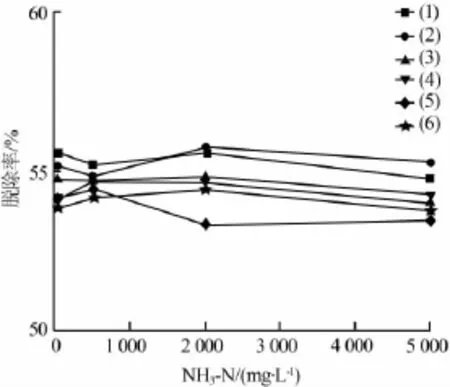

2.4有机物对聚丙烯疏水膜脱氨性能的影响

萃取技术是冶金行业的常用手段,冶金氨氮废水中往往含有部分有机物,主要体现为COD。用6种萃取剂P204、P507、N235、N1923、TBP和LIX984分别与磺化煤油配制成体积分数为10%的有机相,将此6种有机相分别与等体积的硫酸铵废水均匀混合30 min,然后静置分相。从所得的水相中取样测定COD,结果见表1。

表1 与不同有机相体系混合分离后的水相COD

聚丙烯疏水膜对以上6种体系制备废水的氨氮脱除效果如图6所示。

图6 有机物含量对疏水膜脱氨性能的影响

从图6可以看出,各个体系下的废水单级脱氨率基本稳定在55%左右,有机物种类及浓度短期内对疏水膜的脱氨率影响不大。这是因为油类有机物会污染膜材料,致使膜材料由疏水性变为亲水性,从而影响膜的脱氨能力,但在短时间内膜材料受污染程度不深,因而膜材料的脱氨效率下降不明显。但综合考虑膜的寿命和投资成本,工程应用中需要在进膜之前预先去除废水中的有机物。

3 结论

(1)聚丙烯疏水膜对低浓度氨氮废水的单级氨氮脱除率基本在50%~60%,膜组件级数计算公式为0.5x≤15/c。(2)盐分对聚丙烯疏水膜的单级氨氮脱除率有不利影响,盐分越高,氨氮脱除率越低。若保证疏水膜单级氨氮脱除率在50%以上,废水中的盐需<100 g/L。(3)短时间内,疏水膜的脱氨效率受废水中钙离子和有机物浓度的影响不大,但为避免膜的堵塞和污染,工业应用中需要预先去除氨氮废水中的钙离子和有机物。

[1]刘健,李哲.氨氮废水的处理技术及发展[J].矿冶工程,2007,27 (4):54-60.

[2]张仁志,褚华宁,韩恩山,等.氨氮废水处理技术的发展[J].中国环境管理干部学院学报,2005,15(3):91-94.

[3]胡允良,张振成.制药废水的氨氮吹脱试验[J].工业水处理,1999,19(4):9-21.

[4]李健昌,罗仙平.氨氮废水处理技术现状和发展[J].四川有色金属.2008,9:41-44.

[5]黄骏,陈建中.氨氮废水处理技术研究进展[J].环境污染治理技术与设备,2002,3(1):65-68.

[6]许国强,曾光明,殷志伟,等.氨氮废水处理技术现状及发展[J].湖南有色金属,2002,18(2):29-33

[7]李柱,杜国勇,钟磊.化学沉淀法去除废水中氨氮实验研究[J].天然气化工:化学与化工,2009(4):24-26.

[8]王冠平,方喜玲,施汉昌,等.膜吸收法处理高氨氮废水的研究[J].环境污染治理技术与设备,2002,3(7):56-60.

[9]李以圭.电解质溶液理论[M].北京:清华大学出版社,2005:315-321.

[10]李以圭.金属萃取热力学[M].北京:清华大学出版社,1988:76-77.

Experimental study on the treatment of low-concentration NH3-N wastewater by polypropylene hydrophobic membrane

Li Zhiqiang

(Beijing Cycle Columbus Environmental Protection Science&Technology Co.,Ltd.,Beijing 100083,China)

Through experiments,the single-stage removing rate of NH3-N from low-concentration NH3-N wastewater by polypropylene hydrophobic membrane has been investigated.The influences of salt,calcium ions,organism,etc. on the removing capacity of hydrophobic membrane for ammonia are studied.The results show that the single-stage removing rate of NH3-N from low-concentration NH3-N wastewater by polypropylene hydrophobic membrane is 50%-60%and salinity in the wastewater has disadvantageous influences on the removing capacity of hydrophobic membrane for ammonia.Calcium ions and organism have little influence on the removing capacity of hydrophobic membrane for ammonia in a short time.

hydrophobic membrane;single-stage removal of NH3-N;metallurgical wastewater

X703

A

1005-829X(2016)08-0069-04

李志强(1988—),硕士,工程师。电话:15811182322,E-mail:zqli@saikekanglun.com。

2016-07-10(修改稿)