橇装式油井套管气利用换热装置的研究与应用

冯恩山,周魁修,王光明,李日科

(中国石化江苏油田分公司采油三厂,安徽 天长 239300)

橇装式油井套管气利用换热装置的研究与应用

冯恩山,周魁修,王光明,李日科

(中国石化江苏油田分公司采油三厂,安徽 天长 239300)

复杂小断块油田油井分散,油井套管气生产单井产气量差别大,随油井分布而分散,利用难度大。为了有效利用这些套管气资源,通过对油井产气量与换热负荷的计算,确定了相应的匹配关系,把套管气燃气供给、热能转换、循环供热、外置换热器、自动控制等部分设计成一个撬块,研发了橇装式油井套管气利用换热装置。该装置实现了橇装化、模块化和智能化,解决了单井点套管气的利用,提高了生产效益。

油井套管气 橇装设计 自动控制 热能转换 生产成本

随着国家发展战略的转移,气资源越来越受到青睐,油井套管气作为一种原油生产伴生资源,也越来越引起重视。油井套管气存在单井产气量差别大,随油井分布而分散,利用难度大、效益低的特点,整装区块油井可通过集输管线集中利用,但对于复杂小断块油田边远零散生产点,采用车拉油集输不利于集中利用,造成资源的浪费和环境污染;且保温方式一般采用电加热,需要耗费大量的电能。为此,研发了橇装式油井套管气利用换热装置,以解决单井点套管气的利用,提高生产效益。

1 研发目的及要求

换热装置能够通过燃烧油井套管气,产生恒温恒压的热水来加热原油或伴热原油管线,达到有效利用资源,节约生产成本,保护环境的目的。换热装置具有橇装化、模块化和智能化的特点,且性能稳定,安全可靠,管理方便,体积小、占地少,能适应野外生产的要求[1]。

换热装置的关键是要解决套管产气量与换热装置负荷匹配的问题[2],通过测算套管产气量,研究地面设施所需热量负荷,采取可变功率和最大功率相结合的方式,解决油井产出伴生气量与井站热功率需求的矛盾。

2 设计与加工

设计的换热装置由套管气燃气供给、热能转换、循环供热、外置换热器、自动控制和橇装部分组成。

2.1 热能转换部分设计

换热装置的大小由套管气总量和加热原油所需的热量决定。设计以单井常用30 m3储油罐计算:长×宽×高=6 000 mm×2 400 mm×2 500 mm。

(1)储油箱(罐)散热损失:

传热方程:W=KF△T

(1)

式中,W为热负荷,W;K为传热系数,W/(m2·℃);F为传热面积,m2;△T为传热温差,℃。

每平方保温层外表面的散热量计算公式为:

(2)

式中:T0为储油罐内油温度,℃;Ta为外部环境温度,℃;b1为储油罐钢板厚度,m;b2为储油罐与外部保温层夹层,m;b3为保温层厚度,m;αs为表面放热系数,W/(m2·℃);λ1为储油罐钢板导热系数,W/(m·℃);λ2为储油罐与外部保温层夹层平均导热系数,W/(m·℃);λ3为保温层导热系数,W/(m·℃)。

将上述数据代入散热量计算公式,则

q=12.96 J/(m2·s)

油罐1 h总体散热量

Q散=qAT=12.96×70.8×3 600÷1 000

=3 303 kJ/h

(2)原油加热所需热量:

原油总量按实际容量的80%(24 m3):

Q=Cm△T

(3)

式中:Q为能量,J;C为物质的比热容,kJ/(kg·℃);m为质量,kg;△T为温升,℃。

查表:

原油C=2.1 kJ/(kg·℃),m=24×900=

21 600 kg,△T=(50-30)=20 ℃,则

Q加=2.1×21 600×20=907 200 kJ

若加热12 h,则每小时所需热量为75 600 kJ/h。

Q=Q散+Q加=3 303 +75 600=78 903 kJ/h

(4)套管气产生的热量:

套管气产量:最小20 m3/d,最大50 m3/d。

套管气热值:套管气主要成份为C1-C5的烷烃,即甲烷、乙烷、丙烷、丁烷和戊烷的混合物,此外还有一些非烃气体,如二氧化碳、硫化氢等。含量因区块不同而有差别,分析套管气中甲烷占75%以上,乙烷占5%~12%,丙烷占4%~10%,丁烷及戊烷占2%~5%。由此可见,伴生气的热值接近并高于天然气,为39 710 kJ/Nm3

燃烧伴生气每小时产生的热量:

Qmin=20×39 710/24=33 091 kJ/h

Qmax=50×39 710/24=82 729 kJ/h

1.2.1.2.3清扫由副组长列出值日表,落实到人,严格执行治疗室的清洁工作,建立卫生规范,打扫要彻底,脏污要清除干净,不留死角,桌面及地面每日用消毒剂擦拭两次,同时也可要求保洁人员参与其中,共同维护工作场所干净、明亮,对于医疗垃圾处理,要遵守相关规定严格执行。

(5)加热炉选型:

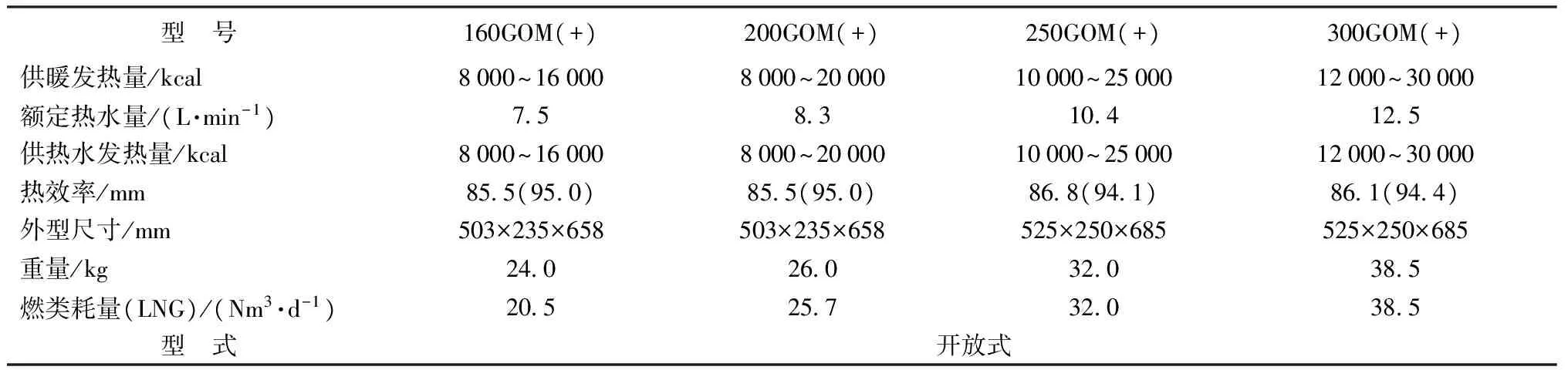

根据以上计算,加热装置选用热功率为25 kW的壁挂式燃气热水加热装置[3],其技术参数见表1。

表1 燃气加热装置技术参数

注:表中250GOM(+)为冷凝式壁挂炉,热功率为25 kW。

2.2 循环供热部分设计

壁挂炉在系统中为热量制造中心,所产生的热水通过循环泵供应到储油箱的盘管,盘管加热油箱中的原油[2]。循环水在伴热水管中循环,加热管道中的原油。25 kW壁挂式加热炉的循环量为2 m3/h;盘管的水力损失约为15 m;选用循环泵流量为4 m3/h,扬程为15 m,以满足循环需要。

2.3 燃气供给部分设计

根据油井套管气特点:气压不稳定,一般在0.1~0.5 MPa,特殊情况还会更高;气的品质差,杂质较多,含有较多的污水、油滴,一般加热装置不宜直接使用,否则会影响其可靠性,降低使用寿命。设计采用减压、分离、净化和稳压处理(见图1)[1],以达到加热炉燃气要求。

图1 燃气供给系统处理流程

压力的高低决定着进入装置的气体流量,为使套管产出气稳定进入加热炉,采取三级稳压[4],即:一级采取定压放气阀,出口压力控制在0.5 MPa,多余气量通过流程放入生产罐;二级采用气体减压阀,压力可减至15 000 Pa;进入三级减压阀,出口压力一般为1 500 Pa。减压阀出口压力可以调整。

用气量由外部热负荷决定。若装置采用自动恒温控制,当温度达到设定值时,燃气量会减少或关闭,此时套管气压力上升。为避免压力上升的影响,设计了定压放气阀将多余气体排入生产罐内,以保持压力稳定。

供气的品质决定着装置燃烧的可靠性与效率。采用高效微型气液分离净化器和自动排污技术,实现油井套管气所携带液体的分离排放。套管气经旋风分离器实现气液初步分离后进入二级分离装置,完全实现气液分离后的燃气流向燃气过滤器,过滤器将杂质滤去,净化气体,满足燃烧器燃烧的要求。

2.4 外置换热器设计

为满足管线加热方式需求,在装置的外侧设置蛇形管换热器,换热器壳程与装置的水循环相通,用来加热原油,设计换热器的热功率为25 kW,原油进出口管径为DN50PN2.5,承压2.5 MPa,换热器为单回程,传热面积最小设计1.1 m2,允许原油的最大流量为3.76 t/h。

2.5 自动控制部分设计

主要对以下参数进行控制:储油箱油温、循环水温度、加热装置水位和燃气压力,控制对象为循环泵、燃烧器及燃烧器电磁阀、补水电磁阀[5]。

2.5.1 控制系统原理

根据控制参数设计了系统控制图(见图2)。

图2 控制系统原理

2.5.2 控制功能

(1)水位自动控制:膨胀水箱上有三个水位传感器,高水位时关,低水位开,极低水位时停止整个换热装置的工作。

(2)储油箱恒温控制:可设定温度0~99 ℃,启动滞后值为5 ℃,当温度达到设定值时循环泵停止。

(3)燃烧启停控制:加热装置内设炉水温度传感器,启动滞后值为5 ℃,当温度达到设定值时燃烧关闭。

(4)壁挂炉运行控制:水箱水位检测正常才能开启;壁挂炉启停由燃气压力控制,当燃气压力大于设定的压力上限时,控制器输出停止燃烧信号,壁挂炉进入燃烧负荷调节关闭状态,直至停止燃烧。

(5)多台联动控制:联控系统具有单控/联控运行模式,可根据实际情况自动控制多台壁挂炉的启停,完成多炉、多机组的安全运行、科学管理和平衡;单控运行时各机组能独立实现工况检测和全自动运行。

(6)安全保护:系统能直观显示和报警(声光)处理以下内容:

a.燃烧熄火故障与保护;

b.燃气压力高、低显示;

c.锅炉水位极低故障与保护;

d.系统温度监测与传感器故障保护;

e.系统断电监测与保护;

f.系统出现温度超温、水箱水位极低、壁挂炉过热、燃气压力异常(高或低)等故障时紧急停炉,需人工复位才能再次运行。

2.5.3 其他功能

(1)设置运行参数:设置壁挂炉全自动运行所需压力、温度等参数。

(2)信息处理:将现场采集的信号进行智能数据分析统计,完成故障预测和处理、系统防冻控制和智能模糊控制。

(3)自动故障识别:发生故障时,软件自动识别,保护锅炉及附属设备安全。

(4)通讯功能:可预留标准RS-485接口及MODBUS协议,实现行程监控。

(5)软手动功能:在此状态下,可直接对燃烧器等负载进行操作。操作时要严格遵循燃烧炉负荷的工作时序及燃烧炉与循环泵连锁、超温、超压连锁关系。

(6)系统密码保护:系统设置二级密码保护功能,有用户操作级和管理级。

2.5.4 控制器硬件组成

(1)核心控制器

作为单、多台燃气炉的控制平台,根据燃气炉的数据点位,结合控制算法的复杂程度与控制模块的数据空间,采用S7-200系列中的CPU-224XP作为核心CPU。主要特点如下:

a.CPU带两个RS232/485通讯口;

b.各种功能模块(AI/AO/DI/DO)可以非常好地满足和适应自动控制任务;

c.由于简单实用的分散式结构和多界面网络能力,使得应用十分灵活;

d.当控制任务增加时,可自由扩展。

(2)单机显示界面

图3 显示界面

采用177.8 mm彩色触摸屏显示(见图3),中文操作界面,文本翻页、友好的人机对话及先进的控制方式,内嵌标准的燃气炉优化控制程序,燃气炉运行状况文本实时显示,弹出式报警方式,受控设备运行状态界面实时显示,故障自动识别、直观指示与处理,虚拟按键。

2.6 撬装设计

撬装设计长1 200 mm,宽800 mm,高1 850 mm,撬座用槽钢加工。侧板上、下部留防雨百页窗式通风口。侧板背板采用卡槽式固定,检修时可以直接拉开,正面上部为铰链连接旋启式对开门。顶部预留吊耳。外部接管4个:热水出水、热水回水、燃气和排污(见图4)。

图4 撬装换热装置示意

3 规格和参数

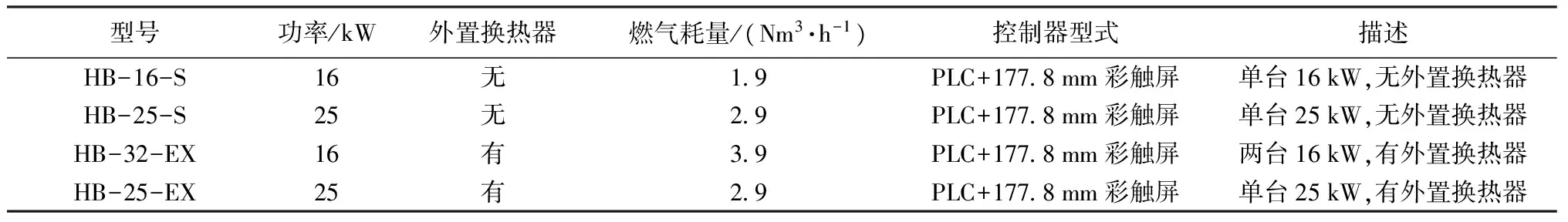

换热装置目前设计有4种规格,型号主要根据有无外置换热器和功率不同而确定,具体分类见表2。

(1)使用范围:单井储油罐原油加热或管线原油加热;

(2)额定热功率:见表2;

(3)额定出水温度:80 ℃;

(4)额定耗气量:见表2;

(5)外置换热装置型式:蛇形管;

(6)装置尺寸(长×宽×高):1 200 mm×800 mm×1 850 mm;

(7)进出水口径:DN32;

(8)耗电量:0.9 kW;

(9)工作电源:220 V/380 V,50 Hz;

(10)控制方式:自动控制;

(11)气源压力要求:≥0.1 MPa;

(12)壁挂炉工作方式:开放式(无压)。

表2 规格分类

注:HB为壁挂式;16为功率,kW;S为单体;EX为外置换热器。

4 现场应用

该套管气燃气装置现场应用5台次,其中管线原油加热1台次,单井储油罐原油加热4台次,总装机功率达到146 kW,总投入费用68万元,年节约电费39.8万元,减少电加热装置投入20万元,年有效利用套管气4.2×104m3。

4.1 单井储油罐原油加热

G7井为一单井生产点,油罐30 m3,日产液6.2 t,日产油3.7 t,含水41%,套压1.2 MPa,液面深度为2 196 m。井口出油温度26 ℃,根据生产情况,设计选用HB-25-S型橇装式油井套管气利用换热装置,2015年8月12日投用。装置投运以来,停用了油罐的20 kW电加热,装置设置温度70 ℃,3 d加热罐内液体一次,罐内液体温度达到50 ℃时开始向外拉油,运行正常,满足了现场生产需求。

4.2 油管线加热

T95区块的T95-4,5,6三口井,通过一条管线进站生产,保温采用电加热方式,日产液15.6 t,日产油15.0 t,含水3.8%。根据生产情况,设计选用HB-32-EX型橇装式油井套管气利用换热装置,安装在三口井的汇合管线上,2015年8月14日投用,24 h连续运行,停用电加热器,进液温度34 ℃,出液温度44 ℃,满足了正常原油集输要求。

5 结论

(1)装置直接利用油井套管气资源,适用于单井、多井油水管线储油罐的加热和保温。有效利用了天然气资源,节能环保,降低了生产成本。

(2)采用模块化、撬装式设计,结构精巧,占地面积小,便于安装、拆卸和运输。

(3)采用多功率组合,可根据油井气量和液量调整功率,满足供热需求,有较广的应用范围。

(4)具有单控、联控功能,实现单机、多机组合运行,最大限度提高换热时效。

(5)安全可靠,采取显示和声光报警,具有熄火、压力高低、温度高低、断电、漏气等多项保护。

(6)管理方便,可用于野外环境,设有PLC寸彩触屏显示,无须专人值守。

[1] 王欣如,李海.采暖橇在新疆油田站场供暖的研发设计[J].节能,2012,361(10):64-67.

[2] 周超.住宅两用燃气壁挂炉设备配置与计算[J].给水排水.2012,38(5):81-83.

[3] 杨月斐,刘宝侠.燃气壁挂式锅炉[J].油气田地面工程.2006,25(9):60.

[4] 刘智勇,丁亮,马玉华,等.天然气整体橇装加热炉的研发和应用[J].石油矿场机械.2008,37(6):99-101.

[5] 吴永桥,施光林.新型恒温即热式电热水器控制系统的研究与开发[J].传感技术学报.2004(4):683-687.

(编辑 谢 葵)

低油价等因素影响世界大油气田开发项目

近日,Rystad咨询公司的统计数据显示,由于2014年国际油价下跌,全球共有43个大型油气田开发项目被推迟或暂停;同时由于政局不稳或技术原因,全球共有19个大型油气田开发项目被推迟或暂停。

根据统计显示,受油价下跌影响的大型开发项目遍及全球23个国家,其中美洲地区受影响项目的数量最多,达到15个,亚太地区次之,达到10个,非洲第三,达到8个,欧洲第四,达到6个,中东地区3个,中亚俄罗斯地区仅有1个。其中:深水、油砂、LNG项目所占投资比例最大;受影响的主要是非常规项目。

在因政治和技术因素被推迟或延期的19个项目中,亚洲和非洲的受影响项目数量最多,分别占5个和4个,占总数量的26%和21%,合计占总数量的47%;欧洲和中亚俄罗斯次之,分别占3个;中东和美洲最少,各占2个。其中:陆上、深水和LNG项目投资比例较大;受影响的主要是陆上项目、LNG项目和深水项目;各类项目推迟投产年份不一,稠油项目推迟年份最长。

(石情)

A skid-mounted heat transfer device using casing head gas

Feng Enshan,Zhou Kuixiu,Wang Guangming,Li Rike

(No.3OilProductionPlantofJiangsuOilfieldCompany,SINOPEC,Tianchang239300,China)

In small block complex oilfield,it is difficult to utilize the production of the oil well casing head gas due to the various gas production rates and scattered well point.In order to efficiently use the casing head gas resources,based on calculating gas production rate and heat exchange load,it was determined the corresponding matching relationship.And then a skid-mounted heat transfer device using casing heat gas was developed,which has functions of casing head gas supply,heat conversion,circulation heating,external heat exchanger,automatic control,etc.The device has realized the skid mounting,modularization and intelligentization,which can resolve the utilization of single well casing head gas and improve production efficiency.

casing head gas;skid-mounted design;automatic control;heat conversion;production cost.

2016-10-15;改回日期:2016-01-08。

冯恩山(1967—),高级工程师,现从事采油工程技术工作。电话:13813151339,E-mail:fenges.jsyt@sinopec.com。

10.16181/j.cnki.fzyqc.2016.01.017

TE866

A