压力喷放罐的疲劳寿命分析

秦富友,杜四宏(河南省锅炉压力容器安全检测研究院,河南 郑州 45006;.中国核电工程有限公司郑州分公司,河南 郑州 45000)

压力喷放罐的疲劳寿命分析

秦富友1,杜四宏2

(河南省锅炉压力容器安全检测研究院,河南 郑州 450016;2.中国核电工程有限公司郑州分公司,河南 郑州 450002)

以有限单元法为依据,对工程实际应用中的压力喷放罐进行了疲劳寿命分析,并通过疲劳试验对其疲劳寿命进行了验证。

压力喷放罐;有限元分析;疲劳寿命分析;疲劳试验

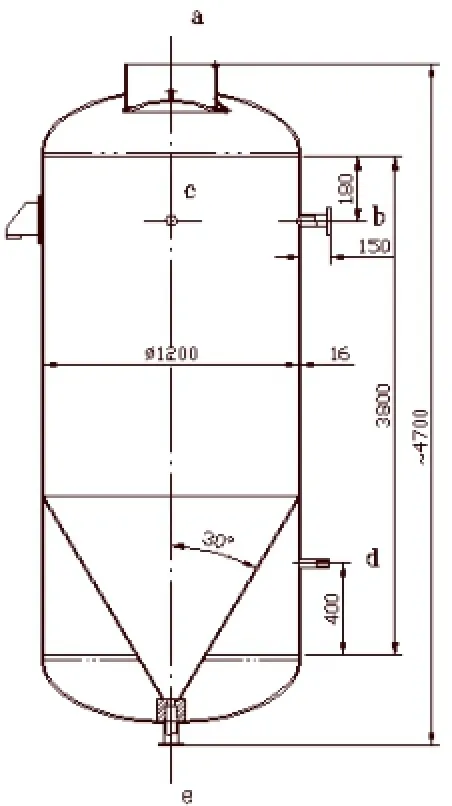

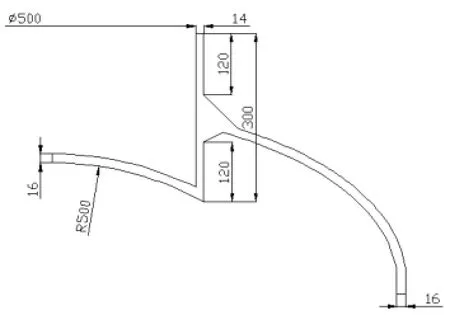

在反复交变载荷作用下,材料(零部件或结构)的失效行为称为疲劳[1]。实践表明,交变应力引起的失效与静应力全然不同。在交变应力作用下,虽然应力低于屈服极限,但长期反复之后,构件也会突然断裂。即使是塑性较好的材料,断裂前也无明显的塑性变形[2]。近年来随着压力容器大型化,工作条件的日益苛刻和安全系数的降低,设计应力提高,在容器接管、开孔等处的局部峰值应力更高,可能远远超过材料的屈服强度。另外,随着容器的大型化,广泛采用各种低合金高强度钢,这些钢种随着材料屈强比的提高,承载能力有所上升,但其塑性储备、对应力集中的敏感性、耐疲劳抗力都有所降低,在容器制造过程中容易产生裂纹及其它缺陷,从而增加了疲劳破坏的危险性。有人在分析了压力容器的破坏事故后认为,大多数的断裂都与疲劳裂纹的扩张有关[3]。因此,疲劳失效问题在机械构件和压力容器设计中已越来越引起重视。本文以有限单元法的思想为依据,对工程实际应用中的压力喷放罐进行了疲劳寿命分析,并通过疲劳试验对其疲劳寿命进行了验证。示,锥形封头示意图如图3所示。压力喷放罐罐体的材料为16MnR,设计压力为2.3MPa,工作载荷为1.8MPa,加压、卸压循环,每30min波动1次,年操作时间为8760h,设计寿命为10年,工作温度为210℃左右,此温度下弹性模量Et为201×103MPa。

图1 压力喷放罐结构简图

1 有限元分析

1.1压力喷放罐的相关参数

压力喷放罐的结构简图如图1所示,由上部进料口(椭圆封头部分)、中间筒体、下部出料口(锥形封头部分)三部分组成。进料口示意图如图2所

图2 进料口示意图

图3 锥形封头示意图

1.2压力喷放罐局部应力分析[4]

由于局部应力的数值较大,破坏性也比较大,而且很难对其进行理论计算,故利用ANSYS有限元分析软件,在压力喷放罐的正常工作压力1.8MPa下对压力喷放罐的局部应力进行分析。分析结果显示,进料口接管处的应力最大值为此处的峰值应力229.1MPa,筒体接管处的应力最大值为此处的峰值应力151.4MPa,锥形封头折边处的应力最大值为此处的峰值应力94MPa。

1.3压力喷放罐的疲劳寿命分析[5]

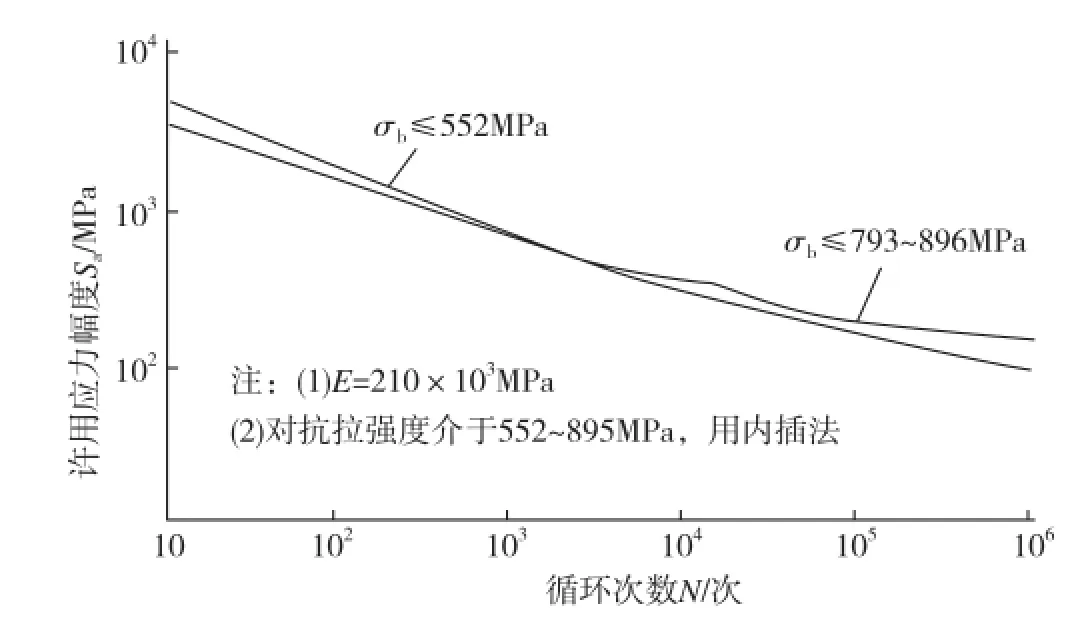

疲劳失效来源于交变循环应力,由应力幅与循环次数(N)标绘的设计疲劳曲线如图4所示。该曲线为抗拉强度σb≤552MPa以及σb=793~896MPa的两种强度级别的碳钢、低合金钢及铁素体高合金钢在10≤N≤106以内的设计疲劳曲线,使用温度不超过375℃。该曲线是以材料的疲劳试验为基础,考虑了平均应力修正,取应力幅安全系数为2,取循环次数安全系数为20得出的。纵坐标即表示E=210×103MPa的材料许用应力强度幅:

若实际设计温度下材料的弹性模量为Et,则设计温度下的许用应力强度幅为:

从1.2中的应力分析结果可以看出,在整个容器结构中,压力喷放罐进料口接管处应力强度最大。因为整个设备中结构各点的操作状态相同,故选择应力强度最大点进行疲劳强度评定。此处的峰值应力强度最大为SV=229.1MPa 。

图4 温度不超过375℃的碳钢、低合金钢的设计疲劳曲线

正常工作循环下的应力幅值:Salt1= 0.5×229.1= 114.5MPa

由S′alt1在图4所示的设计疲劳曲线上可以查得对应的循环次数N1=1.77×105次,而n1=10×8760×2=1.75×105次,故n1<N1。按该台设备的工作要求,其疲劳寿命为N1/(8760×2)=10.1年,因此该设备的结构和寿命设计是合理的。

2 疲劳试验

2.1试验装置与器材

本次疲劳试验是在型号为CA6140的普通机床上进行的。试验中所用的试样直径一端为20mm,另一端为10mm,对接焊接,直径为10mm的一端长度为120mm,变径部分圆滑过渡,材料为16MnR,与实际结构的材料一致,且与实际结构具有相同的机械加工工艺。试样为光滑试样,数目为5根。

2.2试验过程

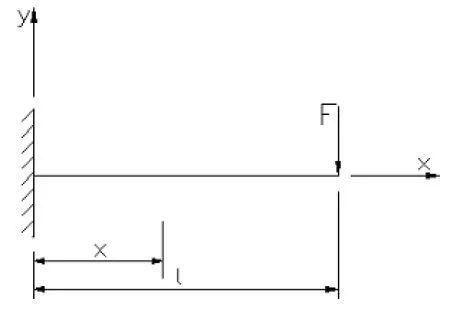

测定时,将试样直径为20mm的一端卡于机床主轴上,通过刀架在试样的自由端施加力F,使得焊缝处的应力达到119.6MPa。在本次试验所用的机床上,为了能准确地在试样的自由端施加力F,需要计算出在力F(机床刀架)作用下试样自由端的位移,即挠度。整个装置的受力情况可以简化成悬臂梁的形式如图5所示。

图5 试件受力简化图

依据横力弯曲时的正应力公式[6]:

试样自由端的挠度ω= -F3/3Ez,将F的计算值代入该式,可算得ω= -0.74 mm。

试验过程中,首先测定每根试样从开始旋转到断裂所用的时间,然后依据机床主轴的转速计算出每个试样断裂所经历的旋转周数(循环次数),最后再与有限元分析计算的结果进行对比。

2.3试验结果

试验过程中,机床主轴的转速选为1470r·min-1,每个试样在机床上旋转断裂所用的时间以及经计算所得到的试样断裂所经历的旋转周数(循环次数)见表1。

2.4试验结果分析

从表1中的数据来看,此时焊缝处的应力为119.6MPa,从图4所示的设计疲劳曲线上可以查得对应的循环次数为1.77×105次,乘以循环次数的安

表1 试样断裂所经历的旋转周数

全系数20为3.54×106次,与表中的数据相比较基本吻合,说明了压力喷放罐疲劳寿命分析和计算的正确性。从试样疲劳断口可以观察到,断口分为两个区域,一个光滑,一个粗糙。因为在裂纹扩展过程中,裂纹的两个侧面在交变载荷作用下时而压紧,时而分开,多次反复,这就形成断口的光滑区。断口的颗粒状粗糙区则是最后突然断裂形成的。

[1] 邵国华,等. 超高压容器[M].北京:化学工业出版社,2002.

[2] 刘鸿文.材料力学:下册[M].北京:高等教育出版社,1992.

[3] H. J.Gough. The Fatigue of Metals[M]. London: Scott. Greenwlld and Son, 1924.

[4] 叶先磊. ANSYS工程分析软件应用实例[M].北京:清华大学出版社,2003.

[5] 刘鸿文.材料力学(第4版)[M].北京:高等教育出版社,2004.

[6] 刘鸿文.材料力学:上册[M].北京:高等教育出版社,1992.

Fatigue Analysis of Pressure Pot

QIN Fu-you1, DU Si-hong2

(1.Henan Province Institute of Boiler and Pressure Vessel Safety Testing, Zhengzhou 450016 China;

2.China Nuclear Power Engineering Co. Ltd., Zhengzhou Branch, Zhengzhou 450052, China)

By finite element, a fatigue was analyzed for a pressure pot. Through test, result was proved.

pressure pot; finite element; fatigue analysis; fatigue test

TH 49

B

1671-9905(2016)08-0063-03

秦富友,男,就职于河南省锅炉压力容器安全检测研究院,主要从事锅炉、压力容器、压力管道的检验和研究工作。电话:13633829625

2016-06-07