番薯片热风与微波联合干燥特性及品质评价

王 军,程晶晶,牛亚冰(许昌学院食品与生物工程学院,河南许昌461000)

番薯片热风与微波联合干燥特性及品质评价

王 军,程晶晶,牛亚冰

(许昌学院食品与生物工程学院,河南许昌461000)

对番薯片热风与微波联合干燥特性进行研究,并对脱水后番薯片的色泽、复水比、干燥时间及能耗进行了分析。结果表明:番薯片热风-微波联合干燥的热风段和微波段都分为升速和降速阶段。微波-热风联合干燥的微波段分为升速、恒速和降速阶段,热风段只有降速阶段;联合干燥的热风段都可采用Verma模型进行描述。热风-微波联合干燥的微波段采用Logarithmic模型描述,微波-热风联合干燥的微波段采用Page模型描述;热风-微波联合干燥方式所得番薯片L*值为72.86±2.29,a*值和b*值分别为11.02±2.73、38.65±4.45,褐变不明显,β-胡萝卜素保留效果较好。复水比为2.17±0.03,干燥时间为(104±4.93)min,能耗为(18.71±1.05)kW·h/kg,与热风干燥相比,干燥时间缩短55%,能耗降低64%。先热风后微波的联合干燥方式具有干燥产品品质好,能耗较低的特点,更适合于番薯片的干燥。

番薯片,热风干燥,微波干燥,联合干燥,干燥模型,品质评价

番薯(Ipomoea batatas Lam.),又名红薯等,在整个热带和亚热带地区均有种植。我国番薯常年种植面积、总产量均居世界首位。近年来的研究表明,番薯不仅营养丰富,而且具有多种食疗保健作用及药用价值[1-2]。新鲜番薯含水量高,易腐烂,生产又具有季节性,因此通常采取干燥的方式加工、储藏番薯[3-4]。

随着食品干燥技术的发展,单一的干燥模式显露出种种缺陷,低能耗、高品质的联合干燥技术应运而生。联合干燥是指根据物料的特性,将两种或两种以上的干燥方法联合,优势互补,分阶段或同时进行的一种复合干燥技术[5]。近年来有关联合干燥的研究逐渐增多,学者们提出了一些较好的联合干燥方式。其中因微波干燥速度快、产品质量高,热风干燥操作简单、设备投资少,将微波干燥作为热源与热风干燥进行联合成为研究者关注的一个热点[6-7]。章斌等[8]对香蕉片的热风-微波联合干燥工艺进行了研究,结果表明热风-微波联合干燥方式的干燥速率快,能耗低,产品品质与真空冷冻干燥的产品相近。刘青梅等[9]研究了贝母的热风-微波联合干燥技术,结果表明该工艺干燥时间比热风干燥缩短了65%,且品质比单一干燥的方法佳。徐艳阳等[10]研究发现与单独热风干燥、微波干燥相比,微波与热风联合干燥糖姜片的姜辣素含量分别提高了30%和14%。以上研究均表明热风-微波联合干燥技术在提高干燥速率、降低能耗、改善产品的品质等方面具有明显优势。

目前,对于番薯的干燥,多采用单一干燥方式,采用联合干燥方式的研究并不多见[2,11]。因此本文以番薯为原料,对番薯片热风与微波联合干燥特性及数学模型进行研究,并对不同干燥方式得到的番薯片的色泽、复水比以及干燥时间和能耗进行了比较,为番薯热风与微波联合干燥新技术及新设备的开发提供理论依据。

1 材料与方法

1.1 材料与仪器

新鲜番薯 购自本地某大型超市。

DHG-9073BS-Ⅲ型电热恒温鼓风干燥箱 上海新苗医疗器械制造有限公司;EM7KCGW3-NR型微波炉 广东美的厨房电器制造有限公司;YP30002型电子天平 上海佑科仪器仪表有限公司;NR200型色差仪 深圳市三恩驰科技有限公司。

1.2 实验方法

1.2.1 热风干燥(hot-air drying,HD) 选择无病害、无损伤的番薯,用清水将表面洗净,去皮后切成厚度为6 mm的薄片。取番薯片100 g,设定热风温度60℃,进行干燥,每隔10 min称样品质量,干燥至样品含水率10%(湿基)以下。

1.2.2 微波干燥(microwave drying,MD) 样品处理同1.2.1。取番薯片100 g,设定微波功率210 W,进行干燥,每隔1 min称样品质量,干燥至样品含水率10%(湿基)以下。

1.2.3 热风-微波联合干燥(combined hot-air and microwave drying,HD-MD) 样品处理同1.2.1。取番薯片100 g,先进行热风干燥,设定热风温度60℃,每隔10 min称样品质量。干燥至样品含水率50%(湿基),然后进行微波干燥,设定微波功率210 W,每隔1 min称样品质量,干燥至样品含水率10%(湿基)以下。

1.2.4 微波-热风联合干燥(combined microwave and hot-air drying,MD-HD) 样品处理同1.2.1。取番薯片100 g,先进行微波干燥,设定微波功率210 W,每隔1 min称样品质量。干燥至样品含水率50%(湿基),然后进行热风干燥,设定热风温度60℃,每隔10 min称样品质量,干燥至样品含水率10%(湿基)以下。

1.3 干燥模型

1.3.1 含水率测定和干燥速率计算 含水率(湿基)的测定参照GB/T 5009.3-2003。水分比根据式(1)计算:

式中:MR为水分比;Mt为干燥过程中t时刻样品的含水率(干基),g water/g solid;Me为样品的平衡含水率(干基),g water/g solid;M0为样品的初始含水率(干基),g water/g solid。因为Me相对于Mt、M0来说非常小,可忽略不计,水分比可以根据式(2)进行计算:

干燥速率根据式(3)计算:

式中:DR为干燥速率,g/(g·min);Mt+dt为样品在t+dt时刻的含水率(干基),g water/g solid;Mt为样品在t时刻的含水率(干基),g water/g solid[12-13]。

1.3.2 干燥模型选择 采用6种数学模型[14-18](表1)对苹果片热风干燥进行数据拟合验证,用决定系数R2、卡方χ2、均方根误差RMSE 3个参数对模型进行评价,R2越大,χ2和RMSE越小,说明模型拟合效果越好。其计算公式分别为:

式中:MRexp,i和MRpre,i分别为第i个数据点的实验所得MR和模型预测所得MR;N为实验数据点的个数;n为模型中参数的个数。

表1 薄层干燥数学模型Table1 Mathematical models applied to the thin-layer drying

1.4 实验指标测定

1.4.1 色泽测定 利用色差仪测定干燥前后样品的L*、a*、b*值。其中L*值表示样品的亮度,L*越大,表明样品表面越亮;a*值,正值表示偏红,负值表示偏绿;b*值,正值表示偏黄,负值表示偏蓝。每批样品平行测定6次,结果取平均值。

1.4.2 复水比测定 产品复水性能用复水比表示,为产品在一定时间内复水后的质量与复水前质量之比。复水比大,反映产品复水性能好。将称好的一定质量的样品放入40℃恒温的蒸馏水中,30 min后,取出沥干20 min,并用吸水纸拭干表面水分,称质量。复水比计算公式:

式中:R为复水比;m1为样品复水前质量,g;m2为样品复水后质量,g。

1.4.3 单位能耗计算 单位能耗是指每蒸发一个单位质量水分所耗电能,以电机额定输入功率及每组实验总加热时间计算,计算公式为:

式中:N为干燥能耗,kW·h/kg;W为电机额定输入功率,kW;T为总干燥时间,h;G为去除水分的质量,kg。

1.5 数据分析

应用Matlab软件,采用高斯-牛顿运算法和非线性最小二乘法对实验数据进行拟合求解模型方程。采用SPSS软件对数据进行方差分析和多重比较。

2 结果与分析

2.1 番薯片单独干燥特性分析

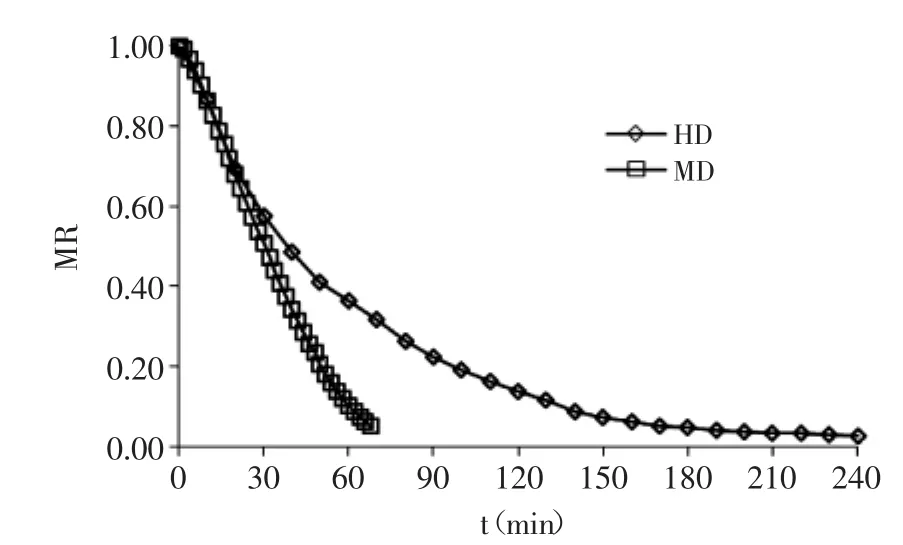

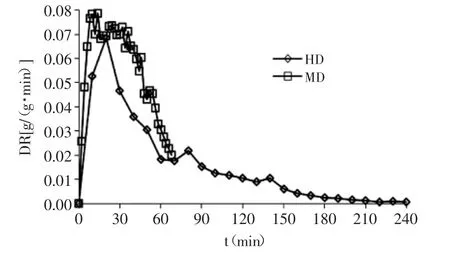

为了研究番薯片的联合干燥特性,对番薯片的热风和微波单独干燥过程也进行了分析,结果见图1和图2。由图1可知,随着时间延长,样品水分比逐渐下降。HD曲线水分比下降较为平缓,MD水分比下降明显快于HD。HD过程大约需要240 min,MD过程大约需要70 min。MD比HD干燥速度快,耗时短。由图2可知,HD过程可分为升速和降速阶段,并且干燥过程的大部分时间处于降速阶段。MD过程可分为升速、恒速和降速阶段。MD过程最大干燥速率要高于HD过程最大干燥速率。

干燥过程一般分为三个阶段:a.升速阶段:样品与干燥介质接触,温度升高,干燥速率不断增大;b.恒速阶段:样品水分含量较大,内部水分能迅速迁移到样品表面,干燥速率为样品表面水分气化速率所控制,干燥介质传给样品的热量全部用于水分气化,样品表面的温度维持恒定,干燥速率保持不变;降速阶段:样品中所含水分较少,水分自样品内部向表面迁移的速率低于样品表面水分气化速率,干燥速率为水分在样品内部迁移速率所控制,随着样品水分含量逐渐降低,样品内部水分的迁移速率也逐渐下降,故干燥速率不断下降[19]。

在HD过程中,热量由样品表面向内部传递的速度慢,内部升温较慢,内部水分不能迅速迁移到样品表面,因此干燥过程由升速阶段直接转入降速阶段。另外也可能是因为恒速阶段时间较短,在本实验取样间隔条件下不能观察到恒速阶段,这与孟岳成等[4]的研究结果一致。微波加热速度快,并且微波能对样品的内部和表面同时进行加热,样品内部温度也迅速升高,内部水分能迅速迁移到样品表面,因此能维持较长时间的恒速阶段,蒋玉萍等[20]在番薯片微波干燥特性的研究中也得到了类似的研究结果。在实验中也发现,微波干燥后期,样品会出现局部焦糊现象。这是因为在恒速阶段,微波能量全部用于水分蒸发,样品温度保持不变;在降速阶段,水分蒸发速度减慢,样品的温度开始升高。

图1 番薯片单独干燥曲线Fig.1 Drying curves of HD and MD for sweet potato slice

图2 番薯片单独干燥速率曲线Fig.2 Drying rate curves of HD and MD for sweet potato slice

2.2 番薯片联合干燥特性分析

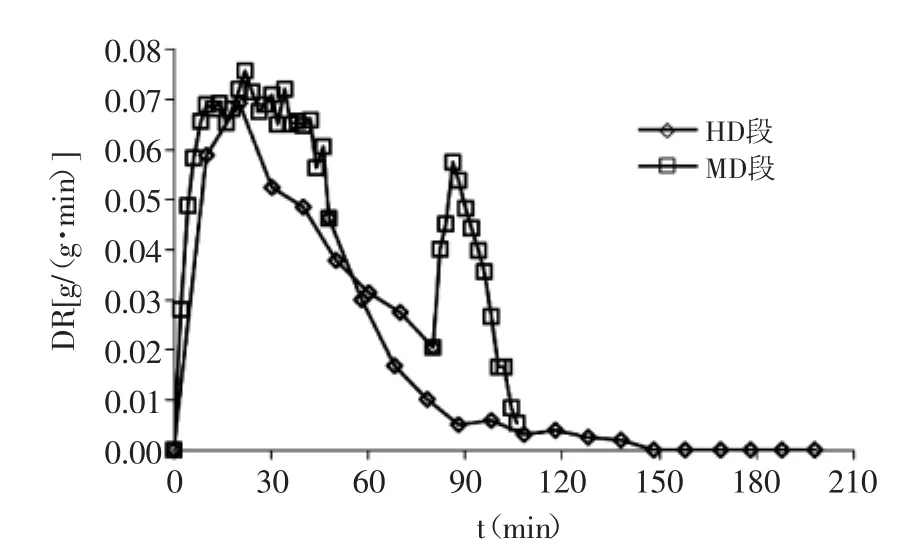

番薯片的联合干燥曲线和速率曲线见图3和图4。由图3可知,HD-MD干燥曲线的HD段与单独HD的前期变化趋势一致,HD-MD干燥曲线的MD段与单独MD的后期变化趋势一致。MD-HD干燥曲线的MD段与单独MD的前期变化趋势一致,MD-HD干燥曲线的HD段与单独HD的后期变化趋势一致。由图4可知,HD-MD干燥速率曲线的HD段分为升速和降速阶段,而MD段也分为升速和降速阶段。MD-HD干燥速率曲线的MD段分为升速、恒速和降速阶段,而HD段只有降速阶段。

图3 番薯片联合干燥曲线Fig.3 Drying curves of HD-MD and MD-HD for sweet potato slice

对于HD-MD过程,由HD转为MD后,在微波作用下,样品表面和内部的温度升高,干燥速率增大,但此时样品水分含量较低,已处于单独MD的降速阶段,不可能再维持较高的干燥速率,因此由升速直接转为降速阶段。徐艳阳等[21]在玉米热风与微波联合干燥的研究中发现,后期MD也分为升速、恒速和降速阶段,这可能与实验材料和工艺参数不一样有关。对于MD-HD过程,由MD转为HD后,热量由样品表面向内部传递,传热效率较低,并且内部水分向表面迁移也要消耗热量,一定时间内样品内部的温度会有所降低。另外,此时样品水分含量已经较低,已处于单独HD的降速阶段,干燥速率也逐渐降低。

图4 番薯片联合干燥速率曲线Fig.4 Drying rate curves of HD-MD and MD-HD for sweet potato slice

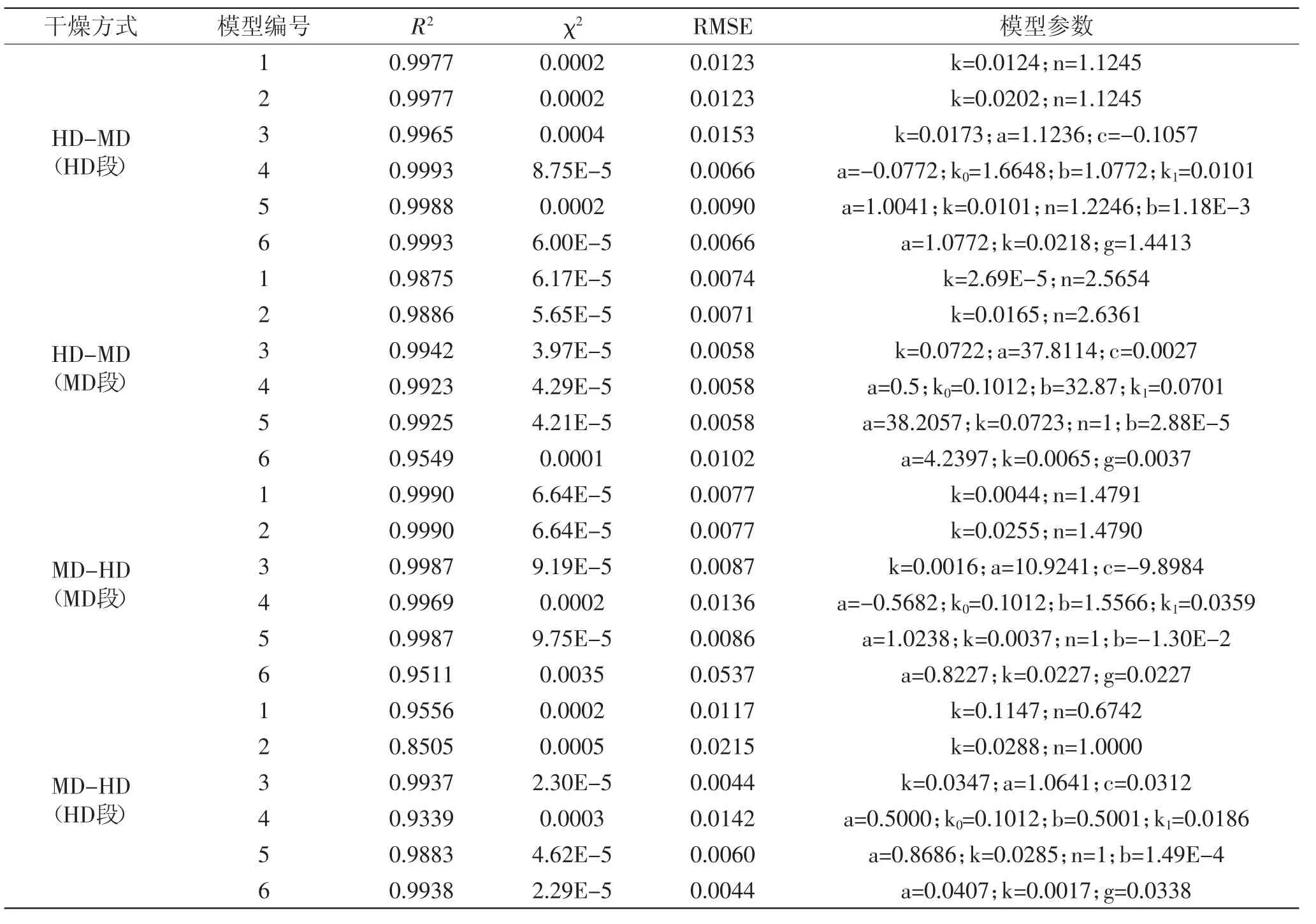

2.3 番薯片联合干燥的数学模型

将番薯片联合干燥的实验数据采用表1中列出的6种干燥模型进行拟合,并采用决定系数R2、卡方χ2、均方根误差RMSE 3个参数对模型进行评价,结果见表2。从表2可以看出,对于联合干燥的HD段都可以采用Verma模型进行描述。在HD-MD中,Logarithmic模型适用于描述MD段;在MD-HD中,Page模型和Modified Page模型均适用于描述MD段,因Page模型方程更简单,本实验中选择Page模型。样品在不同的干燥方式以及不同的干燥阶段宜采用不同的干燥模型进行描述,一方面是因为不同干燥方式的传质与传热机理不一样,另外,在不同干燥阶段样品中水分的含量与分布情况以及样品的组织结构也会影响干燥模型的选择,这与徐艳阳等[21]和梁焕秋等[22]的研究结果一致。

2.4 番薯片的色泽和复水比分析

不同干燥方式番薯片的色泽和复水比分析结果见表3。由表3可知,联合干燥的L*值与新鲜样和HD相比差异不显著,褐变不明显。MD的L*值较低,褐变较严重。这是因为具有高辐射能的微波干燥时样品温度较高,更容易加速美拉德反应和酶促褐变,使L*值偏低。

表2 不同干燥方式下6种干燥模型的常数项和决定系数Table2 Constants and coefficient of determination of the six drying models at different drying methods

对于a*值和b*值,结合表4可以发现,干燥时间越长,a*值和b*值越低。番薯中的主要色素为β-胡萝卜素,主要呈现红黄色,a*值和b*值降低说明在干燥过程中,由于加热和微波的作用使番薯中的β-胡萝卜素发生了氧化降解[3]。这一结果也表明,在本实验条件下,干燥时间是番薯中β-胡萝卜素氧化降解的主要影响因素,干燥时间越长,β-胡萝卜素降解越严重。本实验中MD-HD方式β-胡萝卜素降解最严重,HD-MD方式β-胡萝卜素保留效果略差于MD。

对于复水比,联合干燥和MD差异不显著,并且都低于HD,这可能是因为MD过程中容易出现样品局部焦糊现象,样品内部组织结构遭到破坏,影响样品的复水性,复水比降低。

表3 不同干燥方式番薯片的色泽和复水比Table3 Color and rehydration of sweet potato slice at different drying methods

2.5 干燥时间及能耗分析

番薯片不同干燥方式的干燥时间及能耗分析结果见表4。由表4可知,HD-MD方式干燥时间较短,能耗也较低,与MD差异不显著,与HD相比,干燥时间缩短了55%,能耗降低了64%。对于HD-MD,HD阶段样品水分含量高,干燥速度较快,MD阶段水分含量低,但微波的干燥特性保证MD阶段可以维持相对较快的干燥速度,比较适合于较高水分含量的样品。对于MD-HD,前期MD阶段干燥速度较快,但后期水分含量低,HD阶段的热量传递方式也降低了内部水分向表面的迁移速度,MD-HD方式干燥时间较长,能耗也较高,与HD相比无显著差异。

表4 番薯片不同干燥方式的干燥时间及能耗分析Table4 Drying time and energy consumption of different drying methods for sweet potato slice

3 结论

番薯片HD-MD过程的HD段分为升速和降速阶段,MD段也分为升速和降速阶段;MD-HD过程的MD段分为升速、恒速和降速阶段,而HD段只有降速阶段。番薯片联合干燥的HD段都可以采用Verma模型进行描述。在HD-MD中,Logarithmic模型适用于描述MD段;在MD-HD中,Page模型适用于描述MD段。

联合干燥所得番薯片褐变不明显。MD-HD方式β-胡萝卜素降解最严重,HD-MD方式β-胡萝卜素保留效果略差于MD;联合干燥复水比与MD差异不显著,并且都低于HD;HD-MD方式干燥时间较短,能耗也较低,与HD相比,干燥时间缩短了55%,能耗降低了64%。MD-HD方式干燥时间较长,能耗也较高;总体来看,HD-MD方式,即先热风后微波的联合干燥方式具有干燥产品品质好,能耗较低的特点,更适合于番薯片的干燥。

[1]王君,房升,陈杰,等.糖渍甘薯热风干燥特性及数学模型研究[J].食品科学,2012,33(7):105-109.

[2]唐仁勇,郭秀兰,王燕,等.真空干燥制备熟化红薯全粉的研究[J].食品科技,2013,38(6):94-97.

[3]丁媛媛,毕金峰,木泰华,等.不同干燥方式对甘薯产品品质的影响[J].食品科学,2011,32(16):108-112.

[4]孟岳成,王君,房升,等.熟化红薯热风干燥特性及数学模型适用性[J].农业工程学报,2011,27(7):387-392.

[5]苏丹,李树君,赵凤敏,等.农产品联合干燥技术的研究进展[J].农机化研究,2014(11):236-240.

[6]孙帅,崔政伟.微波联合干燥方法的发展趋势及展望[J].食品工业,2013,34(1):158-161.

[7]郑亚琴,石启龙,赵亚.果蔬联合干燥技术的研究进展[J].食品工业科技,2012,33(12):438-442.

[8]章斌,侯小桢.热风与微波联合干燥香蕉片的工艺研究[J].食品与机械,2010,26(2):97-99,142.

[9]刘青梅,王建中,梁宇婷,等.贝母热风-微波联合干燥技术研究[J].中国食品学报,2013,13(6):141-146.

[10]徐艳阳,张凡,杜烨,等.糖姜片的微波与热风联合干燥工艺优化[J].食品科技,2015,40(1):85-91.

[11]丁媛媛,毕金峰,木泰华,等.干燥技术在甘薯加工中的应用现状及前景[J].食品与机械,2010,26(2):155-158.

[12]陈健凯,林河通,李辉,等.杏鲍菇的热风干燥特性与动力学模型[J].现代食品科技,2013,29(11):2692-2699.

[13]郑炯,张甫生,阚建全,等.竹笋热风薄层干燥特性及动力学分析[J].现代食品科技,2014,30(2):112-116.

[14]Bhattacharya M,Srivastav P P,Mishra H N.Thin-layer modeling of convective and microwave-convective drying of oyster mushroom(Pleurotus ostreatus)[J].Journal of Food Science and Technology,2015,52(4):2013-2022.

[15]Kantrong H,Tansakul A,Mittal G S.Drying characteristics and quality of shiitake mushroom undergoing microwave-vacuum drying and microwave-vacuum combined with infrared drying[J].Journal of Food Science and Technology,2014,51(12):3594-3608.

[16]Swain S,Samuel D V K,Lalit M B,et al.Modeling of microwave assisted drying of osmotically pretreated red sweet pepper(Capsicum annum L.)[J].Food Science and Biotechnology,2012,21(4):969-978.

[17]Benlloch-tinoco M,Moraga G,Camacho M M,et al.Combined drying technologies for high-quality kiwifruit powder production [J].Food and Bioprocess Technology,2013,6(12):3544-3553.

[18]Pei F,Shi Y,Mariga A M,et al.Comparison of freeze-drying and freeze-drying combined with microwave vacuum drying methods on drying kinetics and rehydration characteristics of buttonmushroom(A garicus bisporus)slices[J].Food and BioprocessTechnology,2014,7(6):1629-1639.

[19]廖世荣.食品工程原理[M].北京:科学出版社,2009.

[20]蒋玉萍,王俊.番薯片微波干燥特性及干燥模型[J].浙江农业学报,2009,21(4):407-410.

[21]徐艳阳,蔡森森,吴海成.玉米热风与微波联合干燥特性[J].吉林大学学报:工学版,2014,44(2):579-584.

[22]梁焕秋,李远志,杜海珍,等.葛根微波-热风联合干燥特性及数学模型研究[J].食品科技,2014,39(4):36-39.

Characteristics of combined hot-air and microwave drying for sweet potato slice and quality evaluation

WANG Jun,CHENG Jing-jing,NIU Ya-bing

(College of Food and Bioengineering,Xuchang University,Xuchang 461000,China)

The characteristics of combined hot-air and microwave drying for sweet potato slice was studied,and the color,rehydration ratio,drying time and energy consumption of dried samples were evaluated.The results showed that:hot-air drying(HD)process and microwave drying(MD)process of combined hot-air and microwave drying(HD-MD)were both divided into accelerated drying stage and falling rate drying stage.MD process of combined microwave and hot-air drying(MD-HD)was divided into accelerated drying stage,constant rate drying stage and falling rate drying stage and HD process included falling rate drying stage only.The best model for describing HD process in combined drying was Verma and the best models for describing MD processes in HD-MD and MD-HD were Logarithmic and Page,respectively.L*value,a*value and b* value of dried samples obtained by HD-MD were 72.86±2.29,11.02±2.73 and 38.65±4.45,respectively.The dried samples didn't brown seriously and β-carotene was reserved better.Rehydration ratio,drying time and energy consumption of samples obtained by HD-MD were(2.17±0.03),(104±4.93)min and(18.71± 1.05)kW·h/kg,respectively.Compared with HD,drying time of HD-MD was shortened by 55%and energy consumption was reduced by 64%.HD-MD was more suitable for drying of sweet potato slice with good quality of products and low energy consumption.

sweet potato slice;hot-air drying;microwave drying;combined drying;drying models;quality evaluation

TS255.36

A

1002-0306(2016)02-0138-06

10.13386/j.issn1002-0306.2016.02.019

2015-06-01

王军(1978-),男,博士,讲师,研究方向:农产品加工,E-mail:wangjun780301@126.com。

河南省高等学校重点科研项目(15B550006);许昌市科技发展计划项目(1502080);许昌学院校内科研基金(2014010)。