艾叶挥发油·总黄酮和鞣酸加压协同萃取研究

李华生, 周振华, 骆 航, 李玉婷, 蒋 媛

(永州职业技术学院药学系,湖南永州 425100)

艾叶挥发油·总黄酮和鞣酸加压协同萃取研究

李华生, 周振华, 骆 航, 李玉婷, 蒋 媛

(永州职业技术学院药学系,湖南永州 425100)

[目的]考察加压协同萃取艾叶中挥发油、总黄酮和鞣酸的最佳工艺条件。[方法]采用加压辅助溶剂萃取,从艾叶中同步提取挥发油、总黄酮和鞣酸,通过单因素试验和正交试验优化工艺条件。[结果]加压对艾叶化学成分的提取率影响显著;确定加压溶剂萃取艾叶中挥发油、总黄酮和鞣酸的最佳工艺条件为溶剂浓度70%、固液比1∶30(g/mL)、萃取压力0.9 MPa、萃取时间40 min、萃取温度90 ℃,在此试验条件下,挥发油、总黄酮和鞣酸的提取率分别为0.852%、4.660%、6.790%。[结论]与提取艾叶化学成分的其他方法相比,加压溶剂萃取可实现艾叶中挥发油、总黄酮和鞣酸的同步提取。该工艺条件稳定,提取时间短,溶剂利用率高,艾叶中3种成分的提取效果较理想。

艾叶;加压;协同萃取;提取率;工艺优化

艾叶化学成分的研究始于近代,已明确的化学成分有挥发油、黄酮类、多糖、三萜类、微量元素及鞣质等化合物[1]。艾叶挥发油、黄酮和鞣酸具有抗氧化、抗衰老、抗癌变、增强免疫力、降血脂和胆固醇、抗动脉硬化及保鲜抑菌等多种生理功能[2],是医药、食品、保健品及日化用品等优质安全的基料或功能性添加剂[3-5],应用前景广阔。艾叶化学成分的提取方法主要有溶剂萃取法、超临界流体萃取、水蒸气蒸馏、微波和超声波辅助萃取工艺,此外,半仿生提取技术、酶提取法及荷电提取法等[6]有少量文献报道。在这些提取方法中,溶剂萃取法、超临界流体萃取、水蒸气蒸馏侧重于艾叶挥发油的提取。采用超临界CO2流体萃取法与水蒸气蒸馏法提取艾叶挥发油时,2种方法提取的挥发油组分与含量相差较大,前者主要提取出极性较低的组分,小分子量的成分相对较多[7]。而微波、超声波辅助萃取主要侧重于艾叶总黄酮和鞣酸的提取。

加压溶剂法提取是近些年在国内外应用较多的一种提取技术,采用常规溶剂对固体或半固体样品进行萃取的样品前处理技术。原理是在封闭容器内,通过高温高压升高提取溶剂的沸点,并保持提取溶剂仍保持液体状态,避免了提取溶剂的挥发,从而提高了提取速率。加压溶剂萃取法与其他提取技术相比,具有自动化程度高、萃取时间短、萃取溶剂用量少、萃取过程密闭、对人体危害小、环境勿扰少等优点[8-9],目前在食品、药品领域等应用较广。该研究尝试应用加压溶剂萃取技术,同步提取艾叶中挥发油、黄酮和鞣酸3种主要活性成分,对加压溶剂萃取的一些影响因素进行考察,确定加压溶剂萃取艾叶中3种活性成分的优化工艺,并进行工艺稳定性验证试验。

1 材料与方法

1.1试材艾叶样品,产自湖南永州,永州职业技术学院药学系孙兴力副教授(生药学)对品种进行鉴定和确认,艾叶经粉碎机充分粉碎成艾绒备用。

1.2仪器和试剂GSH高温高压反应釜(威海朝阳化工机械有限公司),FWl77型中草药粉碎机(天津市泰斯特仪器有限公司),台式离心机(上海安亭科学仪器厂),UV2400紫外可见分光光度计(上海舜宇恒平科学仪器有限公司),DZL-5分子蒸馏装置(上海德大天壹化工设备有限公司),RE-201D-2L旋转蒸发仪(上海达丰玻璃仪器厂)。芦丁对照品(中国药品生物制品检定所),0.02 mol/L Zn2+标准溶液,0.02 mol/L EDTA标准溶液。

1.3方法

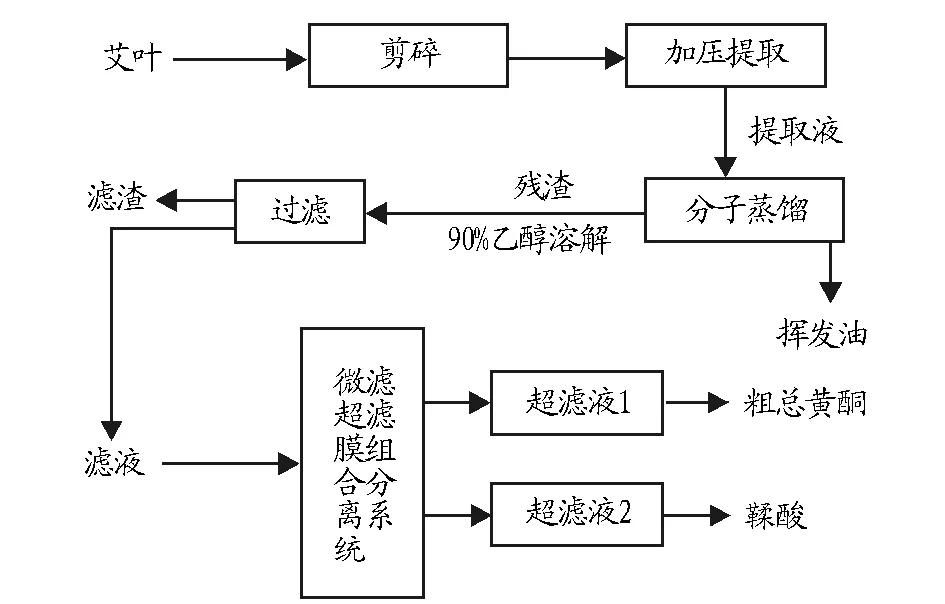

1.3.1提取工艺流程。艾叶中挥发油、总黄酮和鞣酸的提取工艺流程见图1。通过加压溶剂提取艾叶中活性成分,得到提取混合液。混合液经分子蒸馏分离提取,冷藏析出得到挥发油;蒸馏后的残渣采用90%乙醇热溶液溶解,过滤,收集滤液,采用微滤超滤膜对滤液分离和提纯,分别得到粗总黄酮和鞣酸。

图1 艾叶挥发油、总黄酮和鞣酸的提取工艺流程Fig. 1 Extraction technology of volatile oil, total flavonoids and tannic acid from A. argyi

1.3.2单因素试验。

1.3.2.1提取溶剂浓度的考察。称取艾叶试验材料50.0 g,置于加压溶剂提取装置内,分别加入50%、60%、70%、80%、90%乙醇各1 500 mL,在萃取温度90 ℃、萃取压力0.9 MPa的条件下,提取40 min后取出,考察不同提取溶剂浓度对加压同步提取艾叶挥发油、总黄酮和鞣酸的影响。每一种溶剂浓度平行试验3次。

1.3.2.2提取固液比的考察。称取艾叶试验材料50.0 g,置于加压溶剂提取装置内,分别在固液比为1∶10、1∶20、1∶30、1∶40、1∶50(g/mL)时加入70%乙醇,在萃取温度90 ℃、萃取压力0.9 MPa的条件下,提取40 min后取出,考察不同提取固液比对加压同步提取艾叶挥发油、总黄酮和鞣酸的影响。不同条件下平行试验3次。

1.3.2.3萃取温度的考察。称取艾叶试验材料50.0 g,置于加压溶剂提取装置内,分别设定萃取温度为60、75、90、105、120 ℃时,按固液比为1∶30加入70%乙醇1 500 mL,萃取压力为0.9 MPa的条件下,提取40 min后取出,考察不同萃取温度对加压同步提取艾叶挥发油、总黄酮和鞣酸的影响。不同条件下平行试验3次。

1.3.2.4萃取时间的考察。称取艾叶试验材料50.0 g,置于加压溶剂提取装置内,固液比为1∶30时加入70%乙醇1 500 mL,在萃取温度90 ℃、萃取压力0.9 MPa的条件下,分别提取20、30、40、50、60 min后取出,考察不同萃取时间对加压同步提取艾叶挥发油、总黄酮和鞣酸的影响。不同条件下平行试验3次。

1.3.2.5萃取压力的考察。称取艾叶试验材料50.0 g,置于加压溶剂提取装置内,在固液比为1∶30时加入70%乙醇1 500 mL,在萃取温度为90 ℃,萃取压力分别为0.1、0.5、0.9、1.3、1.7 MPa的条件下,提取40 min后取出,考察不同萃取压力对加压同步提取艾叶挥发油、总黄酮和鞣酸的影响。不同条件下平行试验3次。

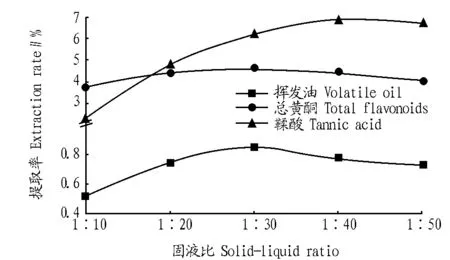

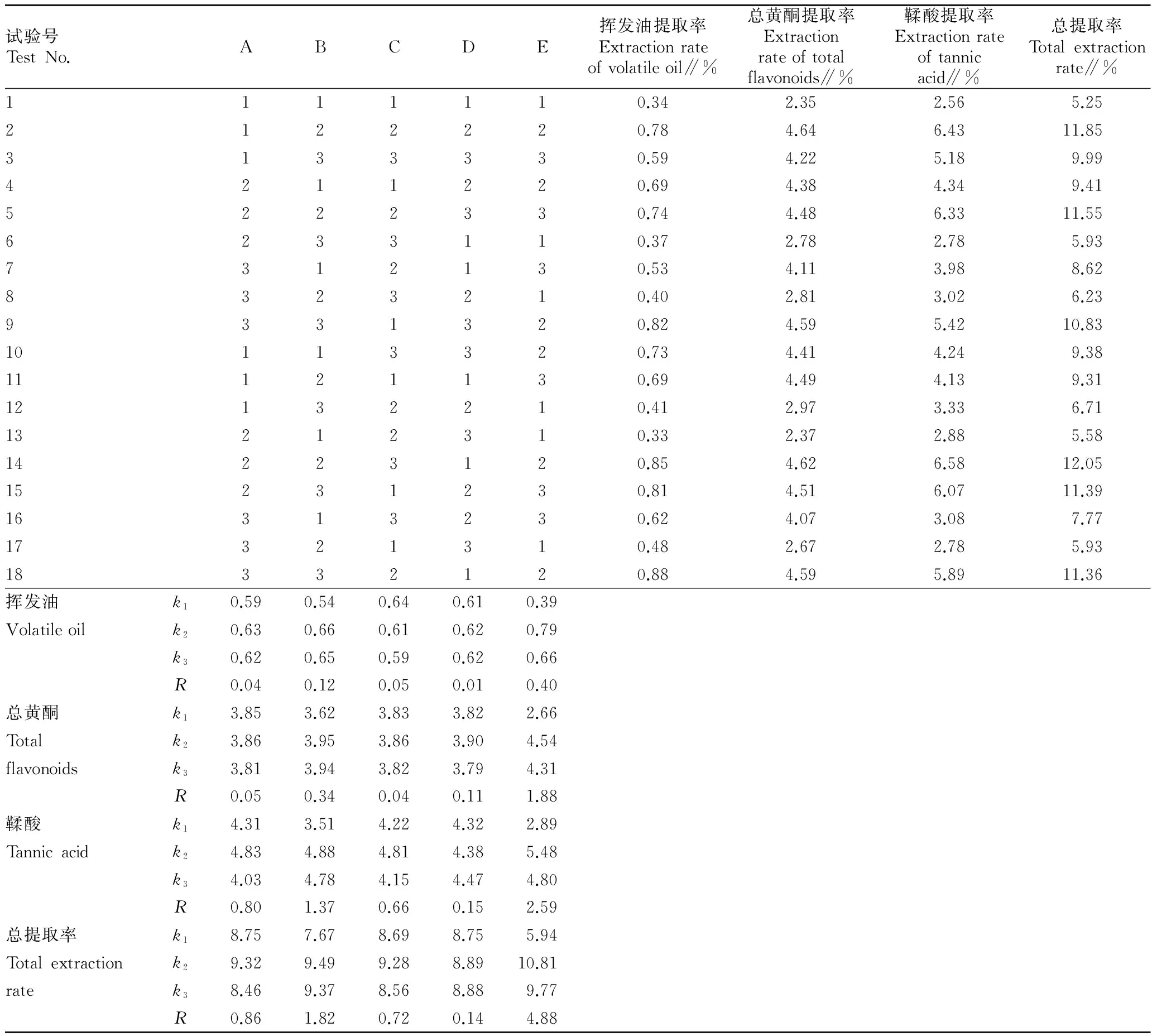

1.3.3正交试验。在单因素分析的基础上,选用L18(37)正交表进行正交试验(表1),以挥发油、总黄酮和鞣酸的提取率作为评价指标,由正交试验确定各因素的影响程度和试验范围内的较优条件。

表1 正交试验因素水平

1.3.4样品含量测定。艾叶挥发油的测定采用文献[10]的方法,艾叶中总黄酮含量的测定采用文献[11]的方法,鞣酸的检测参照文献[12]进行。各提取成分的提取率按下式计算:提取率=(提取成分的质量/艾叶干末质量)×100%。

2 结果与分析

2.1单因素试验

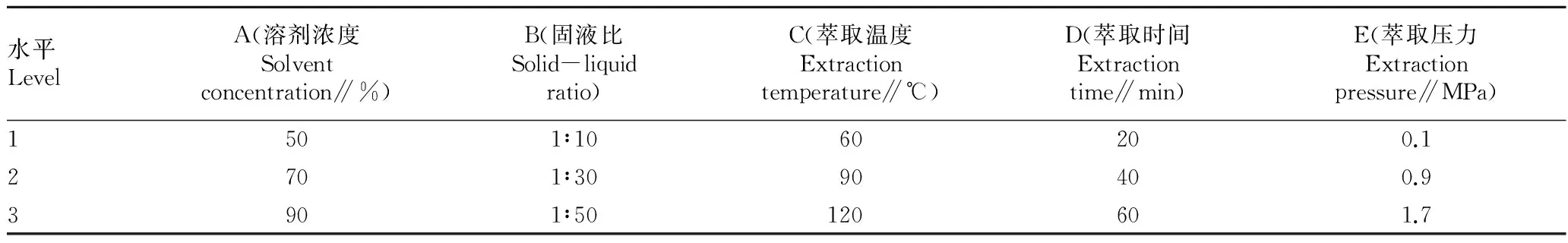

2.1.1提取溶剂浓度的考察。由图2可知,随着含醇量的增加,挥发油、总黄酮和鞣酸的提取率呈先升后降趋势,总黄酮的提取率在60%乙醇中最高,而挥发油和鞣酸在60%~70%乙醇中的提取率较高。根据“相似相溶”原理,溶剂的极性与目标化合物相近,目标化合物会更容易萃取出来。综合来看,溶剂浓度为65%时较合适。

图2 提取溶剂浓度对挥发油、总黄酮和鞣酸提取率的影响Fig. 2 Effects of solvent concentration on extraction rates of volatile oil, total flavonoids and tannic acid

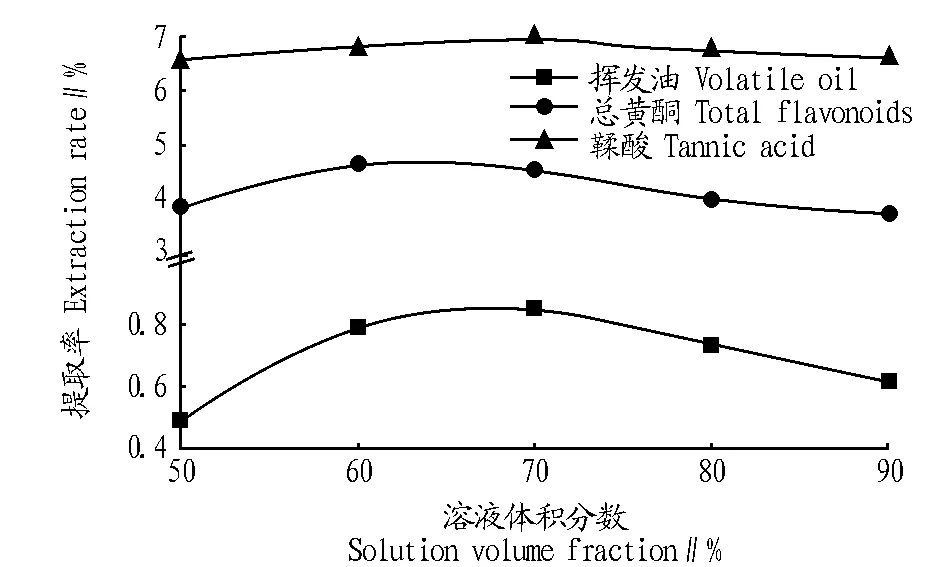

2.1.2提取固液比的考察。由图3可知,固液比对总黄酮提取率影响不大,而对挥发油和鞣酸的提取率影响显著。随着固液比的增大,活性成分提取率呈先升后降的趋势,挥发油、总黄酮和鞣酸分别在固液比为1∶30、1∶20和1∶40时达到最佳。当提取固液比增大到某个值时,提取有效成分的溶剂体积变大,活性成分提取率变化不大,反而给溶剂回收带来麻烦,造成浪费。综合考虑,选择较佳的固液比为1∶30。

图3 固液比对挥发油、总黄酮和鞣酸提取率的影响Fig. 3 Effects of solid-liquid ratio on extraction rates of volatile oil, total flavonoids and tannic acid

2.1.3萃取温度的考察。由图4可知,当萃取温度在90 ℃以下时,随着温度的升高,挥发油、总黄酮和鞣酸的提取率呈较快的上升趋势。这是因为随着温度的升高,分子间动能增加,促进分子运动与物质交换,同时还可降低溶剂的黏度和表面张力,提高溶剂的渗透性和浸润能力;温度升高可以降低溶剂的介电常数,溶剂极性变小,增加溶剂对活性成分的溶解性,从而提高这3种成分的提取率。但当萃取温度超过100 ℃后,3种成分的提取率变化不大,还略呈下降趋势。这是因为温度过高,艾叶活性成分出现部分分解状况,使提取率下降。综合考虑,加压溶剂提取艾叶活性成分的萃取温度选取100 ℃为宜。

图4 萃取温度对挥发油、总黄酮和鞣酸提取率的影响Fig. 4 Effects of extraction temperature on extraction rates of volatile oil, total flavonoids and tannic acid

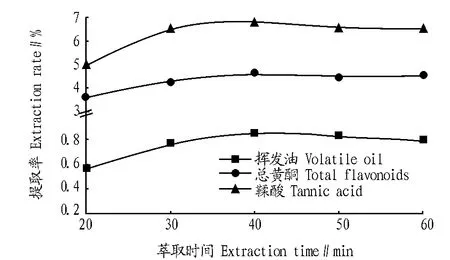

2.1.4萃取时间的考察。由图5可知,在20~40 min萃取时间内,随着提取时间的延长,挥发油、总黄酮和鞣酸的提取率逐渐提高;40 min以后随着时间的延长,3种成分的提取率基本不变,还略呈下降趋势。提取开始阶段随时间的延长,溶剂浸入物料的量逐渐增多,3种成分的萃取率也相应增大。随着提取时间延长,一方面长时间处于高温高压状态,会使艾叶有效成分出现分解,同时其他杂质也会被溶出,影响挥发油、总黄酮和鞣酸的提取率。因此,该试验选取加压溶剂提取时间为40 min。

图5 萃取时间对挥发油、总黄酮和鞣酸提取率的影响Fig. 5 Effects of extraction time on extraction rates of volatile oil, total flavonoids and tannic acid

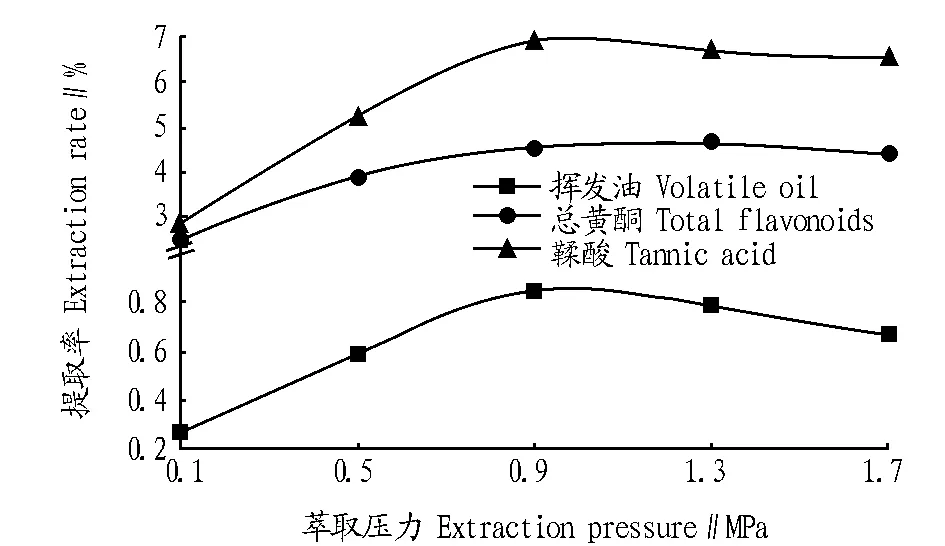

2.1.5萃取压力的考察。由图6可知,萃取压力对艾叶活性成分的提取率影响显著。当压力在0.9 MPa以下时,随着压力的升高,3种成分的提取率呈快速上升趋势;总黄酮提取率高于0.9 MPa后,提取率的变化幅度缓慢,略有下降。一方面,加压使溶剂在沸点温度下仍能保持液体状态,改变溶剂的溶解性和选择性;另一方面通过增大提取体系的压力,可使艾叶内部的某些细胞壁被破坏,有利于溶剂的扩散,加速艾叶的浸润过程,毛细孔内可以迅速充满液体溶剂,提高挥发油、总黄酮和鞣酸的浸出速度,从而提取率明显升高。但当萃取压力增大到一定值时,过高的压力也会使艾叶紧密压缩在一起,影响溶剂的渗透浸润作用,导致提取率略有下降。综合考虑,该试验选取萃取压力为0.9 MPa。

图6 萃取压力对挥发油、总黄酮和鞣酸提取率的影响Fig. 6 Effects of extraction pressure on extraction rates of volatile oil, total flavonoids and tannic acid

2.2正交试验由正交试验数据直观分析(表2)可得,影响艾叶挥发油提取率的主次顺序依次为萃取压力、固液比、萃取温度、溶剂浓度、萃取时间,提取挥发油以A2B2C1D2(D3)E2组合最佳;影响艾叶总黄酮提取率的主次顺序依次为萃取压力、固液比、萃取时间、溶剂浓度、萃取温度,提取总黄酮以A2B2C2D2E2组合最佳;影响艾叶鞣酸提取率的主次顺序依次为萃取压力、固液比、溶剂浓度、萃取温度、萃取时间,提取鞣酸以A2B2C2D3E2组合最佳;影响3种成分总提取率的主次顺序依次为萃取压力、固液比、溶剂浓度、萃取温度、萃取时间,总提取率以A2B2C2D2E2组合最佳。方差分析发现,萃取压力对艾叶挥发油、总黄酮和鞣酸的总提取率影响显著。

从4种最佳组合来看,溶剂浓度、固液比和萃取压力相同,即乙醇浓度为70%,固液比为1∶30,萃取压力为0.9 MPa。对于萃取温度和时间,因二者对3种成分的提取率影响不显著,结合总黄酮、总提取率以及成本方面进行考虑,萃取温度确定为90 ℃较为合适,萃取时间以40 min为宜。从正交试验的结果来看,基本上与单因素的分析一致,综合单因素的试验结果考虑,艾叶挥发油、总黄酮和鞣酸的最佳提取条件为溶剂浓度70%、固液比1∶30、萃取温度90 ℃、萃取时间40 min、萃取压力0.9 MPa。

2.3验证性试验为验证加压提取工艺的稳定性,在正交试验得到的最佳工艺条件下,对艾叶平行加压萃取3次,发现挥发油、总黄酮和鞣酸的提取率分别为0.852%、4.660%、6.790%,表明加压同步提取艾叶挥发油、总黄酮和鞣酸的工艺具有较好的稳定性,平行提取3次,3种成分的提取率相对平均偏差均小于1%。

表2 正交试验结果

3 结论

该研究通过单因素试验和正交试验,对加压溶剂萃取艾叶挥发油、总黄酮和鞣酸进行了影响因素的研究。结果表明,加压对艾叶化学成分的提取率影响显著;确定加压溶剂萃取艾叶中挥发油、总黄酮和鞣酸的最佳工艺条件为溶剂浓度70%、固液比1∶30、萃取压力0.9 MPa、萃取时间40 min、萃取温度90 ℃。在此试验条件下,挥发油、总黄酮和鞣酸的提取率分别为0.852%、4.660%、6.790%。由此可见,加压同步提取艾叶挥发油、总黄酮和鞣酸的工艺是可行的。相比其他提取方法,萃取时间短,可保证萃取物热降解减少;溶剂用量少,同步萃取效率高,显著降低了单个样品的提取成本。

[1] 王惠君,王文泉,卢诚,等.艾叶研究进展概述[J].江苏农业科学,2015,43(8):15-19,44.

[2] 胡林峰,崔乘幸,吴玉博,等.艾蒿化学成分及其生物活性研究进展[J].河南科技学院学报,2010,38(4):75-78.

[3] 程红党.传统发酵面制品中腐败微生物及其天然抑菌剂研究[D].保定:河北农业大学,2014:11.

[4] 乔俊巍,胡亚丽.艾叶制剂开发及其利用[J].中国医学,2013,12(1):100.

[5] 张鹏,谢培镇,杨卓鸿,等.艾叶油作为天然抗菌剂的研究进展[J].广东化工,2015(8):29-32.

[6] 孙玉亮,池建淮,万毅,等.艾叶挥发油提取工艺的研究进展[J].淮海医药,2012,30(4):374-375.

[7] 石琳,阳元娥,姚勇芳.不同提取方法对艾叶挥发油成分的影响[J].安徽农业科学, 2011,39(35):21641-21643.

[8] 尹立影.加压溶剂法提取红三叶草异黄酮及其单体分离研究[D].哈尔滨:东北农业大学,2013:5.

[9] 杨磊,李彤,张琳,等.加压溶剂法提取雷公藤甲素及其条件优化[J].化工进展,2010,29(2):323-327.

[10] 赵志鸿,袁耿楠,黄勇勇.艾叶挥发油提取工艺的优化[J].中国医药导报,2014,11(35):66-69.

[11] 段蓉.艾叶化学成分的提取、分离与含量测定研究[D].天津:天津医科大学,2011:6.

[12] 易筠.蕲艾鞣酸的提取分离、药理研究和结构鉴定[D].武汉:中南民族大学,2011:15.

Pressurized Synchronously Extraction of Volatile Oil, Total Flavonoids and Tannic Acid fromArtemisiaargyi

LI Hua-sheng, ZHOU Zhen-hua, LUO Hang et al

(Department of Pharmacy,Yongzhou Vocational Technical College, Yongzhou, Hunan 425100)

[Objective] To investigate the optimal technological condition for pressurized synchronously extraction of volatile oil, total flavonoids and tannic acid fromArtemisiaargyi. [Method] By using pressurized extraction, the volatile oil, total flavonoids and tannic acid were extracted synchronously fromA.argyi. The extraction technology was optimized by single factor test and orthogonal test. [Result] Pressurization had significant effects on the extraction rate of chemical composition inA.argyi. The optimal extraction technology for volatile oil, total flavonoids and tannic acid from Artemisia argyi was as follows: 70% ethanol concentration, 1∶30 (g/mL) solid-liquid ratio, 40 min extraction time, 90 ℃ extraction temperature, and 1.0 MPa extraction pressure. Under these conditions, the extraction rate of volatile oil, total flavonoids and tannic acid were 0.852%, 4.66% and 6.79%, respectively. [Conclusion] Compared with other extraction methods of chemical components fromA.argyi, pressurized extraction can realize simultaneously extraction of volatile oil, total flavonoids and tannic acid fromA.argyi. This technological condition is stable, the extraction time is short and solvent utilization is high. Extraction effects of the three components inA.argyileaves were relatively ideal.

Artemisiaargyi; Pressurization; Synchronously extraction; Extraction rate; Technology optimization

永州市2015年度第二批指导性科技计划项目[永科发(2015)10号]。

李华生(1972- ),男,湖南祁东人,讲师,硕士,从事天然药用植物化学成分的提取、分离和分析。

2016-06-12

S 567;R 284.2

A

0517-6611(2016)21-091-04