L波段大功率开关的研制

孟向俊,杨 磊,黄贞松,宋 艳,许 庆(南京电子器件研究所,南京211111)

L波段大功率开关的研制

孟向俊,杨磊,黄贞松,宋艳,许庆

(南京电子器件研究所,南京211111)

根据高功率、低插损、高隔离的要求,选择串并联电路形式对这些指标做折衷处理。采用多芯片模块组装工艺,把PIN管芯片通过焊料烧结在氮化铝基板上。相比于传统基板材料,氮化铝陶瓷基板导热性能优良,无需加装散热器,使电路尺寸减小,制作简单。实现在L波段上,通过峰值功率500 W、占空比30%的脉冲信号,插入损耗小于0.8 dB,隔离度大于35 dB。

多芯片模块;氮化铝陶瓷基板;大功率开关

1 引言

随着无线通信技术的发展,通信系统、雷达系统等的发射功率越来越高,这就要求收发开关能够传输更大的功率。PIN管开关因其传输功率大、插入损耗小、端口隔离大、切换速度快、开关寿命长等特点常被用作大功率传输中的收发开关。

以往大多数PIN管开关器件都是以普通PCB或氧化铝陶瓷作为其基板,基板材料的导热性能很大程度上决定了能处理的功率,本文选取了高导热性能的氮化铝基板。先通过分析比较选取合适的电路结构,在此基础上选取合适的PIN管,通过焊料烧结的方法将PIN管粘结到氮化铝基板上,保证PIN管有良好的散热,能够通过大功率信号。

2 L波段大功率开关设计与实现

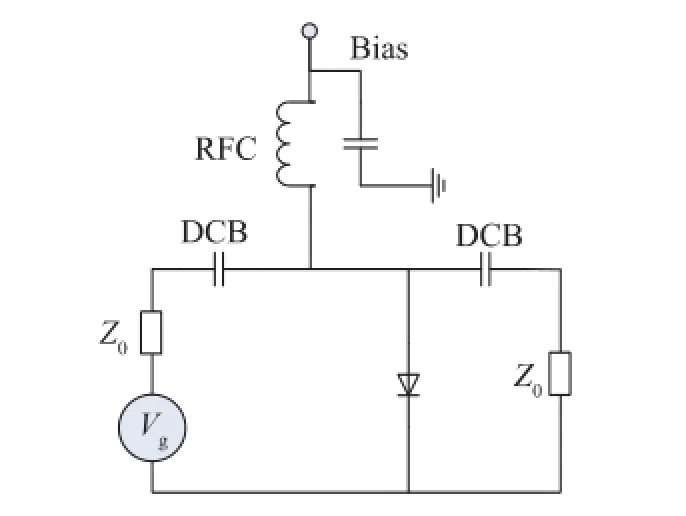

PIN管应用在开关电路中通常是串联、并联等形式[1],如图1和图2所示。

串联型的二极管开关通常用于宽频率与低插入损耗的情况下,最大隔离度取决于PIN二极管的电容,损耗与功耗由二极管的正向电阻决定;并联型的二极管开关则能够提供高的隔离度,并能够处理更大功率,隔离度与功耗由二极管的正向电阻决定,损耗主要取决于二极管的电容值。选择单一串联形式的话,插入损耗低,但同时其隔离度也低;选择单一并联型的话,隔离度较好,但其插入损耗变高。综合考虑采用串并联结构的电路设计,得到较低的插入损耗与较高的隔离度,其拓扑结构见图3。

图1 串联的SPST开关电路

图2 并联的SPST开关电路

图3 开关电路的拓扑结构

PIN管所能承受的最大功率需从两个情况考虑[2]:

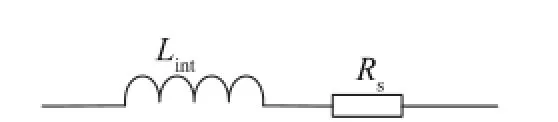

(1)正向偏置时,PIN管相当于一个小电阻(如图4所示,Lint为引线电感),产生的功耗导致结温升高,而结温如果升高到足够引起金相变化(一般为300~400℃),那么二极管就会损坏。对于图1所示的串联电路而言,通过理论推导可以得到耗散功率、正向导通电阻、功率容量三者之间的关系式:

PDM为PIN管正向偏置时所能承受的最大功率耗散,通过式(1)可以求出管子正向偏置时的功率容量。

图4 PIN正向偏置的等效电路

图5 PIN反向偏置的等效电路

(2)反向偏置时,PIN管相当于一个电容(如图5所示),结温仍然是环境温度和射频发热引起的结果。与正向导通时不同的是,所加的射频电压的幅度与反向偏压或反向击穿电压相比拟的时候,二极管的耗散是非线性增长并且比射频功率增长得更快,使插入损耗增加,我们把插入损耗非线性增加的起点作为达到破坏性温度的实际标志。这种插入损耗的非线性增加需要分两种情况讨论。一是直接碰撞电离模式,即雪崩击穿现象,当管子两端所加的射频电压与直流偏置电压的最大值超过管子的击穿电压时,I区的硅原子会在强电场作用下发生电离,呈雪崩式剧增,会造成PIN损坏。若减小反向偏压,使管子工作在安全区,则可以消除这种现象。二是注入模式损坏机理,在射频电压比较大的情况下,射频电压“正摆”到正向偏置区域,虽然在这半个周期里面,P区与N区的载流子注入I区不足以使二极管导通,但是仍有一部分电荷进入了I区,在下一个正向电压到来之前,这些电荷的反向偏压和负半周的射频电压两者共同作用,并不能全部吸出,随着每一个周期的到来,电荷越积越多,当载流子由射频电场的加速而以足够大的能量冲击I区中的硅原子,把价带中的电子激发到导带,将产生电子-空穴对,导致插入损耗变大。若增大反向偏置电压,则会使注入的电荷迅速有效地吸出,减小管子的插入损耗。

上述两种机理的存在,需要认真考虑反向偏置电压。偏压太小,会导致发生上述注入模式损坏,偏压太高则带来安全性,高偏压的易得性,并且随着电压的增加对插损的减小越来越不明显。具体偏压应如何确定,Robert H.Caverly和Gerald Hiller曾经对这一问题进行过分析推导[3]。PIN管在加射频信号的情况下两端会产生内建直流电压,其大小主要受射频峰值电压、频率和I区的宽度影响,见式(2)。直流偏压大于内建直流电压的时候,管子能稳定工作在高阻状态;反之,如果小于的话,则会导致电路插入损耗变大,PIN管温度过高,进而损坏管子。

对于图1所示的串联电路而言,通过理论推导,我们可以得到最大反向电压、反向偏置电压、功率容量之间的关系式:

Vbias为反向偏置电压,通过式(3)可以得出反向偏置时的功率容量。

显然PamF与PamR两者应该取较小者作为串联开关电路的最大功率容量。值得注意的是上述公式是在理想匹配的情况下进行计算的,通常开关的电压驻波比在1.5以内是正常,但在实际应用中经常会出现匹配不良、甚至全反射的情况,所以需要进行功率余量的考虑。PIN管在行驻波状态下,承受的最大电压是入射信号电压的(1+Γ)倍,而全反射时为原来的两倍,功率正比于电压的平方,则PIN管承受的功率为理想状态下的(1+Γ)2到4倍,由此可知在理论估算的最大功率容量基础上放4倍左右的余量,能够保证管子安全可靠地工作[4]。

在考虑PIN管所能承受最大功率的时候,本质上都是结温升高导致PIN管的损坏。PN结的功率耗散越小,电路散热能力越好,则管子所能承受的微波功率越大,所以需从以下两个方面考虑PIN管的热设计问题。

(1)减少PIN管的插入损耗,降低其功率耗散。

对于如图1所示的串联开关电路而言,损耗(IL)和功率耗散与PIN管的电阻有关。

由式(4)可知通过减小正向偏置的办法可以有效减小插入损耗。当然Rs不能无限制地小,因为它的减少往往伴随着结电容的增大,这样会导致电路的隔离性能变差。

(2)减小电路的热阻,提高散热能力。

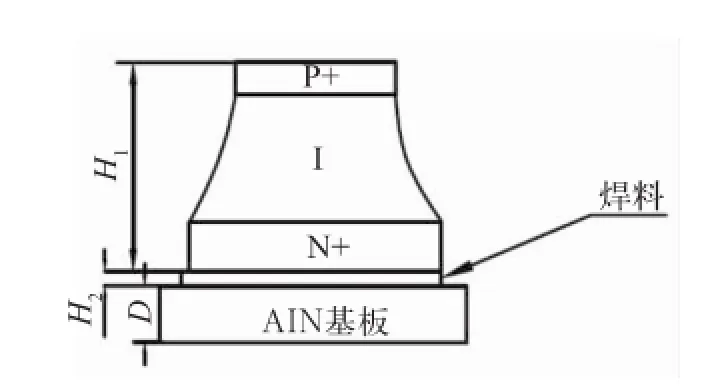

对于实际的PIN开关电路而言,我们不仅要考虑PIN管的内热阻,也要考虑其外热阻[5]。PIN管的内热阻主要与管芯的结面积、I区宽度、外壳材料的导热率以及加工工艺等有关;外热阻则与管壳封装的形式以及封装材料有关。一般来说,管壳面积越大外热阻越小,金属管壳的外热阻明显低于塑封管壳的外热阻。不管怎么样的管壳封装总会带来热阻的增加,现在做大功率开关都是直接把管芯粘合在基板上,而基板则选取导热性能好的陶瓷基板。直接采用PIN管芯不仅能够减少热阻,还可以减少管壳封装带来的寄生参数对性能的影响,并减小整个电路的尺寸。一个用于分析PIN管电路热阻的简单热流模型如图6所示。

图6 用于分析PIN管电路热阻的简单热流模型

其热流路径是从PN结到粘结剂,再到AlN基板,热阻应为三个区域的热阻总和:θ=θ1+θ2+θ3。需要从PIN管、粘结剂、基板三个方面来考虑电路热阻。

(1)PIN管的热阻

PIN管的热阻参数一般半导体公司都会给出,需要在满足上文部分讨论的指标基础上选择较小热阻的管子。结合上面的指标选择了M/A-com公司的一款管子,其正向偏置电流100 mA时串联等效电阻为0.6 Ω,反向偏置电压50 V时等效结电容为0.7 pF,热阻为8℃·W-1。

(2)粘结剂的选择

芯片一般通过导电胶或者焊料来粘结。本质上讲,焊料烧结是焊料与金属底座之间形成冶金连接,导电胶与基底之间则是机械与化学连接,所以焊料烧结比导电胶连接有着更好的导电性和强度[6]。从导热性能上讲,一般焊料的导热系数在50~65 W·(mK)-1,而导电胶的导热系数则在3~25 W·(mK)-1。从导电性能上讲,焊料的导电系数在1.5×10-5Ω·cm左右,而导电胶则在6×10-4Ω·cm左右,可见焊料的导电导热性能比导电胶好不少。并且使用焊料烧结更利于电路的返工(更换器件等等)。在加工制作中使用锡金焊料,其导热系数为57 W·(mK)-1,导电系数为1.64×10-5Ω·cm,能够满足对热阻以及导电性能的要求。

(3)基板材料的选择

普通的基板材料(环氧树脂等等)耐高温性差,线膨胀系数不匹配,不能满足大功率PIN开关电路的散热及稳定性方面的要求;所以选择高频特性突出、热导率高的陶瓷材料作为电路的基板。几种常见的陶瓷基板材料如表1所示。

表1 基板材料的特性

由表1可以看出氮化铝材料的散热能力良好,热阻较小,介电常数适中,基板损耗较小,成本适中,且与Si有相匹配的膨胀系数。

根据图6的简化模型可以计算出总热阻θ。这里先给出热阻与导热系数的关系式,见式(5):

其中H为材料的厚度,λ为导热系数,S为传热面积。

PIN管的热阻(θ1)由半导体制造商给出,为8℃·W-1。一般锡金焊料的焊层厚度在30~50 μm左右,由此可以计算出θ2≈0.8℃·W-1。选用0.8 mm厚的氮化铝基板,忽略其上面镀金层的影响,可以得θ3≈0.7℃·W-1。所以总热阻θ=θ1+θ2+θ3=9.5℃·W-1,在管子允许的最大耗散下,其结温也不超过175℃。以上热阻虽然由简化的模型计算所得,但在大多数工程应用中其精确度是足够的。

3 电路开关性能的估算

在图3中,通过大功率信号时,D1管导通,D2反偏,射频功率从D1通过到达天线端,故功率损耗主要在D1管上。管子最大允许的功率耗散PDm为:

TJ做2级降额处理即140℃,TA一般取85℃。带入所选管子的热阻参数,可以得出管子的最大允许功率耗散为6.875 W。根据式(1)可以估算理想匹配下的最大通过功率为580 W。

所选管子的反向额定电压高达1 000 V,所以其反向偏置时功率容量很大,管子的功率容量由正向偏置时所能承受的最大功率决定。要保证管子在最恶劣的条件下能安全可靠地工作,根据上面分析可知要进行降额处理,一般取0.25左右,即通过功率在145 W左右。

能否通过一定功率的信号跟反向偏压的设置也有很大关系,要防止因为反向偏压过小,出现注入模式的损坏,导致电路的插损急剧增加。根据式(2)计算得,要通过150 W的功率信号需要添加的反向偏置电压至少为33.4 V,然而这是在电压驻波比优于1.5的情况下计算得出的,反向偏置电压需有一定的余量设计,最终取50 V的反向偏置电压。

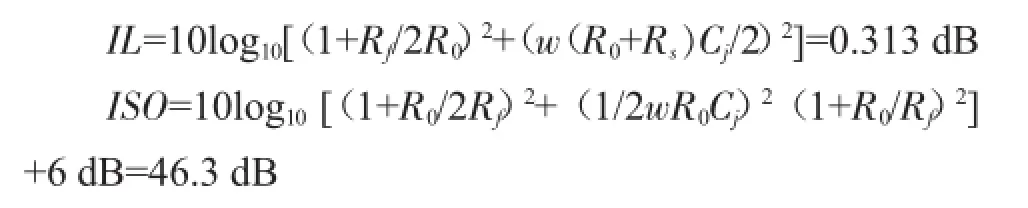

根据确定的偏置条件,可知电路中PIN管正偏时的等效电阻与反偏时的等效结电容。根据串并联插入损耗公式和串并联隔离度公式计算可得:

可以看出理论上隔离度与插入损耗都满足设计指标。根据上述讨论对开关进行了加工制作,所有PIN管及芯片电容通过锡金焊料烧结在氮化铝基板上,再由金丝键合连接电路,见图7。

图7 开关实物图(连带测试架)

4 测试与分析

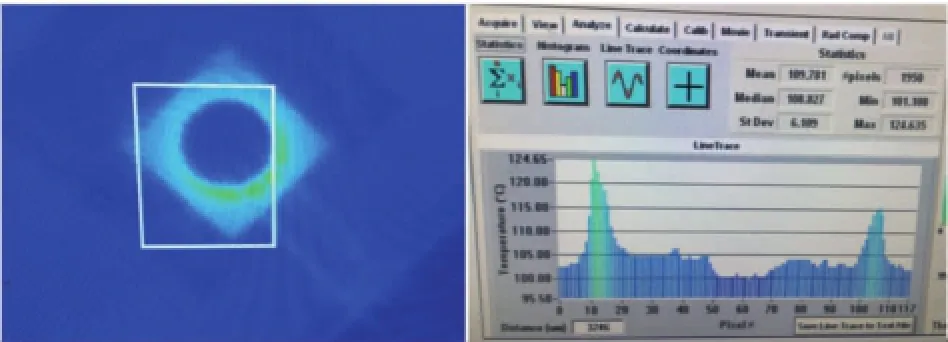

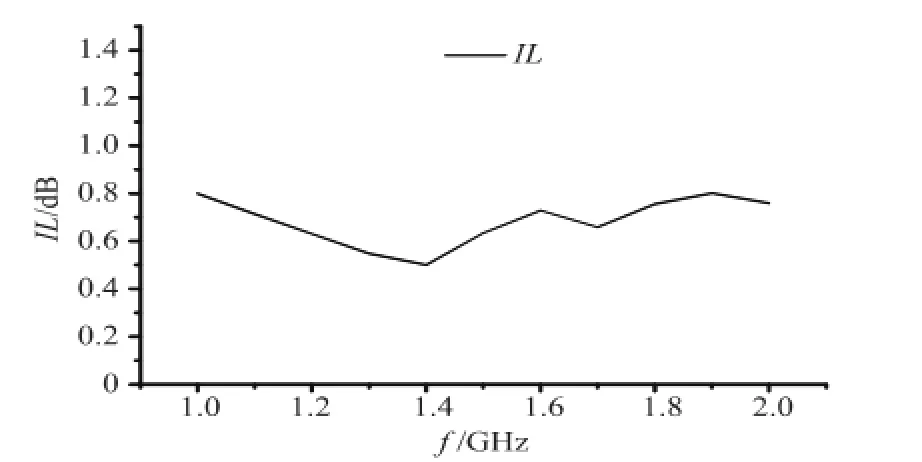

在环境温度+85℃的条件下,给开关持续加1.3 GHz峰值功率500 W、30%占空比的功率信号,在热成像台上观察PIN管的结温,其芯片温度不超过130℃,见图8。说明开关能够在平均功率150 W的信号下持续可靠地工作。在1~2 GHz的频率上,其插入损耗小于0.8 dB,隔离度大于35 dB,见图9和图10。与理论计算值相比插入损耗大了不少,主要来自测试架损耗以及通过大功率信号时管子温度的升高,至于隔离度性能的下降则主要是由于并联管到地时寄生参数的影响。

图8 PIN管结温图

图9 开关的插入损耗

图10 开关的隔离度

5 结论

串并联结构的设计在插损、隔离度、处理功率等方面做了一个折衷;采用多芯片组装工艺,把PIN管芯片通过焊料烧结在氮化铝基板上,进一步提高了管芯的散热能力,相比于传统用封装PIN管制作的电路,整个电路的尺寸大大缩小。在+85℃的环境温度下,开关持续通过1.3 GHz、峰值功率500 W、30%占空比的功率信号,管子的最高结温不超过130℃,达到2级降额标准。在L波段内,插入损耗小于0.8 dB,隔离度大于35 dB。

[1]谯劼.大功率高隔离PIN二极管收发开关电路设计与软件仿真研究[D].电子科技大学,2011.

[2]怀特.微波半导体控制电路[M].北京:科学出版社,1983.

[3]Caverly R H,Hiller G.Establishing the minimum reverse bias for a p-i-n diode in a high-power switch[J].IEEE Transactions on Microwave Theory&Techniques,1991,38 (12):1938-1943.

[4]顾颖言.PIN管控制电路功率容量的确定 [J].现代雷达,2005,27(3):60-64.

[5]黄贞松,杨磊.一种用于TDD通信模式的大功率射频开关[J].电信科学,2010,26(4):81-84.

[6]梁鸿卿.无铅焊料与导电胶 [C].表面贴装技术研讨会暨电子互联与封装技术研讨会,2003.

Design of L-band Power Switch

MENG Xiangjun,YANG Lei,HUANG Zhensong,SONG Yan,XU Qing

(Nanjing Electronic Device Institute,Nanjing 211111,China)

Due to the strict requirements of high power,low insertion loss and high isolation,the paper makes a compromise of these parameters by selecting series/parallel circuits.Based on multi-chip module assembly technologies,the PIN diode chip is bonded on AlN ceramic substrate by highly conductive adhesive.Comparingwith conventional substrate materials,AlN has good thermal conductivity whicheliminatesthe heat sinkand reduces circuit size.The AlN-basedL-band power switch is capable of endure the pulse signal with 500 W peak power and 30%duty ratio and achieves 0.8 dB or less insertion loss and 35 dB or higher isolation.

multi-chip module;AlN ceramic substrate;power switch

TN405.97

A

1681-1070(2016)07-0034-05

2016-4-7

孟向俊(1990—),男,江苏东台人,2013年毕业于电子科技大学电子信息工程专业,获学士学位,现为南京电子器件研究所在读硕士研究生,主要从事射频与微波模块电路的研究。