西门子840Dsl的同步电动机转矩控制在搅拌摩擦焊中实现轴向力的恒定控制

蔡智亮 张华德

(上海航天设备制造总厂, 上海 200245)

西门子840Dsl的同步电动机转矩控制在搅拌摩擦焊中实现轴向力的恒定控制

蔡智亮张华德

(上海航天设备制造总厂, 上海 200245)

搅拌摩擦焊在焊接中轴向压力采用人工干预的方法使得整个过程缺乏有效的压力监控。因此采用数控系统来控制同步电动机的转矩来实现轴向力的闭环控制。经过客户验证,取得显著效果。

840Dsl;电机转矩;同步动作

随着搅拌摩擦焊装备技术的逐渐普及,焊接轴向力的控制已成为在焊接生产中的一个重要技术指标。原先基于位移控制的开环状态,需要人工对整个过程进行现场干预的状态使得整个生产效率低下,焊接质量缺乏有效的控制。因此对搅拌摩擦焊焊接过程的轴向压力进行检测并加以控制,对保证焊接过程稳定性及焊接质量具有重要的意义。

本文采用一种通过读取西门子1FK系列同步电动机的扭矩并通过换算公式来得出搅拌头轴向力,通过力和位置的对应关系来实现焊接轴向力的稳定控制。该项目为了获得良好的实时控制故采用840Dsl数控系统,其中1FK系列同步电动机转矩波动为2.5%(1FT系列的为1%),选用NCU720.3+S120的形式其最快单轴采样周期为31.25 μs,整个系统插补周期可达125 μs。控制模式采用西门子数控提供的运动同步动作,运算周期以插补节拍的方式来实时完成。

1 控制系统构成与控制原理

1.1主要硬件配置

本项目控制系统采用的是西门子数控中高端的840Dsl数控系统,该系统属于PC嵌入NC式结构形式这一类型的系统结构复杂、功能强大,有些开放功能需要选购。该数控系统主要由操作单元、驱动系统、控制单元及输入输出单元组成。操作单元包括了机床控制面板(MCP)和操作面板(OP),主要实现数控系统的编程和操作。驱动系统包括了电源模块、各个轴的驱动器和电动机,其中电源模块采用馈能制动方式,该配置称为调节型电源模块(Active Line Module缩写为ALM);主轴电动机采用1PH7系列的异步电动机,进给电动机采用1FK系列的永磁同步电动机。控制单元称为NCU,用于插补运算的处理并通过DRIVE-CLIQ接口与各个驱动器及操作面板进行数据交换。输入输出单元采用PP72/48模块为72路数字输入48路数字输出,通过PROFIBUS-DP连接远程I/O模块ET 200M。项目中采用的1FK系列的永磁同步电动机其转矩波动小,控制精度高,在数控系统中可以通过高速的动态响应来调整焊接轴向的位置从而实现焊接轴向力的控制。

1.2控制原理

该项目通过读取轴向伺服电动机在焊接过程中的扭矩来获得一条较为准确的受力曲线,再根据试验数据得出一段可修正的焊接控制区域范围。

西门子S120驱动器具有较好的控制性能,具有扰动力矩抑制技术。在实际工况中永磁同步伺服电动机会受到多种扰动,主要分为以下两类:一类是来自负载等效扰动力矩,另一类来自电动机本体扰动力矩。负载力矩包括有切削进给等效负载力矩、工作台惯性加速等效力矩、工作台摩擦等效力矩。电动机本体扰动力矩包括有电动机电枢绕组齿槽力矩、转子摩擦转矩等。这些扰动可以通过常规PID算法对扰动进行抑制。但常规PID算法存在扰动抑制调节延迟,要提高伺服性能,而S120驱动器具有较好的扰动观测器加调节控制技术,使扰动力矩的影响在控制内环得到抑制[1-2]。在整个焊接过程中需要实现对电动机转矩的控制,因此增加840Dsl数控系统的选项:内部驱动变量分析(6FC5800-0AM41-0YB0),参照西门子数控的闭环控制模型(图1)及同步电动机矢量控制原理可知:

Te=CmφRist

(1)

式中:Te是电动机的电磁转矩,φR是气隙磁量;ist是定子电流的转矩分量。因此只要控制定子电流的转矩分量ist就可以控制同步电动机的转矩。

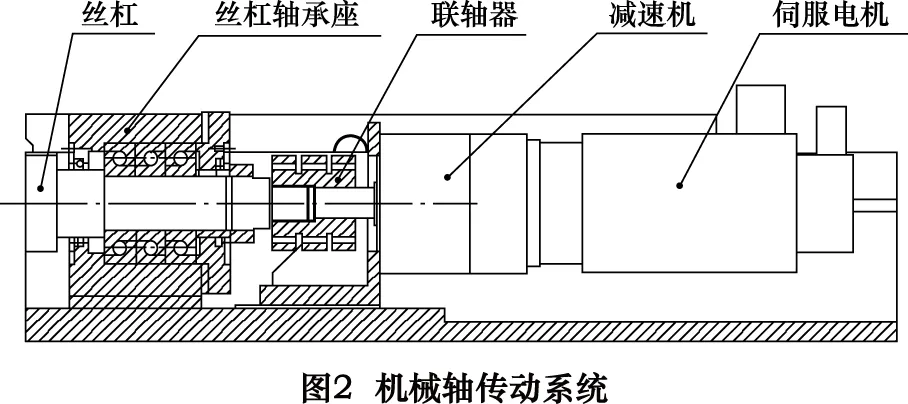

从公式(1)得出电动机的电流和扭矩的对应关系,因此在数控系统中读取需要控制电动机的转矩其控制周期可参照电流环的周期来设置。再通过减速器经联轴器与丝杠连接,丝杠带动滑块实现直线运动,搅拌头的上下移动都是通过滑块来实现(图2)。从而可以得出搅拌头在焊接过程中轴向的反作用力传递给了丝杠形成力平衡,即丝杠的推力就近似等于搅拌头轴向受的力[6]。丝杠推力F为:

F=2πM/L

(2)

式中:L为丝杠导程;M为电动机通过减速器输出的力矩,M=95%Te×n(T为电动机的输出扭矩,n为减速比)。注:一级减速器传递效率为95%~98%。由式(2)可以推出Z轴轴向力的大小(忽略摩擦力)。

由于搅拌摩擦焊在焊接过程中搅拌头轴向顶锻力是会受到温度和材料变形的影响发生一定的变化,此外由于焊接不同材料时其轴向力与调整位置的关系也是不同的,因此在实际工程控制应用中需增加非线性特性的控制环节。本项目中所解决的是力和位置的关系,根据搅拌摩擦焊的实际工作情况中可以得出采用多项式函数拟合来逼近实际的非线性曲线较为合理。

2 西门子数控系统功能实现

2.1指令功能简介

本项目主要是控制力(扭矩)-位置的关系来达到搅拌头稳定受力的工作状态。[3]通过对搅拌摩擦焊机搅拌头的轴向压力与Z向位移进给之间的关系来实现在焊接过程中实时调节搅拌头的位置来保持施加在工件上的力在稳定的范围内。该功能需要通过在西门子数控同步动作指令、多项式定义、分析功能以及AC(adaptive control)调节组合来完成。

同步动作可以使用由条件定义,其求值运算以实时(插补节拍)方式进行。这些动作是对实时事件的反应且执行并不是在程序段交接处进行。此外,同步动作还包含动作有效级的说明和对编程实时变量的询问频率,以及对启动动作的执行频率说明。因此一个动作可以一次或者也可以循环(插补节拍)方式进行触发[4]。同步动作的形式:ID/IDS=n关键字 条件 DO 动作1 动作2。其中:LID/IDS为识别号范围在1~255;关键字为需要开始动作的询问次数,没有的话动作不受条件限制;条件为实时变量的逻辑联系,可使用的实时变量在解释节拍中(IPO-节拍)进行分析;DO为触发同步动作;动作1和动作2为同步动作所要执行的内容[5]。

多项式定义形式:FCTDEF(多项式编号,LLIMIT,ULIMIT,a0,a1,a2,a3)。其中:FCTDEF为定义分析函数;多项式编号为3阶多项式序号;LLIMIT为功能值下限;ULIMIT为功能值上限;a0,a1,a2,a3为多项式系数。

分析功能(SYNFCT)以及AC调节:SYNFCT通过加工同步的方式读取实时变量(例如模拟输出,实际值等)并且利用某个最多三阶的分析多项式(FCTDEF)来计算功能值(例如修调量,速度,轴位置等等)。计算结果被发送给实时变量并且使用FCTDEF来限制上下限。AC调节即自适应控制,可以根据分析功能定义的函数特性,也就是通过读取Z轴的输出扭矩即MYMAA_TORQUE[Z],根据多项式定义的轨迹来自动调节MYMAA_OFF [Z],也就是Z轴的位置偏差。

2.2应用分析

要实现整个控制功能首先需要建立用户自定义数据,包括:搅拌摩擦焊搅拌头位置补偿上限、下限,设置偏置点,设置扭矩点,焊接时间,焊接速度,主轴速度,焊接顶锻力,一次项系数,二次项系数,三次项系数等。

在数控程序中建立焊接轨迹程序,在该程序中放置“恒压力控制”启动子程序、工件加工程序、“恒压力控制”关闭程序。其中在子程序“恒压力控制”中包括了多项式定义、同步动作指令、轴叠加运动、AC调节、数据处理等内容。

由图3所示扭矩ΔT与Z轴位置的关系就可以实现恒定的压力闭环控制。经过试验论证得出以下结论:

Pz=Pz′+dz

(3)

式中:Pz为Z轴实际位置,Pz′为程序位置指令,dz为位置偏差,且dz=(a1·dT)+(a3·dT)3,(dT=ΔT=Tz-Tb)。

在多项式非线性方程dz=(a1·dT)+(a3·dT)3中:a1表示力控制中线性控制因子,设置范围在5×10-4至5×10-3;a3表示力控制中立方控制因子,设置范围在0至1×10-9);此外可以根据不同的搅拌头通过实验论证来设置相应的a1和a3。

3 运行效果

基于上述原理由数控系统来实现搅拌头“恒压力控制”的功能。图4、5所示为使用该功能和没有使用该功能的焊接效果,在焊接长度较长、型材较薄的工件时效果尤为显著。

数据的采集可以通过SinuComNc软件来读取、记录。通过分析数据的趋势来调节各个控制系数来达到最佳的控制效果。

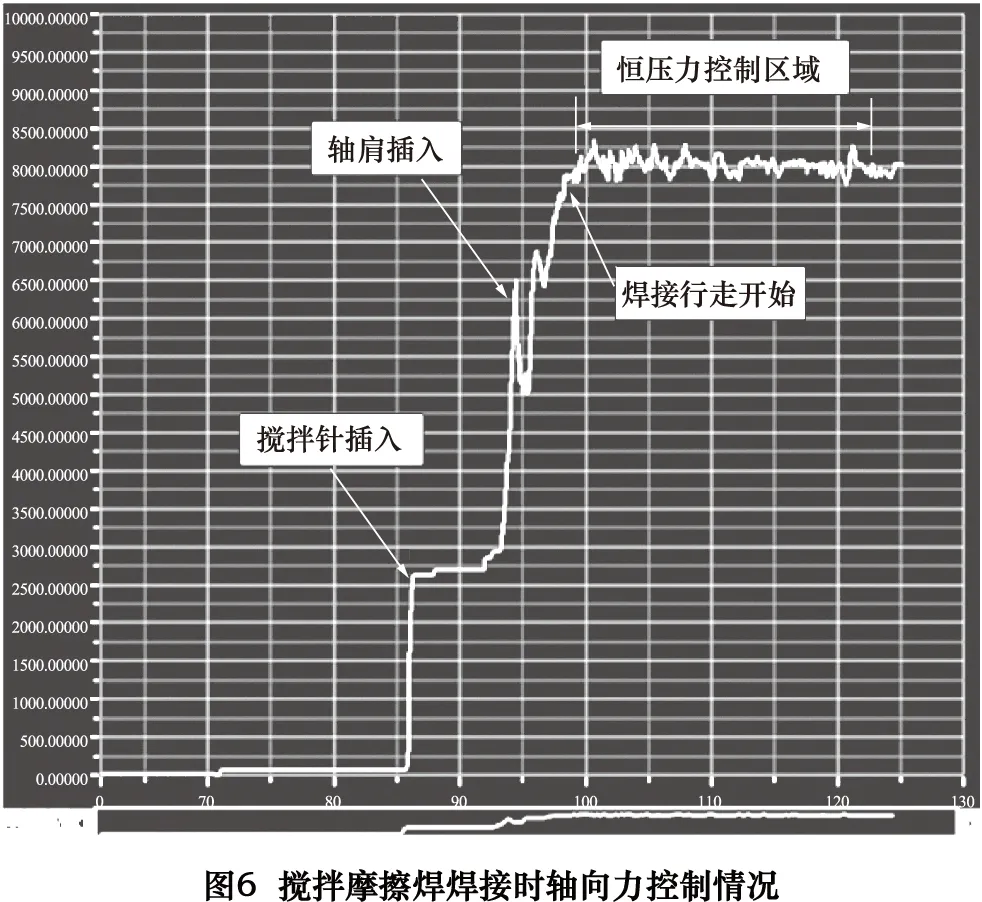

图6中可以直观地看到实现力值控制的区域只能在相对较稳定的焊接轨迹部分进行。即搅拌头插入母材的初始阶段和最后的提升阶段不易采用“恒力值”控制且对整个焊接过程不具有代表性;在焊接稳定后的区域内实现“恒力值”控制可以较好地保证焊接的质量[6]。

4 结语

通过对1FK系列的同步电动机转矩的控制稳定了搅拌摩擦焊接质量和生产效率,合理调整数控系统IPO设置来保证系统的响应速度。西门子840Dsl数控系统特有的同步功能、多项式分析以及AC调节功能实现了搅拌摩擦焊设备“恒压力控制”的目的,经过实验论证和客户体验获得了一致肯定。

[1]赵俊生,樊文欣.电机与电气控制及PLC[M].北京:电子工业出版社,2009

[2]陈伯时.电力拖动运动控制系统:运动控制系统[M].3版.北京:机械工业出版社,2003.

[3]Landers R G,Isoy A G,Ma Y H.A comparison of model-based machining force control approches[J].International Journal of Macline Tools & Manufacture,2004,44:733-748.

[4]西门子840D数控系统高级编程手册[Z].2010.

[5]陈先锋,何亚飞,朱弘峰.SIEMENS 数控技术应用工程师——SINUMERIK 840D/810D数控系统功能应用与维修调整教程[M].北京:人民邮电出版社版社,2010.

[6] William R. Longhurst,enabling automation of friction stir welding:The modulation of weld seam input energy by traverse speed force control [J].Journal of Dynamic Systems, Measurement, and Control ,2010,132(4):041002--0410013.

(编辑孙德茂)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Synchronous motor torque control in Siemens 840Dsl realizes constant control on axial force in FSW

CAI ZhiliangZHANG Huade

(Shanghai Aerospace Equipments Manufacturer, Shanghai 200245, CHN)

Using methods of manual intervention on axial pressure in FSW makes the entire process lack of effective pressure monitoring. Therefore, this article uses CNC system to control the torque of synchronous motors to achieve closed-loop control of the axial force. Significant effects have been achieved through customers’ verification.

840Dsl; motor torque; synchronized actions

TP23

A

10.19287/j.cnki.1005-2402.2016.06.013

2015-11-30)

160629