抗高温聚合物压裂液复合交联剂的研制

陈效领 李帅帅 苏盈豪 胡儒丽 唐菲利

1.中国石油集团西部钻探工程有限公司井下作业公司 2.北京希涛技术开发有限公司

抗高温聚合物压裂液复合交联剂的研制

陈效领1李帅帅1苏盈豪2胡儒丽2唐菲利2

1.中国石油集团西部钻探工程有限公司井下作业公司2.北京希涛技术开发有限公司

根据高温聚合物压裂液对交联剂的要求,采用四氯化钛、氯氧化锆、乙酰丙酮(AAT)、马来酸(MA)、异丙醇(IPA)为主要原料,制备出一种高温压裂液用复合交联剂JL-1。利用单因素实验法对各物质配比、反应温度等交联剂的合成方案和条件进行了研究,确定了最佳合成方案;运用红外光谱、核磁共振等现代分析手段,对交联剂的结构进行了表征;评价了交联剂的综合应用性能。交联剂的最佳合成方案为:n(ZrOCl2)∶n(TiCl4)∶n(MA)∶n(AAT)∶n(IPA)=0.120∶0.080∶0.220∶0.180∶0.440,络合剂滴加反应温度为5 ℃,反应时间为1.5 h,60 ℃回流反应时间为5 h。在交联液与交联剂质量比为100∶0.7时,0.80%~1.0%(w)增稠剂XSS296压裂液交联黏度为0.80~1.49 Pa·s;180 ℃、170 s-1剪切1.5 h后黏度为50 mPa·s以上,交联压裂液具有良好的悬砂性和耐温耐剪切能力。

压裂液有机锆有机钛复合交联剂抗高温

油层水力压裂是改善原油在地层中的渗流能力和渗流方式常用的方法之一。为了悬浮和携带支撑剂,压裂液需有足够的黏度。常用的水基压裂是通过在高分子压裂液基液体系中加入交联剂获得较高的黏度。目前,对应于胍胶类(如羟丙基胍胶HPG)增稠剂使用较多的交联剂是硼类交联剂,在一定的温度范围内,可获得性能较好的压裂液体系,但受交联对象HPG本身抗温性的影响,其抗温性受到限制[1-2];对于人工合成类聚合物,如丙烯酰胺、丙烯酸、磺酸基单体等,其交联基团主要为酰胺基、羧基、磺酸基等,使用较多的是单一金属离子和单一配体的有机钛或有机锆类交联剂等[3-5]。单一有机钛类交联剂交联能力强,即在较低温时效果好,压裂液抗温抗剪切能力强,但交联速度相对较快,使压裂液在地面或井筒具有较大黏度而增大了泵送摩阻,同时在150 ℃以上时,交联的压裂液体系抗温抗剪切能力较差[6];单一的有机锆交联速度相对较慢,在高温时交联效果好,抗温抗剪切性能良好,但在低温时交联黏度强度不高,悬砂能力受到影响[7]。随着油田开发深度的不断加深,常规单一交联剂由于本身存在上述不足,使其性能不能完全满足180 ℃高温压裂对压裂液悬砂、减少摩阻、抗温抗剪切等综合性能的要求[8-9]。有机钛或有机锆的交联过程经历了交联剂配体的水解、形成多核的羟桥络合物、与增稠剂交联等过程[10-12]。本实验拟利用有机钛低温快速交联的特点,以满足地面配制及低温输送阶段的悬砂性要求;利用有机锆交联剂抗温能力强的特点,满足高温下压裂液对抗温抗剪切性能和悬砂性能的要求;利用不同配体和金属离子结合力的不同,使其自动适应和匹配不同温度段和工程阶段对交联性能的要求,合成一种以Ti4+、Zr4+两种离子作为中心原子与多种配位能力不同的、优势互补的有机钛、有机锆复合交联剂。

1 实验药品、仪器、实验方法

1.1实验药品与仪器

四氯化钛(TiCl4)、氯氧化锆(ZrOCl2)、乙酰丙酮(AAT)、马来酸(MA)、丁二酸(DSH)、异丙醇(IPA)、三乙醇胺(TEA)等,化学纯,天津市东丽区天大化学试剂厂;聚丙烯酰胺类增稠剂XSS296、有机阳离子类黏土稳定剂(FP-Ⅱ)、表面活性剂类助排剂(YLP02)、络合型延迟交联剂(TO91),北京希涛技术开发有限公司。旋转黏度计,NDJ-8S,上海伦捷机电仪表有限公司;高温高压流变仪,HAAKE MARS Ⅲ,赛默飞世尔科技(中国)有限公司。

1.2实验方法

1.2.1交联剂合成基本方法

在三颈烧瓶中,加入丙酮水溶液(v(丙酮)∶v(水)=7∶3)和设计比例的络合剂,在氮气保护和设定的实验温度下,往烧瓶中按一定比例滴加四氯化钛和氧氯化锆的丙酮溶液, 30~40 min加完,搅拌反应1.5 h;升温至60 ℃,回流反应3 h;用旋转蒸发仪蒸去丙酮溶剂,得到交联剂JL-1。

1.2.2压裂液性能测定方法

压裂液基液配制、交联黏度、交联时间评价和耐温耐剪切能力等性能指标,按 SY/T 5107-2005《水基压裂液性能评价方法》中规定的方法进行测定。

研究交联剂合成条件时,压裂液增稠剂XSS296为含磺酸基的聚丙烯酰胺聚合物,基液增稠剂XSS296质量分数为1.0%,体系pH值=7~8,交联剂JL-1用量为基液质量的0.80%,耐温耐剪切能力实验温度为150 ℃,170 s-1剪切2 h(含升温时间)。

2 实验结果与讨论

2.1不同配体对交联剂性能的影响

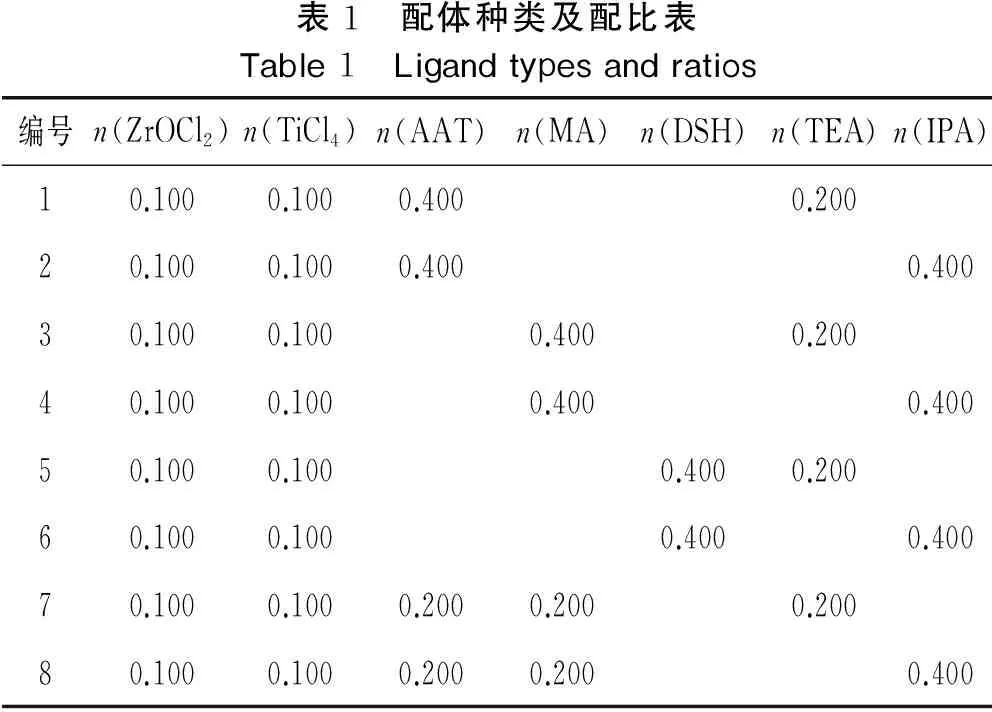

根据本实验设计思路和交联原理,初步选用马来酸、乙酰丙酮为主要配体,其配位作用强,有利于形成稳定性较高的金属有机络合物,以便在高温下形成耐温耐剪切的交联压裂液;选用三乙醇胺、异丙醇为辅助配体,形成稳定性较低的金属有机络合物,以便低温交联悬砂。为考察不同配体形成金属有机物的交联性能,设计了不同配体的组合实验方案(见表1)合成系列交联剂。其中,配位原子与金属离子比例均为6∶1。交联剂性能实验结果见表2,反应温度为10 ℃。

表1 配体种类及配比表Table1 Ligandtypesandratios编号n(ZrOCl2)n(TiCl4)n(AAT)n(MA)n(DSH)n(TEA)n(IPA)10.1000.1000.4000.20020.1000.1000.4000.40030.1000.1000.4000.20040.1000.1000.4000.40050.1000.1000.4000.20060.1000.1000.4000.40070.1000.1000.2000.2000.20080.1000.1000.2000.2000.400

表2 交联剂合成单体种类及配比实验性能数据Table2 Experimentalperformancedataofcrosslinkersmonomertypesandratios编号交联时间/s交联黏度/(Pa·s)耐温耐剪切性/(mPa·s)悬砂性/(mm·min-1)1781.4465.80.28221131.4968.70.27835541.0991.00.62645670.961050.73751191.2652.70.33761341.2354.30.31472281.0683.00.22282421.0098.90.216

综合表1和表2的实验结果,选定中心离子为Zr4+、Ti4+,主配体为AAT、MA复合物,辅助配体为IPA。

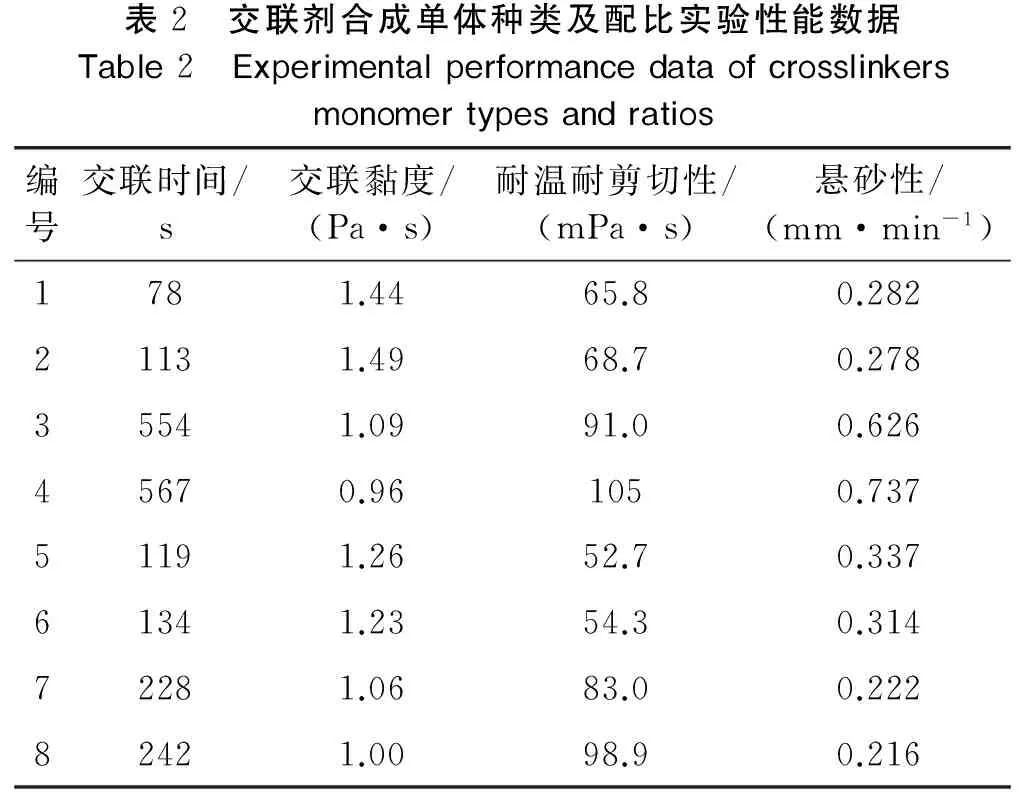

2.2中心离子配比对交联剂性能的影响

表3 中心离子配比实验性能数据Table3 Experimentalperformancedataofcentralionratios中心离子配比n(ZrOCl2)∶n(TiCl4)耐温耐剪切性/(mPa·s)交联时间/s0.060∶0.14076.41540.080∶0.12087.71860.100∶0.10098.92420.120∶0.080113.02760.140∶0.060109.0313

表3表明,中心离子配比对压裂液综合性能有较大影响。当Ti4+较多时,由于其在低温下交联速度较快,交联时间短,压裂液的耐温耐剪切性差;反之,当Zr4+较多时交联时间较长、压裂液的耐温耐剪切性好。实验中还发现,Ti4+较多时交联体具有一定脆性,可能是其耐温耐剪切性较差的原因;当Zr4+较多时,压裂液的耐温耐剪切性好,主要是由于有机锆在高温时才表现出较强的水解趋势,使其高温交联能力增强。中心离子的最佳配比为n(ZrOCl2)∶n(TiCl4)=0.120∶0.080。

2.3配体比例对交联剂性能的影响

2.3.1主配体MA、 AAT比例对交联性能的影响

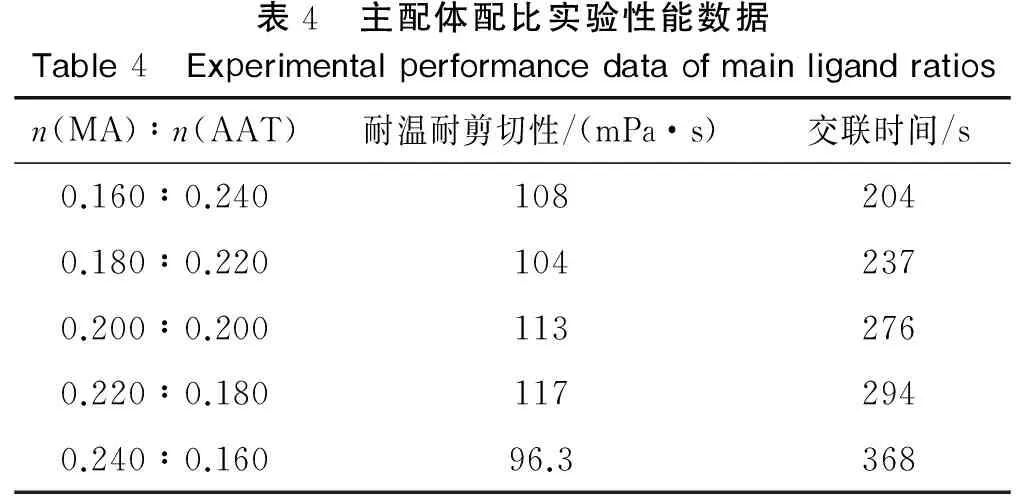

从2.1节可知,主配体对交联剂有较大影响,参考前面研究的结果,固定n(ZrOCl2)∶n(TiCl4)∶n(IPA)=0.120∶0.080∶0.400和其他反应条件,设计了系列MA与AAT比例,考察其对交联剂的性能影响,实验结果见表4。

表4 主配体配比实验性能数据Table4 Experimentalperformancedataofmainligandratiosn(MA)∶n(AAT)耐温耐剪切性/(mPa·s)交联时间/s0.160∶0.2401082040.180∶0.2201042370.200∶0.2001132760.220∶0.1801172940.240∶0.16096.3368

表4表明,随着MA含量增加(AAT含量减少),交联时间延长,交联压裂液的耐温耐剪切性呈先变好后变差的趋势。主要是由于MA的配位能力较AAT更强,形成的交联剂配位化合物更稳定,交联时中心离子释放或配体和增稠剂交换速度慢,交联时间长;而在高温下中心离子释放或配体与增稠剂交换较快,交联作用增强、耐温耐剪切性增强;MA含量过多时,使中心离子释放或配体剂交换更慢,影响交联速度,因此耐温耐剪切性下降。主络合剂的最佳比例为n(MA)∶n(AAT)=0.220∶0.180。

2.3.2主配体(MA+AAT)与辅助配体IPA比例对交联性能的影响

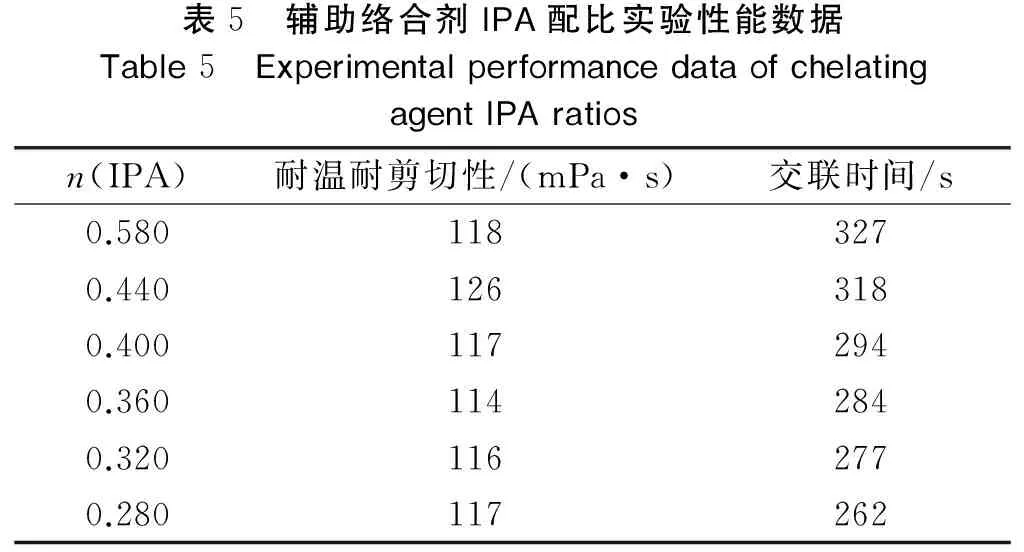

辅助配体对交联剂性能也有一定影响,参考前面研究的结果,固定n(ZrOCl2)∶n(TiCl4)∶n(MA)∶n(AAT)=0.120∶0.080∶0.220∶0.180和其他反应条件,设计了系列IPA比例,考察其对交联剂的性能影响,实验结果见表5。

表5 辅助络合剂IPA配比实验性能数据Table5 ExperimentalperformancedataofchelatingagentIPAratiosn(IPA)耐温耐剪切性/(mPa·s)交联时间/s0.5801183270.4401263180.4001172940.3601142840.3201162770.280117262

表5表明,辅助配体IPA对交联剂性能有一定影响,但影响较小。 IPA加量在0.360~0.440之间,总体性能差别不大。有机钛、有机锆交联剂一般形成6配位化合物,有机络合物反应是可逆反应,略微过量辅助配体可促进平衡向正向移动,减少游离金属离子存在,交联时间延长。根据实验结果,IPA最佳加量为0.440。

2.4反应温度对交联剂性能的影响

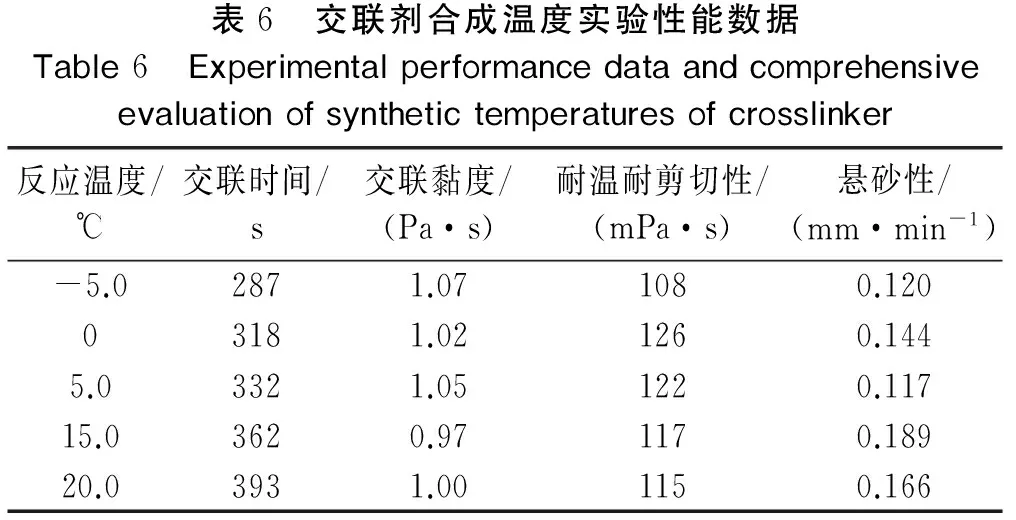

温度是影响化学反应的因素之一,固定n(ZrOCl2)∶n(TiCl4)∶n(MA)∶n(AAT)∶n(IPA)=0.120∶0.080∶0.220∶0.180∶0.440和其他反应条件,设计了系列滴加中心离子时的温度,考察其对交联剂的性能影响,实验结果见表6。

表6 交联剂合成温度实验性能数据Table6 Experimentalperformancedataandcomprehensiveevaluationofsynthetictemperaturesofcrosslinker反应温度/℃交联时间/s交联黏度/(Pa·s)耐温耐剪切性/(mPa·s)悬砂性/(mm·min-1)-5.02871.071080.12003181.021260.1445.03321.051220.11715.03620.971170.18920.03931.001150.166

表6表明,温度过高与过低,都不利于稳定络合物结构的形成。因此,压裂液性能受到一定影响。从交联时间、压裂液综合性能及工业化生产的便利考虑,选择反应温度为5.0 ℃。

综合以上实验结果,交联剂合成的最佳方案为:n(ZrOCl2)∶n(TiCl4)∶n(MA)∶n(AAT)∶n(IPA)=0.120∶0.080∶0.220∶0.180∶0.440,滴加中心离子温度为5.0 ℃,滴加时间30~40 min,5.0 ℃下搅拌反应1.5 h,升温至60 ℃,回流反应3 h。

由表13说明,土样1土壤中添加2%土壤修复剂Ⅱ(E)时土壤中的重金属锌、铅、铬、铜、砷、镉含量均有所下降。其中在种有马铃薯的土壤区域主要污染物锌含量下降幅度最大,下降值为139.7mg/L。在种有刺儿菜的土壤区域主要污染物砷含量下降幅度最大,最大值为3.9mg/L。

2.5交联剂结构表征

在制备的交联剂溶液中加入一定量四氢呋喃(THF),抽滤,除去MA沉淀。滤液用活性炭脱色2 h,滤去活性炭。滤液蒸发浓缩后,加入适量正己烷,剧烈搅拌,得到白色粉末状沉淀,抽滤,将得到的滤饼真空抽干,即得纯化的有机钛、有机锆复合交联剂样品。

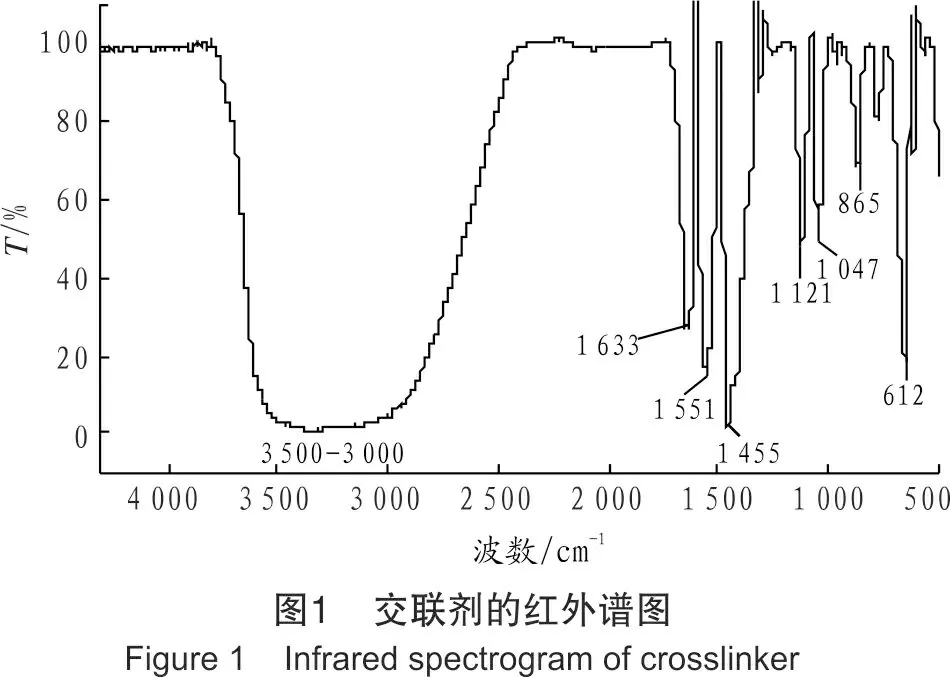

2.5.1交联剂结构的红外表征

纯化的交联剂样品的红外分析结果如图1所示。

根据图1和交联剂的可能结构分析,3 500~3 000 cm-1处为水分子与异丙醇、马来酸的缔合峰; 1 633 cm-1处为羧酸盐C=O伸缩峰,1 551 cm-1处为乙酰丙酮中C=O伸缩峰;1 455 cm-1处为异丙醇中甲基的不对称面内弯曲振动特征峰; 1 121 cm-1处为乙酰丙酮中的=C-C伸缩振动峰;1 047 cm-1处为羧酸盐中C-O伸缩峰;865 cm-1处为马来酸中C=C双键特征峰; 612 cm-1处为乙酰丙酮中C=C-CO-共振结构双键特征吸收峰。

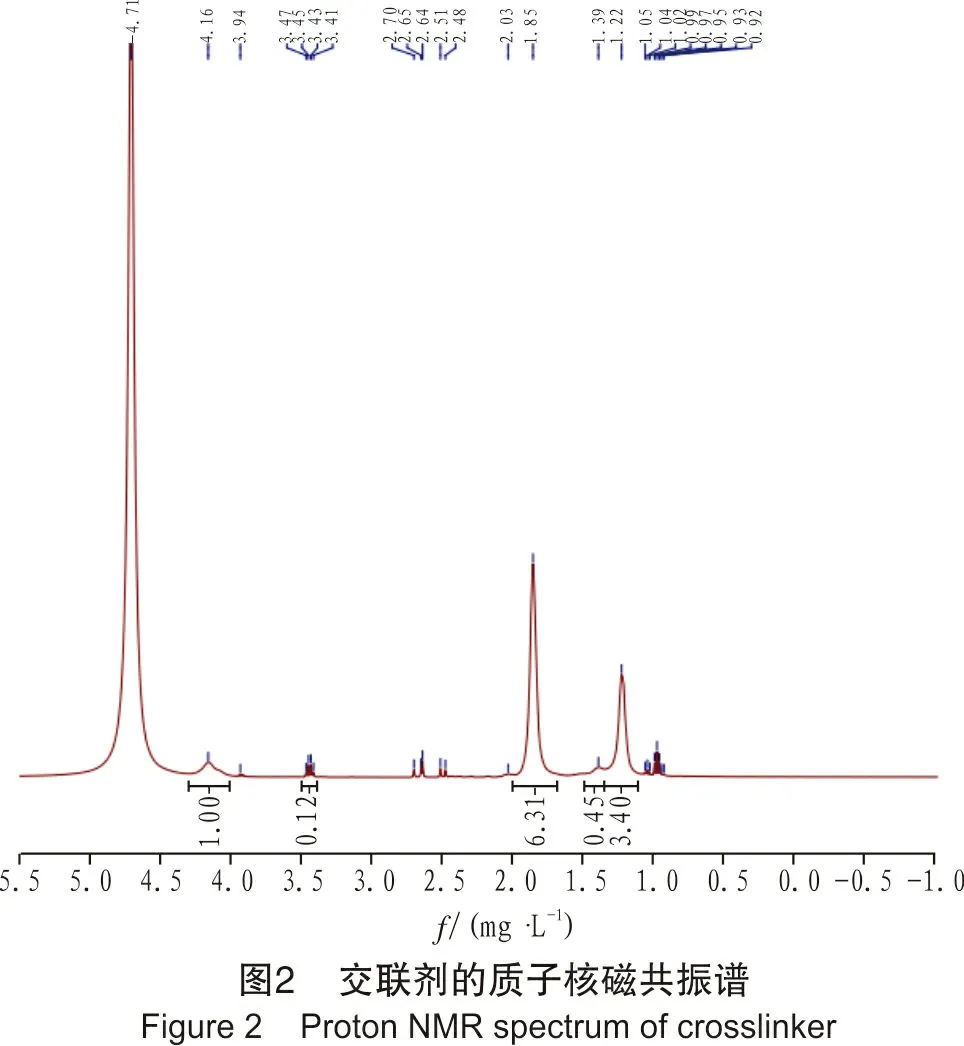

2.5.2交联剂结构的核磁共振表征

纯化的交联剂样品的质子核磁共振谱如图2所示。

根据图2和交联剂的可能结构分析:δ=1.22 mg/L (异丙醇CH3CH-);δ=1.85 mg/L (乙酰丙酮CH3CO-,烯醇式);δ=2.03 mg/L(乙酰丙酮CH3CO-,酮式);δ=2.64 mg/L(异丙醇=CH-);δ=2.70 mg/L(乙酰丙酮-CH2-,酮式);δ=2.51 mg/L(异丙醇-CH-OH);δ=3.43 mg/L(马来酸 =CH-);δ=3.47 mg/L(乙酰丙酮=CH-,烯醇式);δ=3.94 mg/L(异丙醇-OH);δ=4.16 mg/L

(乙酰丙酮-OH)。

综合红外光谱及核磁共振谱信息,可以初步说明所合成的交联剂为Ti4+、Zr4+与异丙醇、马来酸、乙酰丙酮形成的一种复合有机金属化合物。

2.6交联剂对压裂液性能的影响

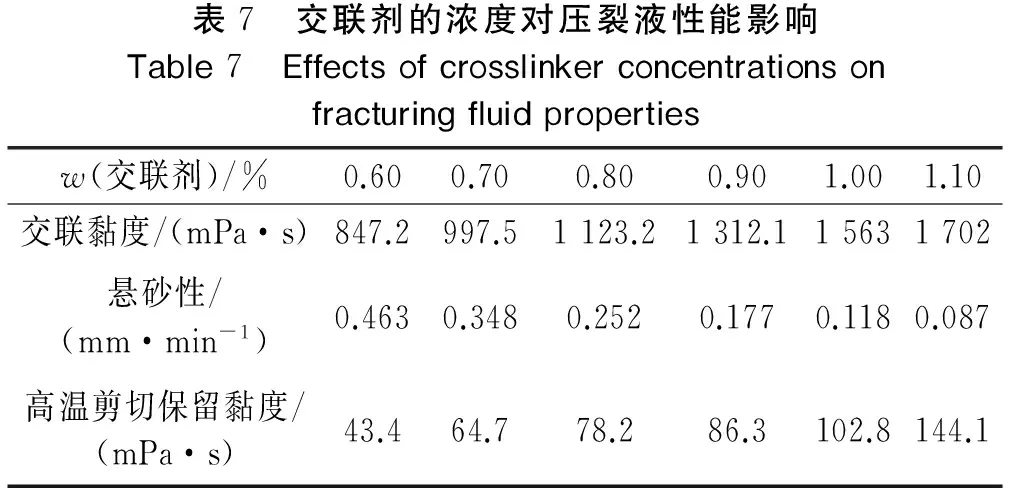

用增稠剂XSS296配成0.80%(w)的基液,加入不同基液质量的交联剂JL-1,交联10 min,测定其交联黏度、悬砂性能和在150 ℃、170 s-1下剪切2 h后的黏度变化情况,实验结果见表7。

表7 交联剂的浓度对压裂液性能影响Table7 Effectsofcrosslinkerconcentrationsonfracturingfluidpropertiesw(交联剂)/%0.600.700.800.901.001.10交联黏度/(mPa·s)847.2997.51123.21312.115631702悬砂性/(mm·min-1)0.4630.3480.2520.1770.1180.087高温剪切保留黏度/(mPa·s)43.464.778.286.3102.8144.1

表7表明,随着交联剂用量的增加,交联黏度增加,耐温性增强,悬砂性良好。当交联比为100∶0.7时,150 ℃下保留黏度在50 mPa·s以上,综合性能满足压裂的基本要求。

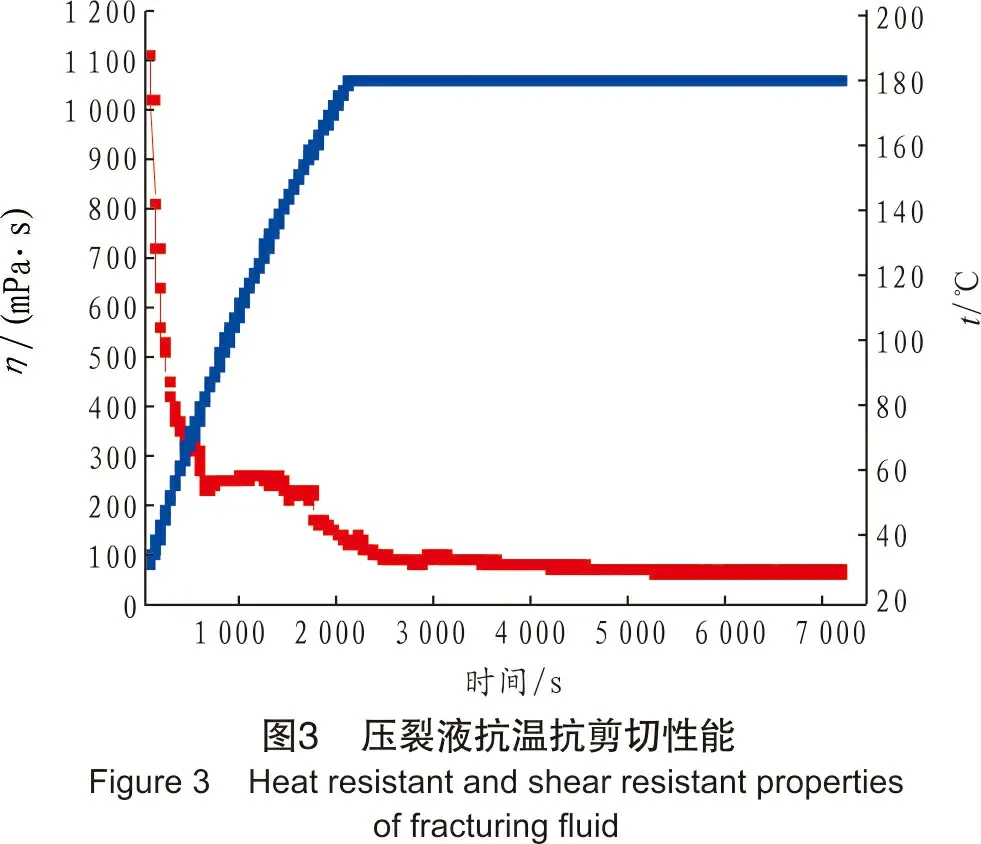

2.7压裂液抗温抗剪切性能评价

研制的交联剂是针对高温压裂的需求,其抗温能力是研究的重点。根据工程需要,压裂液体系通常还会加入黏土稳定剂、助排剂等助剂。为考察交联剂在常用压裂液体系中的抗温性能,参考通常压裂液体系的助剂种类和用量,按压裂液基液:1%(w)稠化剂XSS296+2.0%(w)KCl(黏土稳定剂)+0.3%(w)黏土稳定剂(FP-Ⅱ)+0.3%(w)助排剂(YLP02);交联液:0.7%(w)交联剂JL-1+0.1%(w)延迟助剂TO91;交联比 100∶0.7的配方,制备一定量的压裂液冻胶,用高温高压流变仪考察其在180 ℃、170 s-1下的耐温耐剪切能力,实验结果见图3。

图3表明,同大多数压裂液体系一样,当温度升高到80 ℃左右,体系黏度呈快速下降的趋势,这主要是由于温度升高的去水化作用,以及高温下交联键的部分断裂所致;温度从80 ℃升高到180 ℃,体系黏度出现起伏变化,可能是由于体系中的有机锆在高温下逐步释放的锆离子产生交联作用所致;当温度升到最高温度后的一段时间内,锆离子释放完全,交联作用基本结束,冻胶黏度有一定幅度下降,主要是剪切作用和热作用使高分子断裂和部分交联键的断键所致。

本实验制备的交联剂在适当的增稠剂浓度和交联剂加量下,180 ℃剪切1.5 h后,体系的保留黏度仍在50 mPa·s以上,可满足180 ℃高温压裂施工的要求。

3 结 论

(1) 选用Ti4+、Zr4+两种离子作为中心原子,马来酸、乙酰丙酮、异丙醇为有机配体,通过单因素法确定

的抗温复合交联剂最佳合成方案为:n(ZrOCl2)∶n(TiCl4)∶n(MA)∶n(AAT)∶n(IPA)=1.20∶0.800∶0.220∶0.180∶0.440,初始反应温度为5 ℃,反应时间为1.5 h,恒温回流反应温度为60 ℃,反应时间为3 h。

(2) 合成的交联剂JL-1在增稠剂质量分数为0.8%~1.0%,交联剂质量分数为压裂液基液的0.60%~0.80%时,交联时间为300 s左右,交联黏度0.80~1.49 Pa·s。180 ℃、170 s-1剪切1.5 h后,黏度在50 mPa·s以上,交联压裂液具有良好的悬砂性,支撑剂的沉降速度在0.1~0.3 mm/min,综合性能良好。

(3) 所制备的交联剂与适当的增稠剂和压裂液助剂配合,可以满足油田地层温度在180 ℃条件下的压裂施工要求,有较好的实际应用前景。

[1] 张林, 沈一丁, 隋明炜, 等. 低浓度胍胶压裂液有机硼交联剂YJ-P 的合成与应用[J]. 精细化工, 2013, 30(1): 104-107.

[2] 谭佳, 江朝天, 孙勇, 等. 压裂液有机硼交联剂GCY-1的研究[J]. 石油与天然气化工, 2010, 39 (6) : 518-521.

[3] PUTZIG D E, CLAIRJ D ST. A new delay addition for hydraulic fraturing fluids[R]. SPE Hydraulic Fracturing Technology Conference. College Station, Texas USA, 2007.

[4] MITCHELL T O,PARRIS M D. High temperature hydraulic fracturing fluid : US 6227295[P],2001.

[5] 吴敏, 唐永帆, 刘友权. 压裂用有机硼交联剂CT9-6[J]. 石油与天然气化工, 2001, 30(6): 496-500.

[6] 李秀花, 陈进富, 佟曼丽. 近期国内外水基压裂液添加剂的发展状况[J]. 石油与天然气化工, 1995, 24(1). 12-16.

[7] 王栋, 王俊英. 水基压裂液高温延缓剂油基硼锆交联剂CZB-03的制备[J]. 油田化学, 2006, 21(2): 113-115.

[8] 杨彪, 杜宝坛, 杨斌, 等. 非交联型黄原胶/魔芋胶水基冻胶压裂液的研制[J]. 油田化学, 2005, 22(4): 313-316.

[9] 任占春, 秦利平. 聚丙烯酰胺/有机钛冻胶压裂液[J]. 油田化学, 1995, 12(4): 328-331.

[10] AL-MUNTASHERI G A, NASR-EL-DIN H A, PETERS J A, et al. Investigation of a high-temperature organicwater-shutoffgel:reaction mechanisms[Z]. SPE 97530, 2005.

[11] AL-MUNT ASHERI G A, NAS R-EL-DIN H A, AL-NOAIMI K R, et al. A study of polyacrylamide-based gels crosslinked with polyethyleneimine[Z]. SPE 105 925 , 2007.

[12] EOFFLS, DALRYMPLE E D, EVERETT D M, et al. Worldwidefield applications of a polymeric gel system for conformance applications[Z]. SPE 98119, 2006.

Development of heat resistant compound crosslinking agent used for polymer fracturing fluid

Chen Xiaoling1, Li Shuaishuai1, Su Yinghao2, Hu Ruli2, Tang Feili2

(1.DownholeServiceCompanyofXibuDrillingEngineeringCompanyLimited,CNPC,Karamay834000,China; 2.BeijingXitaoPolymerCo.,Ltd.,Beijing101300,China)

According to the requirements of heat-resisting fracturing fluids, a compound crosslinking agent (JL-1) was synthesized by the copolymerization of ZrOCl2, TiCl4, acetylacetone, maleic acid, and isopropyl alcohol. The optimum reaction conditions were determined through studying the synthetic scheme and conditions of crosslinking agent by using the single factor experiment; and the structure of crosslinking agent was characterized by infrared spectroscopy and1HNMR analysis; the comprehensive application performance of crosslinking agent was evaluated. The optimum conditions were as follows: the molar ratio of ZrOCl2∶TiCl4∶MA∶AAT∶IPA was 1.20∶0.800∶0.220∶0.180∶0.440; the initial reaction temperature was 5 ℃ for 1.5 h and reflux reaction time was 3 h at the constant temperature of 60 ℃. The viscosity of the fracturing fluid with 0.80 wt%~1.0 wt% thickening agent XSS296 was about 0.80~1.49 Pa·s when the crosslinking mass ratio was 100∶0.7. The final viscosity of fracturing fluid was above 50 mPa·s after continuously shearing 1.5 h at the speed of 170 s-1under 180℃. The fracturing fluid system has good shear resistant and heat resistant stability and sand-carrying performance.

fracturing fluid, organic zirconium, organic titanium, compound crosslinking agent, high temperature resistance

中国石油集团公司重大科技专项“重大工程关键技术与装备研究”子课题“储层改造工作液与关键工具研发”专题三“高温人工合成聚合物压裂液”(2014E-38-07)。

陈效领(1975-),高级工程师,毕业于中国石油大学(北京),现就职于中国石油集团西部钻探工程有限公司井下作业公司,研究所所长,主要从事酸化压裂作业和管理工作。E-mail:chxl007@cnpc.com.cn

TE357.1+2

A

10.3969/j.issn.1007-3426.2016.04.013

2016-03-04;编辑:冯学军