储油库地基高能级强夯+灌注桩处理分析

马永峰,史宣陶,周丁恒,易 礼.中国石油天然气华东勘察设计研究院,山东青岛 6607.中铁二院工程集团有限责任公司,四川成都 600.慕尼黑工业大学,德国慕尼黑 8578.上海申元岩土工程有限公司,上海 0000

储油库地基高能级强夯+灌注桩处理分析

马永峰1,史宣陶2,周丁恒3,易礼4

1.中国石油天然气华东勘察设计研究院,山东青岛 266071

2.中铁二院工程集团有限责任公司,四川成都 610031

3.慕尼黑工业大学,德国慕尼黑 85748

4.上海申元岩土工程有限公司,上海 200040

以珠海高栏岛成品油储备库地基处理工程为例,对全场地18 000 kN·m高能级强夯+关键建筑区域灌注桩的地基处理方案进行研究。在平板载荷试验、重型动力触探、多道瞬态面波及土工试验的基础上,分析了18 000 kN·m高能级强夯加固处理效果,并完成了灌注桩的低应变动力测试、钻芯法试验、超声波透射及单桩静载荷试验,同时对灌注桩桩身质量及桩基处理效果进行了检测与分析。分析结果表明,场地经过强夯和灌注桩加固处理后,地基承载力和压缩模量满足设计要求;在依托工程地质条件下,该强夯能级的有效影响深度为20 m左右;此外,在实际施工中,应注意检测结果反映的软弱区域,适当地补充后续加固措施,以达到工程设计及安全性要求。该工程地质条件下采用的地基处理方法可为后续类似工程提供借鉴与参考。

储油库;地基处理;强夯;高能级;灌注桩

随着我国能源需求的进一步加大,越来越多的沿海地区及城市兴建了大型炼厂。在软弱地基上建造大型油罐,控制地基变形,尤其是控制基础倾斜,成为炼厂地基与基础设计中的关键问题。大量工程实践表明,软弱地基上的大型油罐,基础不均匀沉降和倾斜是影响正常运营和使用的关键因素。强夯法作为地基处理常用的方法,逐渐与其他地基处理方法结合,形成综合处理方法。近年来,许多学者采用理论分析[1-2]、现场试验[3-10]或数值模拟[11-12]等方法,对强夯法与其他地基处理方法相结合进行了研究和工程应用,相关研究成果仍需要在工程实践中进一步验证与分析。

本文以珠海高栏岛成品油储备库地基处理工程为背景,对全场地18 000 kN·m高能级强夯+关键建筑区域灌注桩的地基处理方案进行了分析和研究。结果表明,场地经过强夯和灌注桩加固处理后,地基承载力和压缩模量满足设计要求。

1 项目概况

珠海高栏岛成品油储备库位于珠海市南水镇高栏港经济开发区南迳湾仓储区,占地面积约40万m2,规划库容130.5万m3。主要设施区域包括柴油罐区、汽油罐区、泵棚、污水处理厂、综合办公楼、汽车装车设施区等。

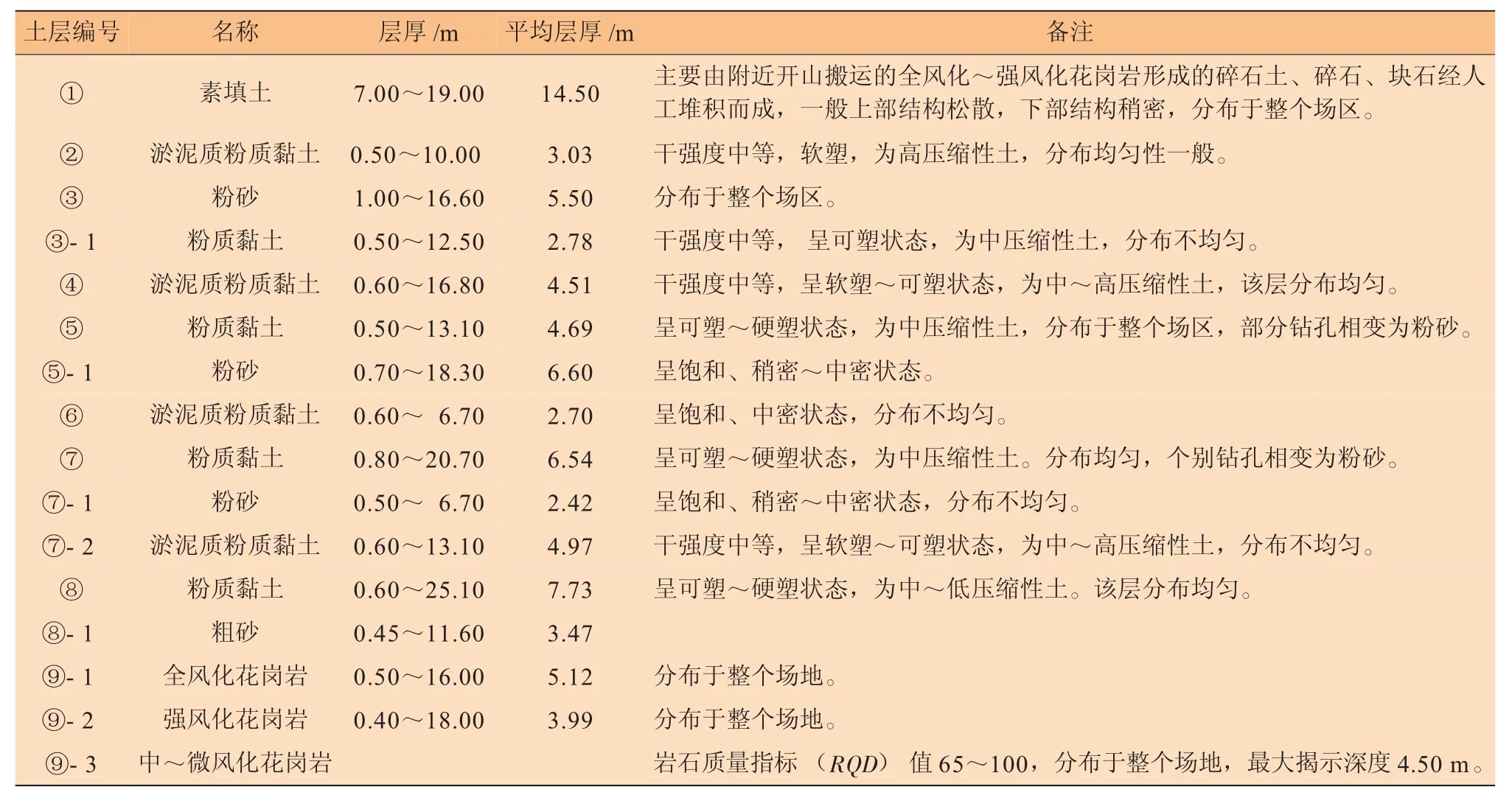

场地以华联油库码头防波堤为界分为海域和陆域,海域回填主要由全风化~强风化花岗岩块石、碎石、砾石、粗砂堆积而成;陆域回填素填土主要为中风化花岗岩碎石、块石,其结构松散,钻进很困难。场地自上而下土层分布见表1。

表1 场地岩土分布情况

2 地基处理方案

地基加固使建设场地回填土区域地基达到整体稳定,提高原始地表浅层松散土的承载力,满足一般中、小型建、构筑物使用要求。因大型石化工程建筑物类型多,对地基承载力、沉降变形要求呈现多样化的特点,使用单一的地基处理方法,会造成经济上的浪费甚至影响施工工期。本工程地基处理采用全场地高能级强夯+关键建筑区域灌注桩处理方案,首先对全场地按照不同分项工程地基承载力等要求采用高能级强夯处理,再按照强夯处理效果,针对分项工程地基承载力等要求进行灌注桩处理的设计。

2.1强夯方案

本文以工程场地北面4个5万m3柴油罐(1#、2#、3#、4#罐)为例进行强夯处理,该区域是陆域,回填层厚度大、不均匀,下部局部深度有较厚的淤泥质粉质黏土层,基岩埋藏较深,故采用18 000 kN·m能级强夯处理。

强夯处理过程中要求强夯墩体尽量穿透或挤密第②层淤泥质粉质黏土层,强夯处理5次。第1、2次为点夯,夯击能为18 000 kN·m,要求夯锤直径为2.8 m,锤质量25 t,点夯间距10 m,夯点布置方式为正方形,夯点的夯击次数由现场试夯确定为20~26击,夯点收锤标准为最后两击平均夯击沉降量小于200 mm;第3次为点夯,夯击能为8 000 kN·m,点夯间距10 m,夯点布置方式为正方形,夯点的夯击次数由现场试夯确定为15~20击,夯点的收锤标准为最后两击平均夯击沉降量小于150 mm;最后采用3 000、1 000 kN·m夯击能各满夯1次,每夯点夯击3击,要求夯锤底面积彼此搭接1/3。由于该区域回填土层厚薄不均匀,在点夯时要及时填碎石料并填好,以保证挤淤置换的可靠性。填料采用外购中风化或微风化石料,质量分数大于70%,且强度高,粒径不大于500 mm,以保证夯墩整体均匀密实。工程设计要求夯后地基承载力特征值≥300 kPa,压缩模量≥25 MPa。

2.2桩基方案

本文以陆域的TK0321001C油罐(3#罐)为研究对象,给出灌注桩处理方案。灌注桩施工参数如下:基桩直径为1 200 mm,桩身混凝土强度等级C35;桩型为嵌岩灌注桩,单桩竖向承载力特征值不得小于10 000 kN;实际桩长以满足嵌固要求为准,必须保证嵌入中风化花岗岩的深度;孔底沉渣厚度不大于50 mm,桩孔偏差不大于100 mm,桩成孔经检验合格后方能浇灌混凝土。

3 强夯加固处理效果检测与分析

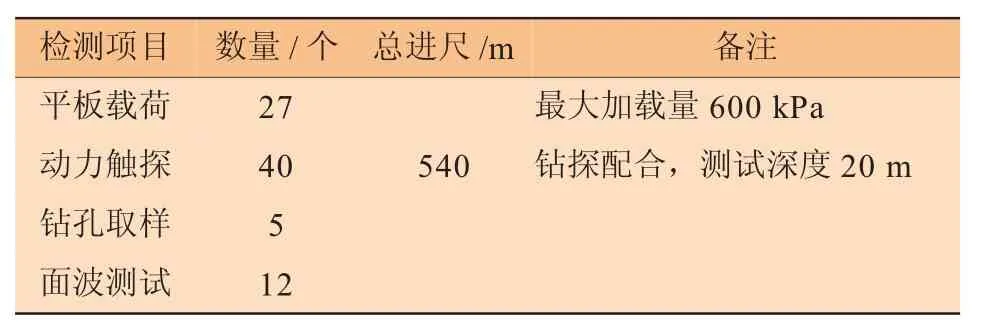

强夯后土体检测是通过浅层平板载荷试验、重型动力触探、钻孔取样及瑞利波方法完成的,4个柴油罐强夯检测测点布置如图1所示,各强夯检测项目工作量见表2。表2中的平板载荷主要用于测试浅层地基承载力,动力触探是为了检测强夯加固效果,钻孔取样可检验夯后②层淤泥质粉质黏土的厚度和物理力学性质变化,面波测试可检测强夯的有效加固深度和场地均匀性。基于4个检测项目综合判定强夯效果。

图1 强夯检测测点布置

表2 各强夯检测项目工作量

3.1平板载荷试验

每个罐设置静载试验点3个,载荷板面积1.0 m2,最大加载量按设计要求取地基承载力特征值的2倍,即600 kPa。试验时,尽量保持土体的原状结构和天然湿度,试压表面可用不超过20 mm厚度的中粗砂进行找平。典型平板载荷-沉降量(p-s)试验曲线如图2所示,12个试验点在最大荷载600 kPa作用下均未破坏,曲线为缓变型,无陡降段。

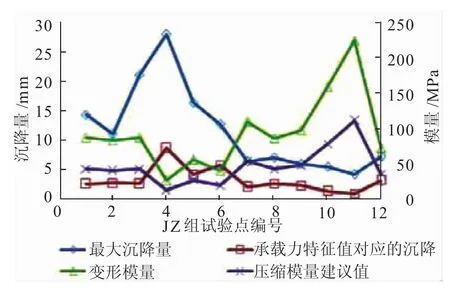

各试验点最大沉降量、承载力特征值对应的沉降量、根据规范计算出的变形模量及压缩模量试验结果如图3所示。

图2 典型平板载荷试验曲线

由图3可以看出,1#、2#柴油罐的试验点最大沉降量和承载力特征对应的沉降量要大于3#、4#柴油罐试验点最大沉降量;而1#、2#罐试验点的变形模量和压缩模量建议值要小于3#、4#罐试验点的值,这主要是由地层条件差异所导致。按照岩土工程试验数据统计计算方法,对压缩模量Es统计计算结果如下:平均值为47 MPa,标准值为34 MPa。根据试验结果综合判定,18 000 kN·m能级强夯处理后,场地地基承载力特征值大于300 kPa,压缩模量大于25 MPa,两项指标均满足要求。

图3 各试验点平板载荷试验结果

3.2重型动力触探试验

场地强夯加固处理后,进行重型动力触探试验,依据触探击数判别地基土密实度,评价强夯加固效果。重型动力触探参数为:穿心锤质量63.5 kg,落距76 cm,锤击频率15~30击/min,采用自动落锤。由于本场地由炸山碎石土回填而成,回填土中含有较多的中风化花岗岩块石,为获得有效加固深度范围内的重型动力触探数据,试验配合了大量的钻探工作。为了便于进行统计分析,碎石土钻进深度范围内击数按20击计,砂土钻进深度范围内击数按10击计。

通过动力触探检测,夯后平均填土厚度:1#罐为12.1 m,2#罐为11.3 m,3#罐为10.9 m,4#罐为13.7 m。夯后地面标高与设计标高基本一致,与详勘报告对比,填土层整体下移4 m,判定18 000 kN·m强夯加固效果明显。人工填土层密实度中密以上,承载力特征值不小于300 kPa,在高能级强夯作用下,有大量碎、块石挤进②层淤泥质粉质黏土。检测孔揭示②层淤泥质粉质黏土在DT1、DT7、DT10、DT11、DT12、DT13、DT17、DT18、DT19、DT20、DT21、DT12-1、DT21-1等探测点中分布,最小厚度0.3 m,最大厚度2.8 m。根据土工试验分析②层承载力特征值为172 kPa,压缩模量5.18 MPa。下卧粉砂层和粉质黏土承载力特征值为170~250 kPa。

3.3多道瞬态面波测试

通过多道瞬态面波测试夯后地基土波速,从而判定强夯加固效果和加固深度。震源采用20 lb(1lb= 0.454 kg)大锤人工锤击地面;检测仪器参数如下:4.5 Hz检波器,20 m偏移距;测试参数:道数为24道,1.0 m道间距,1 ms采样率,1 024个采样点数。

每个油罐下强夯后测试10点,共测试40点,4个柴油罐不同深度范围内,其等效剪切波速统计结果见表3。从表3可以看出0~6 m深度,1#和2#罐的波速相对3#和4#罐波速较低。这是由于场地回填土和地层的复杂性导致局部仍有一定差异。

表3 不同深度范围的等效剪切波速统计

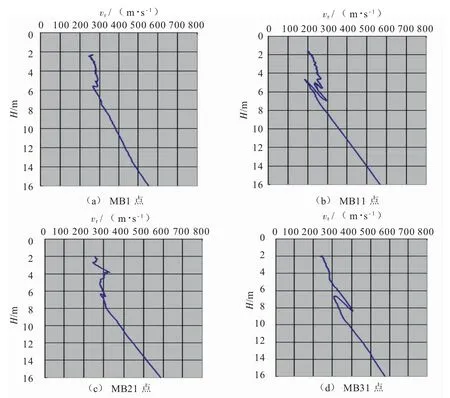

4个油罐(每个油罐分别取1点作为典型)多道瞬态面波测试典型频散曲线如图4所示。其中:vr为等效剪切波速,H为岩土层深度。由图4可知,等效剪切波速均较高,基本上在200m/s以上,结合重型动力触探和面波测试结果,判定岩土层深度20 m以内场地较为密实。综合静载试验结果,判定本场地岩土层深度0~6m范围内地基承载力特征值均不小于300kPa。

3.4土工试验

本次土工试验主要针对②层淤泥质粉质黏土层,夯后取样5个。从土工试验数据得出以下结论:经18 000 kN·m强夯后,②层土物理力学指标改善明显,孔隙比小于1,含水量小于液限,②层定名改为粉质黏土。含水量减少32%,孔隙比减少19%,压缩模量提高70%,地基承载力特征值提高91%。

4 桩基处理效果检测与分析

灌注桩处理后,采用静载试验、低应变动力测试、钻芯法试验机超声波透射4种方法对灌注桩处理效果进行了检测,检测项目为1个静载荷试验、101个低应变动力测试、3个钻芯法试验和7个超声波透射。

4.1桩身质量及完整性

图4 多道瞬态面波测试典型频散曲线

桩身质量测试采用低应变动力测试方法,测试方法为弹性波反射法。101根灌注桩经过低应变动力检测判定:46根桩为Ⅱ类桩,其中少部分是浅部轻微缺陷,多数为桩头以下10~13 m轻微缺陷,其他55根桩均为Ⅰ类桩(无缺陷的完整桩),Ⅰ、Ⅱ类桩占总桩数的比重分别为45.5%和54.5%。此外,随机抽取了7根灌注桩完成超声波透射检测,检测结果显示:Ⅰ类桩3根,桩号分别为26#、73#和90#;Ⅱ类桩4根,桩号分别为47#、58#、61#和96#。

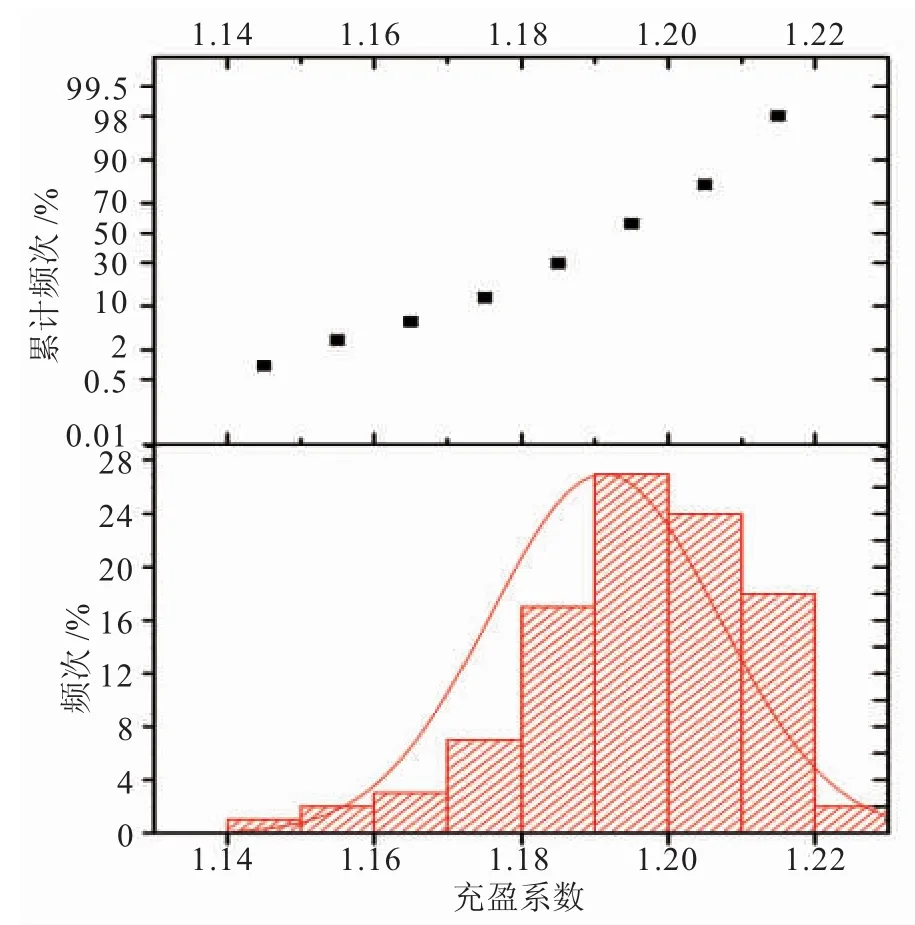

充盈系数频次分布见图5,从图5可以看出,在本工程地质条件下,充盈系数近似于正态分布。

4.2钻芯法试验

根据要求对2#、42#、78#桩进行钻芯取样,每桩取芯两孔。由于工程桩长径比较大且工程地质复杂(局部块石3 m以上),成孔垂直度和钻芯孔垂直度控制难度大。仅2#桩抽芯到底,后又增加53#桩抽芯。对2#、53#、78#桩进行了取样做桩芯抗压试验。

图5 充盈系数频次分布

对2#桩桩上部、桩下部、桩中间、蜂窝部位混凝土和基岩均进行取样进行抗压强度试验,共取样9组,经试验,取38.2 MPa为2#桩混凝土芯样试件抗压强度代表值。对53#桩桩上部、桩中间和蜂窝部位混凝土均进行取样进行抗压强度试验,共取样9组,经试验,蜂窝处抗压强度最低,取其平均值34.3 MPa为上部45 m的混凝土芯样试件抗压强度代表值。对78#桩桩上部、桩中部、蜂窝部位混凝土均进行取样进行抗压强度试验,共取样10组。经试验,蜂窝处抗压强度最低,取其平均值32.5 MPa为上部55 m的混凝土芯样试件抗压强度代表值。

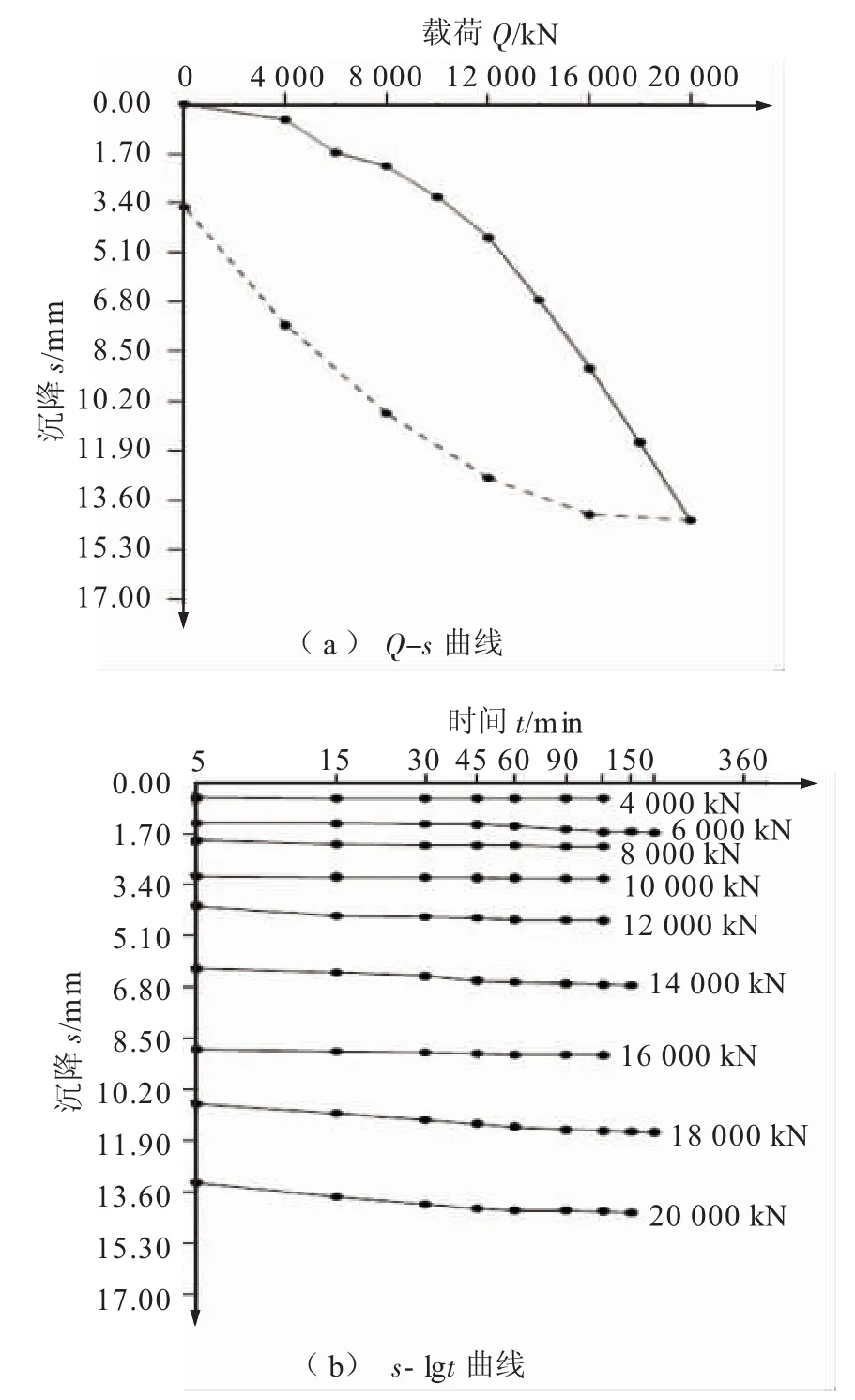

4.3静载荷试验

选取TK0321001C储油罐45#桩进行静载荷试验,采用慢速维持荷载法进行试桩,反力采用堆载方式。静载试验曲线见图6,最大加载量为20 000 kN,最终沉降量为14.29 mm,回弹量和回弹率分别为10.75 mm和75.2%。

图6 典型静载试验曲线

由图6可以看出,在最大荷载作用下,45#桩未发生破坏,Q-s曲线形式是缓变型,并未发生陡降,总沉降量小于40 mm;s-lgt曲线亦未发生明显的向下弯折。根据规范确定45#单桩竖向抗压承载力极限值不小于20 000 kN,单桩竖向抗压承载力特征值不小于10 000 kN。

5 结论

(1)基于18 000 kN·m能级强夯和灌注桩加固处理后的实测数据,高兰岛成品油储备库地基承载力和压缩模量达到设计要求,该地基处理方案是可行的。

(2)本工程地质条件下18 000 kN·m能级强夯的有效加固深度为20 m左右;经过统计分析,灌注桩充盈系数概率上符合正态分布。

(3)经强夯加固处理后,地质条件仍达不到工程设计要求的,需要根据实际检测情况,采取后续措施进行有效调整,以保证地基承载力达到设计要求。

[1]刘淑芳.降水强夯加碾压处理工艺在饱和软土地基中的应用[J].施工技术,2012,41(S1):13-15.

[2]李永栋.强夯+CFG桩处理回填土地基施工技术[J].施工技术,2012,41(S2):42-42.

[3]李永红,刘祥光,曾令谦,等.堆载预压联合强夯加固软土地基机理及效果综合评价[J].矿冶工程,2012,32(4):53-55.

[4]孙铁,李晓茹,康景文,等.大面积软基强夯与强夯+真空降水处理效果对比试验分析[J].建筑科学,2012,28(S):148-153.

[5]周顺万,周跃龙,李旺准.轻型井点降水联合强夯法在港口吹填砂场地的应用[J].公路,2013(1):196-199.

[6]郑宇,王天勇,杨铮.强夯+CFG桩复合地基在较厚回填土中的应用[J].建筑结构,2013(2):79-82.

[7]张永宏,王挺,高公略,等.高强度超载预压联合强夯软基处理技术现场试验研究[J].水运工程,2013(5):162-167.

[8]黄涛,彭典华.强夯-排水板联合加固河漫滩吹填料场地基的试验研究与应用[J].建筑结构,2014(1):92-96.

[9]李文桦,王艳永,王庆同,等.低能级强夯与CFG桩联合处理地基的应用[J].工业建筑,2014(S1):937-839.

[10]商淑杰,陶振营,齐辉.强夯-井点降水处治技术在滨海黄泛区的应用[J].中外公路,2014(4):41-44.

[11]刘洋,张铎,闫鸿翔.吹填土强夯加排水地基处理的数值分析与应用[J].岩土力学,2013,34(5):1 478-1 486.

[12]余景良,杨冬.某软土地基堆载预压与强夯法联合处理施工技术[J].施工技术,2013,42(19):71-74.

中国石油工程建设公司科技项目(CPECC2011KJ22)。

Analysis on Treatment Effect of Using High Energy L evel Dynamic Compaction and Bored Piles in OilDepots Foundation

MAYongfeng1,SHIXuantao2,ZHOU Dingheng3,YILi4

1.China Petroleum East China Design Institute,Qingdao 266071,China

2.China Railway Second Engineering Group Co.,Ltd.,Chengdu 610031,China

3.TechnicalUniversity of Munich,Munich 85748,German

4.ShanghaiShen Yuan GeotechnicalEngineering Co.,Ltd.,Shanghai200040,China

Based on the foundation treatment engineering of the refined oil depots located in Gaolan Island,Zhuhai City,the treatment scheme of using dynamic compaction of 18 000 kN·m level for the whole petrochemical site and bored piles for the key building area was introduced in detail.Based on multi-channel transient surface wave test,heavy dynamic penetration test,plate load test and laboratory test,the compaction effect was analyzed.Low strain dynamic test,core drilling method,ultrasonic transmission and static load test of single pile were carried out.With results of those methods,bored pile quality and pile foundation treatment effect were tested and analyzed.Some conclusions have been drawn.The foundation bearing capacity and compression modulus have reached the design standard after dynamic compaction and bored pile treatment.The effective influence depth resulted from 18 000 kN·m energy level,which was about 20 m,was proposed under this geotechnical condition.Besides,some later measures should be carried out to satisfy the design foundation bearing capacity according to the soillayer condition and test results.

oildepot;foundation treatment;dynamic compaction;high energy level;bored pile

10.3969/j.issn.1001-2206.2016.01.005

马永峰(1981-),男,山东日照人,工程师,2009年毕业于澳门大学岩土工程专业,硕士,现主要从事岩土工程勘察与设计工作。Email:yongfeng3146@126.com

2015-05-11;

2015-11-12