油气长输管道管体缺陷及修复技术概述

李荣光,杜 娟,赵国星,张 巍,刘 军,安 迪,张 轩.中国石油管道科技研究中心,河北廊坊 065000.秦皇岛输油气分公司,河北秦皇岛 066000.长春输油气分公司,吉林长春 0000

油气长输管道管体缺陷及修复技术概述

李荣光1,杜娟1,赵国星1,张巍1,刘军2,安迪3,张轩1

1.中国石油管道科技研究中心,河北廊坊 065000

2.秦皇岛输油气分公司,河北秦皇岛 066000

3.长春输油气分公司,吉林长春 130000

我国在役油气管道总长度已超过10万km,由于服役环境、地质条件、杂散电流、防腐层失效、第三方破坏等原因,管道可能出现多种类型的管体缺陷,给管道的正常输送带来了安全隐患。介绍了油气长输管道常见的管体缺陷类型:金属损失、裂纹、变形、焊缝缺陷,以及常用的管体缺陷修复技术:补板、A型套筒、B型套筒、环氧钢套筒、复合材料、机械夹具、换管。按缺陷的类型和程度详细阐述了适用的修复技术,并提出了相应的修复建议。同时,对高钢级管道在线不停输修复技术、环氧钢套筒修复技术和复合材料修复技术可靠性研究方面的发展趋势进行了分析。

长输管道;管体缺陷;缺陷修复;修复技术

目前,我国在役油气管道总长度已超过10万km,其中一部分管道服役逾10年,由于服役环境、地质条件、杂散电流、防腐层失效、第三方破坏等原因,管道产生了大量缺陷。此外,我国在役油气管道基本以埋地管道为主,路由地区气候地质条件复杂,管体缺陷修复难度大,技术要求高。为此,选用何种管道修复方式越来越受到管道运营方的重视。本文介绍了油气长输管道常见的缺陷类型和对应适用的修复技术,并对我国缺陷修复技术的发展趋势进行了展望。

1 缺陷类型

管体缺陷主要有金属损失、裂纹、变形、焊缝缺陷四大类型,根据缺陷程度和位置划分见表1。

2 缺陷修复及建议

目前,国内常见的缺陷修复技术有补焊、补板、A型套筒、B型套筒、环氧钢套筒、复合材料、机械夹具、内衬、换管等管体缺陷修复技术[1]。其中,补焊、补板、B型套筒以及换管属于焊接修复技术,采用该类修复技术时应关注管道钢材等级,如等级在X60及以上时则需要按相应在线焊接工艺评定规定的程序进行修复。A型套筒、环氧钢套筒、复合材料、内衬和机械夹具属于非焊接修复技术,对一般环向缺陷(如环向裂纹、环焊缝缺陷)不建议使用该类修复技术,其中内衬修复技术适用于低压(压力小于4 MPa)管道缺陷修复,修复过程中需要停输。选用复合材料进行修复时,应充分考虑管道服役期间的温度波动范围、复合材料性能老化和树脂固化条件等因素对修复可靠性的影响。

表1 油气管道管体缺陷类型及划分

对于缺陷程度较高、缺陷轴向长度较长的缺陷,在开挖修复过程中应注意管道悬空距离,具体允许悬空长度可参见GB/T19624《在用含缺陷压力容器安全评定》规定。管体的不同缺陷及适用的修复技术如下。

2.1金属损失

2.1.1缺陷程度≥0.8 t

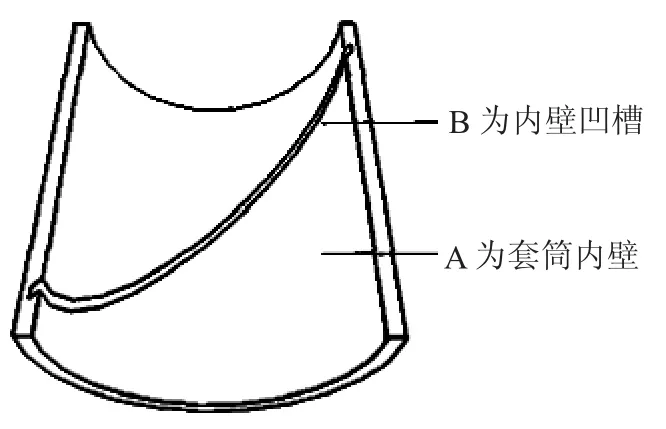

当油气管道管体泄漏或管体缺陷深度≥0.8 t,可采用机械夹具进行临时修复或换管进行永久修复,通常临时修复后在2年内需采用永久修复技术进行更换。临时修复可采用B型套筒、环氧钢套筒与柔性夹具组合,建议修复螺旋焊缝钢管缺陷时B型套筒内壁要制作凹槽,凹槽高度宜为4 mm,宽度宜为40 mm[2],见图1。

图1 凹槽式套筒示意

有些管道运营单位在采用B型套筒进行缺陷修复时,为了充分发挥套筒修复补强效果,在套筒与管体之间填充树脂使套筒和缺陷部位能够“无缝隙”地紧密贴合在一起,以限制缺陷超出塑性形变后继续扩展。但在填充树脂过程中,要考虑焊接热影响区导致部分树脂焦化,焦化后树脂不仅影响了管体所受应力的传导,也可能出现电偶腐蚀和内腐蚀。

采用换管修复前,应保证管道压力已经降到0.8倍的运行压力以下,缺陷管段排空,切断位置离缺陷或泄漏处顶端至少有100 mm的距离,切除的管道长度应超过3倍管道直径。

2.1.2缺陷程度<0.8 t

当缺陷程度<0.8 t,可采用补焊、补板、A型套筒、B型套筒、环氧钢套筒、复合材料或换管修复中的任意一种技术进行永久修复。其中补焊和补板技术由于存在应力集中和焊接工艺要求的限制,宜用于X52及以下等级钢管道的修复,补焊修复时管道剩余壁厚应不低于3.2 mm。

2.1.3点蚀深度≥0.8 t

当点蚀深度≥0.8 t,可采用补板、B型套筒、环氧钢套筒与柔性夹具组合或换管进行永久修复。补板和B型套筒修复时,管道压力应降低到修复工艺要求的压力评估计算值,且不超过0.8倍的运行压力。

2.1.4焊缝损伤或腐蚀

油气管道管体的焊缝存在损伤或腐蚀时,宜采用B型套筒或复合材料永久修复。采用B型套筒修复时,应确保缺陷长度小于其扩展临界值。采用复合材料修复时,应重视缺陷附近的管体表面处理、修复层边缘防护以及电偶腐蚀等影响修复质量及长效性的因素[3]。采用玻璃纤维复合材料和芳纶纤维复合材料修复时,修复层较厚时其边缘应采用附着力较好的腻子平滑过渡到管体表面,减少土壤剪切力对修复区域的破坏,修复示意见图2。

图2 复合材料修复缺陷示意

2.1.5内部缺陷或腐蚀

当油气管道管体内部存在缺陷或腐蚀时,建议采用B型套筒或换管进行永久修复[4]。若内部缺陷或腐蚀明确不会继续发展后,也可采用A型套筒、环氧钢套筒进行修复。

2.1.6凿槽或其他金属损失

对于此类缺陷,如果缺陷金属的去除量满足要求,当缺陷深度≤0.125 t,可采用打磨修复。当0.125 t<缺陷深度≤0.4 t,打磨清理缺陷部位后,经检测合格,采用B型套筒永久修复;否则,采用换管修复。当管体0.4 t<缺陷深度<0.8 t,打磨清理缺陷部位,检测合格后,采用堆焊、补板、A型套筒、环氧钢套筒和复合材料中的任意一种技术进行永久修复。堆焊修复时,油气管道剩余壁厚应≥3.2 mm[5]。

2.2裂纹

2.2.1裂纹深度≥0.8 t

当管体裂纹深度≥0.8 t,应采用换管修复。

2.2.20.4 t≤管体裂纹深度<0.8 t

当0.4 t≤管体裂纹深度<0.8 t,若缺陷金属的去除量满足要求,宜采用A型套筒、环氧钢套筒或者B型套筒修复中的任意一种技术进行永久修复。如果经过断裂力学计算,裂纹长度小于裂纹扩展临界值,可采用B型套筒进行永久修复。环向裂纹不宜采用A型套筒、环氧钢套筒和复合材料修复技术进行修复。

2.2.3裂纹深度<0.4 t

当管体裂纹深度<0.4 t,如果缺陷金属的去除量满足要求,可采用打磨、堆焊、A型套筒、环氧钢套筒或复合材料修复中的任意一种技术进行永久修复。如果裂纹长度小于裂纹扩展临界值(该扩展值要经过断裂力学计算获得),可采用B型套筒进行永久修复。

2.2.4氢致裂纹

当油气管道的管体存在氢致裂纹缺陷时,可采用补板、A型套筒、环氧钢套筒或B型套筒进行永久修复。

2.3变形

2.3.1凹坑深度≥6%D

当管体凹坑深度≥6%D,可能导致清管器和内检测器无法安全通过,应采用换管进行永久修复;若无法换管时,可采用B型套筒或环氧钢套筒临时修复。

2.3.2凹坑深度<6%D

当管体凹坑深度在(4%~6%)D之间且不含有应力集中的平滑凹坑时,则不需修复,但应重点监视缺陷的变化情况,在条件允许时安排修复。当凹坑深度<4%D且不存在应力集中、开裂、金属损失等情况时不需要进行修复。

当管体凹坑深度<6%D,并伴有金属损失、开裂或应力集中,应采用B型套筒或换管进行永久修复。若打磨尺寸满足规范要求,且裂纹深度≤0.4 t,采用打磨消除裂纹,检测合格后经树脂填充固化,采用A型套筒、环氧钢套筒或复合材料进行永久修复。应使用热膨胀系数与管体接近的填充树脂进行填充[6]。

2.3.3环焊缝附近有应力集中凹坑

当管道环焊缝附近有应力集中凹坑时,应采用B型套筒或换管进行永久修复。若打磨尺寸能满足规范要求,可采用打磨修复。

2.3.4皱弯、弯曲缺陷

当管体产生皱弯、弯曲缺陷时,若形变不大,可采用B型套筒或环氧钢套筒进行永久修复,修复套筒的形状、尺寸应与管道相符。若管体形变较大应采用换管进行修复。

2.4焊缝缺陷

2.4.1体积型缺陷

当油气管道的焊缝缺陷为体积型缺陷时,应采用B型套筒或换管进行永久修复。若缺陷金属的去除量满足要求,且当缺陷深度≤0.125 t,可采用打磨修复。若0.125 t<缺陷深度<0.4 t,打磨去除缺陷金属,检测合格后,采用A型套筒、环氧钢套筒、B型套筒或复合材料进行永久修复。

2.4.2线缺陷

当油气管道的焊缝缺陷为线缺陷时,可采用换管修复。若缺陷金属的去除量满足要求,可采用打磨修复。如果焊缝缺陷深度<0.8 t,打磨去除缺陷金属,检测合格后,采用A型套筒、B型套筒、环氧钢套筒或复合材料进行永久修复。如果缺陷长度小于其扩展临界值,可采用B型套筒永久修复。

2.4.3电阻焊焊缝缺陷

当管体缺陷长度小于其扩展临界值,可采用B型套筒永久修复,反之采用换管进行修复。

2.4.4电弧烧伤、夹渣

当管体油气管道的管体存在电弧烧伤、夹渣时,可采用A型套筒、B型套筒、环氧钢套筒或换管进行永久修复;如果缺陷金属的去除量满足要求,可采用打磨修复。当管体缺陷深度<0.4 t,打磨清理缺陷部位,检测合格后,可采用堆焊或复合材料进行永久修复。当0.4 t<缺陷深度<0.8 t,应采用B型套筒或换管进行修复。当管体缺陷深度>0.8 t,则需要换管。

2.4.5环焊缝缺陷

当油气管道的环焊缝表面浅裂纹、气孔、夹渣等表层缺陷深度≤12.5%t时,可采用打磨修复;当环焊缝缺陷>12.5%t时,应采用B型套筒进行永久性修复。

3 发展趋势展望

3.1高钢级管道在线不停输修复技术

高钢级管道因管材制备工艺复杂,材料晶粒及二相分布均匀,故具有高韧性和高强度。高钢级管道管材屈服强度高,多数非焊接修复技术难以满足修复要求。但选用焊接为主的修复技术修复时,焊接热影响区的管材晶粒和组织状态将不可避免地发生变化,可能导致管材性能降低。因此,开展高钢级管道在线不停输修复技术研究对于我国高钢级管道安全、稳定运行有着十分重要的现实意义。

3.2环氧钢套筒修复技术

环氧钢套筒修复技术作为一种免焊修复技术,具有可修复多种缺陷类型、适用范围广等特点。但该技术在高寒地区及天然气管道缺陷修复中使用时,常温固化型填充树脂存在低温固化周期长、强度低、固化后热膨胀系数与管材匹配性差等问题。建议从事管道修复的企业及科研单位进一步开展相关研究工作,以进一步完善环氧钢套筒修复技术。

3.3复合材料修复技术可靠性研究

复合材料修复技术作为一种新型修复技术,与传统修复技术相比具有无需焊接、材料比强度高、可设计性强、修复时间短等优点。但复合材料修复技术在我国的发展整体仍处于起步阶段,在管道压力波动、温度波动、土壤剪切、弯曲应力等条件下的长效性[7]尚未开展相关研究,因而制约了该项技术的进一步推广使用,需深入开展相关研究工作。

[1]Q/SYGD 1033-2014,油气管道管体缺陷修复手册[S].

[2]李荣光.B型全封闭钢质套筒修复技术改进[J].油气储运,2010,29(10):755-758.

[3]王修云,郑岩,王金友,等.碳纤维复合材料焊缝补强技术研究[J].油气储运,2005,24(S1):133-137.

[4]ASME PCC-2-2011,压力设备和管道的维修[S].

[5]Q/SYGD 0192-2009,油气钢质管道管体缺陷修复规范[S].

[6]李荣光.管道缺陷碳纤维修复技术树脂体系的改进试验[J].油气储运,2009,28(8):48-51.

[7]赵渠森.先进复合材料手册[M].北京:机械工业出版社,2003.

Overview ofL ong Distance Oil/Gas Pipeline Defects and Repair Technology

LIRongguang1,DU Juan1,ZHAO Guoxing1,ZHANG Wei1,LIU Jun2,AN Di3,ZHANG Xuan1

1.PetroChina Pipeline R&D Center,Langfang 065000,China

2.Qinhuangdao Oil&Gas Transportation Sub-company,Qinhuangdao 066000,China

3.Changchun Oil&Gas Transportation Sub-company,Changchun 130000,China

The total length of oil and gas pipelines is more than 10×104km in China.Because of the service environment,geological conditions,stray current,coating failure,third party damage and other reasons,various types of defects of pipe body may appear and bring hidden dangers to transportation pipeline.This paper introduces the pipe body common defects(metal loss,crack,deformation and weld defect) and pipe body repair techniques(patching,adopting sleeves of A type,B type or epoxy steel,using composite materials and mechanical clamp,and replacing pipe).The repair techniques are described in detail according to the types and degrees of defects.And the relevant suggestions are put forward.Meanwhile,the development trend of researches on non-stop transmission repair technology for high grade steel pipeline,epoxy steelsleeve repair technology and composite materials repair technology reliability are analyzed.

long distance pipeline;pipe body defect;defect repair;repair technology

10.3969/j.issn.1001-2206.2016.01.003

李荣光(1980-),男,黑龙江鹤岗人,高级工程师,2005年毕业于北京航天航空大学应用化学专业,硕士,现从事管道防腐材料、管体修复技术方面的研究工作。Email:rgli@petrochina.com.cn

2015-04-10;

2015-10-10