外墙饰面层粘结缺陷的检测评估

朱 雷,房志明,王卓琳,朱 斌,蒋利学,许清风

(1.上海市工程结构安全重点实验室, 上海 200032;2.上海市建筑科学研究院(集团)有限公司, 上海 200032)

外墙饰面层粘结缺陷的检测评估

朱雷1,2,房志明1,2,王卓琳1,2,朱斌1,2,蒋利学1,2,许清风1,2

(1.上海市工程结构安全重点实验室, 上海 200032;2.上海市建筑科学研究院(集团)有限公司, 上海 200032)

开展了不同外界环境条件下红外热像法检测建筑外墙饰面层粘结缺陷的试验,分析了天气状况、检测时段、室外温度等对检测结果的影响,对现行技术规程中红外热像法检测建筑外墙饰面层粘结缺陷的适宜条件进行了改进;结果表明,阴天以及室外温度低于10℃时,红外热像检测易遗漏小尺寸的粘结缺陷。建立了基于图像处理的外墙饰面层粘结缺陷面积评定方法,该方法可有效、定量地提取估算外墙饰面层空鼓区域的面积;基于该方法的图像处理分析结果表明,室外温度越高、空鼓面积越大、空鼓深度位置越浅,红外热像法的检测效果越好,而空鼓厚度对检测效果影响不明显。

外墙饰面层;粘结缺陷;红外热像;图像处理;类间方差

外墙饰面层是附着于建筑外墙外侧,起装饰作用的构造层,如釉面砖和马赛克贴面等,在我国建筑工程中大量使用。随着时间的推移,因施工质量、温度应力、风化、冻融等因素的影响,外墙饰面层的粘结强度会逐渐下降,而易发生空鼓、高处坠落等事故。因此,需对存在缺陷的外墙饰面层采取修整措施以防止此类安全事故的发生,而修整的前提是采取有效的技术措施检测和评估外墙饰面层的缺陷。

近年来,红外热像法因其快速、无接触、远距离、范围广等优点,在建筑外墙饰面层的质量检测中得到广泛应用。国内外诸多学者对红外热像法在建筑外墙饰面层质量控制方面的应用进行了研究[1-5],并取得了有益的成果[6-8]。在研究基础上,已先后制定了中国工程建设标准化协会标准CECS 204:2006《红外热像法检测建筑外墙饰面层粘结缺陷技术规程》和建筑工程行业标准JGJ/T 277-2012《红外热像法检测建筑外墙饰面粘结质量技术规程》,用以指导红外热像法检测外墙饰面层粘结缺陷的工程实践。

目前,在红外热像法用于外墙饰面层粘结缺陷检测的研究与应用中,关注的主要是定性判断粘结缺陷,对于粘结缺陷部位的面积一般通过选定比例尺或参照物对照估算获得[5,9],但相比图像处理方法可能会产生一定的操作误差。而且,现有技术标准对红外热像法室外检测的适用温度的规定不一致,CECS 204:2006标准中为0~40 ℃、JGJ/T 277-2012标准中为-5~40 ℃。

基于此,笔者通过红外热像法检测外墙饰面层粘结缺陷的试验,分析不同外界环境和不同粘结缺陷条件对检测结果的影响;建立基于图像处理的粘结缺陷面积评定方法,通过分析室外温度、空鼓大小及空鼓厚度等因素对红外热像法检测效果的影响,进一步提高红外热像法检测外墙饰面层粘结缺陷的应用效果。

1 试验试件与方法

1.1试件设计

试验设计了一面宽2 100 mm、高2 200 mm的墙体,墙面水平方向共有42列饰面砖,如图1所示。墙体砌筑于室外,饰面层垂直于地面、面向正南方。采用在找平层或粘结层预埋空鼓(空鼓材料为发泡棉)的方式模拟粘结缺陷。考虑空鼓的不同厚度、深度以及面积,共设置了30个空鼓点,其中:① 空鼓厚度分为三种:3 mm (1层发泡棉)、6 mm (2层发泡棉)、9 mm (3层发泡棉);② 空鼓深度分为两种:位于粘结层中,位于找平层中;③ 空鼓形状和面积分为五种:半块饰面砖(100 mm×50 mm),1块饰面砖(200 mm×50 mm),2块饰面砖(水平向200 mm×100 mm、竖向400 mm×50 mm),4块饰面砖(400 mm×100 mm)。

为了表述方便,将图1中发泡棉1层的空鼓点由左至右分别记为gt1,gt2,…,gt10;发泡棉2层的空鼓点由左至右分别记为gm1,gm2,…,gm10;发泡棉3层的空鼓点由左至右分别记为gb1,gb2,…,gb10。

1.2试验方法

试验采用NEC TH5102红外热像仪,测温范围为-20~200 ℃,温度分辨率为0.03 ℃。

考虑到实际检测环境与条件的复杂性,分别在不同天气、不同室外温度以及不同日光照射时间下,对试验模型进行了红外热像检测,以分析不同外界条件下红外热像检测方法的适宜性。

2 外墙饰面层粘结缺陷红外热像检测结果

2.1不同天气情况下红外热像检测结果对比

图2 阴天、晴天的红外成像效果对比

阴天和晴天两种天气情况下的红外热像检测结果见图2。其中,阴天测试时间为2014年10月25日上午11点,晴天测试时间为2014年10月26日上午11点。

由图2可知:室外温度相近时,晴天的红外热像图中能反映因空鼓造成的温度异常,阴天的结果不明显。因此,红外热像法检测外墙饰面层粘结缺陷的工作必须在天气晴朗的条件下进行。

2.2不同检测时段的红外热像检测结果对比

JGJ/T 277-2012标准规定,使用红外热像法现场检测时,被检测建筑外墙的热辐射或环境温度应处于快速升高或降低的时段;并建议了全国部分城市使用红外热像法检测建筑外墙饰面粘结质量的适宜检测时段。对上海而言,东、南、西、北四个立面的适宜检测时段分别为:8:00-9:00、11:00-13:00、15:00- 16:00、11:00-13:00。

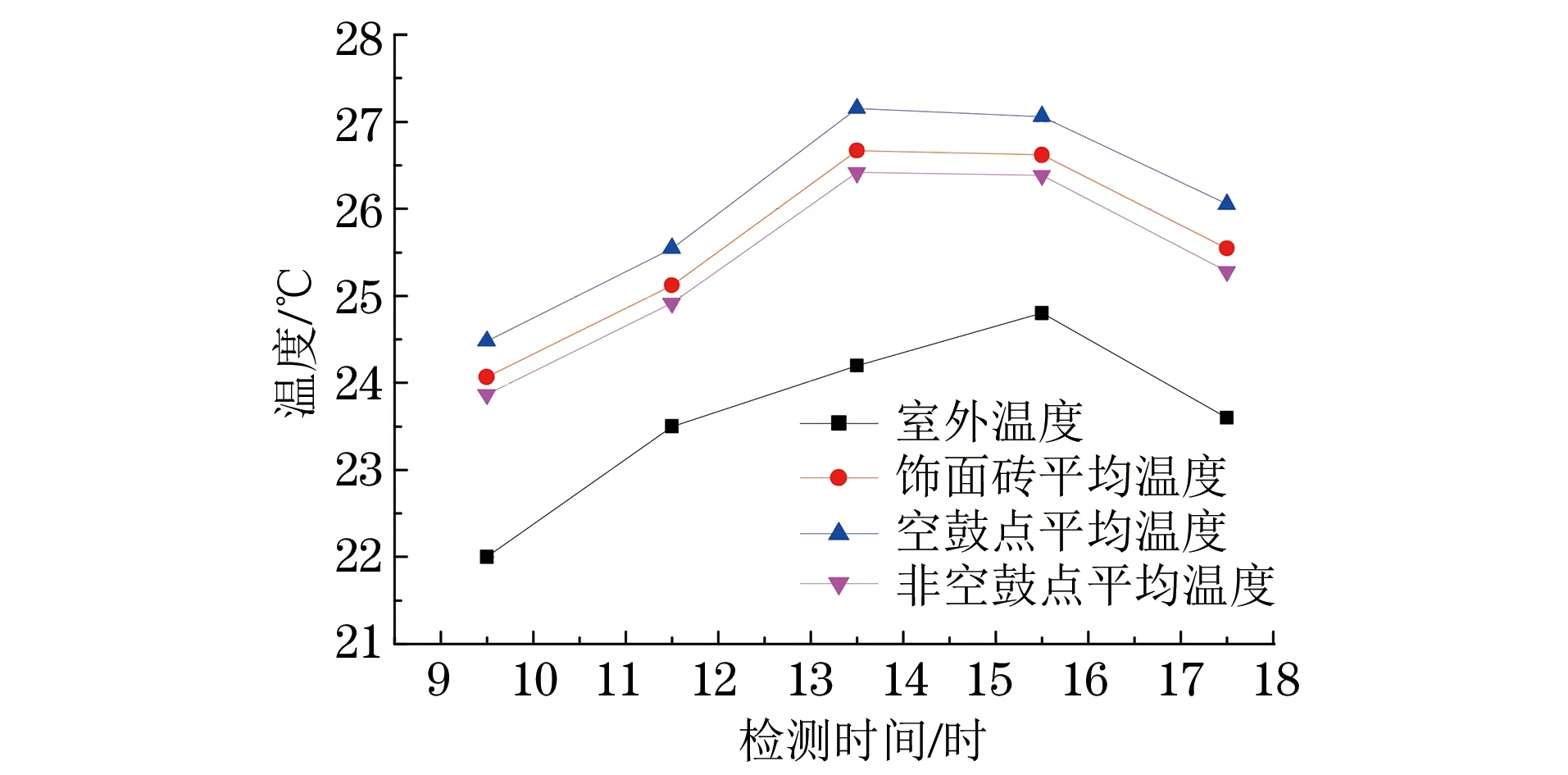

为验证上述检测时段的适宜性,于2014年10月22日的9:30至17:30,每隔2 h进行一次外墙试验模型的红外热像检测,共获得了5组不同检测时段的红外检测数据。针对水平方向上模拟空鼓厚度为6 mm(发泡棉2层)部位的每块饰面砖,提取其典型温度(空鼓位置为空鼓中心点的温度,非空鼓位置为饰面砖中心点的温度),如图3所示。红外检测时采用某品牌272A型干湿球温度计现场实测得到各时段的室外温度,并与红外检测得到的饰面砖平均温度进行对比,如图4所示。

图3 不同检测时段水平向各饰面砖的红外显示温度

图4 不同检测时段室外温度与饰面砖红外显示温度对比

由图3可知:日照充分条件下,5组红外热像图中空鼓位置与邻近饰面砖温差较明显,红外检测效果均较为理想。

由图4可知:饰面砖与空鼓的温度并不随室外温度单调上升,15:30时的温度曲线与13:30时的温度曲线近似;17:30时由于室外温度明显下降,饰面砖及空鼓温度也有明显下降。由红外检测的原理可知,如果外墙饰面层有空鼓,则外墙饰面层与墙体之间的热传导变小;当外墙面有热量传递时,空鼓部位的变化要比正常情况大。通常,当外墙表面的温度升高时,空鼓部位的温度比正常部位的温度高;相反,外墙表面温度下降时,剥落部位的温度比正常部位的温度低。而室外温度在一天中会经历先升高后降低的过程,因此,为了保证提取的温度异常是由区域间温升不均匀引起的,避免经历室外温度下降过程所可能导致的检测结果异常,根据此次试验结果建议上海地区南立面的适宜检测时间段为9:30-15:30。由于试验场地和条件限制,此次试验未进行与其他立面不同时段的红外检测对比,建议工程应用时可结合气象资料尽量选择每天的气温升温段进行检测。

此外,拍摄试验模型时,因场地限制,镜头焦平面与外墙模型存在一定的夹角,使得外墙模型右侧距离镜头较近,这会导致同等条件下的红外热像图中外墙模型右侧的温度普遍高于左侧,说明倾斜角会造成一定的检测误差。实际操作中,需重视倾斜角引起的误差,尽量使镜头焦平面与被检测外墙平面或外墙的某一条边平行。

2.3不同室外温度下红外热像检测结果对比选取典型室外温度条件,对试验模型进行了红外热像检测,红外成像结果见图5。室外温度仍采用某品牌272A型干湿球温度计在红外检测现场实测。

由图5可知,室外温度高于10 ℃时,试验模型上的模拟粘结缺陷较易识别,红外热像检测效果较好;室外温度低于10 ℃时,红外热像检测效果受到影响,尤其易遗漏小尺寸(100 mm×50 mm)的粘结缺陷。2.4红外热像法检测外墙饰面层粘结缺陷的适宜条件

根据上述试验结果,建议了红外热像法检测外墙饰面层粘结缺陷的适宜条件,并与现行相关技术规程(CECS 204:2006,JGJ/T 277-2012)进行了对比,见表1。表1中,★表示按CECS 204:2006规程,☆表示按JGJ/T 277-2012规程。

3 基于图像处理的外墙饰面层粘结缺陷面积评定方法

在红外热像法检测外墙饰面层粘结缺陷试验的基础上,采用图像处理方法提取红外热像图中的温度异常部位,以评定粘结缺陷面积。具体步骤包括:图像投影转换、均值滤波及基于最大类间方差的温度异常点判断(见图6)。其中,图像投影转换的作用是将图像与实际检测平面相对应,以获得每个像素点的实际面积大小;均值滤波的作用是去除噪声点;基于最大类间方差的温度异常点的判断能够提取温度异常的像素点,根据累加提取的像素点面积即可获得温度异常区域的面积。

表1 建议适宜条件

图5 不同室外温度的红外成像图

图6 基于图像处理的外墙饰面层粘结缺陷面积评定方法步骤

3.1图像投影转换

图7 试验模型的图像投影转换示意

在实际检测中,由于难以做到使红外热像仪的焦平面与被检测平面(墙面)完全平行,所以红外热像图为被检测平面的透射投影。因此,图像处理的第一步工作需要将图像平面空间中(图7中iO′j坐标系)的数据映射到现实物理平面空间(图7中xOy坐标系)。为达到这一目的,文章采用直接线性变换(Direct Linear Transformation,DLT)解法[9],建立图像坐标和相应现实物理坐标之间的直接线性关系。具体做法如下:

对于试验模型饰面层平面,红外热像图中的像素坐标(i,j)与相应的现实物理空间坐标(x,y)有以下关系:

(1)

式(1)即为2维DLT解法[9]的基本关系式,为求解其中8个L参数,需选择4个控制点(文中选取图7中A、B、C、D点,4点的像素坐标和现实坐标都已知),代入式(1)中得到8维线性方程组:

(2)

求解式(2)得到8个L参数,即可根据式(1)实现红外热像图中每个像素点到现实物理空间的一一对应。假设(xi,j,yi,j)为每个像素点(i,j)对应的现实坐标,则每个像素点(i,j)对应的实际面积ai,j可由式(3)近似得到:

(3)

3.2均值滤波

对于红外热像图,不论是外界环境的随机干扰,还是内部物理量的随机变化,均可产生图像噪声。因此,为了获得良好的检测和识别效果,在进行图像处理之前有必要进行图像去噪。笔者借鉴均值滤波法,将每一像素点的温度值用该点邻域(3×3区域)窗口内的所有像素点温度值的平均值代替,从而消除孤立的噪声点。

3.3基于最大类间方差的温度异常点提取

文章提取温度异常点的思路是选定一个阈值,温度高于该阈值的点即为温度异常点。如果采用主观方式选取阈值将存在很大缺陷:一方面,评定结果将具有主观性;另一方面,对于不同场景需要重新选取阈值。笔者通过引入一种自适应的阈值确定方法——最大类间方差法[10],可有效避免这一缺陷。

应用最大类间方差法,将红外图像按照每个像素点的温度值(去噪后)分成背景和目标两部分。背景温度和目标温度之间的类间方差越大,说明构成图像的两部分的差别越大;当部分目标错分为背景或部分背景错分为目标时,都会导致两部分的差别变小。因此,使类间方差最大的分割意味着错分概率最小。该方法的具体算法如下:

对于选定区域,首先定义整数ki,j为区域内每个像素点的特征温度,其与该像素点的实际温度Ti,j及区域内所有像素点的最低温度Tmin的关系为:

(4)

设选定区域内红外图像像素点的最大特征温度为K,图像的像素点总数为N,特征温度为k的像素点数为nk,用pk代表特征温度为k的像素点占总像素点的比例,则有:

(5)

用t将所有特征温度值划分为两类:C0=0, 1,…,t和C1=t+1,t+2,…,K。则:

C0类的出现概率为:

(6)

C1类的出现概率为:

2.3.1 粒径(Y1) 按“2.1”项下方法制备不同处方的穿心莲内酯自微乳,加水稀释50倍,采用激光粒度仪测定Y1。Y1越小表示穿心莲内酯自微乳越稳定。

(7)

C0类的特征温度均值为:

(8)

C1类的特征温度均值为:

(9)

所有像素点的特征温度均值为:

(10)

类间方差定义为[10]:

(11)

类间方差值越大,表示构成图像两部分的温度差别越大。令t从1至K-1变化,计算不同的t值下的类间方差δ2(t),使δ2(t)最大的t值就是所求的最优特征温度阈值,即:

(12)

根据该最优特征温度阈值,最大类间方差法可将红外图像划分为目标和背景两部分,其中目标部分(即ki,j>tb的像素点)为所要提取的温度异常点。再将式(3)中得到的温度异常像素点对应的实际面积累加,即为温度异常区域的面积。

为数据分析需要,定义最大类间标准差为:

(13)

根据式(4),反演出最优温度阈值为:

(14)

3.4图像处理结果

采用最大类间方差法分别对图5中的10组红外热像图进行图像分割提取空鼓点gm1~gm10对应的像素点,如图8所示。结果表明,基于图像处理的外墙饰面层粘结缺陷面积评定方法能够较好地提取出温度异常区域。

图8 图像处理得到的温度异常面积

根据最大类间方差法原理,式(13)得到的最大类间标准差代表了图像分割的效果,该值越大,说明图像分割(空鼓提取)效果越好。而且,对于文章中的外墙试验模型,每个空鼓的面积是已知的,因此,通过分析图像提取的温度异常面积与实际空鼓面积之间的误差,可以表征图像处理效果的好坏。后文将以最大类间标准差和空鼓面积误差(即图像提取温度异常面积与实际空鼓面积差值的绝对值/实际空鼓面积)为指标分析不同室外温度、不同空鼓面积、不同空鼓厚度及深度下的图像处理效果,以检验红外热像法检测外墙饰面层粘结缺陷的效果。

3.5影响因素分析

3.5.1最优温度阈值的选取

为了避免拍摄倾角造成的影响,图像处理提取空鼓面积时,需针对每个空鼓点单独选定其周围一定区域进行分割处理,因此,对应每个空鼓点,有其独立的最优温度阈值。图9给出了不同室外温度下(对应图5(a)~(g)),空鼓点gm2~gm9对应的最优温度阈值(考虑到外墙模型边缘影响误差,在接下来的分析中不考虑空鼓点gm1和gm10)。

图9 不同空鼓点的最优温度阈值

由图9可知,室外温度相同时,每个空鼓点对应的最优温度阈值并不相同,这也验证了对每个空鼓点区域单独进行图像分割处理的必要性。而且,不同室外温度条件下空鼓点gm2~gm9对应的最优温度阈值均表现出了先升后降的趋势,这表明空鼓面积越大,其对应的最优温度阈值也较高。

3.5.2室外温度的影响

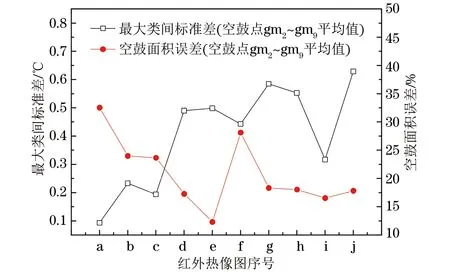

图10给出了不同室外温度条件下的图像处理分析结果。

图10 不同室外温度条件下的图像处理结果

由图10可知:室外温度为4 ℃(图5(a))时,最大类间标准差最小(0.09 ℃)且空鼓面积误差最大(33%),图像处理效果最差;随着室外温度上升,最大类间标准差呈上升趋势,空鼓面积误差呈下降趋势;室外温度为37 ℃(图5(j))时,最大类间标准差最大(0.63 ℃)且空鼓面积误差较小(18%)。证明在一定温度范围内(4~37 ℃),采用红外热像法检测外墙饰面层粘结缺陷,温度越高效果越好。

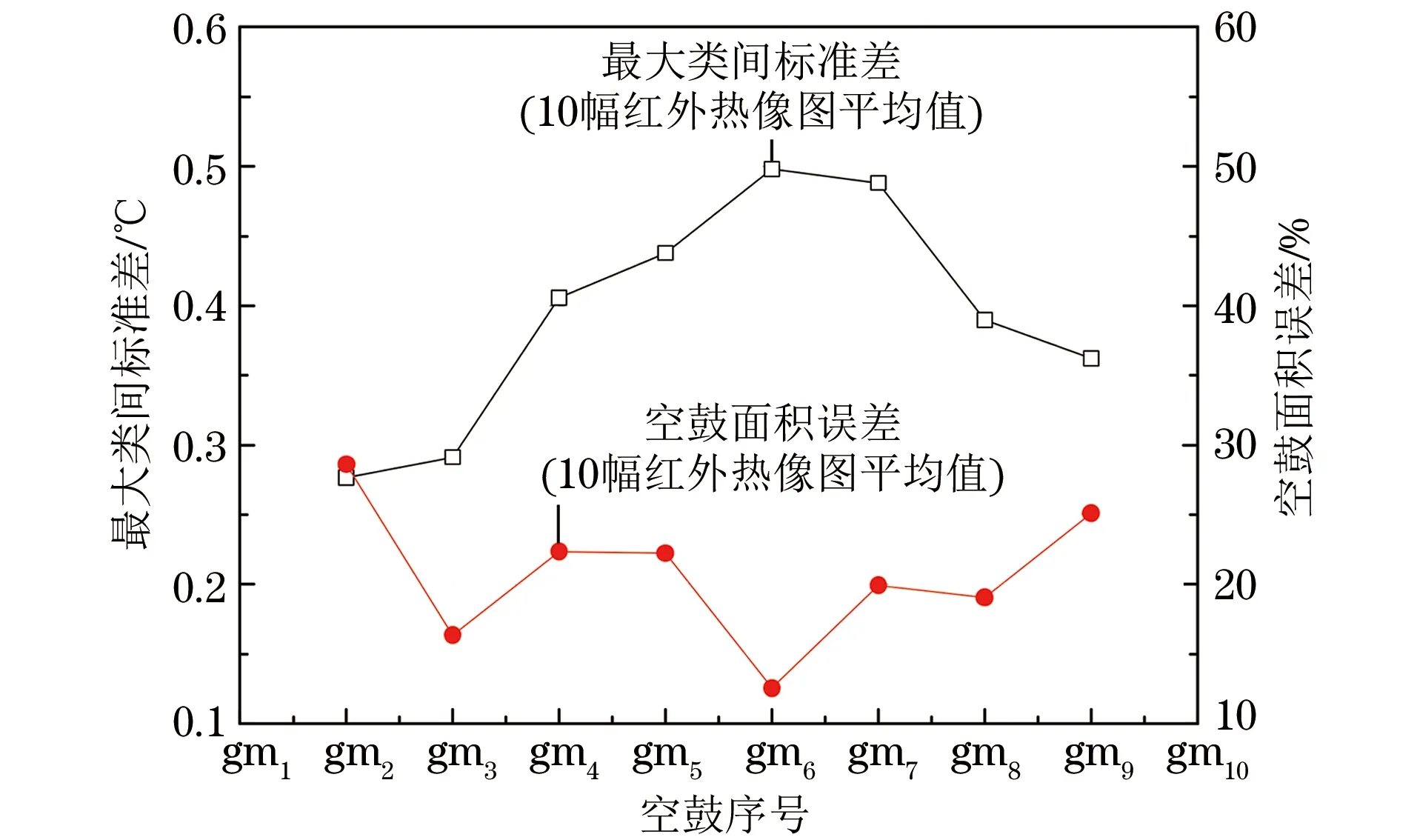

3.5.3空鼓面积及深度的影响

图11给出了空鼓点gm2~gm9的图像处理分析结果。

图11 不同空鼓面积下的图像处理结果

由图11可知:最大类间标准差随空鼓面积的增大呈上升趋势,空鼓面积误差随空鼓面积的增大呈下降趋势,证明空鼓面积越大,红外热像法检测效果越好;而且在同样的空鼓面积与形状条件下,位于粘结层的空鼓(gm6~gm9)对应的最大类间标准差高于位于找平层的空鼓(gm2~gm5),证明空鼓深度越浅,红外热像法检测效果越好。

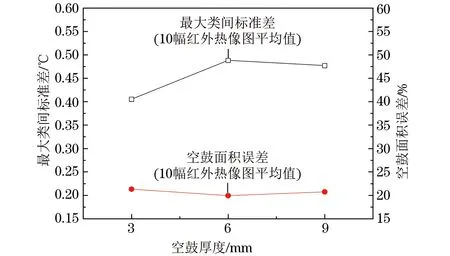

3.5.4空鼓厚度的影响

图12给出了三种空鼓厚度下,同一空鼓形状(即gt7,gm7,gb7)的图像处理分析结果。

图12 不同空鼓厚度下的图像处理结果

由图12可知,在一定空鼓厚度范围(3, 6, 9 mm)内,最大类间标准差以及空鼓面积误差与空鼓厚度之间不存在明显稳定的变化关系,因此说明在文章设置的空鼓厚度区域内,红外检测结果无明显差别。

4 结论

(1) 天气状况、室外温度等对红外热像的检测结果有显著影响。

(2) 基于试验结果对现行技术规程中红外热像法检测外墙饰面层粘结缺陷的适宜条件提出了改进建议:对适宜检测时段放松至9:30-15:30,对适宜的外界环境温度的限制应设为不低于10 ℃,并补充了红外热像仪检测位置的相关注意事项。

(3) 基于图像处理的外墙饰面层粘结缺陷面积评定方法包含图像投影转换、均值滤波及基于最大类间方差的温度异常点判断三部分,分别可以起到还原实际空鼓面积大小、去除图像噪声、提取温度异常区域面积的作用。

(4) 图像处理分析结果证明:红外热像法的检测效果与室外温度、空鼓大小及空鼓深度相关:在一定范围内,室外温度越高、空鼓面积越大、空鼓深度位置越浅,检测效果越好;空鼓厚度对检测效果的影响不明显。

(5) 应用文章提出的基于图像处理的外墙饰面层粘结缺陷面积评定方法,可通过编程对红外热成像图进行处理,进而定量确定外饰面粘结缺陷的面积,较经验法的判定结果更为准确可靠。

[1]DATCU S, IBOS L, CANDAU Y, et al. Improvement of building wall surface temperature measurements by infrared thermography[J]. Infrared Physics & Technology, 2005, 46(6): 451-467.

[2]MAHABOONPACHAI T, KUROMIYA Y, MATSUMOTO T. Experimental investigation of adhesion failure of the interface between concrete and polymer-cement mortar in an external wall tile structure under a thermal load[J]. Construction and Building Materials, 2008, 22(9): 2001-2006.

[3]张荣成. 红外热像法检测建筑物外墙饰面施工质量的试验研究[J]. 建筑科学, 2002, 18(1): 40-44.

[4]袁昕, 谢慧才, 陈高峰. 建筑物外墙饰面砖粘贴质量的红外热像检测试验研究[J]. 四川建筑科学研究, 2003, 29(2): 43-45.

[5]冯力强, 王欢祥, 晏大玮, 等. 红外热像法检测建筑外墙饰面层内部缺陷试验研究[J]. 土木工程学报, 2014, 47(6): 51-56.

[6]EDIS E, FLORES-COLEN I, DE BRITO J. Passive thermographic inspection of adhered ceramic claddings: limitation and conditioning factors[J]. Journal of Performance of Constructed Facilities, 2012, 27(6): 737-747.

[7]张德芳. 红外热像法检测外墙饰面空鼓缺陷时结果的可靠性[J]. 工程质量, 2013, 30(11): 73-75.

[8]李芸, 刘永福, 周宏, 等. 红外热像法检测外墙饰面砖黏结缺陷的应用研究[J]. 住宅科技, 2014, 34(1): 52-54.

[9]ABDEL-AZIZ Y I, KARARA H M. Direct linear transformation from comparator coordinates into object space coordinates[C]∥Proceedings of the ASP Symposium on Close-Range Photogrammetry. Falls Church, VA: American Society of Photogrammetry, 1971:1-18.

[10]OSTU N. A threshold selection method from gray-level histograms[J]. IEEE Trans, 1979, SMC-9: 62-66.

Inspection and Assessment of the Defects of Exterior Walls Cement Coating

ZHU Lei1,2, FANG Zhi-ming1,2, WANG Zhuo-lin1,2, ZHU Bin1,2, JIANG Li-xue1,2, XU Qing-feng1,2

(1.Shanghai Key Laboratory of Engineering Structure Safety, Shanghai 200032, China;2.Shanghai Research Institute of Building Sciences (Group) Co., Ltd., Shanghai 200032, China)

Infrared thermography method was used to inspect the defects of exterior walls cement coating under different environmental conditions. The effects of weather conditions, test time in a day and outdoor temperatures on the test results were analyzed, and the suitable conditions in the current technical specifications for defects inspection of exterior walls cement coating using infrared thermography method were modified. The experimental results showed that, the defects of small size were easily to be omitted by mistake in a cloudy day or when the outdoor temperature was lower than 10℃. The method for evaluating the area of bonding defects was proposed based on the image processing of infrared thermography method. The proposed method was effective and quantitative for extracting the area of exfoliation of cement coating. The image processing analysis results showed that, the inspecting result of infrared thermography method was better when at higher outdoor temperature, with larger area and more shallow depth of exfoliation of cement coating. The effect of the thickness of exfoliation of cement coating was not obvious on the inspecting result of infrared thermography method.

Exterior walls cement coating; Bonding defect; Infrared thermography; Image processing; Interclass variance

2015-07-11

十二五国家科技支撑计划资助项目(2012BAJ07B04)

朱雷(1964-),男,教授级高工,主要从事城市建筑物安全运营保障技术方面的研究。

朱雷, E-mail: zlsh1964@163.com。

10.11973/wsjc201606003

TU238+.9

A

1000-6656(2016)06-0010-07