延长油田永宁采油厂机采效率提高途径探讨

刘小健 周雪 刘佳骥 高明星 姬文瑞(永宁采油厂勘探开发研究所, 陕西 延安 717500)

延长油田永宁采油厂机采效率提高途径探讨

刘小健 周雪 刘佳骥 高明星 姬文瑞

(永宁采油厂勘探开发研究所, 陕西 延安 717500)

机采效率是油田开发的重要指标,作者结合大量调研数据,对研究区的机采效率进行了初步评价,找出了存在的问题,即泵径、冲程、冲次过大与油层供液能力不足形成的生产矛盾。本文结合研究区实际生产情况相应的提出了提高机采效率的措施,在生产中取得了较好的效果。

机采效率;提高途径

1 研究区机采效率现状

目前所采用的抽油泵63%为44mm管式泵。在单井产液量低、泵径大的前提下,平均泵效仅为12.5%,目前研究区主要以Ⅴ型抽油机为主,冲程可以设置为1m、1.5m、1.8m;研究区抽油机冲次分布范围为2.56min-1~12min-1。经计算抽油泵平均理论排量为15.4m3/d。所以目前提高机采效率的主要措施应该是降低抽油泵的理论排量。

2 降低冲次的主要措施

2.1 电机变频装置

变频配电箱的主要工作原理是通过改变交流电频率,从而降低电机的转速达到降低抽油机冲次的目的。同时,该装置设置有补偿系统,具有的电流补偿功能可以即时调节通过电机的工作电流,达到即时自动调节抽油机平衡率的目的。目前研究区已经安装了131台该装置,平均每台配电箱可以节电约20.6%。具有一定的节能效果。考虑到该配电箱的造价较高,全面更换这种配电箱在成本控制方面难以实现。

2.2 更换抽油机皮带轮

抽油机冲次是由电机理论转速、电机轮直径、抽油机减速箱的皮带轮、减速比4个因素决定的。研究区目前使用的电机为11.5kW的四极电机,理论转速为1440r/min-1,相比之下转速较快,考虑到目前使用数量较多及更换成本较高,所以电机不宜全部更换。考虑到更换电机皮带轮具有较高的经济性,下面讨论合理电机皮带轮直径的确定方法。

2.2.1 计算传动系数

传动系数=电机轮直径×电机转速/冲次

研究区延安通用抽油机与延安装备抽油机安装数量占总数的85%,所以计算该两种抽油机的传动系数将具有较好的适用性。

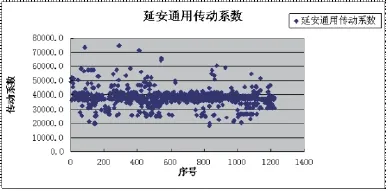

通过计算得到两种普遍使用的抽油机的传动系数如下图。从下图看出数据点在M=40000处有较好的回归,其中离散的点原因是少部分电机为6极、4极电机,另外因电机负载率不同引起电机实际转速有所降低。

2.2.2 计算理论最小冲次

筛选调研数据可以知道研究区最小的皮带轮直径为110.2mm,按照传动系数=电机轮直径×电机转速/冲次的计算办法,计算出最小冲次为3.96min-1。

2.2.3 从机械原理方面验证理论最小皮带轮的合理性

限定条件:

图1 延安通用抽油机传动系数

图2 延长装备传动系数

A.皮带与电机轮包角≧120°;

B.最大扭矩范围内(Tn=9550×P/n);

C.抽油机电机轨道长度可以满足中心距的调整。

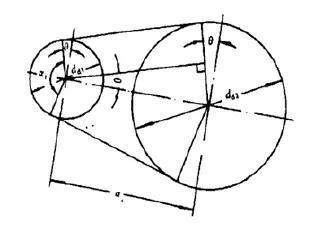

图3 包角计算示意图

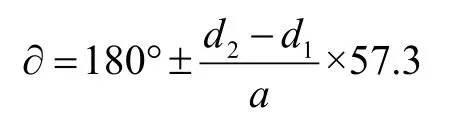

包角计算公式:

式中:d1为电机轮直径;d2为皮带轮直径;a为圆心距。大轮对应的包角取“+”计算,小轮对应的包角取“-”。小轮的包角和两轮的直径差、中心距有关。

2.2.4 分析结果

考虑到研究区目前使用的皮带均为B型三角带,其对应的最小皮带轮直径为125mm,所以直径为110mm的皮带轮不适用以上两个厂家生产的抽油机,选125mm时对应的冲次为4.5min-1。

3 对于“大冲程、低冲次”的认识

“长冲程、慢冲次”是国内先进油田以8极慢速电机(750min-1)为依托的采油办法,其优点是:在保证产量和泵效的前提下,延缓设备磨损、降低检泵周期,起到节能降耗的作用。

研究区目前多使用6极(960min-1)、4极(1440min-1)电机,转速相对较快,供液不足现象非常明显,所以在能够保证活塞自由行程的前提下,长冲程将增大抽油泵的理论排量,并不利于提高泵效。

4 泵径

泵径是采油系统的核心参数,与悬点载荷、冲程损失、漏失量等参数有关,目前可供选择的泵径有ø28mm、ø32mm、ø38mm,考虑到油井井筒清洁度对抽油泵工况的影响,结合在以往生产中遇到ø32mm抽油泵配套活塞容易发断脱,ø38mm抽油泵具有较好的适应性且能够降低抽油泵的理论排量。

5 结语

(1)更换皮带轮直径是降低抽油机冲次的有效措施,通过计算研究区使用直径为125mm的皮带轮可以将冲次降低至最小,具有较好的节电效果。

(2)研究区应陆续更换ø38mm抽油泵。

(3)应在通过降低泵径与冲次充分降低机采系统理论排量的前提下,对冲程进行调整。