含酚油吸附脱氮反应条件优化

孔德婷 郭小汾 龙银花 邓甜音 郜丽娟 孙永伟(北京低碳清洁能源研究所, 北京 102201)

含酚油吸附脱氮反应条件优化

孔德婷 郭小汾 龙银花 邓甜音 郜丽娟 孙永伟

(北京低碳清洁能源研究所, 北京 102201)

将含酚油中的酚醚化为高辛烷值组分并耦合脱硫脱氮工艺,有望将含酚油提质为清洁的高辛烷值汽油调和油。常用的加氢脱氮工艺在脱氮的同时酚羟基被大量脱除,降低含酚油附加值。文章选取煤焦油中含酚油馏分段作为原料油,选取一种大孔型强酸性阳离子交换树脂作为吸附剂,在保留含酚化合物的同时对原料油进行脱氮加工处理。利用六西格玛中的DFSS工具对加工方案进行实验设计及参数优化,建立了实验条件(油剂比、温度、振荡频率、吸附时间)与吸附剂性能(脱氮率、油收率)的函数模型,其中油剂体积比为影响脱氮率与油收率的主要因素。在满足目标要求的前提下,用DFSS工具以最少的实验次数确定了最稳健的实验操作条件,并通过验证实验验证了模型了可靠性。

实验设计;六西格玛;含酚油;吸附脱氮

0 引言

煤焦油中含有大量的酚类化合物,如果将煤焦油直接进行加氢提质,一方面酚被加氢脱氧,导致附加值降低,同时还增加了加氢工艺过程的氢耗;另一方面酚脱氧生成的水可能导致催化剂活性金属中心聚集,影响催化剂的活性。可见,煤焦油中酚类化合物的合理利用意义重大。

目前,常规的提质煤焦油中酚类化合物的方式是将煤焦油进行脱酚,得到粗酚或粗酚进一步提纯为精酚,剩余的脱酚油进行加氢处理。该脱酚过程会产生大量废酸和废碱,存在严重的污染隐患,其进行清洁化处理,会大大增加企业负担。

其中,酚含量在煤焦油的含酚油馏段(初馏点-210℃馏出物)最为丰富,焦油中的酚40%~50%集中在这段馏分中,主要为苯酚和甲基苯酚。含酚油的产率约为无水焦油5%~7%。相对于传统的提酚方式,将含酚油中的酚类化合物转化为高辛烷值组分制备高辛烷值汽油调和油是一种更加清洁并且市场更为广阔的提质方式。然而,含酚油中氮的存在是该提质过程的障碍之一,氮化物导致油品颜色加深,安定性变差并且氮化物在使用中造成NOx的排放,因此限制氮含量是汽油标准中的一项重要指标。为了实现直接将含酚油提质为汽油调和油开发脱氮不脱酚的技术是关键步骤。

应用广泛的脱氮技术主要是高温(573~653K)和高压(2~10MPa)条件下采用催化加氢脱除油品中的含氮化合物[1][2],然而该种脱氮技术在实现加氢脱氮的同时通常酚类化合物也被加氢脱氧,无法达到所要完成的目标。因此开发含酚油非加氢脱氮的技术对于含酚油更加可取。

六西格玛设计(Design For Six Sigma, DFSS)是一套专门针对研发项目管理的方法论,其对应的流程为DMADOV:即包括定义(Define)、测量(Measure)、分析(Analyze)、设计(Design)、优化(Optimize)、验证(Verify)共6个阶段,通过这6个阶段以减少项目成本、降低风险、缩短周期、满足实验需求。低碳所内部调查问卷显示,六西格玛设计让研发人员摆脱了传统的研发方式,能够产生突破性的解决方案,减少研发周期达40%左右,提高了研发项目的成功率,使研发过程更加科学、有效[3]。

1 实验方法

1.1 含酚油原料性质

实验选取一种煤焦油进行分馏切割,获得馏程在初馏点至220℃范围内的含酚油馏分和馏出温度大于220℃的其它馏分;其含酚油馏分段的模拟蒸馏结果及氮含量见下表1,以此作为实验原料油。

表1 原料含酚油性质

1.2 吸附剂筛选及其预处理

目前油品的非加氢脱氮方法包括酸精制、吸附精制、溶剂精制、络合萃取精制、微波辐射和微生物法等,而溶剂脱氮、吸附脱氮、络合萃取脱氮在非加氢脱氮方法中脱氮效率高。本实验从活性炭、分子筛、负载型固体酸性吸附剂、大孔强酸性阳离子交换树脂中进行筛选,其中离子交换树脂以对含酚原料油的高脱氮率和良好的再生性能脱颖而出。其中,NKC-9型大孔强酸性阳离子交换树脂本身为H型,无需前处理进行转型,且其性能表现优异[4]-[8]。

原因在于大孔强酸性离子交换树脂,具有比表面积大、吸附能力强、选择性高等优点。大孔强酸性阳离子交换树脂是以苯乙烯-二乙烯基苯共聚体为骨架,在苯环上引入磺酸基制成的。当含酚油通过H型大孔强酸性阳离子交换树脂时,苯环上的磺酸基团(SO3H)与含酚油中碱性含氮化合物相结合,从而实现对被分离物质的保留,且酚类物质未被脱除[9]-[12]。

NKC-9型大孔强酸性苯乙烯系阳离子交换树脂购自南开大学化工厂,粒径范围为0.4~1.25mm。预处理过程具体为,用50℃左右去离子水浸泡10min以洗涤该树脂,然后过滤,重复浸泡洗涤步骤直至滤液为无色;然后用丙酮浸泡树脂三次,每次10min,最后在60℃氮气保护下进行干燥。即得到实验用吸附剂。

1.3 吸附反应过程

该反应在多振幅轨道式恒温摇床(ZHWY-200D)上进行,实验具体反应步骤包括:开启摇床电源,设定温度、振荡频率及反应时间,使温度稳定15min。将含酚油与一定体积比例的吸附剂倒入玻璃瓶中,密封后置于摇床中,按“开始”启动摇床。待摇床停止,发出蜂鸣,立即将含酚油倒入带滤纸的漏斗中,并用封口膜封口。固液分离后,取脱氮过滤后含酚油,记录脱氮后含酚油质量,分析吸附反应前后氮含量。

1.4 脱氮率及油收率

评价吸附剂好坏主要与其对含氮化合物的脱除率及油品回收率有关,脱氮率越高、油收率越高代表吸附剂性能越好。根据原料中含氮化合物与脱氮后产品油中的含氮化合物的差值占原料油含氮化合物的百分比计算脱氮率。原料油与脱氮后产品油的质量差占原料油质量的百分比计算脱氮后含酚油收率。将两参数定义为关键设计参数(CTQ),并设定脱氮率目标值为80%,最低水平为70%,越高越好,无上限;设定油收率目标值为70%,最低水平为50%,无上限。

对整个实验流程进行失效模式及后果分析(PFMEA),评估失效影响、频率、严重程度及可探测度,其中风险系数最高的流程为量取吸附剂,由于吸附剂的粒度离析,导致体积取样不均。针对该流程功能制定的行动建议是每次取样前充分混合,量取体积后再称质量检测,确保流程中的所有失效模式可控。据此制定详细的标准操作程序(SOP),确保实验过程的可控性,实验结果的可靠性。设计失效模式及后果分析(DFMEA)对可能影响实验结果潜在关键因素进行识别,通过风险系数确定了以反应油剂比、温度、时间、频率为关键因素的实验设计。

对整个实验过程进行测量系统分析(MSA),其中的测量设备主要包括元素分析仪及天平。元素分析仪采用德国耶拿生产的Multi Win EA 5000硫氮分析仪,天平为梅特勒One Click TM系列。选取10个含酚油样品,由两个操作者每人从每个样品中取两份小样进行氮含量分析,共40次实验。使用软件JMP 12分析所得数据,即质量和过程中的变异性。分析可得量具R&R介于0~10%之间,处于较好水准,可区分组数>5组,精度/容差<0.3,测量系统非常稳定。

2 实验设计[13]

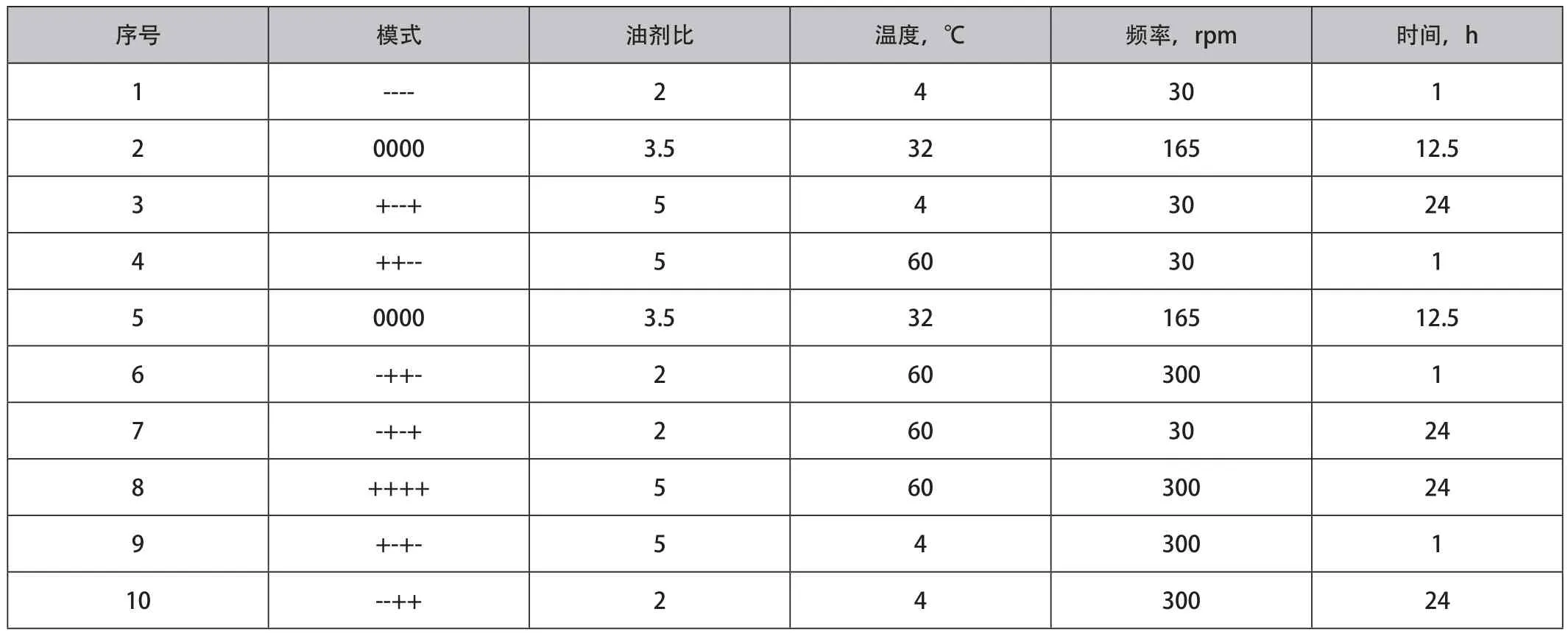

吸附反应过程中的关键指标包括油剂体积比、温度、频率、和反应时间。选取响应曲面设计,制定含4个连续因子的响应曲面设计,选择CCD-正交区组,要保证实验条件在摇床可操作范围内,设定择轴值为1,制表。下表2中1~10组实验为其中一个区组。

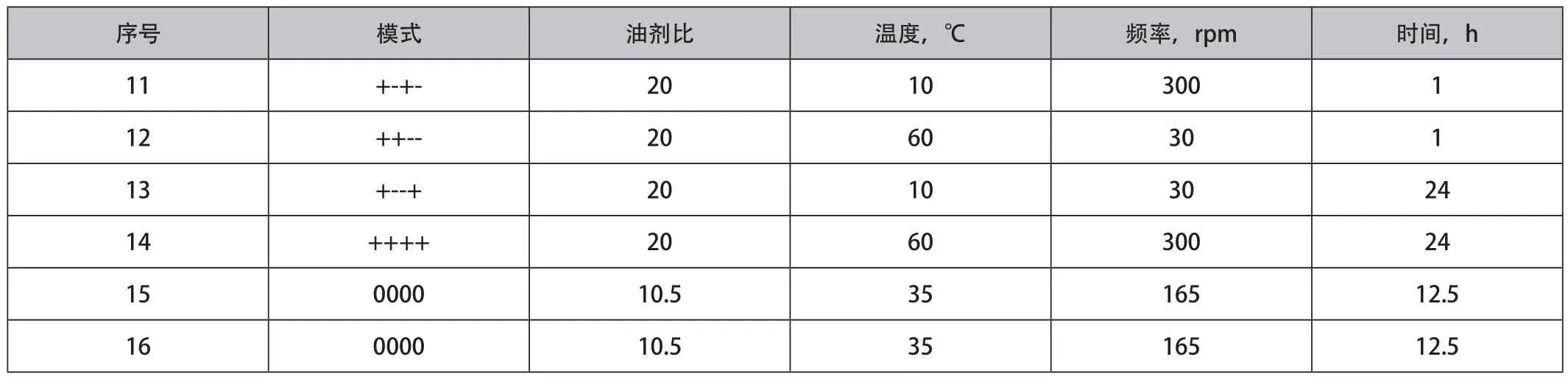

实验后,发现油剂比为影响吸附剂性能的主要因素,且其范围设置过窄。故调整油剂比至20∶1,进行扩充设计,并补充新中心点数据,如下表3。

表2 响应曲面设计

表3 扩充实验设计

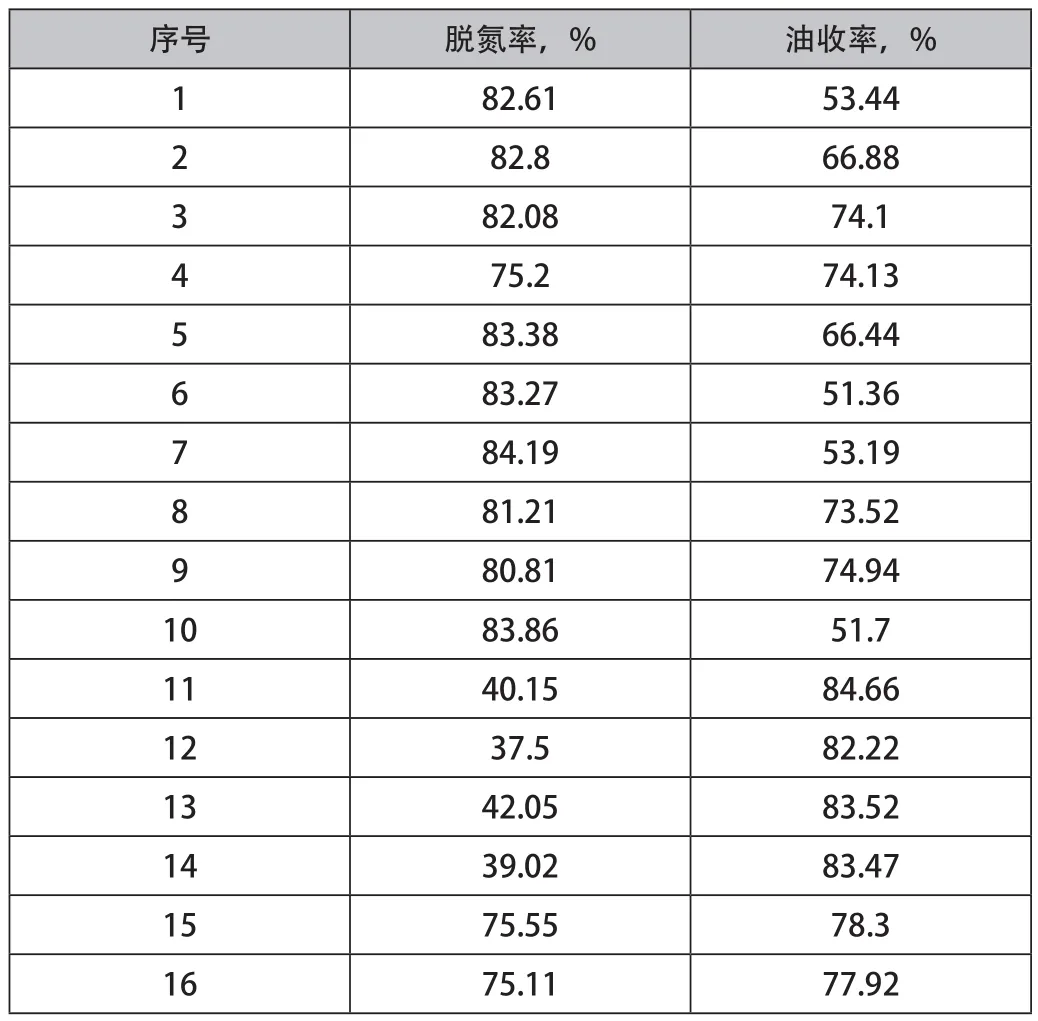

按照实验设计所列出的条件和SOP要求进行实验,得到脱氮率及油收率。数据显示,脱氮率随油剂比的降低而提高,这是由于油剂比越小,吸附剂所占体积越大,离子树脂所含有的磺酸根也越多,对含酚油中碱性含氮化合物的吸附越强。根据反应原理易得出油剂比与油收率间关系,油剂比越小,树脂含量越多,干树脂在吸附含氮化合物的同时也对油品本身有一定吸附,导致油收率损失。所选用原料含酚油为煤焦油中馏程小于230℃的甲酚、二甲酚等一元酚类化合物,其沸点低,易于挥发。故振荡频率处于高水平时,当温度越低,油收率越高。大孔强酸性阳离子交换树脂是以苯乙烯-二乙烯基苯共聚体为骨架,在苯环上引入磺酸基制成的。当含酚油与H型大孔强酸性阳离子交换树脂时,苯环上的磺酸基团(SO3H)与含酚油中碱性含氮化合物相结合,从而实现对被分离物质的保留,这种反应一般在数秒内达到平衡。与文献规律相同[4],吸附时间处于低水平时,脱氮率与油收率处于高水平。

3 结果分析

见表4。

表4 含酚油脱氮实验结果

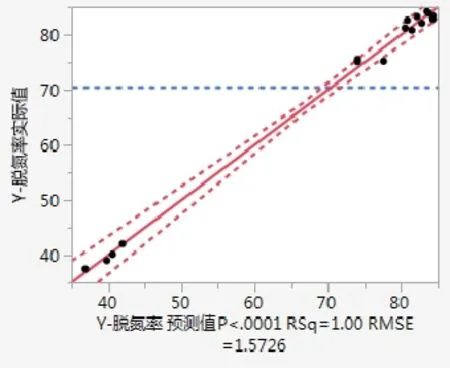

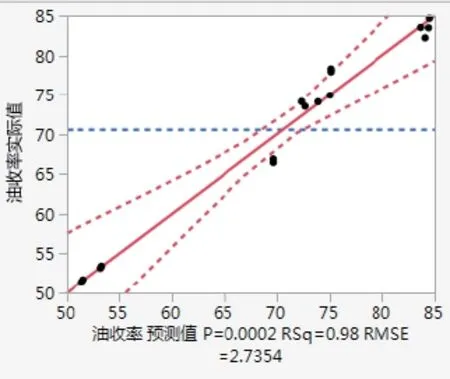

下图1为“脱氮率预测值-实际值”图,拟合公式简化:

Y油收率=79.4024+0.0554×频率+0.1897×时间-0.0227×温度+01418×油剂比-0.0001×频率^2-0.1143×剂油比^2-0.0006×频率×时间

Y油收率拟合公式R方值为0.996,且残差分布正态,表明该拟合公式具有非常好的拟合优度,通过该拟合模型可准确预测不同条件参数下的脱氮效果。

图1 脱氮率预测值-实际值图

下图2为“油收率预测值-实际值”图,拟合公式简化:

Y脱氮率=43.7263+0.2104×频率+1.1135×时间+0.4055×温度+0.7838×油剂比-0.0004×频率^2-0.0072×频率×时间-0.0027×频率×温度-0.0335×时间×温度+0.0002×频率×时间×温度

Y脱氮率拟合公式R方值为0.980,且残差分布正态,该模型也具有很好的预测能力。

通过预测刻画器对两个拟合模型同时进行优化,脱氮率及油收率的目标值分别为80%、70%。设置意愿函数,最大化意愿函数并记住,得到脱氮率及油收率预测最优值分别为80.5%、75.3%。实验条件为:油剂比6.7、温度10℃、频率237rpm/min、反应时间1h。

图2 油收率预测值-实际值图

根据两模型拟合结果,进行蒙特卡罗模拟实验,添加随机噪声,实验次数选择500次。对模拟实验结果进行能力分析,设定下规格限及规格目标,脱氮率及油收率长期Sigma的CPK值(流程能力指数)分别达2.14和3.15,均大于1.33,验证了模型的可靠性。

验证实验:为验证模型的准确性,按前述优化出的实验条件下进行8次验证实验,结果见表5。脱氮率预测值与实际值残差<2%,油收率预测值与实际值残差<1%;脱氮率的流程能力指数CPK=2.7>1.33,油收率的流程能力指数CPK=34.5>1.33;预测值与实际值的残差及CPK指数验证了两模型均可用及操作条件的稳定性。

4 结语

运用六西格玛设计的方法对含酚油脱氮反应条件进行了优化,确定了影响实验稳定性的因素和风险,并找到规避风险的方法。

使用过程失效模式分析及后果分析、可靠性设计分析和过程工艺参数分析确定了影响含酚油脱氮率和油收率的四个关键因素。

通过测量系统和误差分析确保了实验中得到准确的实验结果。

使用DFSS工具大大减少了实验次数,缩短了实验周期,确保了实验的可靠性并且提高了科研效率。本文选取煤焦油中含酚油馏分段进行非加氢脱氮,该吸附脱氮法能够脱除含氮化合物,同时酚含量(包括甲酚、二甲酚)基本没有被脱除。以优选的NKC-9吸附剂为基础,通过DOE设计实验建立了吸附条件(油剂比、温度、振荡频率、吸附时间)与吸附剂性能(脱氮率、油收率)的函数模型,预测了最优的吸附条件,并通过验证实验验证了模型的可靠性。

具体反应条件为:使含酚油与吸附剂体积比油剂比6.7∶1、温度10℃、频率237rpm/min、反应1h后过滤分离。在该条件下,吸附剂性能表现最优,脱氮率80.0%,油收率可达75.96%。

[1]王朝阳,等.磺酸功能化金属-有机骨架吸附脱氮性能[J].物理化学学报,2013,29(11):2422-2428.

[2]胡南,等.煤焦油中碱性氮化物的脱除[J].化学工程师,2013,218(11):56-60.

[3]研发加速-北京低碳清洁能源研究所推行DFSS和TRIZ[J].中国质量,2015,408:17-20.

[4] 高连存,等.大孔强酸性阳离子交换树脂脱除柴油中碱性含氮化合物方法的研究[J].山东大学学报,2003,8,38(3):99-102,

[5]张存,等.WO3/ZrO2固体超强酸改性及在酯化反应中应用研究[J].高校化学工程学报,2012,12,26(6):983-988.

表5 验证实验结果

[6]Y Maki.Structures of H3PO4/SiO2 catalysts and catalytic performance in the hydration of ethane.Applied Catalysis General [J], 1998, 170(2):269-275

[7]程月红,等.铌酸的合成与表征[J].工业催化,2011,1,19(1):50-52.

[8] 文婕,等.氧化活性炭吸附脱氮选择性研究[J].西南石油大学,2013,20(44):2954-2958.

[9]崔兆杰,等.柴油中微量含氮化合物深度脱除方法CN 1583964A[P],2005,2,23.

[10]王胜强,等.一种燃油深度脱氮的方法CN 101972638A[P],2010,11,12.

[11]于海斌,等.一种用于加氢裂化尾油超深度吸附脱硫、脱氮剂的制备方法CN101574647A[P],2009,11,11.

[12]钱庭宝.离子交换剂应用技术[M],天津:天津科学技术出版社,1984,12.

[13]罗伯特.卡弗.探索性数据分析-基于JMP软件[M].上海:上海财经大学出版社,2013,9.