鱼雷尾轴密封老化试验与贮存寿命预测

杨霞辉, 李志宇, 王 欣

(1. 西安航天动力研究所, 陕西 西安, 710100; 2. 中国船舶重工集团公司 第705研究所, 陕西 西安, 710077)

YANG Xia-hui1, LI Zhi-yu1, WANG Xin2

鱼雷尾轴密封老化试验与贮存寿命预测

杨霞辉1, 李志宇1, 王 欣2

(1. 西安航天动力研究所, 陕西 西安, 710100; 2. 中国船舶重工集团公司 第705研究所, 陕西 西安, 710077)

为估算鱼雷尾轴密封贮存寿命, 对鱼雷尾轴密封进行高温加速老化试验, 测其扯断伸长率、压缩残余变形、内外径残余变形和运转密封性能, 采用动力学衰减方程和阿累尼乌斯公式对加速老化试验进行理论描述, 最后采用外推法估算尾轴密封贮存寿命。研究结果表明, 满足材料性能指标扯断伸长率、压缩残余变形的贮存寿命分别为22.55年和21.69年; 满足皮碗内、外径残余变形的贮存寿命分别为5.17年和9.68年; 皮碗内径残余变形是影响皮碗寿命的关键因素, 该型号尾轴密封预测的贮存寿命为5.17年, 满足设计使用要求。

鱼雷; 尾轴密封; 加速老化试验; 扯断伸长率; 残余变形; 贮存寿命

YANG Xia-hui1, LI Zhi-yu1, WANG Xin2

0 引言

鱼雷是水下作战的重要战术装备, 其推进装置中尾轴与壳体之间设置的旋转密封称为尾轴密封, 作用是阻止海水或淡水流入装置腔内。鱼雷生产装配完成以后, 常需经历长时间的存放。尾轴密封材料采用的是以丁腈胶为基的混炼胶, 在长期的保存过程中受热、氧、应力及介质等因素作用, 容易发生老化变质, 并丧失工作性能。而尾轴密封一旦失效, 将会导致鱼雷无法正常工作。

在20世纪20年代, 吉尔(Gerr)烘箱的问世诞生了烘箱加速老化法。经研究发现, 与氧弹加速老化法、空气弹加速老化法等相比, 烘箱加速老化与实际自然老化最接近[1-3]。Babek、Schoch等采用此法研究了非受力自然老化下橡胶拉伸强度、硬度、伸长率等物理性能的变化规律[4-6]。近年来, 国内外学者在橡胶老化机理、研究方法、延长寿命等方面做了很多研究。Paeglis提出应变能分数因子概念描述老化机理[7]; 方庆红、草翠微等将神经网络法应用于橡胶老化预测研究[8-9];金兵、马海瑞等在橡胶工艺和防老化剂方面做了深入研究[10-11]; 王峰采用红外分法研究了氯丁橡胶的老化机理和贮存寿命[12]。前人在橡胶老化方面所做工作较多, 但针对尾轴密封贮存寿命却鲜有研究。

文章通过烘箱加速老化试验, 采用动力学衰减方程和阿累尼乌斯公式对试验数据进行理论描述和统计分析, 并以橡胶材料的扯断伸长率、压缩残余变形和皮碗内外径贮存残余变形为性能指标, 采用外推法对尾轴密封贮存寿命进行预测,为确定鱼雷贮存时间提供依据。

1 试验方法

1.1 尾轴密封基本结构及原理

鱼雷尾轴密封由皮碗和支撑垫组成, 安装于鱼雷尾部壳体和旋转轴之间。皮碗由以丁晴胶为基的混炼胶制成, 并且内带金属骨架以提高强度,如图1所示。

图1 尾轴密封结构示意图Fig. 1 Schematic of torpedo stern shaft seal structure

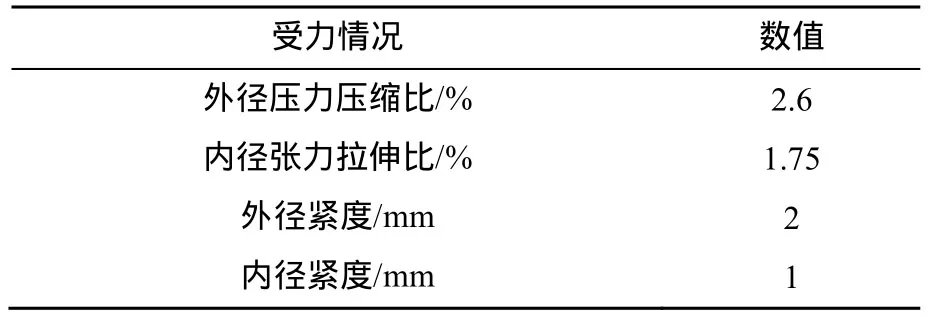

右侧2个皮碗唇口均朝向海水侧, 防止海水进入鱼雷装置内, 而左侧单个皮碗唇口朝向鱼雷内腔侧, 防尘和避免介质外漏。皮碗内外径均采用过盈配合, 内径受径向张力, 而外径受径向压力, 其具体受力情况如表1所示。

表1 皮碗受力情况Table 1 Force situation of seal cup

1.2 试验方法

研究表明[13], 硫化胶在 130℃以下热老化机理基本相同, 材料表观活化能与老化温度无关,老化速率是老化反应温度的函数, 即可采用阿累尼乌斯公式描述, 并可采用外推法由高温求出常温老化速率。综合考虑经济性和可操作性, 实验选取70℃, 80℃, 90℃, 100℃, 110℃为高温快速老化温度。为了准确预测尾轴密封的贮存寿命, 对材料的物理机械性能和尾轴密封老化运转性能进行深入研究, 并选取材料扯断伸长率和压缩残余变形,皮碗内、外径在快速热老化下的残余变形积累作特性指标。

依据标准 GB/T528-1998《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》和GB/T1685- 1982《硫化橡胶在常温和高温下压缩应力松弛的测定》,将混炼胶制成哑铃形试片(工作部分宽 3.2 mm, 厚2 mm)和试验用小豆(10 mm×10 mm), 如图2所示。

图2 试验件(哑铃和小豆)Fig. 2 Schematic of test samples(dumbbell-shaped and bean-shaped)

将自由状态下的哑铃试片放入烘箱中进行70℃, 80℃, 90℃, 100℃, 110℃ 5个不同温度的加速老化试验, 测出材料拉伸状态的扯断伸长率。在5个温度下, 对“小豆”施加实际装配的外径压缩比进行加速老化试验, 每个温度取3组平行试样, 测其随老化时间压缩残余变形。

为研究尾轴密封皮碗内外径尺寸和密封性能随加速老化试验的变化情况, 设计了专门的试验工装夹具以模拟实际的贮存情况, 皮碗在夹具内的受力情况(见表1)与实际装配完全一致。每个温度取3套(即9个皮碗)涂上润滑脂放入老化箱中进行试验, 第 1套采用精确度为 0.25%的大型工场显微镜WM2测其内外径尺寸随加速老化的变化, 第2套和第3套尾轴密封按照预定压力做随加速老化的气密性试验并记录。

2 老化寿命预测原理

采用加速老化法获得材料性能和皮碗内外径变形随时间变化的动力学方程, 并进行线性化和最小二乘法处理。然后, 在尾轴密封试验台上进行运转试验, 根据在模拟夹具中老化后的气密性试验和鱼雷尾轴密封件验收试验要求, 获得失去工作性能的“临界值”。最后, 采用阿累尼乌斯公式对老化试验数据进行理论描述, 预估贮存期。相关理论方程如下。

1) 动力学方程

其线性化方程

式中: ε是残余变形积累; b是与橡胶种类、配方、指标有关的常数; k是老化速率; t是老化时间; C为线性化方程常数。

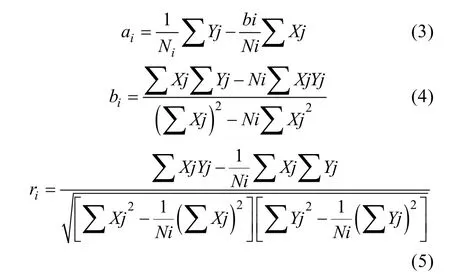

2) 最小二乘法配回归线法方程

式中: i为每种试样的试验温度组别; j=1, 2, 3,…;Ni和Nj为每个温度下子样个数。

3) 阿累尼乌斯公式

其线性化方程

式中: T是绝对温度; E是表观活化能; R是气体常数; A是与橡胶相关的常数。

3 数据处理与分析

3.1 哑铃试片扯断伸长率

将哑铃试片进行老化试验, 得到试片的老化系数P(任一时间的扯断伸长率与老化前扯断伸长率的比值)与老化时间关系如图3所示。

图3 哑铃形试片老化试验结果Fig. 3 Aging test result of dumbbell-shaped sample

由图 3可知, 随着加速老化时间的增加, 老化系数P呈非线性关系递减, 并且温度越高扯断伸长率降的越快, 老化速率越大。当温度为110℃时, 仅需加速老化 20天左右其扯断伸长率就降为原来的40%。采用动力学公式b

P kt= 对试验数据进行处理, 将老化系数P和老化时间t代入动力学方程的线性化公式, 并配合最小二乘法回归线得到lnk, b和ri的值, 计算结果如表2所示。根据经验取置信度为 99%和自由度为 4, 查阅相关系数表可知, 相关系数r=0.917。因此|ri|≫r, 这说明lnP 和lnt线性关系成立。

表2 哑铃形试片统计分析结果Table 2 Test data statistics of dumbbell-shaped sample

根据老化试验研究经验, 拉伸试验的老化系数临界值一般取 80%左右。老化试验结果表明,当老化温度为100℃时加速老化16天的老化系数为 0.71。考虑扯断试验和数据测量误差等因素,取扯断伸长率临界值为0.81。由图3即可求出各温度下的临界时间τ, 具体数据见表3。

表3 不同温度时的哑铃试片试验数据统计分析结果Table 3 Test data statistics of dumbbell-shaped sample at different temperature

图4 哑铃试片绝对温度与临界时间关系图Fig. 4 Relation between absolute temperature and critical time for dumbbell-shaped sample

考虑尾轴密封非常易受环境、工况等因素的影响, 以及试验过程引入的各种误差因素和外推方法本身的偏差, 为保证安全性和可靠性, 取安全系数为2。故预测材料在贮存温度25℃下的贮存寿命为22.55年。

3.2 “小豆”压缩残余变形

对“小豆”两端施加2.6%的压缩比进行老化试验, 得到“小豆”残余变形ε与老化时间t的关系如图5所示。可知, 随着老化时间的增加压缩残余变形呈非线性逐渐增加, 并且温度越高其残余变形积累速率越快。

图5 “小豆”残余变形与老化时间关系图Fig. 5 Relation between residual deformation and aging time for bean

对动力学公式 ε= ktb线性化并对压缩残余变形试验数据进行统计处理, 得到不同温度下的 b,lnk和ri2值, 见表4。可知, |ri|≫r=0.917, 说明lnε和lnt线性关系成立, 作出lnε和lnt线性关系如图6所示。

表4 “小豆”残余变形试验数据统计分析结果Table 4 Test data statistics of residual deformation of bean

图6 “小豆”残余变形与老化时间对数关系图Fig. 6 Logarithmic relation between residual deformation and aging time for bean

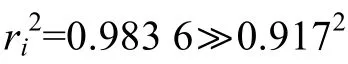

k与T服从Arrhenius方程, 代入式(7)可求出各温度下的 lnk和 1 000/T, 及直线相关系数ri2=0.985 6。作出lnk与1 000/T关系如图7所示,并采用外推法得到贮存温度 25℃的老化速率k=0.254 1。

图7 “小豆”的老化速率与老化温度关系图Fig. 7 Relation between aging rate and aging temperature for bean

根据老化试验研究经验, 压缩残余变形临界值一般取70%左右。考虑尾轴密封实际工作时皮碗均受压缩应力, 老化试验无法完全真实地反映实际老化过程, 以及试验装配夹具和数据分散性等误差因素, 将经验值要求提高10%, 取“小豆”压缩残余变形临界值为60%。将贮存温度下的老化速率k和残余变形临界值代入Arrhenius方程,可计算出lnτ=9.697, 从而得到贮存寿命为 43.38年。取安全系数为 2, 得到满足压缩残余变形条件下材料的贮存寿命为21.69年。

3.3 皮碗内外径残余变形试验

3.3.1 皮碗内径残余变形

将尾轴密封产品放入夹具内进行老化试验,结果得到皮碗内径残余变形ε和老化时间 t的关系如图8所示。可知, 皮碗内径残余变形随老化时间的积累特征与“小豆”压缩残余变形基本一致, 但老化时间短了很多。

图8 皮碗内径残余变形与老化时间关系图Fig. 8 Relation between residual deformation and aging time of sealing cup internal diameter

表5 皮碗内径统计分析结果Table 5 Test data statistics of sealing cup internal diameter

根据表5中lnk和1 000/T数据采用外推法可得, 当贮存温度为 25℃时老化速率 k=2.468。因老化速率 k和老化时间 t可用阿累尼乌斯公式来描述, 所以将lnk和1 000/T代入式(7)可得到相关参数, 从而得到老化速率 k和老化时间 t的关系式。

气密运转试验结果表明, 当100℃老化16天皮碗出现泄漏情况, 达到产品临界点, 此时皮碗的内径残余变形积累达73.87%。考虑皮碗内径是工作时最薄弱、最容易失效的部分, 以及试验装配夹具和数据分散性等误差因素, 将经验值要求提高15%, 取内径残余变形临界值为55%。然后,将老化速率k和残余变形临界值代入阿累尼乌斯公式可得到老化临界时间τ为 10.34年。取安全系数为 2, 故预测在保证皮碗内径性能的前提下尾轴密封的贮存寿命为5.17年。

3.3.2 皮碗外径残余变形

在夹具内进行老化试验的皮碗, 其外径残余变形随老化时间的变化关系如图9所示。可知,随老化时间的增加, 皮碗外径残余变形呈凸函数逐渐递增。同样地, 采用动力学方程 ε= ktb和阿累尼乌斯公式对皮碗外径残余变形试验数据进行处理, 得到 lnε和 lnt线性相关性好, 其 b,lnk和ri2值见表6, 并且在温度25℃时的老化速率k=2.1。

图9 皮碗外径残余变形与老化时间关系图Fig. 9 Relation between residual deformation and aging time of sealing cup external diameter

表6 皮碗外径试验数据统计分析结果Table 6 Test data statistics of sealing cup external diameter

通过气密运转试验发现, 每个温度老化后的皮碗运转过程中外径都没有发生失效, 而 110℃老化 13天后皮碗外径的残余变形积累达 90%。考虑试验装配夹具和数据分散性等误差因素, 外径残余变形临界值取经验值70%。

通过阿累尼乌斯公式可得到老化临界时间τ=19.36年。取安全系数为2, 故预测在保证皮碗外径性能的前提下尾轴密封的贮存寿命为9.68年。

4 结论

文中通过烘箱加速老化法对尾轴密封材料和产品进行加速老化试验研究, 采用动力学方程和阿累尼乌斯公式对橡胶老化进行理论描述及数据统计分析, 得到如下结论:

1) 根据性能指标材料扯断伸长率、材料压缩残余变形和皮碗内外径贮存残余变形预测的尾轴密封贮存寿命分别为22.55年、21.69年、5.17年和9.68年(取安全系数为2);

2) 皮碗内径残余变形所预测的贮存寿命时间最短, 其是决定尾轴密封老化寿命的关键因素;

3) 预测该型号尾轴密封贮存寿命为5.17年,满足设计使用要求的5年。

[1] Youmans R A, Maassen G. C. Correlation of Room Temperature Shelf Aging with Accelerated Aging[J]. Industrial & Engineering Chemistry Research, 1955, 47(7): 1487-1490.

[2] Wise J, Gillen K T, Clough R L. An Ultrasensitive Technique for Testing Arrhenius Extrapolation Assumption for Thermally Aged Elastomers[J]. Polymer Degradation and Stability,1995, 49(3): 403-418.

[3] 李咏今. 硫化橡胶热氧化时物理机械性能变质规律的研究[J]. 特种橡胶制品, 1997, 18(1): 42-51. Li Yong-jin. Study on Degradation Rule of Physical Mechanical Property of Vulcanizate During the Pried of Heat Aging[J]. Special Purpose Rubber Products, 1997, 18(1): 42-51.

[4] Bakek M. Long-term Aging of Rubber in Different Environments: Water, Soil and on the Shelf[C]//Proceeding of the International Rubber Conference. Brighton: Springer-Verlag,1972: F5.

[5] Maudal J, Roth F L, Steel M N, et al. Measurement of Ageing of Rubber Vulcanizates[J]. Journal of Research of the National Bureau of Standards, 1959, 63(2): 141-145.

[6] Juve A E, Schoch M G. Effect of Temperature on Air Ageing of Rubber Vulcanizates[J]. Materials Research and Standards, 1961, 1(7): 542.

[7] Paeglis A U. A Simple Model for Prediction Heat Aging of EPDM Rubber[J]. Rubber Chemistry and Technology,2004, 77(2): 242-256.

[8] 方庆红, 连永祥, 赵桂林, 等. 基于BP人工神经网络的橡胶老化预报模型[J]. 合成材料老化与应用, 2003,32(2): 27-30. Fang Qing-hong, Lian Yong-xiang, Zhao Gui-lin, et al. The Model for Rubber Aging Based on BPNeuralNetwork [J]. Synthetic Materials Aging and Application, 2003,32(2): 27-30.

[9] 草翠微, 蔡体敏. 橡胶老化性能的神经网络研究方法[J]. 固体火箭技术, 2005, 28(2): 142-144. Cao Cui-wei, Cai Ti-min. Neural Network Research Method of Rubber Aging Properties[J]. Journal of Solid Rocket Technology, 2005, 28(2): 142-144.

[10] 金冰. 防老剂 D纯度对天然橡胶(NR)热氧化老化性能的影响[J]. 火箭推进, 2005, 31(3): 46-49. Jin Bing. Effect of Antioxidant D Purity on Hot-oxygen Ageing Properties of Natural Rubber[J]. Journal of Rocket Propulsion, 2005, 31(3): 46-49.

[11] 马海瑞, 姜潮, 金冰. 全氟醚橡胶低温密封性能和工艺研究[J]. 火箭推进, 2010, 36(3): 45-48. Ma Hai-rui, Jiang Chao, Jin Bing. Study on Perfluoroether Rubber Cryogenic Sealing Properties and Technics[J]. Journal of Rocket Propulsion, 2010, 36(3): 45-48.

[12] 王锋, 董玉华, 郭文娟, 等. 氯丁橡胶的老化和寿命预测研究[J]. 弹性体, 2013, 23(1): 22-25. Wang Feng, Dong Yu-hua, Guo Wen-juan, et al. Study on Neoprene Rubber Aging and Shelf-life Predictions[J]. China Elastomerics, 2013, 23(1): 22-25.

[13] 肖琰, 魏伯荣, 杜茂平. 橡胶加速老化试验及贮存期推算方法[J]. 合成材料老化与应用, 2007, 36(1): 40-43. Xiao Yan, Wei Bo-rong, Du Mao-ping. Accelerated Aging Test of Rubber and Calculation of its Storage Life[J]. Synthetic Materials Aging and Application, 2007, 36(1): 40-43.

(责任编辑: 陈 曦)

Aging Test and Storage Life Prediction for the Seal of Torpedo Stern Shaft

(1. Xi′an Aerospace Propulsion Institute, Xi′an 710100, China; 2. The 705 Research Institute, China Shipbuilding Industry Corporation, Xi′an 710077, China)

Accelerated aging test for a certain type of torpedo stern shaft seal was conducted at different high temperature to measure its break elongation rate, residual compression deformation, internal and external diameter residual deformations, and air tightness. The dynamic attenuation equation and the Arrhenius formula were employed to describe the accelerated aging test, and the extrapolation method was adopted to estimate the storage life of the seal. The results show that: 1) the storage life of the seal is 22.55 and 21.69 years if the requirements of break elongation rate and residual compression deformation are met, respectively; 2) the storage life is 5.17 and 9.68 years if the requirements of the internal and external diameter residual deformations of the sealing cup are met; 3) the internal diameter residual deformation of the sealing cup is the key factor influencing sealing cup life; and 4) the storage life prediction of the torpedo stern shaft seal is 5.17 years, meeting the designed value.

torpedo; stern shaft seal; accelerated aging test; break elongation rate; residual deformation; storage life

TJ630.2

A

1673-1948(2016)03-0248-06

10.11993/j.issn.1673-1948.2016.04.002

2016-03-17;

2016-04-21.

杨霞辉(1970-), 女, 硕士, 高级工程师, 主要研究方向为机械密封技术.