虚拟试验载荷分析与试验验证研究

王长明 曹正林 彭亮 李云鹏 赵晋(中国第一汽车股份有限公司技术中心汽车振动噪声与安全控制综合技术国家重点实验室,长春130011)

虚拟试验载荷分析与试验验证研究

王长明曹正林彭亮李云鹏赵晋

(中国第一汽车股份有限公司技术中心汽车振动噪声与安全控制综合技术国家重点实验室,长春130011)

基于某C级轿车实测数据在ADAMS/CAR中建立了整车多体动力学模型、虚拟台架模型和数字化路面模型,以台架和整车的实物试验工况为输入条件,通过虚拟台架试验分析和虚拟整车试验分析获取了整车级和系统级工作载荷,并利用实际试验结果对其进行验证。结果表明,虚拟试验分析所得载荷结果与实际试验结果在时域、频域和相对损伤趋势方面基本一致,该虚拟试验分析模型可为整车和系统级疲劳寿命分析和结构优化提供有效的载荷边界条件。

主题词:虚拟试验多体仿真数字化路面

1 前言

目前,整车、系统和零部件疲劳寿命的评价方法主要有实物试验验证和虚拟试验验证2种,为减少台架试验和道路试验次数、缩短产品研发周期及降低研发成本,通常采用虚拟试验验证部分或全部替代实物试验验证。本文以实车样件测试数据、台架三维模型和路面高程数据等为参数输入,在ADAMS/CAR中建立了某C级轿车整车多体动力学模型、虚拟台架和数字化路面模型,利用软件型虚拟试验技术中的半解析法和完全解析法[1~4]进行了后悬架系统虚拟台架静态、动态特性分析和虚拟整车模型数字化路面的试验载荷分析,并分别与台架试验结果和试验场路面的测试结果进行了对比,验证了该虚拟试验模型的分析精度。

2 试验载荷谱测试

对某C级车分别进行整车试验场典型路面试验和悬架总成与整车台架试验的载荷谱测试。由于所采集的试验数据存在零漂、野点和趋势项等问题,必须对数据进行预处理。

2.1 试验场载荷谱采集

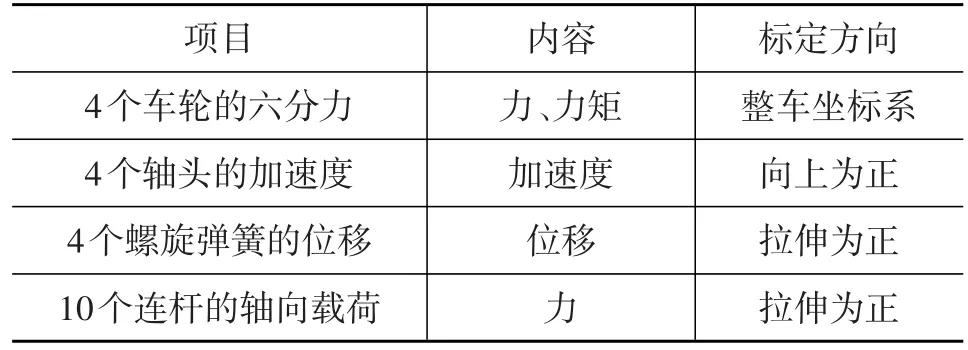

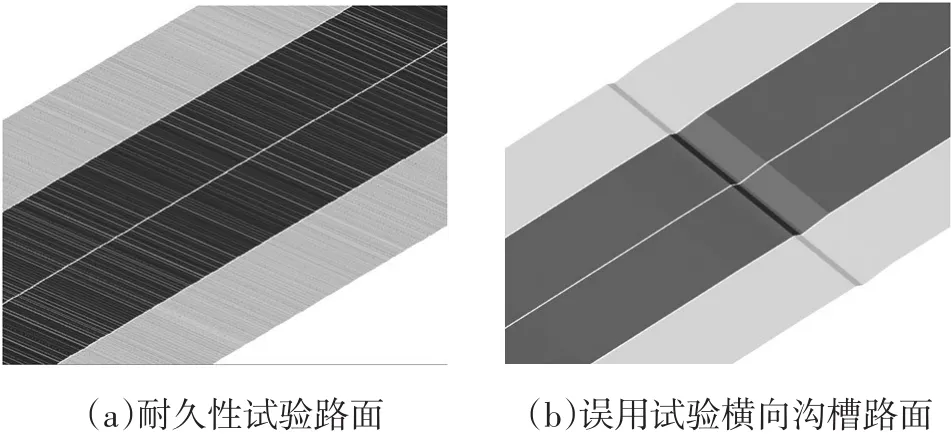

在一汽农安汽车试验场耐久路典型路面和误用路面上进行试验车辆的道路载荷数据采集[5],主要测试参数见表1。采集完成后,对载荷谱数据进行预处理使其可直接用于模型验证分析。

2.2 台架试验载荷谱采集

对试验对象进行了前悬架、后悬架总成和整车系统等台架试验的载荷数据采集。其中,悬架总成台架试验项目包含纵向、垂向和侧向准静态加载台架试验、多轴动态加载台架试验,整车系统的试验项目为整车多轴加载的MTS试验系统台架试验。

表1 主要测试参数通道

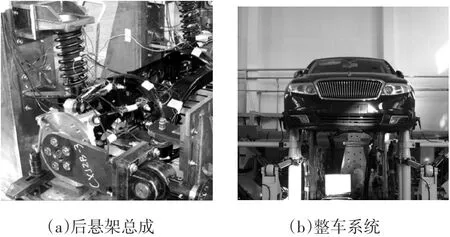

图1为后悬架总成纵向准静态加载和整车多轴动态加载的台架试验照片。

图1 实物台架加载试验

3 虚拟试验分析

3.1 虚拟试验分析模型

3.1.1 整车多体动力学模型

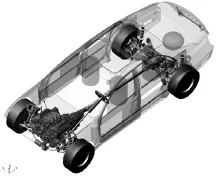

根据获取的整车多体动力学模型参数,在ADAMS/ CAR中建立了试验车整车动力学模型,如图2所示。整车模型中包含车身、前悬架、后悬架、动力总成、转向系统和轮胎等。

图2 试验车整车多体动力学模型

3.1.2 虚拟台架模型

虚拟台架分析的目的是实现在虚拟试验环境下,借助交互式技术和试验分析技术,在汽车设计阶段即可对产品的性能进行评价或者试验验证。

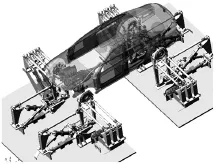

依据台架三维数据建立了前悬架、后悬架总成和整车系统的虚拟台架模型,如图3、图4所示。

图3 后悬架总成虚拟台架模型

图4 整车系统虚拟台架模型

3.1.3 数字化路面模型

数字化路面的轮廓以实际采集典型耐久路路面高程信号[6,7](即路面不平度)的预处理数据和误用试验路面测试数据为输入,在ADAMS/CAR中建立的数字化路面模型如图5所示。

图5 数字化试验路面模型

3.2 虚拟试验分析与载荷提取

根据建立的整车多体动力学模型、虚拟台架模型和数字化试验路面模型等,进行悬架总成单轴与多轴加载、整车系统多轴加载台架试验等虚拟台架分析和整车耐久性试验、误用试验的虚拟试验场分析,完成后提取每个铰接点的载荷,得到用于后续试验验证的载荷谱数据。

4 对比验证

对虚拟试验分析模型进行了全面的对比验证,以两个方面的验证为例进行说明。

4.1 系统级虚拟台架试验模型的静态与动态验证

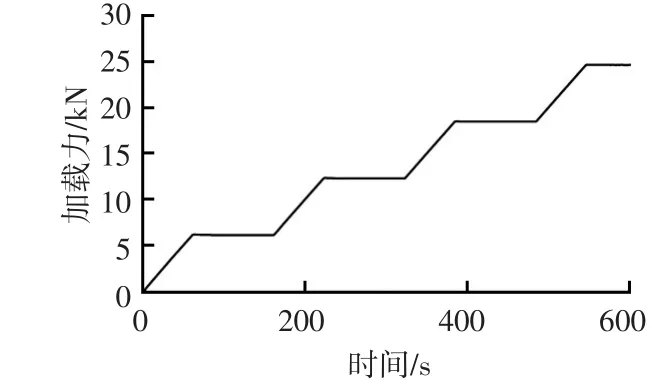

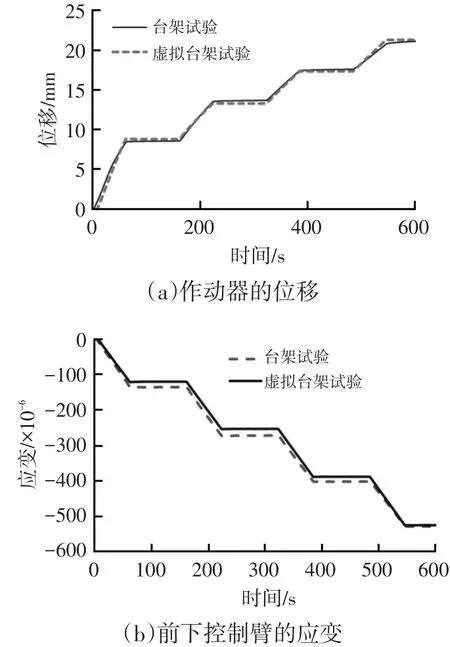

图6为后悬架总成纵向静态加载台架试验的作动器加载力,将其直接加载到模型上进行虚拟试验分析,图7为作动器的位移和2#上控制臂的应变时间历程信号的台架试验和虚拟台架试验结果对比。由图7可知,载荷对比结果中各级载荷幅值一致性较好,说明虚拟试验模型刚度特性与实际的后悬架总成试验一致。

图6 台架试验的作动器加载力

图7 台架试验和虚拟台架试验的时间历程信号

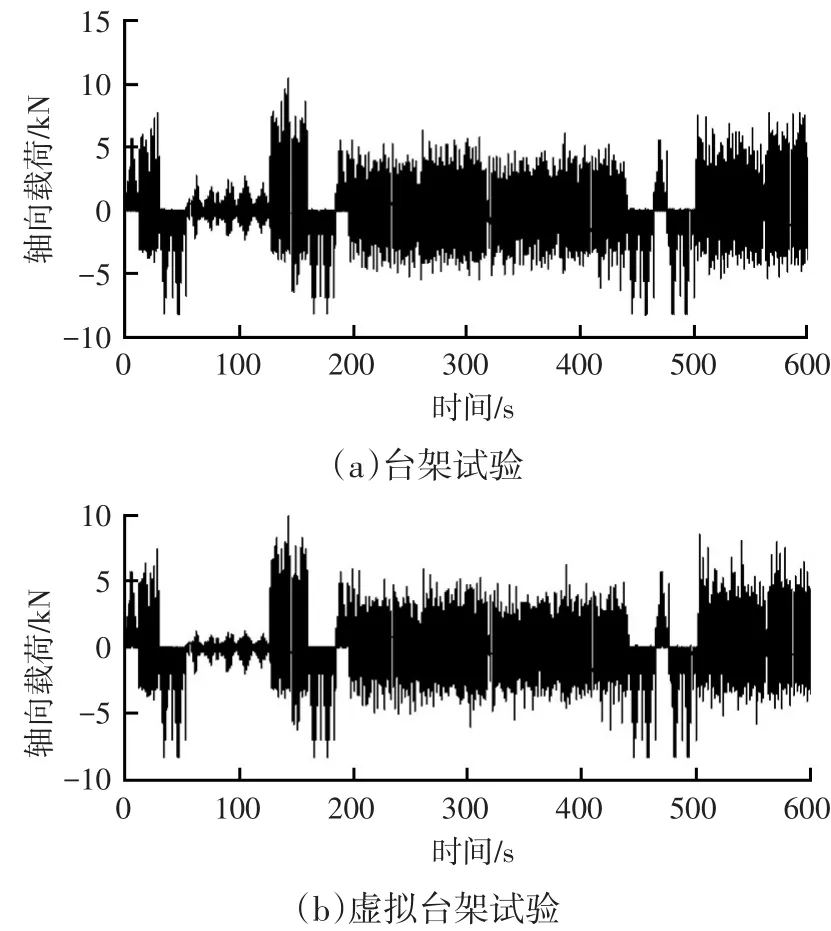

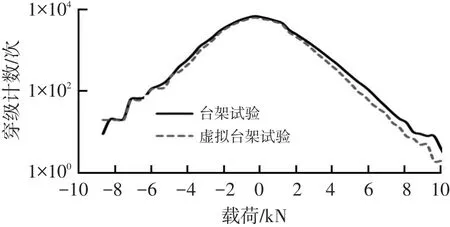

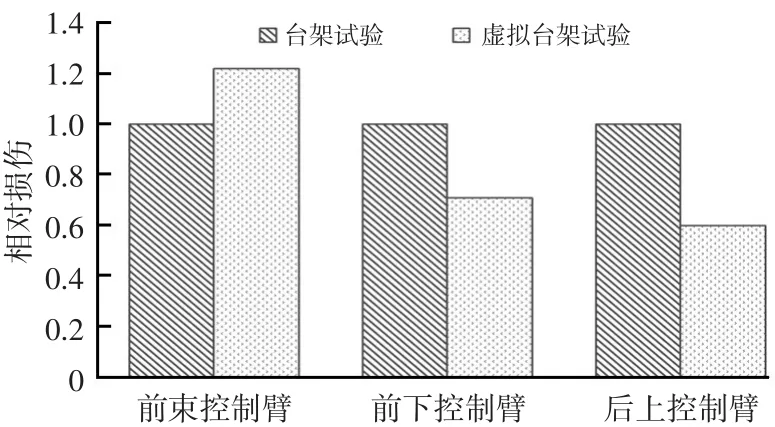

对测试六分力数据进行编辑得到多轴台架试验驱动谱[8],以该驱动谱为输入,进行后悬架总成虚拟台架试验分析,图8、图9分别为前下控制臂连杆轴向载荷的时间历程信号和穿级计数对比试验结果,图10为3个连杆轴向载荷的相对损伤对比。由图8~图10可知,台架试验与虚拟台架试验结果中时域、穿级计数和相对损伤一致性较好,说明虚拟试验模型阻尼特性与实际后悬架总成试验一致。

图8 台架试验和虚拟台架试验中前下控制臂连杆轴向载荷的时间历程信号

图9 台架试验和虚拟台架试验中前下控制臂连杆轴向载荷的穿级计数

图10 台架试验和虚拟台架试验中连杆轴向载荷的相对损伤

验证结果表明:在以实车测试参数建立的悬架系统虚拟台架模型基础上进行的虚拟试验载荷分析可有效再现实际台架的载荷传递特性。

4.2 整车级虚拟试验模型的动态验证

整车级虚拟试验主要分析工况有耐久性台架试验、典型路路面试验和误用试验3种,以整车耐久性验证的车轮垂向动载荷和横向沟槽误用试验的车轮相对G载荷为例,验证该整车虚拟试验分析模型的精度。

以典型路面整车试验的车轮六分力为计算目标,通过虚拟试验的虚拟迭代[9]技术进行除轮胎外的整车虚拟试验模型分析精度验证,再通过整车道路虚拟试验分析进行整车虚拟试验模型(含轮胎模型)分析精度验证。

4.2.1 整车级台架试验验证

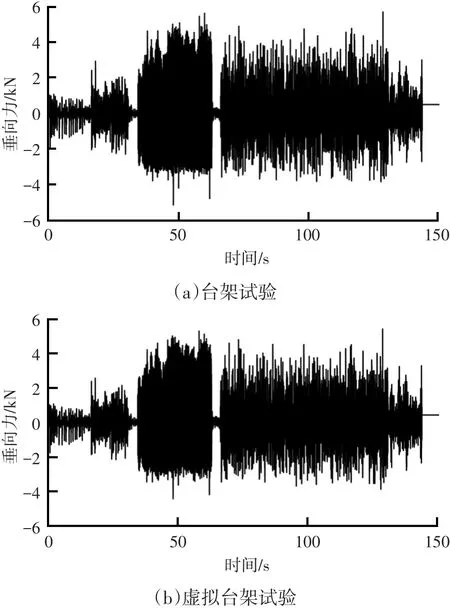

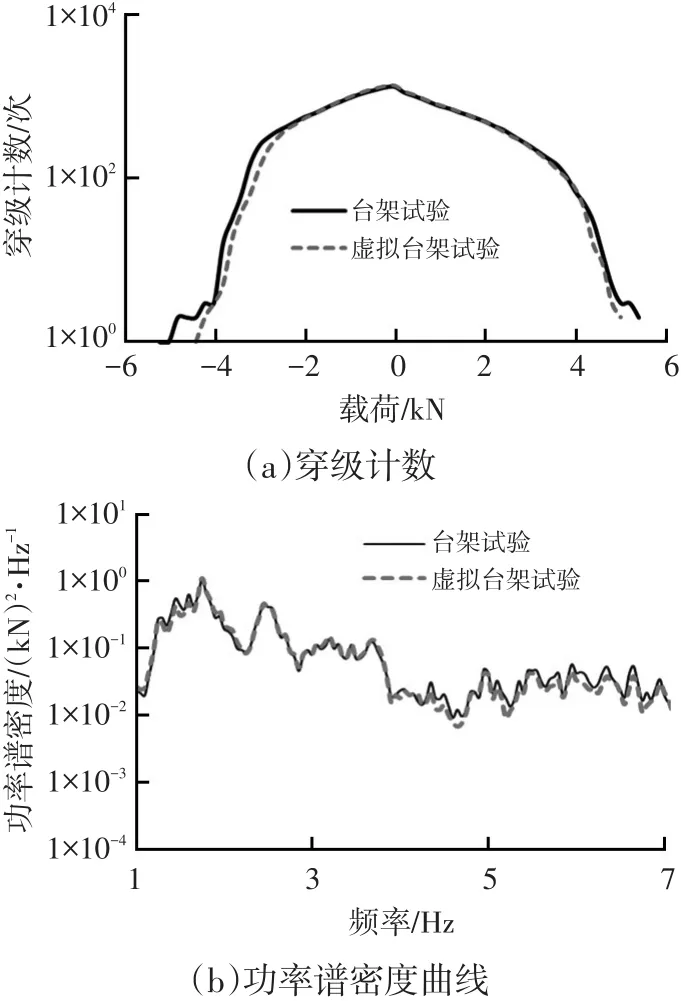

图11为左前车轮垂向力时间历程信号的台架试验和虚拟台架试验结果对比,图12为左前车轮垂向力的穿级计数、功率谱密度的对比结果,图13为车轮垂向力数据结果的相对损伤值比较。由图11~图13可知,台架试验与虚拟台架试验结果中时域、频域和相对损伤一致性较好,说明整车系统虚拟台架可以较好地再现实际台架试验工况。

图11 左前车轮垂向力的时间历程

图12 台架试验与虚拟台架试验中左前车轮垂向穿级计数和功率谱密度曲线

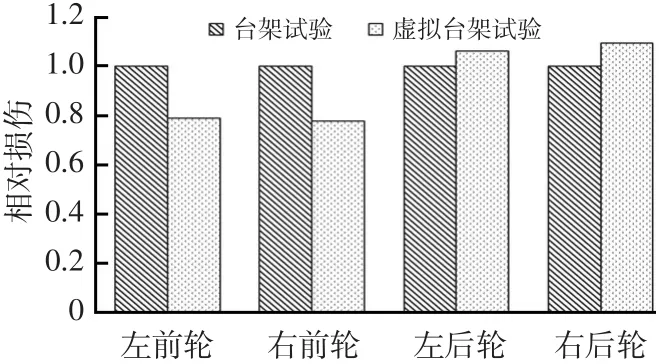

图13 台架试验与虚拟台架试验结果的相对损伤值比较

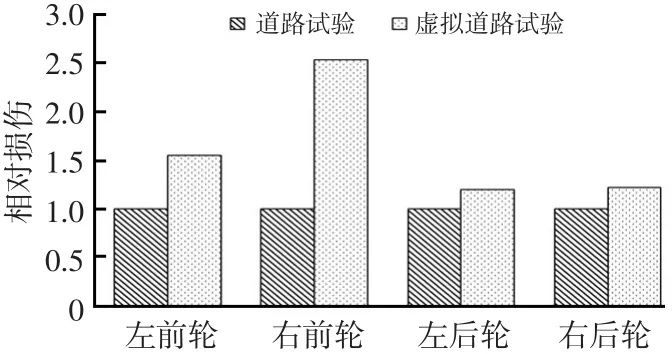

4.2.2 整车级道路试验验证

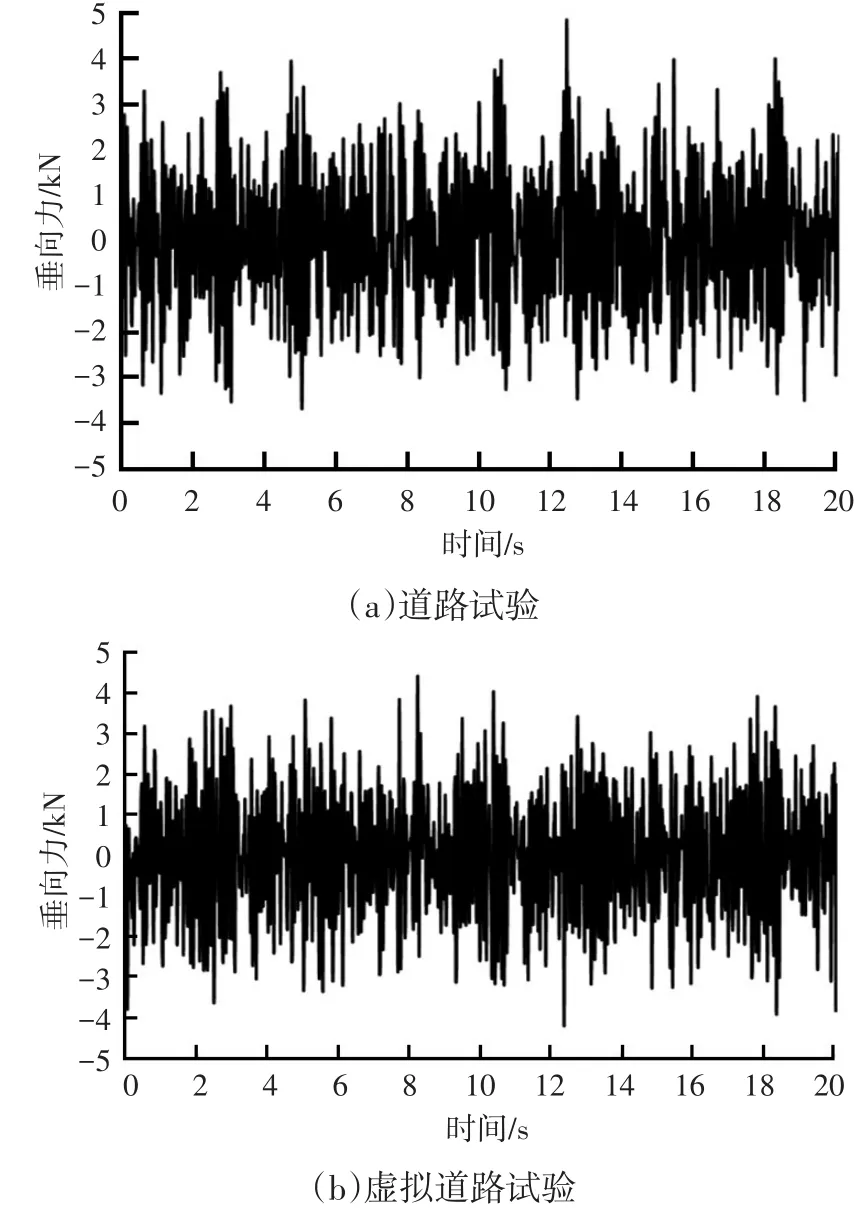

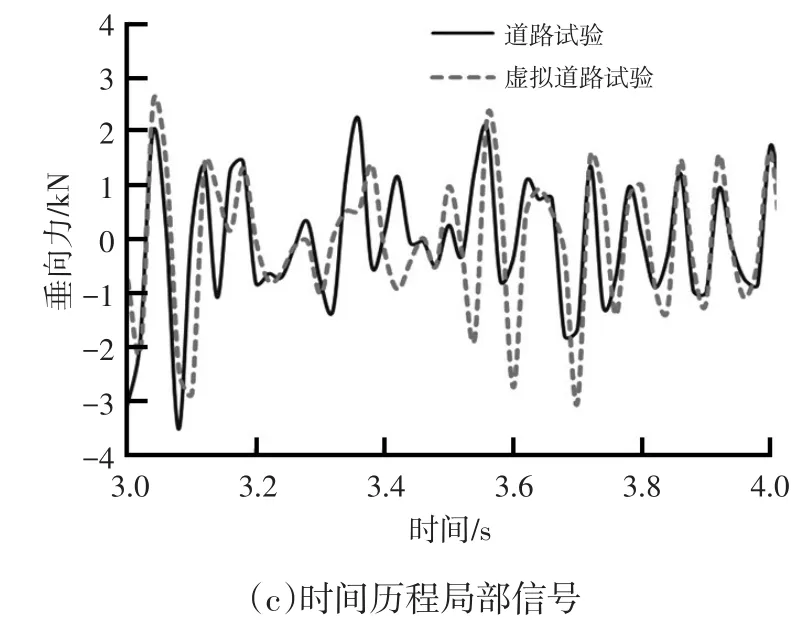

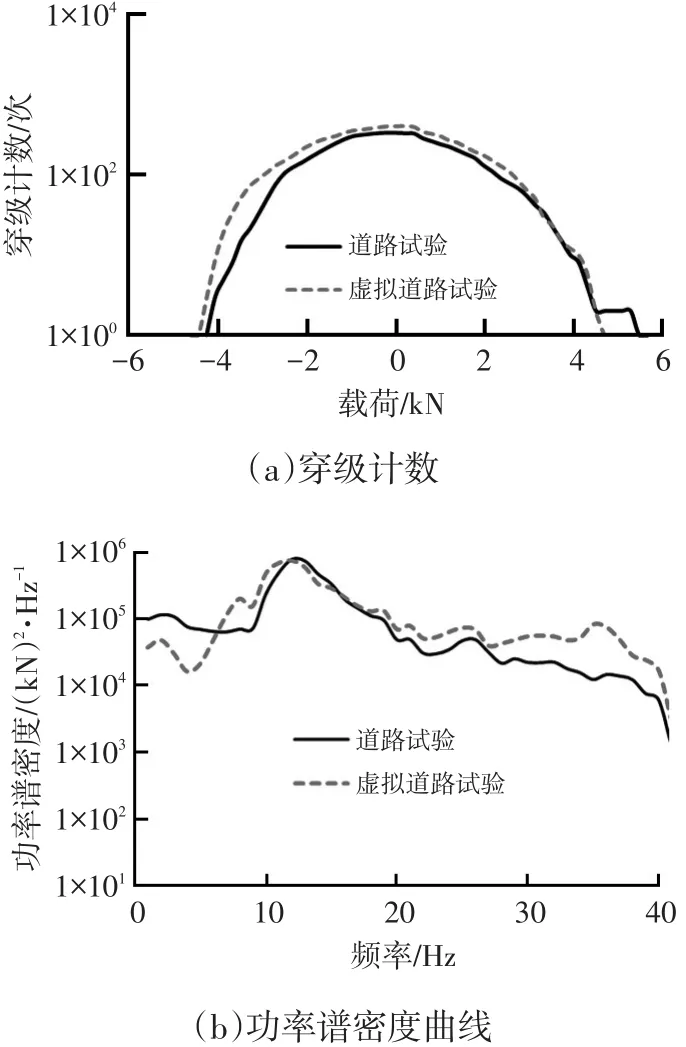

表2为耐久性道路试验的车轮垂向力与虚拟试验结果的标准差对比,图14为左前车轮垂向力的时间历程信号的道路试验和虚拟道路试验结果对比,图15为左前车轮垂向力的穿级计数、功率谱密度的道路试验和虚拟道路试验结果对比,图16为道路试验与虚拟道路试验的车轮垂向力数据结果的相对损伤值比较。由表2和图14~图16可知,虚拟道路试验与道路试验结果标准差值、穿级计数和相对损伤一致性较好,但还存在一定的误差,引起误差的主要原因是耐久性道路试验与路面采集的路线轨迹不同以及整车虚拟试验模型存在大量刚体简化。

表2 道路试验与虚拟道路试验车轮垂向力的标准差N

图14 左前车轮垂向力的时间历程信号

图15 道路与虚拟道路试验中左前车轮垂向力

图16 道路试验与虚拟道路试验中车轮垂向力的相对损伤值

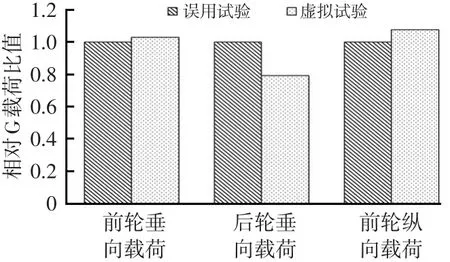

以误用工况试验规范规定的车速为虚拟验证的控制目标,进行虚拟试验分析,实际试验时车速因受到冲击而发生变化,可能会对计算结果产生一定影响,图17为误用试验和虚拟试验的相对G载荷[5]比值。由图17可知,横向沟槽虚拟试验结果与实际试验结果吻合良好,前轮相对G载荷的垂向和纵向相对误差分别为3%和8%,后轮相对G载荷垂向相对误差为21%。

图17 误用试验和虚拟试验的相对G载荷比值

结果表明,经过上述验证的整车虚拟试验模型的精度较好,但仍需不断积累和完善虚拟试验方法才能得到较为可靠的整车级试验载荷。

5 结束语

对系统级的静态和动态、整车级的动态和整车道路试验等的虚拟试验分析模型进行了验证。结果表明,虚拟试验分析载荷结果可以较好地再现台架试验和整车道路试验等试验工况,说明该虚拟试验分析模型可为整车和系统级的疲劳寿命分析和结构优化提供有效的载荷边界条件。

1李飞,郭孔辉,丁海涛,等.汽车耐久性分析底盘载荷预测方法研究综述.科学技术与工程,2010,10(24):5960~5964.

2 Cruz JMD,Santo ILDE,Oliveira AAD.A Semi-Analytical Method to Generate Load Cases For CAE Durability Using Virtual Vehicle Prototypes.SAEPaper 2003-01-3667.

3徐刚,周鋐,陈栋华,等.基于虚拟试验台的疲劳寿命预测研究.同济大学学报,2009,37(1):97~100.

4 Kang D,Heo S,Kim H.Virtual Road Profile Modeling Using Equivalent Damage Method For VPG Simulation.SAE Technical Paper2009-01-0814.

5程稳正,曹正林,赵晋.乘用车整车误用试验轴头载荷仿真研究.汽车技术,2015(11):34~38.

6韩毅.中国典型汽车道路谱数据采集与处理研究:[学位论文].北京:清华大学,2010.

7刘再生,霍福祥,杨立峰,等.基于路谱输入的汽车台架耐久性试验方法研究.汽车技术,2010(9):47~50.

8刘再生,霍福祥,王长明,等.轿车悬架台架多轴疲劳试验载荷开发.汽车技术,2012(6):47~50.

9邵建,董益亮,肖潘,等.基于多体模型仿真的载荷谱虚拟迭代技术分析.重庆理工大学学报,2010,24(10):84~87.

(责任编辑斛畔)

修改稿收到日期为2016年6月7日。

Research on Load Analysis of Virtual Experiment and Experimental Validation

Wang Changming,Cao Zhenglin,Peng Liang,Li Yunpeng,Zhao Jin

(China FAW Co.,Ltd.R&D Center,State Key Laboratory of Comprehensive Technology on Automobile Vibration and Noise&Safety Control,Changchun 130011)

【Abstract】A multi-body dynamics model of a C-class car,virtual test rig model and digital road model are constructed in ADAMS/CAR based on the measured data,and the test rig and vehicle test conditions are used as input condition.The working load of the vehicle and system are obtained by the virtual experiment analysis of the test rig and the vehicle,which are validated with practical test results.The results indicate that the virtual experiment results and test results are basically consistent in the time domain,frequency domain and relative damage trend,the virtual experiment model can be used in fatigue life analysis and structure optimization of the vehicle and system as input load condition.

Virtualexperiment,MBS,Digital road

U467

A

1000-3703(2016)08-0043-05