排气系统振动对牵引车舒适性的影响分析

郭年程 王新龙 卜绍先 丁惟云 史文库(.中国重型汽车集团有限公司技术发展中心,济南500;.吉林大学汽车仿真与控制国家重点实验室,长春300)

排气系统振动对牵引车舒适性的影响分析

郭年程1,2王新龙1卜绍先1丁惟云1史文库2

(1.中国重型汽车集团有限公司技术发展中心,济南250101;2.吉林大学汽车仿真与控制国家重点实验室,长春130022)

为解决某款牵引车驾驶室内存在发动机主激励阶次的明显峰值以及车架振动数据异常问题,利用排气系统和车架的模态计算与试验,结合排气系统拆除试验,确定了振动异常的原因为排气振动及排气系统与车架的耦合共振,制定了移频和隔振2种改进方案,并利用定置定转速试验和实车路试对改进方案进行验证。结果表明,车架振动幅值明显降低,平顺性能显著提高。

主题词:牵引车排气系统耦合共振模态分析平顺性

1 前言

整车有约1/3的故障问题与汽车的NVH性能相关,提高NVH水平有利于提高整车舒适性,对于提升整车安全性及燃油经济性也有帮助[1]。载货汽车的舒适性要求一般较乘用车低,因而其排气系统往往缺乏足够的隔振措施或没有隔振措施,也很少在车辆设计前期进行模态规划,因此经常有较严重的共振存在,导致排气管路破裂或支架断裂[2],进而影响整车行驶安全和使用寿命等。本文针对某牵引车驾驶室内振动数据异常问题,通过试验和计算相结合的方法进行详细分析,确定问题根源非发动机本体激励,且存在车架与排气系统的耦合共振,提出了改进方案,并利用多种试验手段验证其效果,提升了牵引车的整车舒适性。

2 问题来源

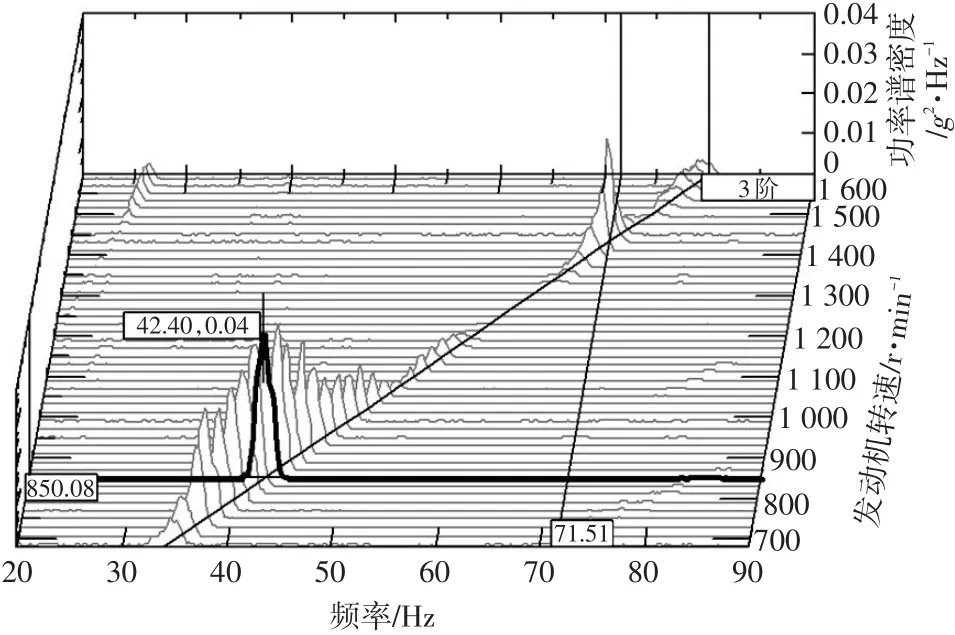

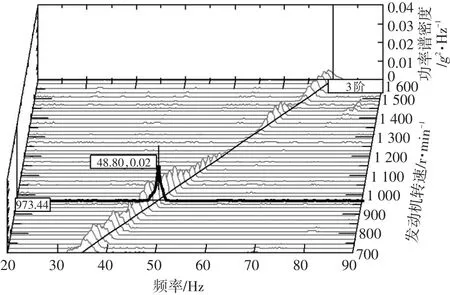

对某款牵引车进行整车舒适性能提升研究时发现其驾驶室内振动异常,异常数据发生在发动机主激励阶次——3阶(整车使用六缸发动机)。进一步研究发现,发动机悬置下侧(车架端)的Y向3阶振动加速度较发动机端大,有悖常理,匀加速工况发动机悬置(车架端)瀑布图如图1所示。由图1可知,3阶振动成分除2处峰值外,其余位置并不突出,尤其在40 Hz左右峰值明显增大,推断在发动机激励下存在部件共振。

发动机通过悬置固定于车架,且测点也位于车架上,因此有可能为车架共振导致振动异常;另外,排气系统也连接在车架上,且连接点与测点距离较近,也可能是排气系统存在共振导致振动异常。

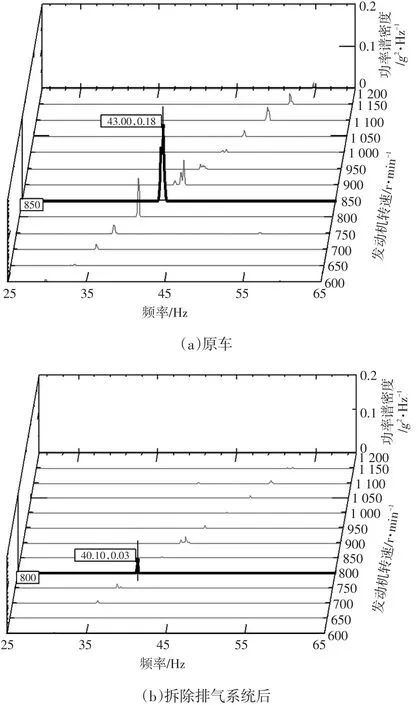

图1 匀加速工况车架振动瀑布图

3 问题分析

对排气系统和车架分别进行模态分析,以验证排气系统或车架共振的推测。为了真实反映排气系统和车架在实车装配状态下的特性,两者的模态试验均在实车约束状态下进行[3]。

3.1 排气系统模态试验及计算

对排气系统进行测试点布置,在排气管和消声器上共设置12个测点,同时,为与车架模态分离,设置了4个车架测点。

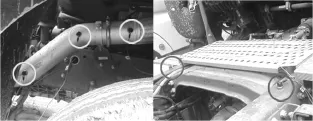

本文模态试验所用数据采集设备为比利时LMS公司的Test.Lab多通道模态试验数据系统,试验采用力锤激励,传感器为3向加速度传感器,部分测点的布置位置如图2所示。

图2 排气系统模态试验的部分测点

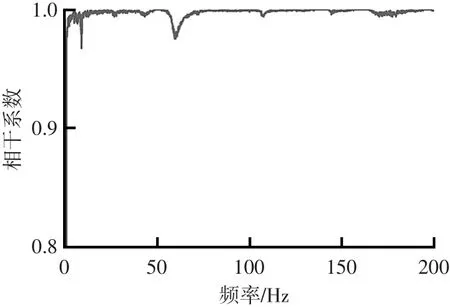

测试过程中需要监视激励信号、响应信号及相干函数,以保证频响函数的有效性。所有测点的频响函数都经过了相干函数的检验,相干系数普遍大于0.9。图3所示为某测点的相干系数。

图3 某测点相干系数

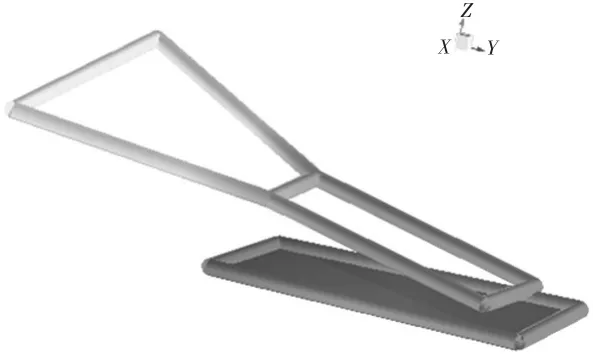

为准确得到系统的模态参数,对排气系统同时进行模态计算。排气系统安装在车架上的有限元模型如图4所示,共包含142 253个节点和130 564个单元[4]。模型中,除吊装U形螺栓划分为体网格外,其余都为面网格[5]。

图4 排气系统有限元模型

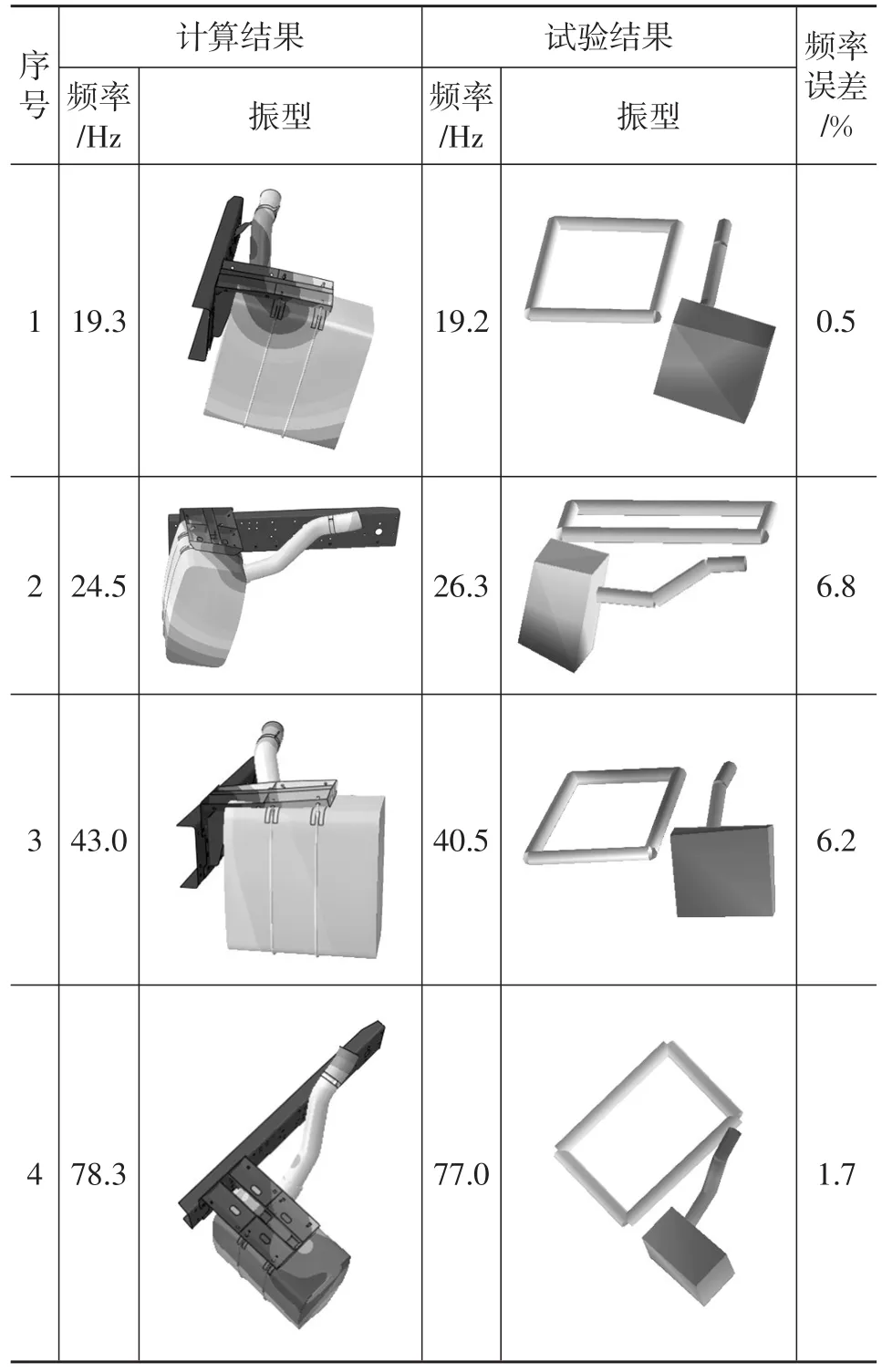

锤击法模态试验得到排气系统的部分模态结果和相应的有限元模态计算结果如表1所示。由表1可知,计算与试验模态频率最大误差为6.8%,振型相似,即计算模态与试验模态基本相符。误差的主要来源为有限元计算中对接触的处理、各连接件的连接刚度设定、试验仪器测量误差等。

表1 计算和试验模态对比

试验结果的40.5 Hz和计算结果的43Hz处模态频率和振型都与图1所示的问题相符,即模态频率在问题频率处,且车架为左、右方向振型与Y向加速度大相吻合,因此基本确定驾驶室振动异常问题与排气系统共振有关。另外,图1中车架在70 Hz以上存在峰值可能与排气系统77Hz左右的模态频率有关。

3.2 排气系统共振问题确认

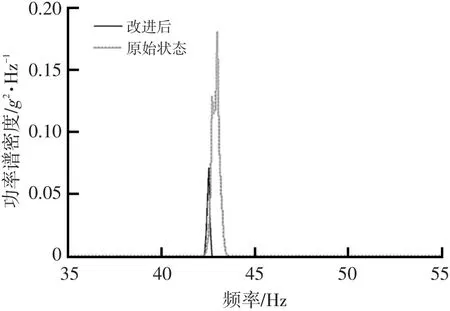

为了进一步验证排气系统共振是车架Y向3阶振动异常的主要原因,对车辆进行拆除排气系统前、后的定置定转速对比试验。图5为原车和拆除排气系统(拆除排气管支架且把消声器从车架上分离)两种状态下的车架Y向功率谱密度(power spectraldensity,PSD)曲线。

图5 定置定转速试验车架PSD曲线

由图5可知,原车PSD曲线在发动机转速850 r/min附近存在3阶峰值,对应频率为40 Hz左右,拆除排气系统后,车架上的PSD 3阶峰值明显减小,从原车的0.18 g2/Hz降为0.03 g2/Hz,从而可以确定排气系统共振是车架3阶振动异常的原因。

3.3 车架模态试验

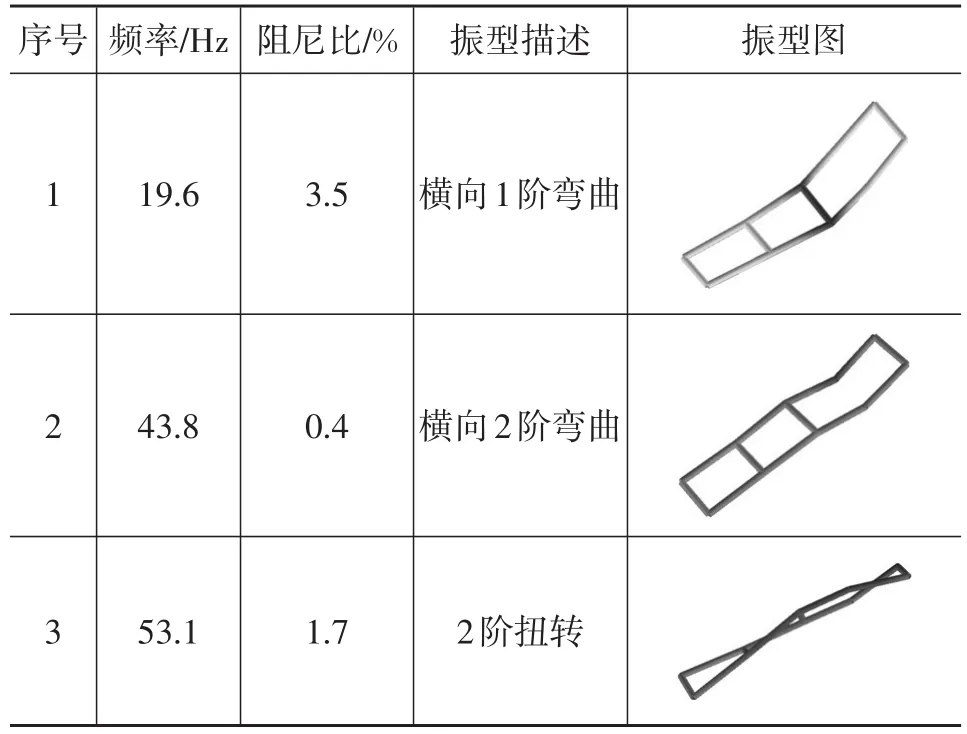

拆除法在拆除排气系统的同时也去除了排气振动激励,因此不能排除车架是否共振,还需对车架进行模态分析。车架的部分模态试验结果如表2所示。

表2 车架模态试验部分结果

可见,车架在43.8Hz左右存在横向弯曲模态,这一频率与排气系统40.5 Hz模态频率非常接近,极易导致共振,且驾驶室悬置布置在横向弯曲幅值较大的位置,从而导致这一频率下驾驶室的振动幅值较大。

3.4 问题确认

对排气系统模态分析、排气系统拆除试验和车架模态试验综合分析可以得出以下结论:

a.车架3阶振动异常主要来自排气系统,而不是悬置传递的发动机本体振动;

b.3阶的40 Hz左右处PSD峰值异常突出是排气系统和车架在发动机3阶激励下整体共振导致的。

4 改进方案

本文的问题是共振中最恶劣的情况,即:相连的2个部件(或总成)模态频率相近,且在主要激励频率范围内[6]。根据实际情况,改进方案从以下2个方面考虑[7]:

a.移频:通过调整结构、材料、刚度、质量等方式使车架和排气系统相近的模态频率远离,从而降低现有共振的PSD峰值;

b.隔振:在排气系统和车架之间增加隔振材料,减小传递到车架上的排气系统振动能量,即减小车架的激励源。

4.1 移频

移频可以针对车架也可针对排气系统,但调整车架模态较排气系统成本高且不易实施,故选择调整排气系统模态。

消声器通过2根U型钢筋螺栓吊装在与车架相连的悬臂梁上,出现40 Hz左右排气系统模态振型的原因可能是吊装钢筋变形,也可能是悬臂梁变形。为找出真实原因,对消声器与车架连接部分做详细模态分析。

由于模态计算方式对吊装钢筋与消声器连接的处理有一定误差,故选择试验方式。试验测点布置情况为:消声器支架4个测点,车架2个测点,消声器上表面4个测点,如图6所示。

图6 试验测点位置

图7为40 Hz的模态振型,由图可见,在这一频率下,悬臂梁变形很小,主要变形能量由消声器和悬臂梁之间的吊装结构提供,因此可以通过优化消声器结构减轻消声器质量或改变吊装结构的刚度等措施改变系统模态频率。

图7 40Hz模态振型

优化消声器结构造成的质量变化不大,因此频率不会有很大改变,故选择改变消声器吊装结构的刚度。将原消声器的2根吊装U型螺栓的直径分别增加50%,其效果如图8所示,车辆定置、发动机转速850 r/min工况下,车架Y向振动在发动机排气主频处的幅值由0.18 g2/Hz降为0.07 g2/Hz。

图8 移频前、后PSD对比曲线

4.2 隔振

对排气系统与车架连接位置用橡胶块隔振,其中包含消声器的吊装螺栓位置和排气管支架位置,如图9所示。

图9 排气管支架隔振

对排气系统隔振处理后的样车进行与图1同条件的验证试验,图10为隔振后匀加速工况车架振动PSD瀑布图。

图10 匀加速工况车架振动瀑布图

对比图10和图1可知,3阶PSD峰值由0.04 g2/Hz降为0.02 g2/Hz,效果显著。

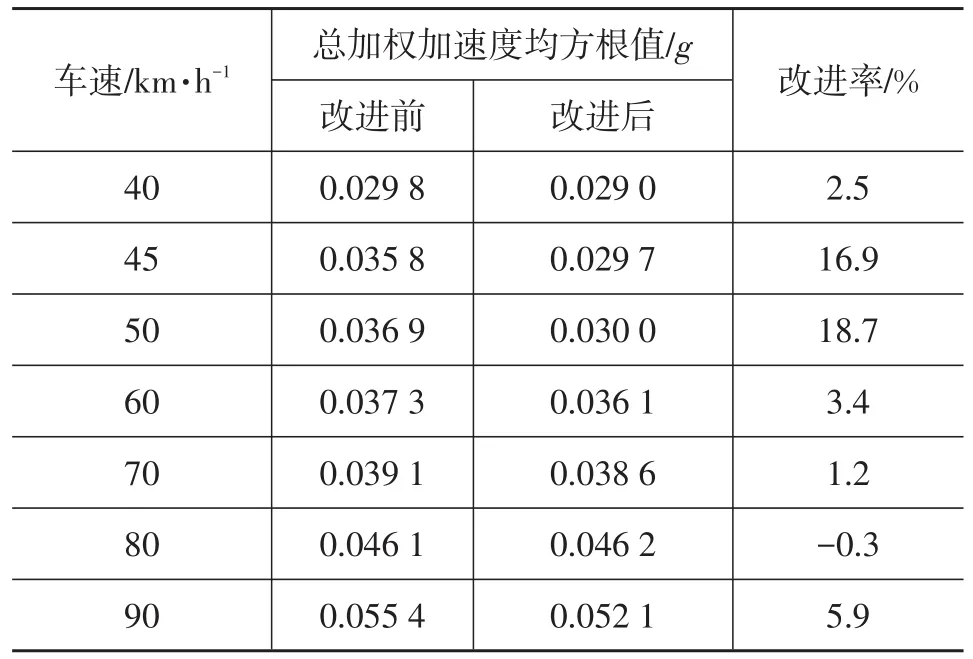

5 平顺性试验验证

对改进前、后的车辆状态分别进行平顺性试验。根据GB/T 4970-2009《汽车平顺性试验方法》的规定,在座椅座垫上表面、座椅靠背、脚部地板分别布置3向加速度传感器。车速选取40~90 km/h匀速工况,间隔10 km/h,挡位为直接挡。另外,本项目3阶共振频率对应直接挡车速为45~50 km/h左右,故增设45 km/h匀速工况。按照标准计算方法计算结果如表3所示,并给出每种工况下的改进率。

由表3可知,采用改进方案后,平顺性指标在各匀速工况下基本都有所提高,尤其在3阶共振频率所处的车速下(约45~50 km/h),总加权加速度均方根值降低了15%以上,改进效果明显。

表3 改进前、后的平顺性计算结果

1庞剑,谌刚,何华.汽车噪声与振动——理论与应用.北京:北京理工大学出版社,2006.

2邢素芳,王现荣,王超,等.发动机排气系统振动分析.河北工业大学学报,2005,34(5):109~111.

3沃德海伦,斯蒂芬拉门兹,波尔萨斯.模态分析理论与试验.白化同,郭继忠译.北京:北京理工大学出版社,2001.

4郭年程,史文库,刘文军,等.驱动桥整体有限元动态模拟.西安交通大学学报,2012,46(9):91~95.

5 Guan ZQ,Song C.Recentadvancesof research on finiteelementmesh generation method.Journal of Computer-Aided Design and ComputerGraphics,2003,15(1):1~14.

6宋海生.基于扩展OPAX传递路径方法的轻型客车振动控制研究[学位论文].长春:吉林大学,2012.

7 Ling SF,Pan TC,Lim GH,etal.Vibration isolation of exhaustpipe under vehicle chassis.International Journalof Vehicle Design.1994,15(1):131~142.

(责任编辑斛畔)

修改稿收到日期为2016年2月25日。

Im pact Analysis of Exhaust System Vibration on Tractor Ride Com fort

Guo Niancheng1,2,Wang Xinlong1,Bu Shaoxian1,DingWeiyun1,ShiWenku2

(1.Technical Center,China National Heavy Duty Truck Group Co.,Ltd.,Jinan 250101;2.State Key Laboratory of Automobile Simulation and Control,Jilin University,Changchun 130022)

【Abstract】To address the obvious peak of main excitation order of engine and abnormal frame vibration data occurring in a tractor cab,modal calculation and experiment have been made,and also in combination with dismantling test of the exhaust system to confirm that the abnormal vibration is caused by exhaust vibration and coupled resonancemade by the exhaust system and frame.Two improvement plans,namely frequency shift and vibration isolation are developed,which are then validated by constant rotate speed test with fixed position and actual vehicle road test.The result show obvious decrease of vibration amplitude on vehicle frame and palpable increase of ride comfort property.

Tractor,Exhaust system,Coupling resonance,M odalanalysis,Ride com fort

·试验测试·

U461.4

A

1000-3703(2016)08-0035-04