熔盐冷冻壁应用中关键工艺影响因素研究

孙 波周金豪佘长锋窦 强龙德武胡伟青李晴暖1(中国科学院上海应用物理研究所 嘉定园区 上海 201800)2(中国科学院核辐射与核能技术重点实验室 上海 201800)

熔盐冷冻壁应用中关键工艺影响因素研究

孙 波1,2周金豪1,2佘长锋1,2窦 强1,2龙德武1,2胡伟青1,2李晴暖1,2

1

(中国科学院上海应用物理研究所 嘉定园区 上海 201800)2(中国科学院核辐射与核能技术重点实验室 上海 201800)

在熔盐堆燃料干法处理流程中,处理设备面临着严重的材质腐蚀问题。熔盐冷冻壁技术被视为保护相关设备耐受化学腐蚀的有效方法,而冷冻壁厚度的稳定控制是干法处理流程应用冷冻壁技术实现处理工艺目的的关键。基于自行研制的冷冻壁实验装置,模拟了干法处理中熔盐冷冻壁的应用工况,考察了导热油进口温度、熔盐初始温度、加热器功率、冷冻壁初始厚度对冷冻壁厚度变化的影响,得到了各个因素的影响规律,并总结了最佳的应用工艺条件。利用热流量的变化分析了冷冻壁厚度变化的原因:热流量越大,冷冻壁厚度减小量越大,达到平衡时,热流量越大,冷冻壁平衡厚度越小。通过实验数据拟合得到了线热流密度与冷冻壁平衡厚度的关系式,平均相对误差11.2%。

冷冻壁,干法处理,熔盐堆

熔盐堆是第四代反应堆核能系统的6种候选堆型之一[1],非常适合于钍铀燃料循环的开发,而配置了在线干法处理流程的熔盐堆核能系统有可能实现完全的钍铀燃料闭式循环[2]。干法处理(Dry reprocessing)是在高温、无水状态下处理辐照核燃料的化学工艺。干法处理技术具有耐辐照、低临界风险、放射性废物少等优点,适宜处理高燃耗、短冷却期的乏燃料,有希望满足先进核燃料循环中对核燃料的分离需要[3]。其中氟化挥发法是利用U、Pu的氟化物与裂变产物的挥发性不同来实现目标元素分离的干法技术,分离过程简单,熔盐堆燃料盐的氟化挥发工艺需要在液态氟化物熔盐中通入氟气,其最主要问题是:高温氟化物熔盐和氟气有强腐蚀性,对设备材料腐蚀严重。为实现氟化反应器在此强腐蚀环境下长时间安全、稳定的运行,冷冻壁技术被认为是一种有效的解决方案。所谓冷冻壁技术,即通过在容器外壁设置冷却换热措施,降低壁面温度,使高温熔体在内壁形成冷冻介质保护层,从而避免反应介质与容器内壁的接触,从而达到减轻材质腐蚀[4-5]的目的。Takeuchi等[6]的研究表明,冷冻壁技术可以使哈氏合金在熔盐中的腐蚀速率降低1000倍。

在未来钍基熔盐堆的氟化挥发处理工艺中,拟以载体氟盐FLiBe预先形成一定厚度的冷冻壁,然后通入液态的熔盐堆燃料盐,在燃料盐中通入氟气进行氟化反应。期间熔盐的冲刷及温度的变化对冷冻壁厚度有较大的影响,有可能导致冷冻壁熔解,无法保护氟化反应器的容器壁。为了研究氟化挥发反应工况下反应器内冷冻壁厚度和温度场的变化情况,本研究基于硝酸盐冷冻壁实验装置模拟了氟化挥发工艺中冷冻壁的应用过程,采用加热器模拟乏燃料的衰变热,试验罐外壁夹套内冷却介质采用导热油,主要对比分析了导热油进口温度、熔盐初始温度、加热器功率、冷冻壁初始厚度对冷冻壁厚度变化的影响,并分析了热流量与冷冻壁厚度变化的关系,为后续的冷冻壁氟化反应器的设计及应用提供参考。

1 实验装置及实验步骤

1.1 实验装置

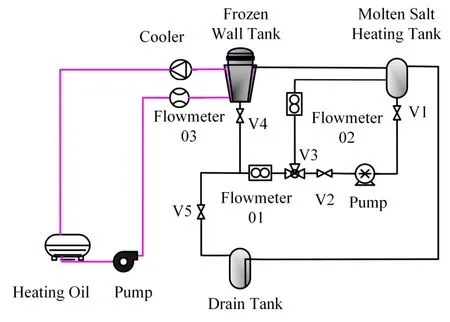

基于自行研制的冷冻壁实验装置[7-8]开展实验,实验回路主要由熔盐回路和导热油回路组成,具体如图1所示。本实验选用的是混合硝酸盐(53%KNO3+40%NaNO2+7%NaNO3), 其 熔 点142 °C,其密度、粘度、导热系数按文献[9]的公式计算。熔盐回路主要包括:熔盐排泄罐、熔盐加热罐、屏蔽泵、冷冻壁罐、流量计1、2;导热油回路主要包括:导热油槽、导热油泵、冷却器、流量计3。熔盐回路有加热器、电伴热及保温层,可调节熔盐的温度。导热油回路主要通过导热油泵变频调节导热油流量,通过导热油槽加热器和冷却器调节导热油温度。

图1 实验回路简介Fig.1 Schematic of experimental loop.

实验对象模型为冷冻壁罐,具体为316L不锈钢锥形罐,高度为620mm,其入口处内径200mm,熔盐溢流口处内径306mm,并且在距离入口100mm、300mm、500mm三个截面上各布置了11个热电偶(精度0.1 °C),用以测量冷冻壁罐内的温度场分布。冷冻壁罐内通入熔盐,熔盐达到溢流口后回流至加热罐中,冷冻壁罐体外层为50mm的导热油夹套,通以导热油进行热交换。通过导热油的冷却,可在冷冻壁罐内壁形成熔盐冷冻壁层。

流量计1、2为数显靶式流量计,测量范围分别为30-500 L·h-1、0.5-5m3·h-1,测量精度分别为±1%、±1.5%,流量计3为涡街流量计,测量范围1.5-15m3·h-1,测量精度为±1%。超耐热型屏蔽泵扬程为22 m,最高工作温度为300°C;导热油泵为离心泵,扬程为20m。

图2为冷冻壁罐体上方的电加热器和测厚卡尺。其中电加热器额定功率为3kW,可设定不同比例的功率输出。卡尺为数显机械卡尺,可同时测量上、中层热电偶处冷冻壁厚度,采用取平均值用于在线测量冷冻壁厚度,轴向冷冻壁厚度差异可控制在5mm以内。实验过程中相关参数的测量:熔盐进出口有相应的热电偶测量熔盐的温度,流量计1测量熔盐的流量;导热油进出口有相应的热电偶测量导热油的温度,流量计3测量导热油的流量;换热器内的温度场由3个截面上共33个热电偶测量获得。所有的实验数据可通过控制系统在线采集。

图2 冷冻壁罐、加热器、测厚卡尺Fig.2 Frozen wall tank, heater, thickness gauge.

1.2 实验步骤

1.2.1 熔盐压送及循环运转

熔盐在排泄罐内完全熔融后,通过气体压送到加热罐中;关闭V5,启动屏蔽泵,开启V2,调节三通阀V3分配熔盐流向,熔盐逐渐充入冷冻壁罐中。

1.2.2 冷冻壁静态形成

当冷冻壁罐内液面达到溢流口后,关闭V4,将熔盐静置于冷冻壁罐内,开启导热油系统,通过夹套内导热油的冷却,使得冷冻壁罐内熔盐开始在壁面内侧形成冷冻壁,并通过罐内卡尺实时测量冷冻壁厚度,如图2所示。待到冷冻壁厚度达到预期值后,开启V4和V5,依靠重力排掉冷冻壁罐内的液态熔盐。

1.2.3 通入熔盐并达到平衡

在已有冷冻壁附着的罐体中通入一定初始温度的熔盐,并开启罐体内轴心区域的电加热器,用于模拟乏燃料衰变热。待到熔盐液位达到溢流口后,关闭V4。保持导热油循环流动冷却,观察记录冷冻壁厚度变化、冷冻壁罐罐内温度、导热油温度流量等。一组工况实验结束后,重新开启V4让熔盐循环冲刷掉冷冻壁,然后重复第二、三步骤进行新一组工况的实验。

2 实验结果及分析

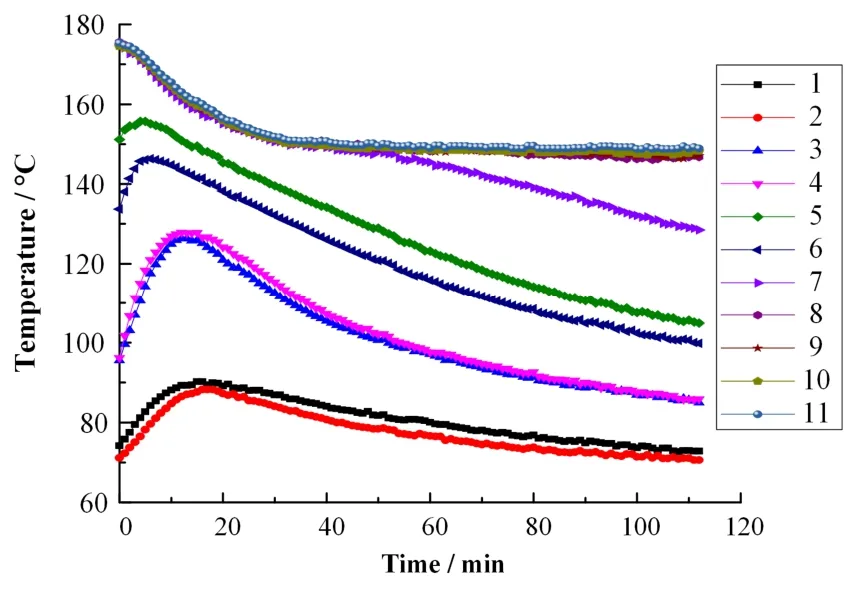

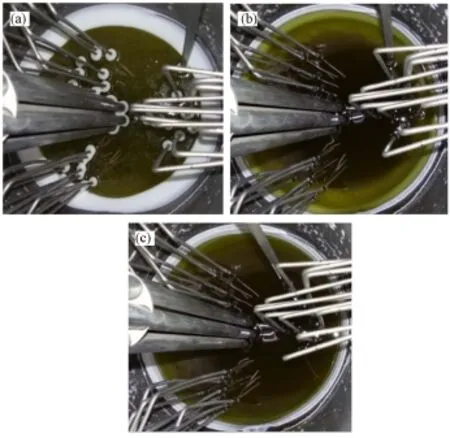

图3为批次氟化挥发处理工艺中冷冻壁应用的典型实验现象,具体的工况为:冷冻壁初始形成厚度为20mm;排掉液相熔盐后罐体轴心电加热器功率设置1kW;再次通入熔盐的初始温度为180°C;夹套导热油进口的温度为40°C;导热油的流量为2.3m3·h-1。如图3所示依次包括以下过程:图3(a),冷冻壁静态形成约20mm;图3(b),排掉液态熔盐;图3(c),通入熔盐并开启加热器模拟乏燃料衰变热;图3(d),一段时间后,冷冻壁厚度达到最终平衡状态。通过实验现象可以看出在通入新熔盐和开启加热器后,冷冻壁厚度有一定程度的减小,随后随着导热油的持续冷却,冷冻壁厚度又逐渐增大,达到平衡状态(图3(d))。图4为批次处理工艺中罐内上层热电偶的温度变化情况,也会有相应的先增加后降低,最后达到平衡状态,通过径向温度场也能反映冷冻壁厚度变化。

图3 批次处理工艺中冷冻壁应用状况Fig.3 Application of frozen wall in batch process.

图4 批次处理工艺中温度变化Fig.4 Change of temperature in batch process.

由于在干法工艺批次处理流程中涉及的工况参数较多,比如:熔盐初始温度、加热器功率、导热油温度、冷冻壁初始厚度等,这些因素会影响冷冻壁厚度的变化,可能影响防腐蚀效果,为了实现冷冻壁厚度波动最小化,因此重点考察了以上因素对冷冻壁厚度的影响规律,以期实现冷冻壁厚度可控,确保其稳定性。

2.1 熔盐初始温度的影响

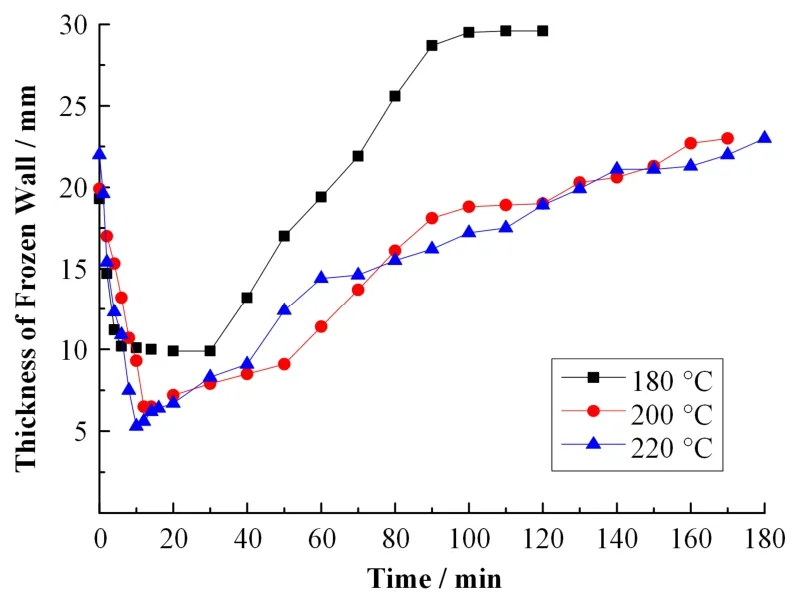

燃料盐进入到罐体后,燃料盐携带的大量热量可能对冷冻壁厚度产生较大冲击。图5为工况参数:冷冻壁初始形成厚度为20mm;排掉液态熔盐后加热器功率设置1kW;夹套导热油进口的温度为40°C;导热油的流量为2.3m3·h-1;不同熔盐初始温度对冷冻壁厚度变化的影响。冷冻壁初始厚度20mm,熔盐初始温度分别为180 °C、200 °C、220 °C时,对应的冷冻壁冲击变化厚度分别为9.4mm、13.4mm、16.7mm;熔盐初始温度越低,对冷冻壁的冲击破坏程度越小。另外在冷冻壁冲击之后,由于持续冷却,冷冻壁厚度依次增加19.7mm、16.5mm、17.7mm,三种工况均以罐内热电偶温度不变视为平衡状态,平衡厚度测量略有差异。由于加热功率较小,对应的最终平衡厚度较大,相应的燃料盐进入到冷冻壁固态盐中的量较大,不利于核燃料的回收利用和保持冷冻壁固态盐的纯度。

图5 熔盐初始温度的影响Fig.5 Effect of initial molten salt temperature.

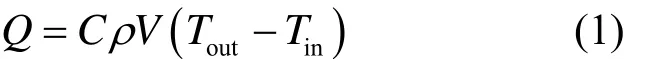

根据导热油侧的进出口油温、导热油流量,可计算不同时间对应的热流量:

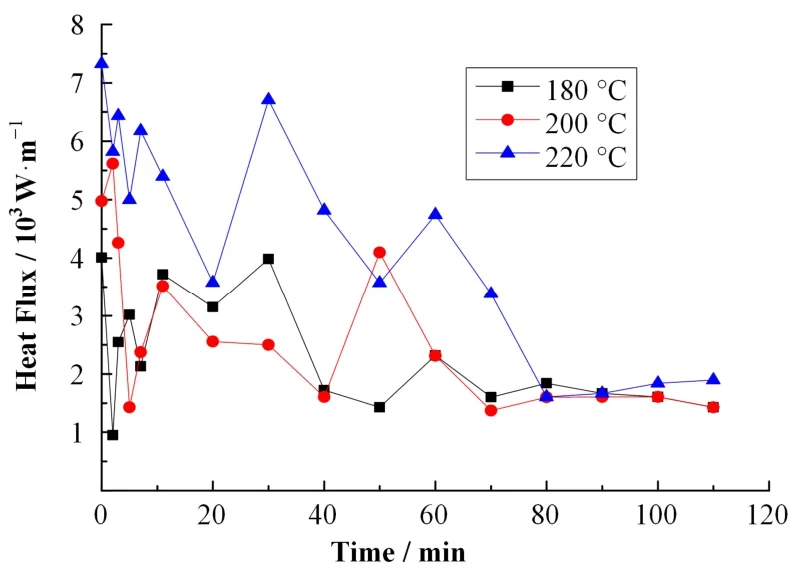

式中:Q为热流量,w;C为导热油的比热,kJ·kg-1·K-1;ρ为导热油密度,kg·m-3;V为导热油体积流量,m3·s-1;Tin和Tout分别为导热油进出口温度。图6为与图5工况对应的不同熔盐初始温度下热流量与时间的对应关系。从图5、6中曲线可以看出,通入新熔盐后,熔盐初始温度220°C对应的热流量最大约7 000 W·m-1,图5中对应发生冷冻壁熔解的量也较大。因此通入新熔盐后,熔盐温度越高,热流量越大,冷冻壁厚度减少量越大。并且在图6中达到平衡状态后,三个工况对应的热流量大体相当,约1500 W·m-1,对应的冷冻壁厚度约20mm。

图6 图5工况下热流量随时间的变化情况Fig.6 Variation of heat flux with time of Fig.5.

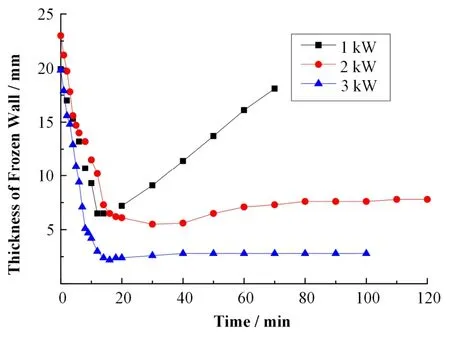

2.2 加热器功率的影响

加热器功率用于模拟燃料盐的衰变热,加热器功率不仅影响冷冻壁的熔解过程,对最终的平衡状态也有较大影响。图7为冷冻壁初始形成厚度20mm、排掉液态熔盐后加热器功率设置2kW、通入熔盐的初始温度200°C、夹套导热油进口温度40°C、导热油流量2.3m3·h-1工况下冷冻壁厚度变化的照片。图7(a)为空白盐形成20mm冷冻壁的照片,图7 (b)为通以200 °C熔盐,并开启加热器2kW时冷冻壁的照片,图7 (c)为达到平衡后的冷冻壁的照片。由图7可以看出,在通以200 °C熔盐,并开启加热器2kW,此时熔盐的温度较高,并且加热功率较大,冷冻壁发生熔化,与图3相比,由于加热器功率的不同,导致了最终平衡的冷冻壁厚度差异较大。

图7 冷冻壁厚度变化照片Fig.7 Variation of frozen wall thickness.

图8为冷冻壁初始形成厚度20mm、通入熔盐的初始温度200 °C、夹套导热油进口温度40 °C、导热油的流量2.3m3·h-1工况下不同加热功率对冷冻壁厚度变化的影响。冷冻壁初始厚度20 mm时,加热1kW、2kW、3kW对应的冷冻壁冲击变化厚度分别为13.4mm、17.5mm、17.6mm。加热功率越小,对冷冻壁的冲击破坏程度越小。在冷冻壁冲击之后,冷冻壁厚度依次增加16.5mm、2.3mm、0.6mm,加热功率越大,对应的最终平衡厚度越小,相应的燃料盐会进入到冷冻壁固态盐的量越小。

图8 加热器功率的影响Fig.8 Effect of heater power.

图9为与图8工况对应的不同加热功率下热流量与时间的对应关系。刚开始时,1kW与2kW对应的热流量差异较小,约4 kW·m-1。加热功率为3kW时,对应的热流量较大,约8 kW·m-1,相应的冷冻壁厚度减少量较大。并且在达到平衡后,3kW工况对应的热流量较大,约5 kW·m-1,相应冷冻壁厚度难以维持。可以得出加热功率越大,平衡时热流量越大,平衡时厚度越小。

图9 图8工况下热流量随时间的变化情况Fig.9 Variation of heat flux with time of Fig.8.

2.3 导热油温度的影响

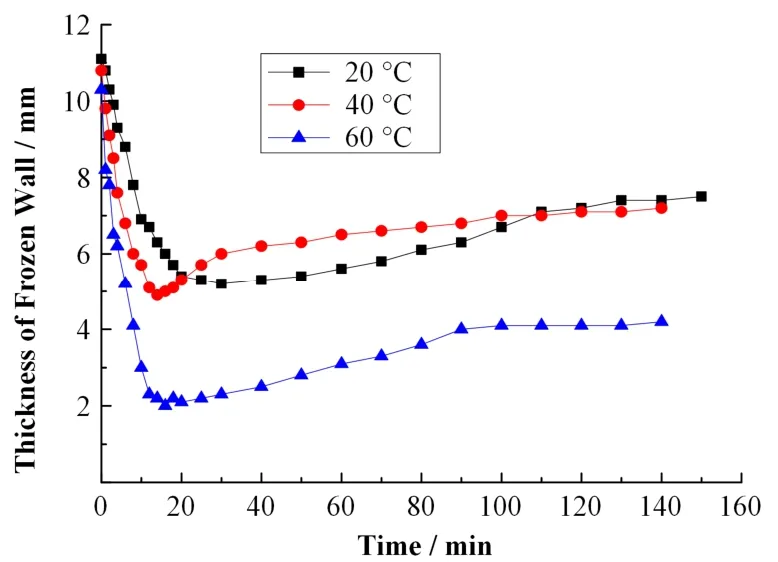

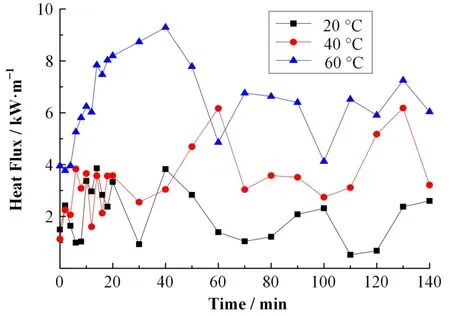

导热油作为冷却介质,其温度对冷冻壁的维持及平衡状态的厚度有一定影响。图10为冷冻壁初始形成厚度10mm、排掉液态熔盐后加热器功率设置2kW、通入熔盐的初始温度180°C、导热油的流量2.3m3·h-1工况下不同导热油温度对冷冻壁厚度变化的影响。冷冻壁初始厚度10mm时,导热油温度分别为20°C、40°C、60°C,对应的冷冻壁冲击变化厚度分别为5.6mm、5.9mm、8.3mm。由此可见,导热油温度越低,冲击变化的厚度越小;在冷冻壁冲击之后,冷冻壁厚度依次增加2.3mm、2.3mm、2.2mm,加热功率为2kW时,对应的最终平衡厚度越小,相应的燃料盐会进入到冷冻壁固态盐的量就越小。可以看出导热油20°C对应的工况,冷冻壁的厚度变化较小,较为理想,可以为后续冷冻壁批次氟化反应提供参考。

图10 导热油温度的影响Fig.1 0 Effect of oil temperature.

图11为与图10工况对应的不同加热功率下热流量与时间的对应关系。刚开始时,导热油温度越高,罐体壁面温度越高,罐内熔盐温度较高,热阻较小,对应的冷冻壁厚度减少量越大。平衡后三种工况的热流量有一定差异,可能的原因是导热油温度为60°C时,罐体壁面温度较高,冷冻壁厚度更难以维持,冷冻壁厚度较小,传热热阻较小,相应的热流量较大。

图11 图10工况下热流量随时间的变化情况Fig.1 1 Variation of heat flux with time of Fig.1 0.

2.4 冷冻壁初始厚度的影响

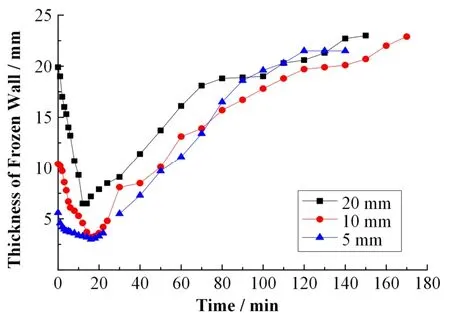

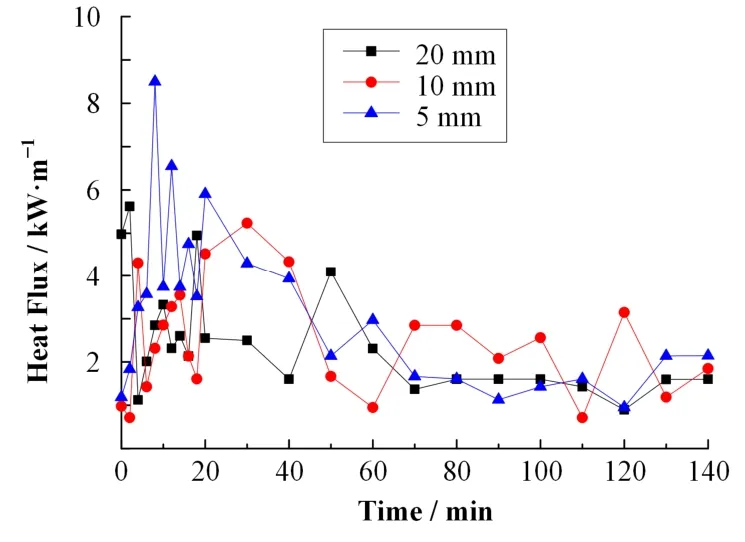

冷冻壁初始厚度对冷冻壁的溶解过程有一定影响。图12为排掉液相熔盐后加热器功率设置1kW、通入熔盐的初始温度200°C、夹套导热油进口温度40°C、导热油流量2.3m3·h-1工况下不同冷冻壁初始厚度对冷冻壁厚度变化的影响。冷冻壁初始厚度为20mm、10mm、5mm时,对应的冷冻壁冲击变化厚度分别为13.4mm、7.2mm、2.6mm,这表明冷冻壁初始厚度越大,对应的冷冻壁冲击厚度变化越大。在冷冻壁初始厚度为5mm时,溢流口出现了轻微的破损,如图13所示,相应的冷冻壁厚度为3mm,此类工况属于事故工况,无法保护金属壁面,在后续的实验中应尽量避免。

图12 冷冻壁初始厚度的影响Fig.1 2 Effect of initial thickness of frozen wall.

图13 冷冻壁局部破损Fig.1 3 Local damage of frozen wall.

图14为与图12工况对应的不同冷冻壁初始厚度下热流量与时间的对应关系。结合图14中冷冻壁厚度变化可以看出,在T=1-20min时间段,冷冻壁厚度越小,对应的热阻越小,热流量越大。对于冷冻壁初始厚度为5mm的工况,热流量较大,冷冻壁出现局部破损的情况。最终平衡后,三组工况的热流量约2kW·m-1,由于加热功率和冷却条件相同,相应的冷冻壁平衡厚度比较接近。

图14 图12工况下热流量随时间的变化情况Fig.1 4 Variation of heat flux with time of Fig.1 2.

2.5 冷冻壁平衡厚度与热流量的拟合关系

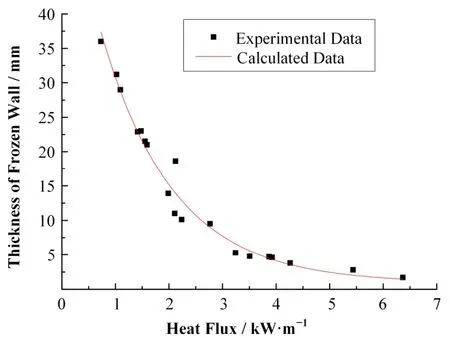

通过分析以上各个影响因素对冷冻壁厚度的影响可以归纳为热流量对冷冻壁厚度的影响。通过建立冷冻壁厚度与热流量的关系来控制热流量,从而调节冷冻壁厚度,以实现应用中冷冻壁厚度波动的最小化。图15中的实验数据具体为不同实验工况达到最终传热平衡状态后,通过导热油侧的流量与进出口温度,计算得出的单位长度的热流量(线热流密度)与冷冻壁厚度的对应关系。从实验得到的线热流密度与冷冻壁厚度的关系,可以看出符合指数函数分布,通过Origin软件基于指数函数进行了实验数据拟合,如式(2)所示:

图15 热流量与冷冻壁厚度关系Fig.1 5 Relationship between heat flux and frozen wall thickness.

图15中曲线表示模型的计算值,可以看出在冷冻壁厚度较大时,冷冻壁层的热阻较大,相应的平衡线热流密度较小,随着冷冻壁厚度减少,对应的线热流密度呈现指数方式增加。并且当冷冻壁初始厚度一定时线热流密度增加越大,冷冻壁厚度减少量越大,热阻相应减小以达到新的平衡。其中模型的计算值与实验值的平均相对误差11.2%,能够为冷冻壁厚度控制提供相关参考。

3 结语

基于冷冻壁实验装置模拟了干法处理中熔盐冷冻壁的应用工况。主要对比分析了导热油进口温度、熔盐初始温度、加热器功率、冷冻壁初始厚度对冷冻壁厚度变化的影响,得到了以下结论:

1) 熔盐初始温度越低,加热功率越小,导热油温度越低,冷冻壁初始厚度越小对冷冻壁的冲击破坏程度越小。

2) 加热功率越小,导热油温度越低,对应的最终平衡厚度越大,待处理的燃料盐形成冷冻壁固态盐的量越大,不利于核燃料的回收利用和保持冷冻壁固态盐的纯度。

3) 在冷冻壁初始厚度为5mm时,溢流口出现了轻微的破损,因此在实际应用中要确保合适的初始厚度。

4) 多组实验表明,当加热器功率2kW、冷冻壁初始厚度10mm、熔盐初始温度180°C、导热油进口温度20°C、导热油流量2.3m3·h-1时效果较理想,可以为后续工况应用提供参考。

5) 利用热流量的变化分析了冷冻壁厚度变化的原因:热流量越大,冷冻壁厚度减小量越大;平衡时,热流量越大,冷冻壁平衡厚度越小。

6) 通过实验数据拟合得到了线热流密度与冷冻壁平衡厚度的关系式,平均相对误差11.2%,能够为冷冻壁厚度控制提供相关参考。

1 Cheng M S, Dai Z M. Development of a three dimension multi-physics code for molten salt fast reactor[J]. Nuclear Science and Techniques, 2014, 25(1): 010601. DOI: 10.13538/j.1001-8042/nst.25.010601

2 江绵恒, 徐洪杰, 戴志敏. 未来先进核裂变能TMSR核能系统[J]. 中国科学院院刊, 2012, 27(3): 366-374. DOI: 10.3969/j.issn.1000-3045.2012.03.016

JIANG Mianheng, XU Hongjie, DAI Zhimin. Advanced fission energy program- TMSR nuclear energy system[J]. Bulletin of Chinese Academy of Sciences, 2012, 27(3): 366-374. DOI: 10.3969/j.issn.1000-3045.2012.03.016

3 刘学刚. 乏燃料干法处理技术研究进展[J]. 核化学与放射化学, 2009, 31: 35-44

LIU Xuegang. Research on dry reprocessing technology of spent nuclear fuel[J]. Journal of Nuclear and Radiochemistry, 2009, 31: 35-44

4 Kessie R W, Gabor J D, Mecham W J, et al. Process vessel design for frozen-wall containment of fused salt[R]. Argonne National Laboratory, ANL-6377, 1961

5 Whatley M E. Unit operations section quarterly progress report[R]. Oak Ridge National Laboratory, ORNL-4365,1968

6 Takeuchi M, Arai Y, Kase T, et al. Corrosion study of a highly durable electrolyzer based on cold crucible technique for pyrochemical reprocessing of spent nuclear oxide fuel[J]. Journal of Nuclear Materials, 2013, 432: 35-41

7 周金豪, 孙波, 佘长锋, 等. 熔盐冷冻壁形成及控制实验研究[J]. 核技术, 2015, 38(7): 070602. DOI: 10.11889/j.0253-3219.2015.hjs.38.070602

ZHOU Jinhao, SUN Bo, SHE Changfeng, et al. Experimental research on the formation and controlling of molten salt frozen-wall[J]. Nuclear Techniques, 2015,38(7): 070602. DOI: 10.11889/j.0253-3219.2015.hjs.38. 070602

8 孙波, 周金豪, 佘长锋, 等. 高温熔盐在层流区的传热特性[J]. 核技术, 2015, 38(3): 030601. DOI: 10.11889/ j.0253-3219.2015.hjs.38.030601

SUN Bo, ZHOU Jinhao, SHE Changfeng, et al. Heat transfer characteristics of high-temperature molten salt in laminar flow region[J]. Nuclear Techniques, 2015, 38(3): 030601. DOI: 10.11889/j.0253-3219.2015.hjs.38.030601

9 王树涛. 混合硝酸盐横纹管强化传热实验研究[D]. 北京: 北京工业大学, 2012: 1-29

WANG Shutao. Experimental study of enhanced heat transfer in transversally corrugated tube with molten salt[D]. Beijing: Beijing University of Technology, 2012: 1-29

Experimental study on the influence of key factors in the application of molten salt frozen wall

SUN Bo1,2ZHOU Jinhao1,2SHE Changfeng1,2DOU Qiang1,2LONG Dewu1,2HU Weiqing1,2LI Qingnuan1,2

1

(Shanghai Institute of Applied Physics, Chinese Academy of Sciences, Jiading Campus, Shanghai 201800, China)2(Key Laboratory of Nuclear Radiation and Nuclear Energy Technology, Chinese Academy of Sciences, Shanghai 201800, China)

Background: During dry reprocessing of spent nuclear fuel in the molten salt reactor, the processing equipment is confronted with serious material corrosion problems. The molten salt frozen-wall technique has been proposed as an effective method to protect the equipment from chemical corrosion whilst stability of frozen wall thickness is the key to success in the application of frozen wall technique for dry reprocessing. Purpose: This paper aims to study the influence of key factors in the application of molten salt frozen wall. Methods: Based on the homemade experimental apparatus of frozen wall, the application of molten salt frozen wall during dry reprocessing was simulated. The influences of inlet temperature of oil, initial temperature of molten salt, heater power and initial thickness of frozen wall on the change of frozen wall in the process were analyzed, as well as the reasons behind the change of the thickness of frozen wall via the change of the heat flux. Results: The influence laws of main factors are obtained, and the optimum condition for use is obtained. Experimental data fitting results show the relationship between the heat flux of the unit length and the thickness of the frozen wall, and the average relative error rate is 11.2%. Conclusion: The greater heat flux is, the more frozen wall disappears. When equilibrium is reached, the greater the heat flux is, the smaller thickness of the frozen wall will be.

Frozen wall, Dry reprocessing, Molten salt reactor

SUN Bo, male, born in 1987, graduated from Harbin Engineering University with a master's degree in 2013, engaged in radiation chemistry

ZHOU Jinhao, E-mail: zhoujinhao@sinap.ac.cn

TL99

10.11889/j.0253-3219.2016.hjs.39.080602

中国科学院战略性先导科技专项(No.XDA02030000)资助

孙波,男,1987年出生,2013年获得哈尔滨工程大学硕士学位,从事放射化学与工程技术

周金豪,E-mail: zhoujinhao@sinap.ac.cn

Supported by Strategic Pilot Science and Technology Project of Chinese Academy of Sciences (No.XDA02030000)

and engineering technology

2016-03-01,

2016-04-22