过氧化氢生产中失活氧化铝的再生及其理化性能*

郭子添,阮 恒,王富丽,黄世勇,黄 媚,黄青则,王秋萍

(1.广西壮族自治区化工研究院,广西南宁530001;2.广西新晶科技有限公司)

化工标准化

过氧化氢生产中失活氧化铝的再生及其理化性能*

郭子添1,阮恒1,王富丽1,黄世勇1,黄媚2,黄青则1,王秋萍2

(1.广西壮族自治区化工研究院,广西南宁530001;2.广西新晶科技有限公司)

蒽醌法制备过氧化氢工艺中使用的活性氧化铝球催化剂经一段时间后会失去活性,需要定期更换。对失活氧化铝球做了再生处理,制备了再生条形氧化铝催化剂。结果表明,再生条形氧化铝催化剂比原活性氧化铝球具有更优良的性能,其比表面积、孔容、平均孔径、压碎强度分别比原活性氧化铝球增大23.1%、24.3%、22.3%、3.3%。产品经工作液浸泡60 d后,上述4项理化指标仅分别下降了29.3%、13.4%、16.3%、7.2%,而原活性氧化铝球则分别下降了47.7%、40.5%、16.7%、59.8%。再生条形氧化铝催化剂的使用寿命比原活性氧化铝提高1倍以上。

蒽醌法;过氧化氢;活性氧化铝;催化剂;再生

活性氧化铝具有比表面积大、孔结构可调、表面具有酸性、吸附性能好、热稳定性高等优点,可广泛作为催化剂(或催化剂载体)和吸附剂使用。在蒽醌法生产过氧化氢的工艺中,活性氧化铝也大量使用,一个产量5万t/a的过氧化氢企业每年需消耗活性氧化铝2 000~2 500 t。其主要功能:1)将工作液经氢化、氧化反应所产生的蒽醌降解物杂质转化为有效蒽醌,保证总有效蒽醌量的稳定,减少蒽醌的添加量,节约生产运行成本;2)吸附工作液夹带的水分、碱液,分解残余的过氧化氢。但活性氧化铝使用一段时间(一般为50~60 d)后就会出现软化、掉粉、失去活性等现象,需要定期更换新的活性氧化铝。废弃的失活氧化铝大量堆积不但造成资源浪费,而且由于吸附了大量的重芳烃及蒽酚酮等降解物,会对环境造成极大的污染[1-3]。因此,回收利用工厂废弃的氧化铝具有十分重要的意义。

目前,普遍采用的失活氧化铝再生方法:1)碱浸渍焙烧法。即先用稀碱液浸泡使其增加碱量后再焙烧使用,该方法处理流程简单,但球形结构被破坏,粉尘及磨耗率增多[4]。2)酸浸渍焙烧法。该方法所采用的酸有硫酸、盐酸、硝酸等,由于Cl-、SO42-经煅烧后不能除去,而NO3-可以除去,所以一般采用硝酸浸渍[5-6]。过氧化氢生产工艺对活性氧化铝的颗粒强度、晶形、堆积密度、孔结构、比表面积等有一定要求,所使用的活性氧化铝为球状(以下简称活性氧化铝球),失活后的氧化铝球的上述指标均显著降低。已有文献中关于氧化铝球的再生方法主要侧重于孔结构和比表面积大小的恢复[6-8],对其外观形貌和压碎强度关注较少,而氧化铝形貌和强度对生产操作有很大影响[9]。笔者首先采用稀硝酸对失活氧化铝球做浸泡处理,过滤后将氧化铝球与田菁粉、炭黑混合,捏合挤条成形,再经焙烧和碱液浸渍,制备出条形活性氧化铝催化剂,该再生催化剂各项指标均优于原活性氧化铝球催化剂,可满足工业使用要求。

1 实验部分

1.1试剂及仪器

试剂:氢氧化钠(AR,国药集团化学有限公司)、硝酸(AR,国药集团化学有限公司)、田菁粉(工业品,郑州万博化工产品有限公司)、炭黑(实验室自制)、蒽醌工作液(工业品,降解物质量浓度约为20 g/L,广西柳州化学工业集团有限公司)、活性氧化铝球(工业品,广西柳州化学工业集团有限公司)、废弃活性氧化铝球(工业品,广西柳州化学工业集团有限公司)。

仪器:采用TriStar II 3020型比表面-孔径分布测定仪测定样品的比表面、孔体积及孔径分布等孔结构数据,根据BET方程和BJH模形计算样品比表面数值和孔径分布;采用CHEMBET 300TPR/TPD型吸附仪测定再生剂的表面碱性;脱附的CO2采用DM200m型四极质谱仪定量检测。DJ-100型挤条成形机。

1.2失活氧化铝的再生

将废弃失活氧化铝球研磨成粒径为65~150 μm的粉末,用4%(质量分数,下同)的稀硝酸溶液搅拌浸取1 h,过滤烘干后再加入60%(质量分数)乙醇水溶液搅拌浸取1 h,以除去吸附在氧化铝上的蒽醌工作液杂质,过滤后得到氧化铝粉。将氧化铝粉与2%(质量分数)成形剂田菁粉、4%(质量分数)造孔剂炭黑和少量稀硝酸溶液捏合均匀后挤条成形,条形材料于500℃下焙烧4 h,得到条形活性氧化铝载体。最后将条形活性氧化铝浸渍在等体积氢氧化钠溶液中1 h,过滤后于80℃下烘干,即得到再生条形氧化铝(0.4%NaOH/γ-Al2O3)催化剂。制备工艺见图1。

图1 失活氧化铝球的再生工艺

1.3再生条形氧化铝的催化性能评价

在一个夹层玻璃塔(塔内径为30 mm,高度为300 mm)中,加入20 g再生条形氧化铝和100 mL蒽醌(EAQ)工作液,通入40℃水恒温20 min后,按40 mL/min的流速从塔底持续通入氮气,每隔6 h取1 mL工作液分析蒽醌工作液的成分变化。工作液成分用高效液相色谱仪测定,测定条件:色谱柱为C18 Hypersil ODS2(4.6×250×5),流动相为甲醇与水的混合物,体积比为70∶30,流动相流速为1 mL/min,紫外检测器,波长为240 nm。作为对比,在相同操作条件下,将活性氧化铝球代替再生条形氧化铝进行实验。其反应过程见图2[5-7]。

图2 蒽醌法制过氧化氢的反应过程(R是烷基,如C2H5)

2 结果与讨论

2.1活性氧化铝失活原因分析

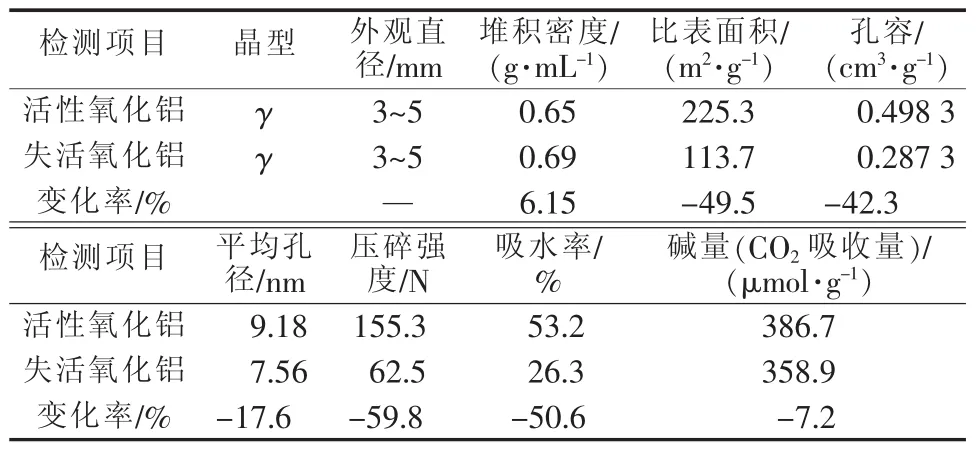

为了弄清活性氧化铝的失活原因,首先对失活前后的活性氧化铝的表面物理化学性能做了分析表征,包括晶形、外观、堆积密度、压碎强度、吸水率、碱量等指标,结果见表1。由表1可知,与活性氧化铝相比,失活氧化铝的比表面积和孔结构数据出现了明显的下降,比表面积由225.3 m2/g降至113.7 m2/g,下降了49.5%;孔容由0.4983 cm3/g减少至0.2873 cm3/g,下降了42.3%;平均孔径从9.18 nm降至7.56 nm,下降了17.6%。同时,压碎强度由155.3 N降至62.5 N,降低了59.8%,吸水率由53.2%降至26.3%。比表面的下降说明活性氧化铝在蒽醌工作液长时间的浸泡下,蒽醌降解物吸附在活性氧化铝表面和沉积在孔道内;压碎强度的显著下降说明活性氧化铝的孔道发生严重坍塌,而孔容的下降则造成吸水率的降低。此外由表1还可知,活性氧化铝失活前后其晶形及外观未发生改变,堆积密度由失活前的 0.65 g/mL增至 0.69 g/mL,这是降解物和有机溶剂堆积在活性氧化铝表面,使其堆密度略有提高。失活前后活性氧化铝对CO2吸收量由386.7 μmol/g降至358.9 μmol/g,说明失活后的氧化铝表面碱量有所降低,但降低的幅度不大。由此可见,活性氧化铝碱量流失并不是其失活的主要原因,比表面积的减少和内部孔道坍塌所造成的孔容和孔径的降低才是再生能力失活的主要因素。因此,为了对失活氧化铝进行再生利用,必须重新构造氧化铝的内部孔结构,增加比表面积,同时适量补充表面碱量。

表1 失活前后氧化铝球催化剂的性能参数

2.2再生条形氧化铝的表面物理化学性能及催化活性

按1.2节所述方法对失活氧化铝再生后得到条形活性氧化铝,其各项性能指标结果见表2。由表2可知,再生条形氧化铝的各项性能指标均优于活性氧化铝,其中,比表面积、孔容、平均孔径、吸水率、压碎强度、碱量分别增加 23.1%、24.3%、22.3%、43.4%、3.3%、1.4%。这说明通过添加田菁粉和炭黑挤压成形,再经过高温焙烧,不但可以重新构造更优良的内部孔结构,而且所形成的条形材料比球形材料具有更好的压碎强度。

表2 活性氧化铝与再生条形氧化铝的性能参数比较

图3是再生后的条形活性氧化铝的催化活性[其中,有效蒽醌增量为EAQ增量和四氢2-乙基蒽醌(H4EAQ)增量之和,EAQ增量和H4EAQ增量为蒽醌工作液经催化剂再生前后EAQ和H4EAQ浓度的变化]。由图3可知,工作液中有效蒽醌的增量随催化反应时间的增加而增加。相比较而言,再生条形氧化铝的催化活性比失活前的活性氧化铝更好。

图3 活性氧化铝和再生条形氧化铝的催化活性

2.3再生条形氧化铝的孔道结构稳定性

为了考察再生条形氧化铝的使用寿命,实验测定了不同间隔时间时再生条形氧化铝的比表面积和孔道结构参数。作为比较,活性氧化铝球的孔道参数也同时测定,结果见表3(其中α-Al2O3为活性氧化铝球,γ-Al2O3为再生条形氧化铝)。由表3可以看出,随着反应时间的延长,2种催化剂的比表面积、孔容和平均孔径都在逐步降低,这是由于蒽醌降解物及有机溶剂在氧化铝表面或孔道内吸附所致。活性氧化铝球的比表面积和孔道数据下降尤为明显,60 d后其比表面积由225.3 m2/g降至118.4 m2/g,孔容由0.498 3 cm3/g减至0.296 5 cm3/g,平均孔径从9.18 nm降至7.65 nm,已接近失活氧化铝的孔道数据,这与工厂使用活性氧化铝的寿命(一般为60 d)一致。而浸泡60 d后,再生条形氧化铝的比表面积和孔道数据虽也有所下降,但其比表面积、孔容、平均孔径仅分别下降13.4%、16.3%和7.2%,远小于活性氧化铝的下降幅度,表现出更高的稳定性,使用周期更长。这是再生条形氧化铝的催化活性比活性氧化铝球的催化活性高的主要原因。

表3 活性氧化铝球和再生条形氧化铝的比表面积和孔道参数

2.4再生条形氧化铝的压碎强度

压碎强度是关系到生产操作和产品质量的重要参数,随着浸泡时间的延长,活性氧化铝的压碎强度会逐渐下降。图4为受工作液不同浸泡时间时再生条形氧化铝和活性氧化铝的压碎强度变化。由图4可知,再生条形氧化铝压碎强度的下降速率比活性氧化铝的压碎强度下降得慢,说明再生条形氧化铝内部孔道更为坚固,不易坍塌。而且实验时还观察到活性氧化铝浸泡60 d后不但压碎强度显著降低,由初始的155.3 N降至63.9 N,下降率达58.9%,而且掉粉严重,反应器底部有较多沉淀,表明此时该催化剂已基本失活。而再生条形氧化铝浸泡60 d后,其压碎强度由初始的160.4 N降至113.4 N,下降率仅为29.3%,且掉粉率不高,反应器底部只有较少沉淀。这说明再生条形氧化铝只有较少孔道坍塌,从而能长时间保持较高压碎强度,具有更长的使用寿命。这可能是氧化铝粉和炭黑在田菁粉胶液中捏合和挤压成型后形成固形物分散均匀的条状体,再经高温焙烧使炭黑形成二氧化碳气体挥发后,形成的孔道大小均一,孔壁致密,因而压碎强度高。

图4 样品孔径与浸泡时间的关系

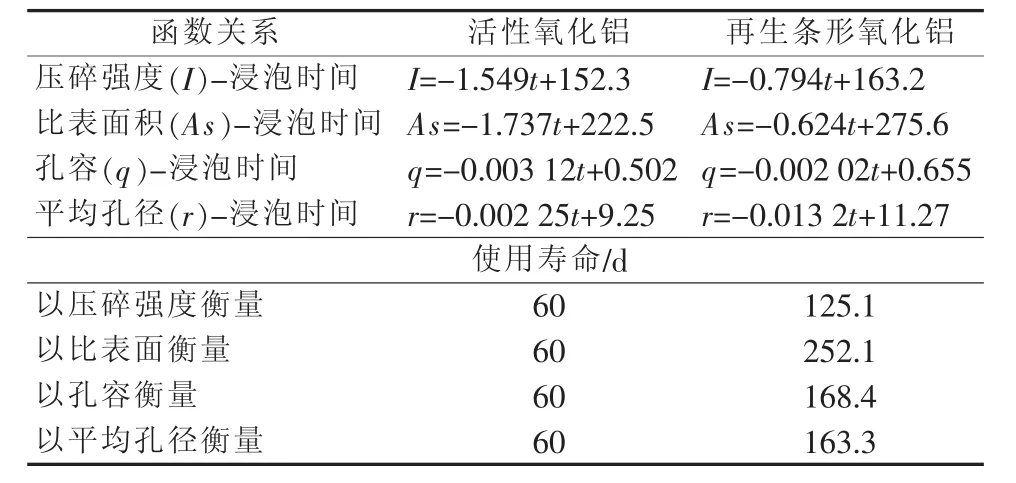

由图4还可以看出,压碎强度(I)与浸泡时间(t)具有线性关系,二者关系:

对于活性氧化铝:I1=-1.549 t+152.3

对于再生条形氧化铝:I2=-0.794 t+163.2

实际生产中,活性氧化铝的失活时间一般为60 d,此时压碎强度I1=63.9 N。对于再生条形氧化铝,当I2=63.9 N时,浸泡时间为125.1 d。也就是说,从压碎强度这一因素来判断催化剂失活与否的话,再生条形氧化铝的使用寿命比活性氧化铝长约1倍。

图4b~4d分别为活性氧化铝球和再生条形氧化铝的比表面积、孔容、平均孔径与浸泡时间的关系。由图4b~4d可知,三者与浸泡时间均有良好的线性关系。采取与上述压碎强度与浸泡时间关系相同的处理方法,数据汇总后得到表4。由表4可以看出,无论是从压碎强度,还是从比表面积、孔容或平均孔径等参数变化值来衡量,再生条形氧化铝的使用寿命均比活性氧化铝至少要长1倍以上。在广西柳州化学工业集团有限公司的过氧化氢生产车间应用结果表明,再生活性氧化铝的使用寿命为150 d,与理论计算结果基本吻合。

表4 活性氧化铝球和再生条形氧化铝的理化参数与浸泡时间的相关性

3 结论

采用稀硝酸浸取-捏合成型-高温焙烧-碱液浸渍工艺,对蒽醌法生产过氧化氢工艺中的失活氧化铝催化剂进行了再生,制备了再生条形氧化铝催化剂,并比较了该再生催化剂与失活前的活性氧化铝催化剂的理化性能和抗压力学性能。

1)再生条形氧化铝催化剂具有优良的理化性能,各项理化指标都超过了原活性氧化铝催化剂,其中压碎强度、比表面积、孔容、平均孔径、吸水率和碱量分别比原活性氧化铝提升23.1%、24.3%、22.3%、3.3%、43.4%和1.4%。工作液浸泡60 d后再生条形氧化铝压碎强度、比表面积、孔容、平均孔径分别比原活性氧化铝仅下降29.3%、13.4%、16.3%和7.2%,而且掉粉少。相比之下,活性氧化铝催化剂的各项对应参数则分别下降了58.9%、47.7%、40.5%,16.7%,掉粉严重。

2)2种催化剂的压碎强度、比表面积、孔容、平均孔径等理化指标与工作液浸泡时间呈现良好的线性关系,当活性氧化铝球的失活时间以60 d计时,再生条形氧化铝的使用寿命比活性氧化铝球至少提高1倍以上。

[1]唐国旗,张春富,孙长山,等.活性氧化铝载体的研究进展[J].化工进展,2011,30(8):1756-1765.

[2]姚冬龄.蒽醌法生产过氧化氢工艺中活性氧化铝的应用[J].无机盐工业,2001,33(5):16-18.

[3]徐志兵,孔学军,赵安祥.废催化剂回收三氧化二铝的初步研究[J].安庆师范学院学报:自然科学版,2004,10(1):57-58.

[4]李加加,李玉停,龙志华,等.失活氧化铝微球的高资源化利用技术的研究[J].河北化工,2010(7):11-13.

[5]金勇,宜启波,于传峨,等.双氧水生产中废氧化铝的再生利用研究[J].中国资源综合利用,2000(4):12-13.

[6]郑韵虹,阮玉忠,于岩,等.硝酸浸渍法再生废活性氧化铝的微观结构研究[J].硅酸盐通报,2007,26(4):821-825.

[7]皮国民.比表面积对活性氧化铝蒽醌再生能力的影响[J].湖南有色金属,2011,27(6):24-25,64.

[8]王玉玲.大孔容活性氧化铝的生产[J].无机盐工业,2012,44(4):25-27.

[9]商连弟,王惠惠.活性氧化铝的生产及其改性[J].无机盐工业,2012,44(1):1-6.

联系方式:rheng@sina.com

Regeneration and physical-chemical properties of inactivated alumina in production of hydrogen peroxide

Guo Zitian1,Ruan Heng1,Wang Fuli1,Huang Shiyong1,Huang Mei2,Huang Qingze1,Wang Qiuping2

(1.Guangxi Research Institute of Chemical Industry,Nanning 530001,China;2.Guangxi Xinjing Technology Co.,Ltd.)

The catalyst of spherical activated alumina which applied in hydrogen peroxide production with anthraquinone method will lose its catalytic activity after used for a period of time,so it has to be regularly replaced.The regenerated bar-like alumina catalyst was prepared with inactivated alumina.Results showed that the regenerated bar-like alumina had more superior performance compared to the spherical activated alumina,the specific surface area,pore volume,average pore size,and compressive strength increased by 23.1%,24.3%,22.3%,and 3.3%,respectively.After soaking in working liquid for 60 d,these four physical-chemical properties only decreased by 29.3%,13.4%,16.3%,and 7.2%for regenerated bar-like alumina,while the spherical activated alumina fell 47.7%,40.5%,16.7%,and 59.8%,respectively.As a result,the service life of regenerated bar-like alumina increased by 1 time than that of original activated alumina.

anthraquinone method;hydrogen peroxide;activated alumina;catalyst;regeneration

TQ133.1

A

1006-4990(2016)05-0066-05

广西科学研究与技术开发计划项目(桂科攻12118008-7;桂科转14125002-25)。

2015-12-31

郭子添(1985—),男,硕士,工程师,主要研究方向为化工过程强化及节能技术。

阮恒