600 MW机组超净排放技术工程实践及系统优化

杨群发,张桂平,侯剑雄,陈泽华,毛奕升

(广东珠海金湾发电有限公司,广东 珠海 519050)

600 MW机组超净排放技术工程实践及系统优化

杨群发,张桂平,侯剑雄,陈泽华,毛奕升

(广东珠海金湾发电有限公司,广东 珠海 519050)

为实现600 MW燃煤机组烟气污染物超净排放,某电厂在原有环保设备基础上完成了综合升级改造,内容包括省煤器分级、脱硝催化剂加层、湿法脱硫系统扩容、降低烟气换热器漏风率和新增湿式电除尘器等。针对改造后环保系统运行中存在的问题,研究解决并深度开发,解决了NOx排放质量浓度动态瞬时值超标问题,使其在各种恶劣工况下瞬时值均能小于50 mg/m3,并解决了湿式电除尘器低负荷时水平衡失衡问题,以及完成了脱硝供氨回路冗余改造。实践证明,该电厂的超净排放改造技术路线和系统优化措施均是有效可行的。

超净排放;湿法脱硫;烟气脱硝;湿式电除尘;工程实践;系统优化

近年来国家对燃煤电厂烟气排放要求日趋严格,尤其是2011年实施的GB 13223—2011《火电厂大气污染物排放标准》[1],对SO2、NOx及烟尘的排放质量浓度(下文中污染排放物的质量浓度简称“浓度”,均为标准状态下,干基,φ(O2)=6%)限值要求更高,广东某电厂原有的环保设备处理能力远远达不到这个要求,为此必须进行环保设备升级改造。该电厂在满足国家标准的基础上进一步提高要求,环保设备改造按照超净排放标准进行。本文介绍了该电厂环保设备升级改造的技术路线选择和工程实践过程,并对改造后运行中存在的问题加以研究,提出相应的解决措施。最终使烟气污染物排放浓度在全调度工况下其瞬时值均能达到超低排放要求。

1 超净排放改造技术路线

某电厂3、4号2×600 MW超临界机组于2007年投产,锅炉为超临界参数、变压运行、单炉膛、一次中间再热、四角切圆燃烧、平衡通风、固态排渣、全钢悬吊结构Π型螺旋管圈直流锅炉,炉后配置2台直径13.492 m三分仓容克式空气预热器。锅炉主要参数见表1。

表1锅炉主要设计参数

参数最大连续蒸发量额定工况蒸发量过热蒸汽流量/(t·h-1)19131785过热蒸汽出口压力/MPa25.425.24过热蒸汽出口温度/℃571571再热蒸汽流量/(t·h-1)1583.91484再热蒸汽进口压力/MPa4.394.11再热蒸汽进口温度/℃312306再热蒸汽出口压力/MPa4.203.93再热蒸汽出口温度/℃569569给水温度/℃282278

锅炉设计煤种为神府东胜煤,校核煤种为晋北烟煤,具体参数见表2。

表2锅炉设计煤种参数表

方法参数设计煤种(神府东胜煤)校核煤种(晋北烟煤)工业分析全水分质量分数/%14.5010.45空气干燥基水分质量分数/%8.002.85收到基灰分质量分数/%8.0025.09干燥无灰基挥发分质量分数/%35.0028.00元素分析收到基碳质量分数/%62.8353.41收到基氢质量分数/%3.623.06收到基氧质量分数/%9.946.64收到基氮质量分数/%0.700.72收到基硫质量分数/%0.410.63收到基低位发热量/(MJ·kg-1)22.76020.348

环保系统升级改造前,该电厂已使用低NOx燃烧器、双室四电场BE型干式电除尘器(electrostatic precipitator,ESP)、石灰石-石膏湿法脱硫(wet flue gas desulphurization,WFGD)系统(含烟气旁路),并于2012年新增了选择性催化还原法(selective catalytic reduction,SCR)脱硝系统。改造前烟气污染物的处理流程为:低NOx燃烧器→省煤器→SCR反应器→ESP→WFGD→烟气换热器(gas-gas heater,GGH)。在原有设备的基础上,改造方案充分考虑锅炉的燃烧情况和烟气参数,综合考虑烟气各种污染物的协同处理能力,制定的改造内容包括省煤器分级,SCR反应器催化剂加层,ESP加固,引风机、增压风机合并,脱硫烟气旁路挡板取消,WFGD扩容,降低GGH漏风率和新增湿式电除尘器(wet electrostatic precipitator,WESP)等项目,改造后的工艺流程为:低NOx燃烧器→高温省煤器→SCR反应器→低温省煤器→ESP→WFGD→WESP→GGH。

2 工程实践

2.1脱硝新增1层催化剂及省煤器分级

烟气SCR脱硝工艺催化剂层数按“2+1”模式布置,初装2层,预留1层,原设计入口NOx浓度为350 mg/m3,长期脱硝效率不小于80%。为提高脱硝效率,在原第1层催化剂上增加1层B型催化剂,总共192.7 m3,该方案设计脱硝系统入口NOx浓度为350 mg/m3,脱硝效率不小于87%,出口NOx浓度小于50 mg/m3。

SCR催化剂的工作温度范围为310~420 ℃。改造前该电厂锅炉排烟温度偏低,当负荷小于450 MW时,省煤器出口烟气温度已低于310 ℃,脱硝喷氨运行被迫退出。为解决此问题,对省煤器进行分级改造,切割省煤器下部换热管,换热面积减少 5 500 m2,利用SCR反应器预留层增加2组分级省煤器,面积为6 800 m2,该方案可保证250 MW至600 MW负荷时SCR反应器入口烟气温度对应为310 ℃至400 ℃,实现250 MW以上时能投入SCR反应器喷氨运行,提高脱硝系统投运率。

2.2FGD系统扩容

FGD系统采用石灰石-石膏湿法工艺,1炉1塔,原设计在燃用设计煤种(含硫量(质量分数,下同)0.63%,FGD入口SO2浓度1 354 mg/m3)或校核煤种(含硫量0.80%,FGD入口SO2浓度1 805 mg/m3)时脱硫效率为90%。参考电厂近年燃煤数据,增容改造按照含硫量1.0%、FGD入口SO2浓度2 200 mg/m3、出口SO2浓度小于35 mg/m3设计,脱硫效率为97.7%。

改造内容主要包括:加高吸收塔,浆池区高度增加9 m,第3层喷淋层与除雾器之间高度增加4.6 m,浆池容积由1 471 m3增加到2 942 m3,浆液循环停留时间为3.84 min;保留喷淋量为 6 500 m3/h的第1、2喷淋层,第3层喷淋量增加到11 000 m3/h,并新增2层喷淋量为 11 000 m3/h的喷淋层,改造后总喷淋量达到46 000 m3/h,液气体积比为22.12 L/m3;在原2层屋脊除雾器的基础上增加1层管式除雾器;取消烟气旁路;增加事故喷淋系统;对附属的脱水、制浆等系统进行增容。

2.3新增WESP

原ESP改造空间有限,该电厂新增WESP来降低烟囱出口烟尘。WESP具有以下突出优点:去除SCR催化过程中所产生的大部分SO3;出口烟尘浓度更低,可达10 mg/m3以下,有效防止GGH堵塞的同时,更适应未来的环保政策;能部分去除汞等重金属,适应环保政策对重金属的处理要求。同时长远来看,其成本最低。

为实现烟尘的超低排放及防止GGH堵塞,在WFGD出口和GGH入口之间的净烟道增加1台双室1电场WESP。采用卧式布置,阳极板高度10 m,宽度4.19 m,收尘面积9 386 m2,极间距0.3 m,电除尘截面积168 m2,设计风速3.67 m/s,极板水膜用水量133.1 t/h,补水及外排水量40 t/h。配置4台55 kV/2 000 mA整流变压器,设计烟尘(含石膏)、PM2.5和雾滴去除率不小于70%,SO3去除率不小于20%,出口烟尘浓度不大于10 mg/m3,对重金属和气溶胶等有一定的处理效果[2-5]。

此外,该电厂还对空气预热器受热面进行改造,对原ESP进行加固,以及引风机和增压风机合并等多项改造。

3 系统优化

3.1NOx排放浓度动态超标问题的解决

3.1.1NOx动态超标原因分析

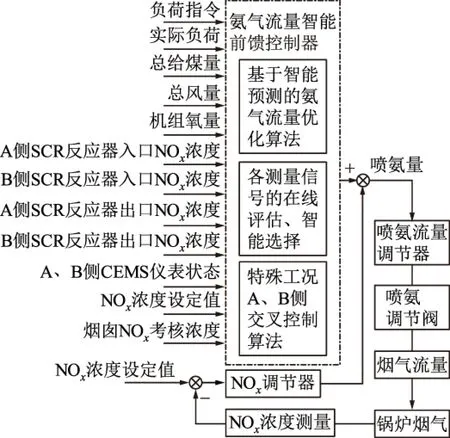

实际运行中锅炉产生的NOx变化幅度大、速度快,因此对NOx的控制是超净排放自动控制中难度最大的一个环节。脱硝喷氨控制基于固定出口NOx浓度,NOx的设定则依据入口NOx浓度按效率计算所得,脱硝效率的控制主要考虑催化剂的性能,尽量减少氨逃逸。整个控制回路为NOx控制回路和喷氨流量控制回路组成的带前馈的串级控制。这种控制方式的优点是可以做到按需脱除NOx,改善过程的动态特性,提高系统控制质量。喷氨控制原理如图1所示。

实际运行中烟囱出口NOx排放浓度的小时平均值能控制在50 mg/m3以内,但动态过程中经常存在瞬时值超过50 mg/m3的“尖波”,达不到超净排放的要求。经分析,主要有以下原因:

a)在机组较大幅度(100 MW)增减负荷的过程中,由于燃烧工况的变化,会增加NOx的生成,入口NOx浓度的升高通常为稳定工况的2至3倍,在此过程中原有的控制回路不能提前预判NOx变化,使得喷氨滞后,导致出口NOx浓度瞬时值飙升至50 mg/m3,甚至100 mg/m3以上。

b)从喷氨到发生还原反应再到测量端显示喷氨后的实时值,时间有2 min;NOx从SCR反应器出口到烟囱排放的时间有1 min。控制回路中加入了以烟气流量乘以入口NOx含量进而计算出所需氨气量的理论值作为前馈控制,但由于存在上述过程,使得该前馈至少有2 min的滞后,使得该前馈做不到预判,不能有效应对入口NOx大幅度的变化。

c)CEMS分析仪表每隔4 h进行1次10 min的吹扫校准。在10 min内,需对CEMS分析仪表端的测量值做定值处理,期间如果发生较大的NOx变化,则会导致烟囱出口NOx浓度超标,并且在CEMS测量恢复后,导致比例微分积分(proportion integral derivative,PID)调节的波动。

3.1.2解决措施

3.1.2.1喷氨控制逻辑改进

在NOx的脱除端,针对SCR脱硝喷氨控制系统的大滞后特性,对原有脱硝喷氨控制回路进行优化改进,图2为改进后的喷氨控制逻辑。

图2 改进后喷氨控制框图

a)通过对机组负荷、总风量、总给煤量、SCR反应器入口NOx浓度变化等众多因素的分析做出趋势预测,提前喷入后续变化的氨气量。

b)对SCR反应器入口、出口NOx浓度和CEMS仪表状态等参数进行比较、评估,为趋势预测的判断做出有效的辅助判断。

c)根据CEMS仪表的状态,采用A、B侧浓度差值替代的方式,消除仪表校准过程中控制的不可判断性。

d)保留原有的前馈—反馈串级控制,有效地进行偏差调节。

3.1.2.2减少锅炉NOx的生成

煤在燃烧过程中,燃烧温度、过量空气系数、燃煤性质等都影响NOx的生成。因而通过燃烧调整试验,对燃尽风风门、炉膛与二次风箱差压、燃烧器摆角函数进行优化,修正氧量系数,减少NOx的生成;为确保锅炉稳定燃烧,在加负荷过程中风量先于煤量动作,减负荷过程中煤量先于风量动作,该动态过程会增加NOx的生成量,因此需在变负荷过程中加快风量和煤量的动态响应过程,以减少NOx的波动。

3.1.3优化后效果

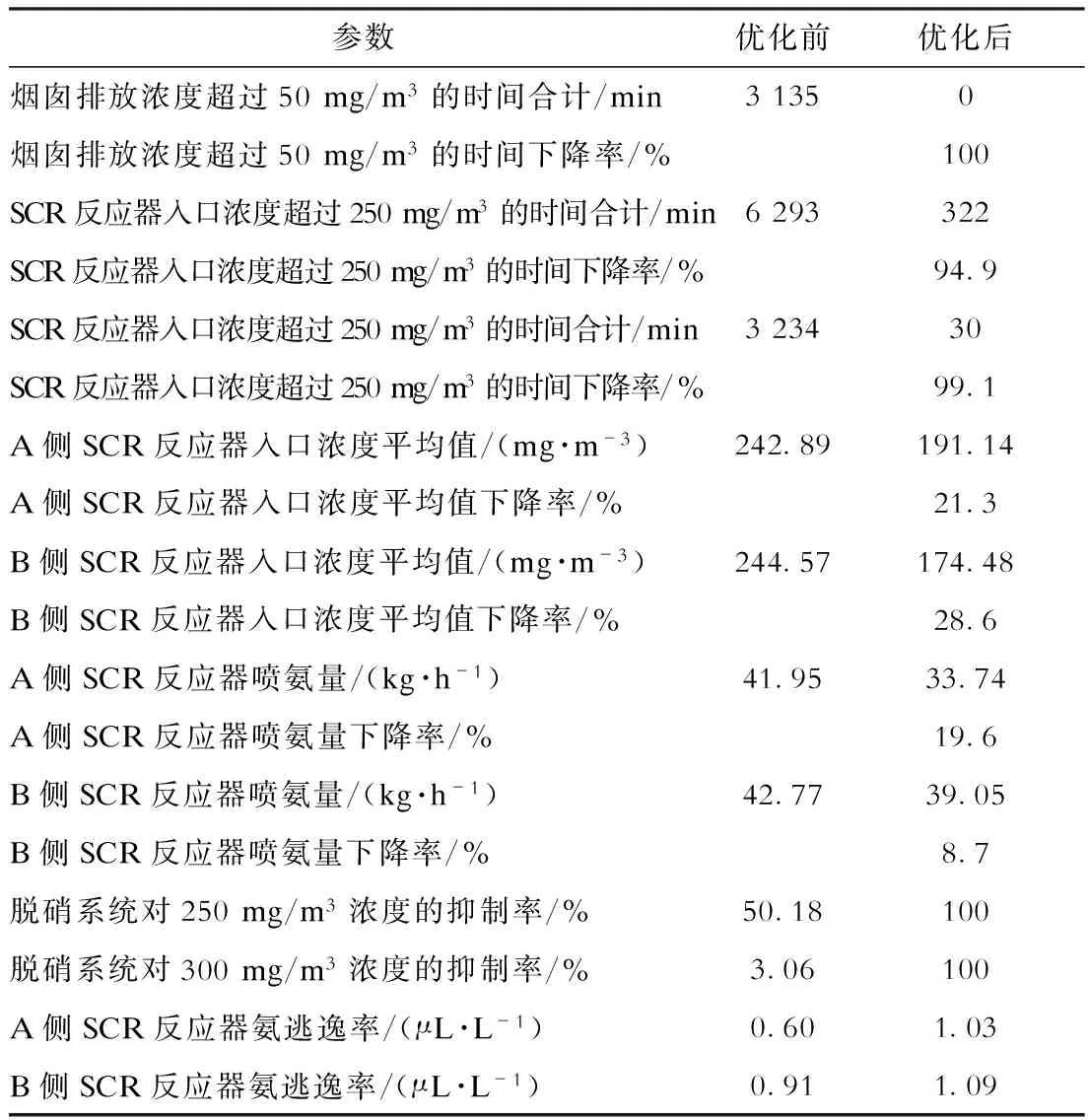

控制逻辑优化后,通过计算机采集3号机组逻辑优化前10天以及逻辑优化后10天的NOx排放浓度平均值数据,采样时间间隔为1 min,具体数据见表3。

表3 喷氨控制逻辑优化前后3号机组NOx排放数据对比

从表3数据可看出,经过优化调整后,烟囱NOx排放超过50 mg/m3的时间降至0,下降率达100%,完全实现了动态过程也能达到“超净排放”的高标准水平。SCR反应器入口NOx平均浓度分别降低了21.3%和28.6%,入口NOx浓度超过250 mg/m3的时间得到有效控制,下降率达94.9%,极大缓解了NOx排放压力。喷氨量分别降低19.6%和8.7%,有效减少喷氨量。氨逃逸率虽有所上升,但小于3.0 μL/L的限值。

3.2提高供氨可靠性改造

为防止供氨设备因故障停运而中断喷氨,在原有设备基础上进行冗余改造,以增加连续供氨的可靠性。

a)原SCR反应器氨气/空气混合器前的喷氨设备只有1套,没有冗余;现增加1套备用设备,该套设备包括供氨流量计、气动关断阀、气动调节阀等,2套设备互为备用。

b)氨区气氨缓冲罐前供氨母管的稳压调节阀原只有1个;现增设1个,与原调节阀并联,互为备用。

c)氨区供SCR反应器的气氨缓冲罐原只有1个,现增设1个备用缓冲罐。

d)氨区液氨储罐顶部引出的气氨母管上增加1个气动调节阀并能实现远方控制,当液氨蒸发槽发生故障时可远方开启该阀向SCR反应器供氨。

3.3FGD系统优化

3.3.1FGD系统运行关键问题

脱硫效率的影响因素较多,包括浆液pH值、钙硫物质的量比、液气体积比以及石灰石和烟气参数等,如果运行参数控制不当,会增加系统的能耗,影响石膏的品质并且浪费石灰石[6],其中pH值的控制显得尤为重要。同时,浆液循环泵台数和功率增大后,能耗增加,其合理的运行方式对FGD系统的节能影响很大。

在扩容改造前,该电厂多次对GGH的漏风率进行测试,机组大小修后漏风率为1.0%,运行1个小修周期后漏风率往往增大到2.5%。扩容改造后,按照超净排放标准中烟囱出口SO2浓度小于35 mg/m3的要求计算,即使GGH漏风率能控制在修后1.0%并且不再恶化,吸收塔脱硫效率也必须达到99.05%才能实现。这给吸收塔带来极大的运行压力,并且增加过多的石灰石消耗。

3.3.2优化措施

3.3.2.1pH值控制

3.3.2.2浆液循环泵节能运行

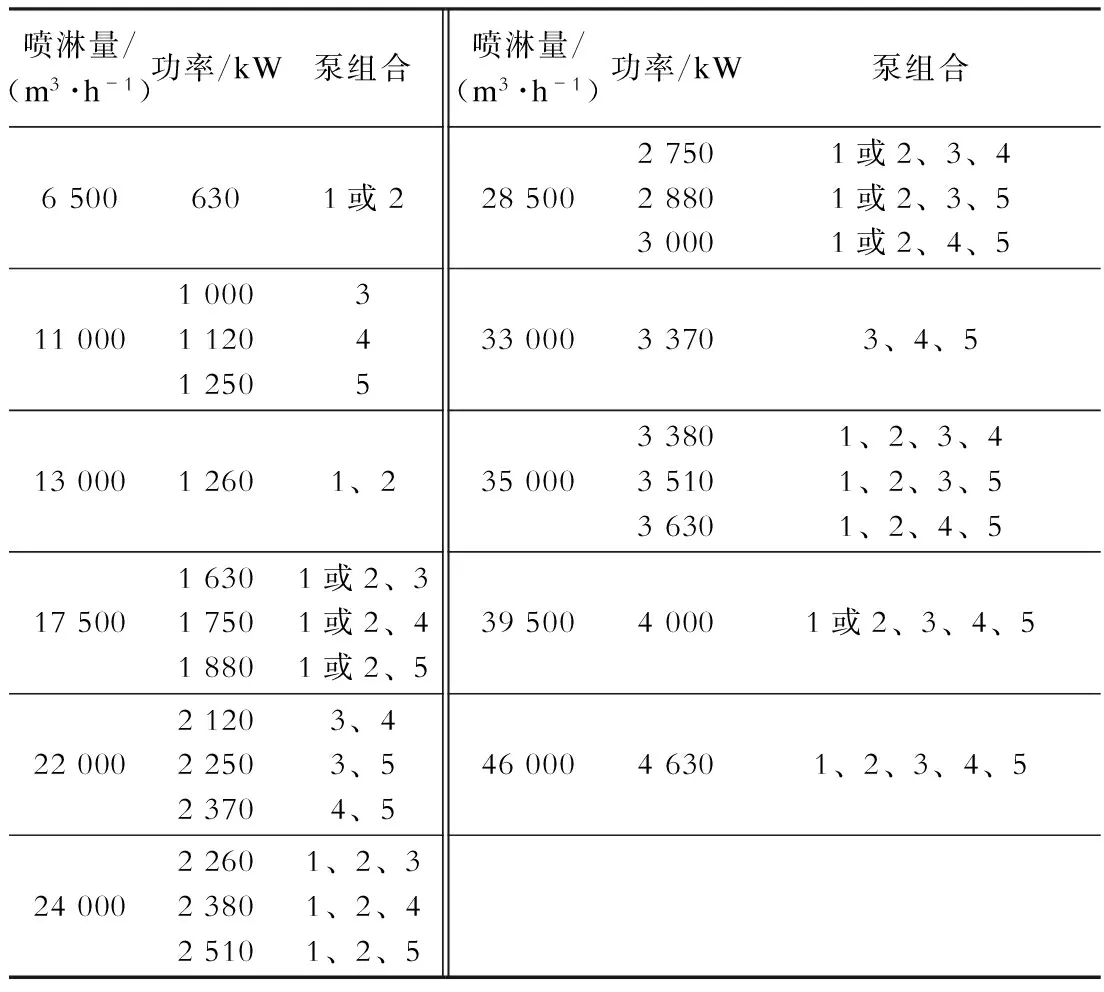

FGD系统运行时,可根据机组负荷和FGD入口硫分的高低来调整浆液循环泵的运行台数和功率以实现节能[6]。该电厂改造后各台浆液循环泵管道标高不一,喷淋量不一致,功率各不相同。1、2号泵的功率为630 kW,3、4、5号泵的功率分别为1 000 kW、1 120 kW、1 250 kW。当吸收塔喷淋量满足脱硫效率及脱硫排放阈值时,优先选用总功率较小的组合泵运行,喷淋量和功率对比见表4。

3.3.2.3减少GGH漏风率

该电厂GGH原密封系统只有径向密封(控制约80%的漏风量),改造时增加轴向密封,风量是径向密封的1/3,约5.4 m3/s,出风口布置在GGH转子从原烟气侧转向净烟气侧的底部扇形板上,流动方向从下往上,与烟气流动方向一致,运行时密封风吹扫、置换GGH换热元件波纹板中的原烟气,然后转向净烟气侧,以降低换热元件的携带漏风,该技术能够控制GGH约10%的漏风量,改造后GGH漏风率在0.5%以下。

表4不同浆液循环泵组合时喷淋量和功率对比

喷淋量/(m3·h-1)功率/kW泵组合喷淋量/(m3·h-1)功率/kW泵组合65006301或2285002750288030001或2、3、41或2、3、51或2、4、5110001000112012503453300033703、4、51300012601、2350003380351036301、2、3、41、2、3、51、2、4、5175001630175018801或2、31或2、41或2、53950040001或2、3、4、5220002120225023703、43、54、54600046301、2、3、4、5240002260238025101、2、31、2、41、2、5

3.4WESP水平衡问题的解决

3.4.1水平衡失衡原因分析

WESP投运后,废水产生量为20 t/h,废水经过水处理系统加药絮凝、沉淀后,溢流水颗粒度低,用来冲洗吸收塔第1、2层除雾器;底流水颗粒度高,打入脱硫石膏浆液缓冲箱。当机组负荷400 MW时,FGD系统的耗水量减少,不足以消耗WESP的废水,导致整个FGD、WESP系统水平衡失衡,这些废水不经处理不能外排,这严重影响环保系统运行。

经分析,其原因为:WESP只有C类配管中的1—5号管是连续运行并使用循环水,而6、7号管和A、B类喷嘴虽然不是连续运行,但其使用的是外部工艺水,喷淋时WESP系统补充大量外来水,从而产生大量废水要外排;WESP水系统运行与负荷无关,废水产生量恒定为20 t/h。

3.4.2解决措施及效果

a)增加WESP的C类配管中6号管的水源,使其既可采用工艺水,也可采用自身循环水。修改运行方式:当脱硫耗水量正常时采用工艺水,当机组负荷小于400 MW,脱硫耗水量降低时,采用循环水(前提是循环水固体悬浮物质量浓度小于1 000 mg/L),此措施将WESP的废水量降至10 t/h以下。

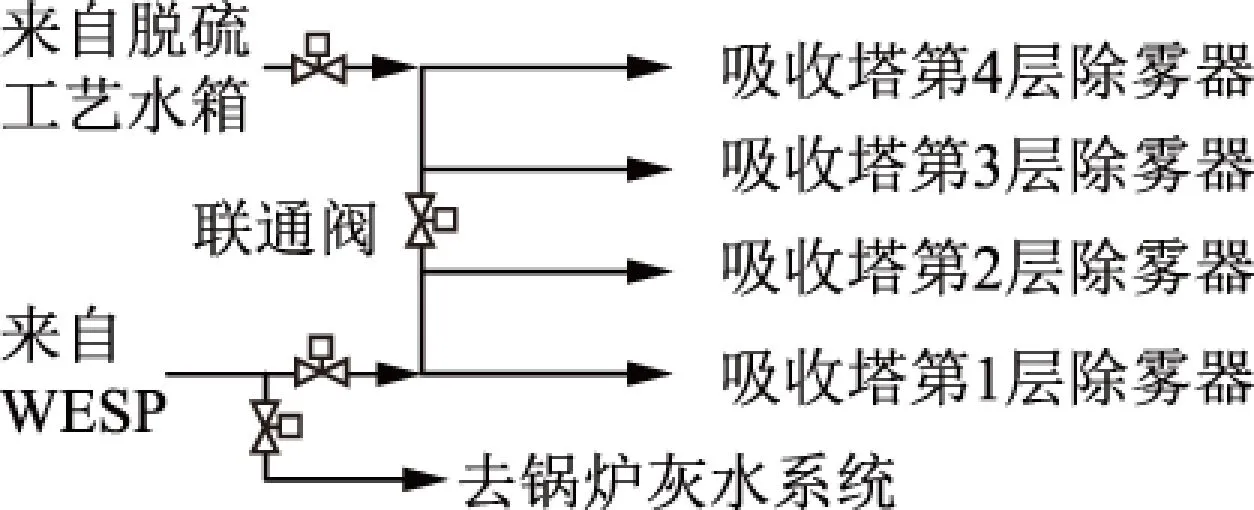

b)将吸收塔除雾器冲洗水管道材质全部改为316L,在第1、2层和第3、4层之间增加一个联通阀,修改除雾器冲洗逻辑,实现4层除雾器的冲洗都可使用WESP废水。

c)从WESP水处理系统增加1路管道去锅炉灰渣水处理系统,作为废水排放点,并在灰渣水系统中循环使用。

以上措施彻底解决了WESP低负荷时的水平衡问题,改造后的废水流程如图3所示。

图3 WESP废水改造后流程图

4 改造及系统优化后的运行效果

4.1脱硝系统

分别在260 MW、300 MW、450 MW和600 MW共4个工况下进行性能测试,测得脱硝效率为88.0%~90.1%,NOx排放浓度34~38 mg/m3,氨逃逸率1.38~2.10 μL/L。600 MW工况下,SO2/SO3转化率0.61%,氨耗量179 kg/h,SCR系统阻力657 Pa,催化剂阻力265 Pa,均达到设计值。

4.2FGD系统

FGD系统扩容改造后性能测试测得脱硫效率98.8%,SO2排放浓度10~30 mg/m3,除雾器出口液滴质量浓度24.14 mg/m3,烟尘浓度3.28 mg/m3,GGH漏风率0.37%,总脱硫效率98.43%。

4.3WESP

WESP性能试验结果见表5。

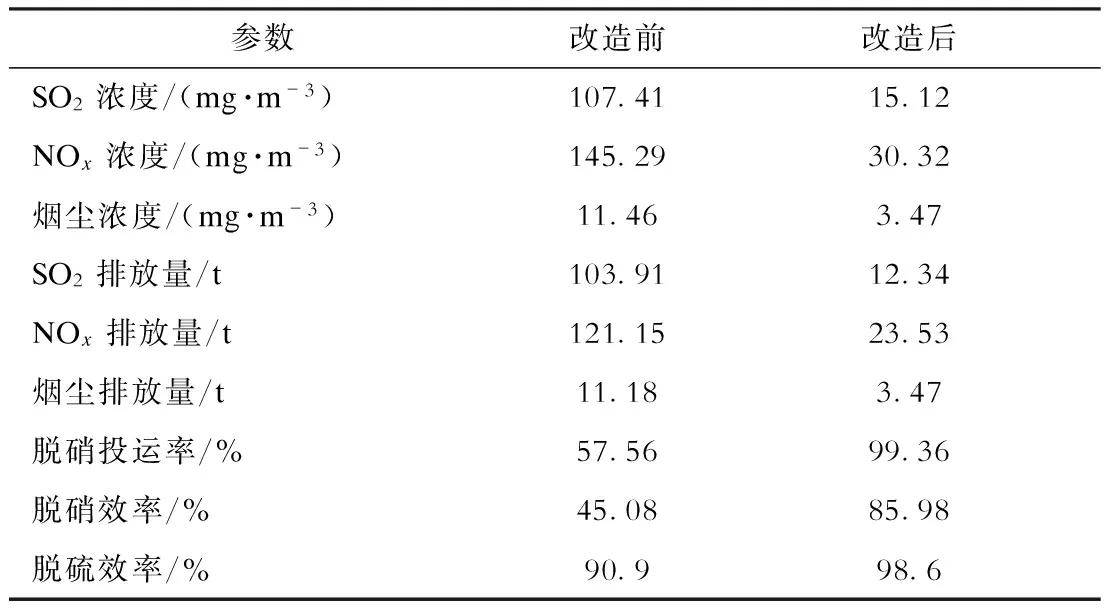

4.4综合排放结果

采集改造前(2014年1—6月)和改造后(2015年1—6月)烟囱出口SO2、NOx和烟尘3种污染物排放浓度平均值进行对比,数据见表6。

表5WESP性能试验结果

参数保证值试验结果烟尘去除率(含石膏)/%7082.5出口烟尘浓度/(mg·m-3)53.43PM2.5去除率/%7080.4PM10去除率/%7074.2雾滴去除率/%7086.46SO3去除率/%6062.2汞去除率/%58.1出口烟气汞浓度/(μg·m-3)1.06本体阻力/Pa20079

表6扩容改造前后污染物处理情况对比

参数改造前改造后SO2浓度/(mg·m-3)107.4115.12NOx浓度/(mg·m-3)145.2930.32烟尘浓度/(mg·m-3)11.463.47SO2排放量/t103.9112.34NOx排放量/t121.1523.53烟尘排放量/t11.183.47脱硝投运率/%57.5699.36脱硝效率/%45.0885.98脱硫效率/%90.998.6

从表6可看出,改造后,设备的投运率和投运效率均大大提高,污染物的排放浓度和排放量明显减小,其中SO2、NOx和烟尘平均每月排放量较改造前减少了88%、80%和69%。烟囱出口烟尘排放浓度小于5 mg/m3,SO2排放浓度小于35 mg/m3、NOx排放浓度小于50 mg/m3。

5 结束语

某电厂超低排放技术路线(低NOx燃烧器、高温省煤器、SCR反应器、低温省煤器、ESP、WFGD、WESP、GGH)实施后,环保系统运行效果良好,烟气污染物排放达到重点地区燃气轮机组排放水平,实践证明此技术路线是可行的。针对环保系统运行问题采取相应的解决措施,对系统进行优化,解决了NOx排放浓度动态超标问题,使小时平均值和瞬时值均能满足超低排放要求;解决了WESP

低负荷时水平衡失衡的问题;同时完成了对氨区和SCR反应器供氨管路的冗余改造。通过完成各项技术改造,保证了环保系统长期稳定运行。

[1]GB13223—2011,火电厂大气污染物排放标准[S].

[2]赵鹏,陈勇,蹇浪.湿式静电除尘器在火电厂中的应用探讨[J]. 能源与环境,2013(6):95-96.

ZHAOPeng,CHENYong,JIANLang.TheApplicationDiscussionofWESPinThermalPowerPlant[J].EnergyandEnvironment,2013(6):95-96.

[3]时超林,潘卫国,郭瑞堂,等.火电厂湿式静电除尘器的发展现状综述[J]. 电力与能源,2013,34(5):493-496,499.

SHIChaolin,PANWeiguo,GUORuitang,etal.DevelopmentSituationoftheWESPinThermalPowerPlant[J].ElectricPowerandEnergy,2013,34(5):493-496,499.

[4]赵琴霞,陈招妹,周超炯,等.湿式电除尘技术及其在电厂的应用前景探讨[J]. 电力科技与环保,2012,8(4):14-26.

ZHAOQinxia,CHENZhaomei,ZHOUChaojiong,etal.DiscussiononWetESPTechnologyandItsApplicationProspectinCoal-firedPowerPlants[J].PowerTechnologyandEnvironmentalProtection,2012,8(4):14-26.

[5]刘鹤忠,陶秋根.湿式电除尘器在工程中的应用[J]. 发电设计,2012(3):43-47.

LIUHezhong,TAOQiugen.ExplorationApplicationofWetElectricDustCatchertoEngineering[J].PowerGenerationDesign,2012(3):43-47.

[6]王树东,胡三高,刘玲,等.600MW机组脱硫系统中循环浆液泵的运行优化与改造研究[J]. 中国电力,2010,43(11):46-49.

WANGShudong,HUSangao,LIULing,etal.OperationOptimizationandRetrofitStudyofCirculatingSlurryPumpinFGDSystemof600MWUnit[J].ElectricPower,2010,43(11):46-49.

[7]周至祥,段建中,薛建明.火电厂湿法烟气脱硫技术手册[M]. 北京:中国电力出版社,2007.

[8]蒋文举,赵君科,尹华强,等.烟气脱硫脱硝技术手册[M]. 北京:化学工业出版社,2006.

(编辑霍鹏)

Engineering Practice of Ultra-clean Emission Technology for 600 MW Unit and System Optimization

YANG Qunfa, ZHANG Guiping, HOU Jianxiong, CHEN Zehua, MAO Yisheng

(Guangdong Zhuhai Jinwan Power Co., Ltd., Zhuhai, Guangdong 519050, China)

In order to realize ultra-clean emission of flue gas pollutant in 600 MW coal-fired unit, comprehensive upgrading and reconstruction is finished on the basis of original environment protection equipments in one power plant, which includes economizer classification, additive layer for catalyst, expansion of wet flue gas desulphurization (WFGD) system, reduction of air leakage rate of gas-gas heater (GGH), newly addition of wet electrostatic precipitator (WESP), and so on. Aiming at existing problems in operation of the environment protection system after reconstruction, this paper carries out research and deep development to solve the problem of dynamic instantaneous over-standard of NOx emission mass concentration and make sure the instantaneous value of NOx emission mass concentration be less than 50 mg/m3 under various bad working conditions. It also solves the problem of WESP losing water balance at the time of low load and finishes redundancy modification for denitration and ammonia-feed loop. Practice proves feasibility of reconstruction technology for ultra-clean emission and measures for system optimization in the power plant.

ultra-clean emission; wet flue gas desulphurization(WFGD); flue gas denitration; wet electrostatic precipitator (WESP); engineering practice; system optimization

2016-03-17

2016-05-19

10.3969/j.issn.1007-290X.2016.08.001

X773

B

1007-290X(2016)08-0001-06

杨群发(1967),男,广东茂名人。教授级高级工程师,工学学士,从事电力生产管理与技术研究。

张桂平(1982),男,贵州毕节人。工程师,工程硕士,从事火力发电厂环保设备检修工作;

侯剑雄(1975),男,广东韶关人。高级工程师,工程硕士,从事电力生产技术与管理工作。