微波辅助炭基固体酸催化地沟油制备生物柴油

邵艺,崔政伟,陈海英(江南大学江苏省食品先进制造装备技术重点实验室,江苏无锡214122)

微波辅助炭基固体酸催化地沟油制备生物柴油

邵艺,崔政伟*,陈海英

(江南大学江苏省食品先进制造装备技术重点实验室,江苏无锡214122)

为研究微波固体酸法制备生物柴油,以炭化-磺化法制备了一种新型炭基固体酸催化剂,于实验室自制微波反应器中催化地沟油制备生物柴油。实验中固体酸催化剂在微波环境下催化活性高、性质稳定,且微波辐射可大幅提高反应速率。对反应条件进行了单因素分析,并针对微波功率密度、微波反应时间、催化剂用量对生物柴油转化率的影响进行了响应面优化设计,得到最佳工艺为:微波功率密度1.15 W/mL,微波反应时间33.33 min,炭基固体酸催化剂用量4.83%(质量分数),最终生物柴油转化率为90.38%。此优化结果与先前单因素实验结果一致,验证了模型的可信度高、拟合度好。

微波;炭基固体酸催化剂;响应面;地沟油;生物柴油

基于石油能源紧缺及其不可再生性,作为石油的替代品——生物柴油,近年来倍受关注。生物柴油(Biodiesel)是指以油料作物、野生油料植物和工程微藻等水生植物油脂以及动物油脂、餐饮垃圾油等为原料油,通过酯交换工艺制成的可代替石化柴油的再生性柴油燃料[1]。生物柴油的制备通常是通过长碳链脂肪酸与短链脂肪酸之间的酯交换反应实现的。酯交换法主要包括生物催化法、超临界法和化学催化法。生物催化法是在脂肪酶等生物催化下进行酯交换反应,产品分离及后处理方便,无废水产生,但存在脂肪酶造价高、酶活性低、反应时间长等问题。超临界法是在甲醇处于超临界状态下进行酯交换反应,反应时间短,但醇油体积比要求高,对设备要求高。目前,工业上生产生物柴油主要采用的是化学催化法,化学催化法中均相催化虽反应速度快、转化率高,但后处理十分复杂,产生大量工业废水。所以非均相催化的研究已经提上日程,其中非均相酸催化由于其对原料的广泛适用性及绿色经济性而被广泛研究。因此,研制出高效、廉价的固体酸催化剂有着非常重要的意义。

此外,固体催化剂生物柴油制备过程中反应时间长达10多小时,微波辅助能有效促进传热和传质的速率[2]。微波技术应用到化学合成反应最早可追溯到1986年,当时加拿大科学家R.Gedye等人发现,与传统的加热方式如水浴加热、油浴加热、电加热相比,微波可以显著加快有机化学合成反应。

为了推广微波辅助非均相酸催化制备生物柴油,课题组成功制备了一种新型炭基固体酸催化剂并在油酸-甲醇反应模型上进行了催化活性验证及相关对比实验,并将其应用于实验室自制微波反应器上催化地沟油制备生物柴油[3-4]。考察了地沟油水分质量分数、醇油体积比、微波功率密度、微波反应时间、反应温度、催化剂用量等对生物柴油转化率的影响,并对微波功率密度、微波反应时间、炭基固体酸催化剂用量三因素在微波催化地沟油制备生物柴油进行了响应面优化,得到二次回归方程和最佳响应面条件。

1 试验

1.1试验仪器与试剂

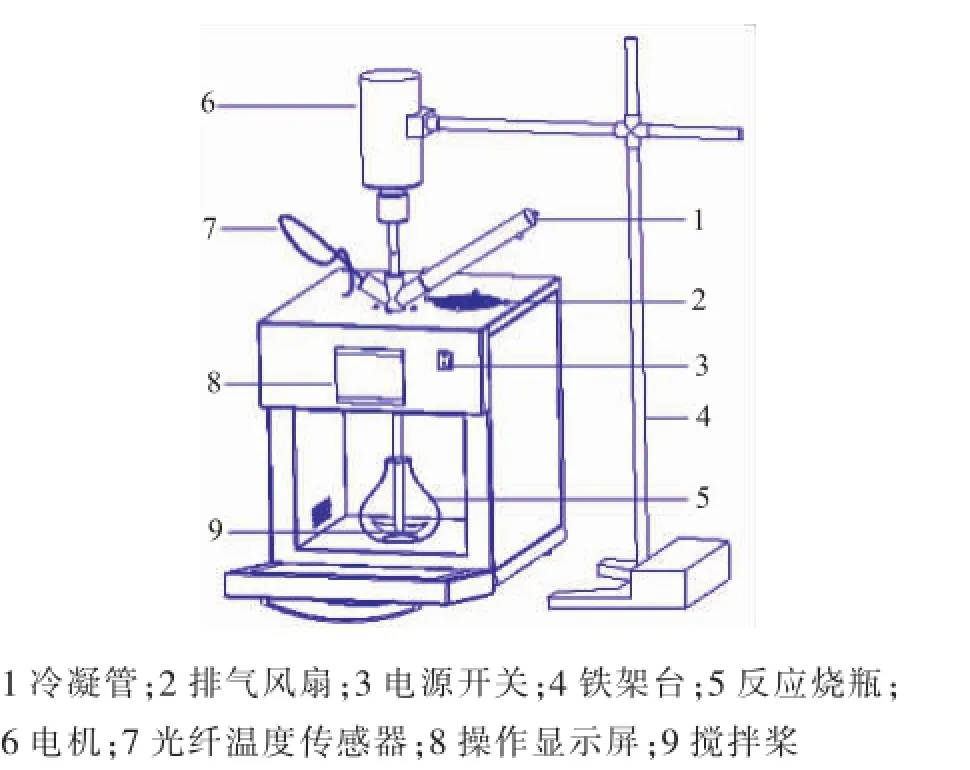

实验室自制微波反应器,见图1。

图1 自制微波反应器简图Fig.1 Self-designed Microwave reactor

SX2-4-13马弗炉,上海沪粤明仪器有限公司制造;SHB-IIIA循环水多用真空泵,郑州世纪双科实验仪器有限公司制造;Nicolet Is10傅里叶红外光谱仪,美国赛默飞公司制造;VARIOEL III元素分析仪,德国Elementar公司制造;电子精密天平,上海奥豪斯国际贸易有限公司经销。碱式滴定管、锥形瓶、烧杯、离心管、量筒、铁架台、坩埚、研钵等,国药集团上海化学试剂有限公司经销。

甲醇、乙醇、乙醚、油酸、酚酞等,所用试剂均为分析纯,国药集团化学试剂有限公司产品。

地沟油,从无锡雪浪农贸市场购买。

1.2炭基固体酸催化剂制备

以新鲜红薯为原料,采用炭化—磺化—洗涤—干燥的方法制备催化剂。将新鲜红薯切片,在375℃下炭化40 min,将炭化后的黑色片状物研磨成颗粒得到活性炭催化剂载体,将载体与浓硫酸在1 g/cL的质量浓度下进行低速搅拌浸渍磺化,磺化温度110℃,磺化时间1 h,磺化后将混合物用蒸馏水稀释并洗涤至中性,抽滤并干燥后得到炭基固体酸催化剂[5]。

1.3炭基固体酸催化剂理化特性验证

对制备完成的炭基固体酸催化进行元素分析与傅里叶红外光谱分析。并在油酸-甲醇的酯化模型上验证炭基固体酸催化剂的催化活性。反应模型:υ(甲醇)∶υ(油酸)=6∶1,反应温度60℃,反应时间4 h,催化剂质量分数5%。反应的转化率用体系前后酸值的变化率表示。

1.4微波反应器制备生物柴油工艺优化

在实验室自制微波反应器中制备生物柴油,微波反应器由磁控管、波导、微波模式搅拌器、反应腔、物料搅拌系统、温控系统等部分组成。反应过程中温度由光纤温度传感器传递并控制。反应搅拌速率为100 r/min。将经脱水脱色并离心等预处理过后的餐饮废油和甲醇按一定比率混合,并加入制备的炭基固体酸催化剂于烧瓶中进行反应,并对比常温加热与微波辅助加热的反应速率和生物柴油转化率。

2 结果与分析

2.1炭基固体酸催化剂理化特性验证

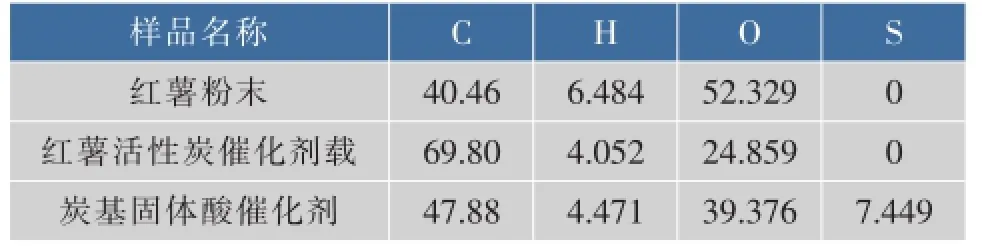

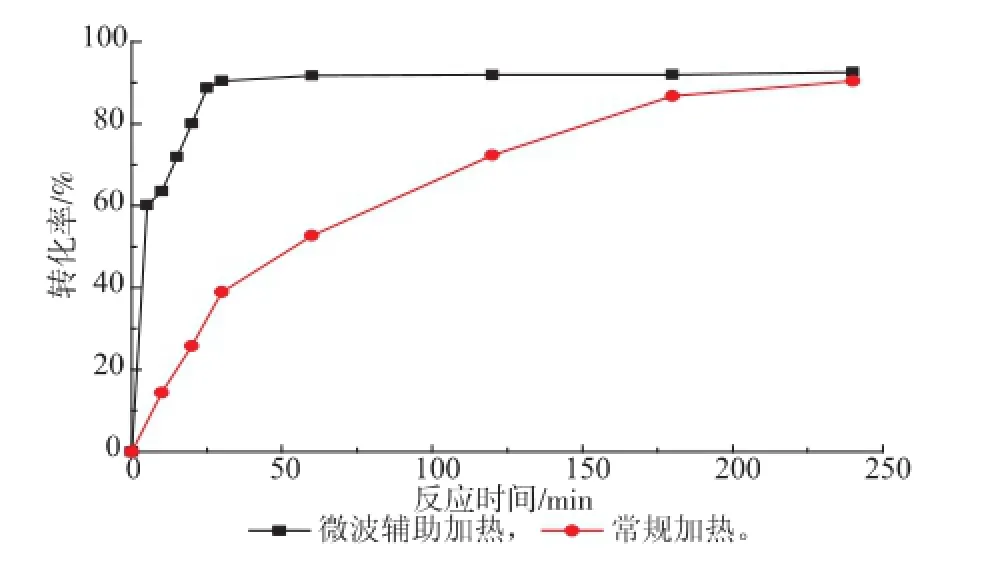

将制备的炭基固体酸催化剂进行理化特性验证。元素分析结果见表1,傅里叶红外光谱结果如图2所示。catalyst

表1 元素分析结果Table 1 Results of elemental analysis%

图2 炭基固体酸傅里叶红外转换光谱Fig.2 FT-IR spectra of sulfonated carbon-based solid

从表1元素分析结果可以看出,相对于红薯粉末和活性炭催化剂载体,催化剂中新引入了S元素,质量分数7.449%。从图2炭基固体酸傅里叶红外转换光谱结果可以看出,磺化后制备得到的炭基催化剂出现了新的吸收峰,分别为1 190.49 cm-1和619.98 cm-1,对应为磺酸基团(—SO3H)和其双键的对称伸缩振动峰[6-7]。这些特征峰的出现,证实了催化剂中功能基团磺酸团(—SO3H)的成功引入。

2.2微波辅助与常规加热的对比

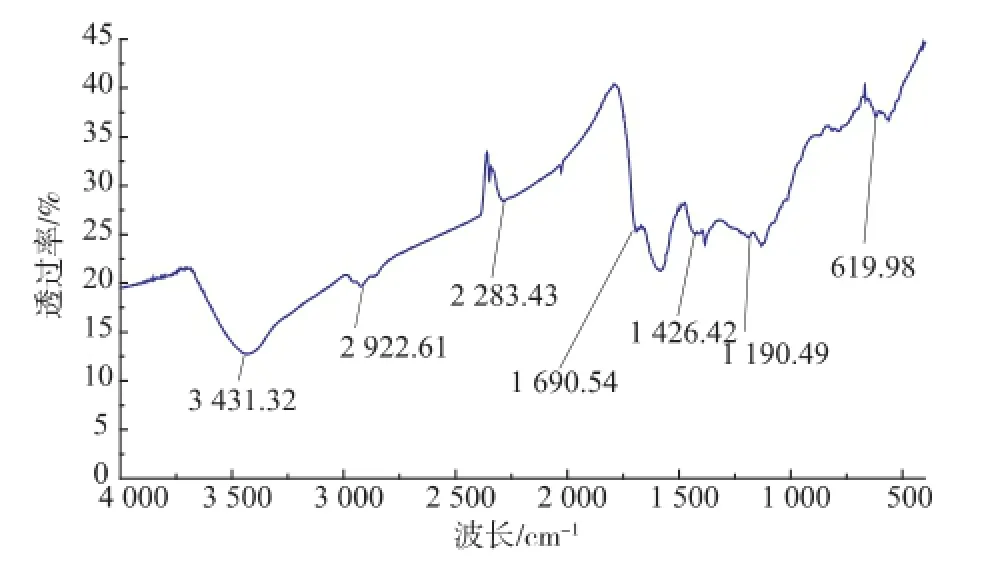

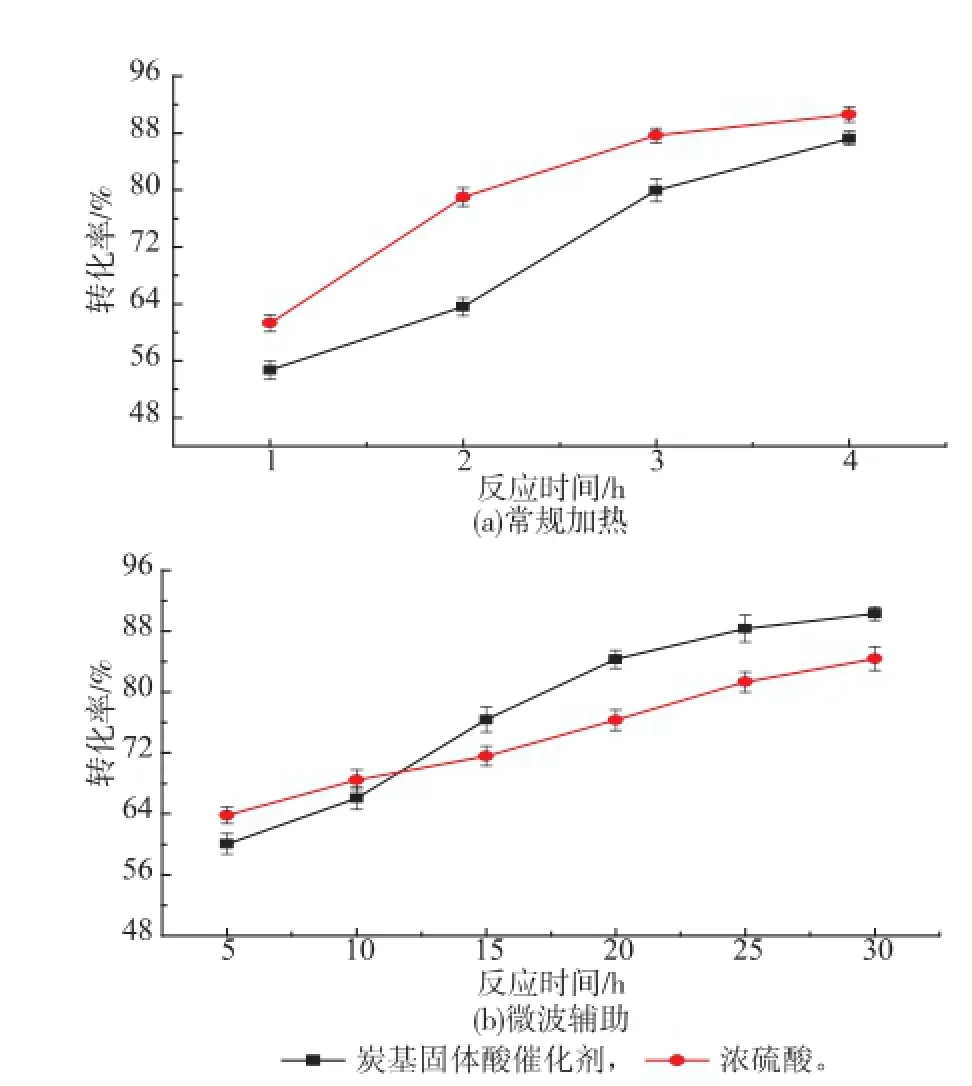

2.2.1微波辅助反应与常规加热反应下生物柴油转化率的对比在油酸-甲醇反应模型上进行微波辅助反应与常规加热反应制备生物柴油的对比,其中微波辅助功率密度为1 W/mL,固体酸催化剂质量分数为5%。实验结果见图3。

图3 微波辅助反应与常规加热反应下生物柴油转化率的对比Fig.3 Comparisonofesteryieldusingmicrowave radiation and conventional heat treatment

图3反映了微波辅助与常规加热反应过程中生物柴油转化率的变化情况,微波辐射在30 min内使反应达到平衡,而常规加热需要240 min。这表明微波辐射能够促进化学反应,大大减少反应时间,同时达到相应的反应结果[8]。

2.2.2炭基固体酸催化剂与浓硫酸催化活性对比在油酸-甲醇反应模型上对比了常规加热条件和微波辅助条件下炭基固体酸催化剂与浓硫酸催化活性,其中微波辅助反应条件下微波辐射功率密度为1 W/mL。实验结果如图4所示。可以看出,在常规加热反应条件下,均相催化剂浓硫酸较非均相炭基固体酸催化剂体现出更高的催化活性,而微波辐射反应条件下较短时间后炭基固体酸催化剂催化活性就高于浓硫酸。这可能是由于碳基固体酸催化剂的疏松结构以及其含有的磺酸基、羟基等极性基团具有极强的微波吸收能力所致,使得容易在反应中形成局部热点,从而加速反应,体现更高效的催化活性[9]。

图4 炭基固体酸催化剂与浓硫酸催化活性对比Fig.4 Comparison of ester yield between concentrated sulfuric acid and sulfonated carbon-based solid catalyst

2.3微波辅助条件下炭基固体酸催化地沟油制备生物柴油工艺的单因素分析

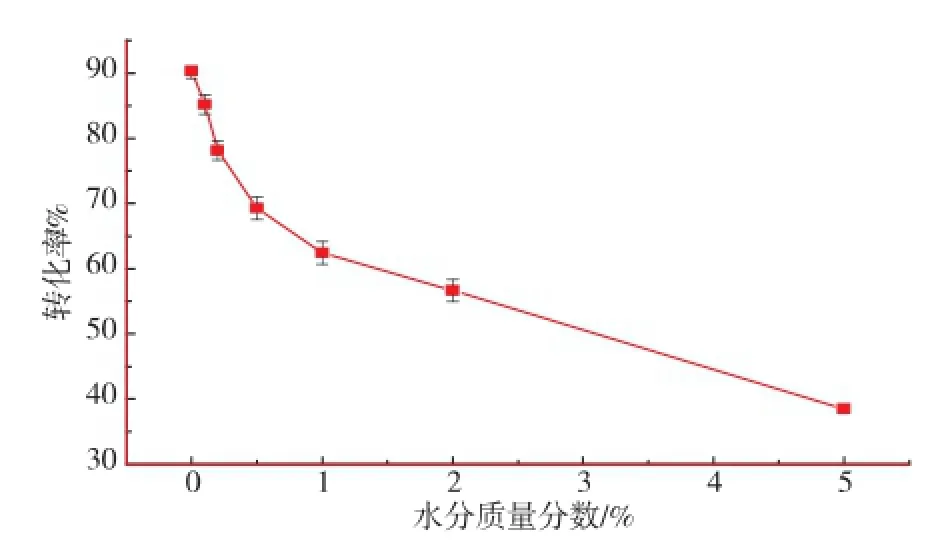

2.3.1地沟油的含水量对转化率的影响在油酸-甲醇反应模型上考察了在微波辐射反应条件下,原料油含水量对生物柴油转化率的影响,其中微波辐射功率密度为1 W/mL,反应时间为30 min,结果如图5所示。

图5 地沟油的含水量对转化率的影响Fig.5 Effect of moisture content on the ester yields

从图5可以看出,转化率随水分质量分数的升高而逐步降低,特别是当水分质量分数大于1%时,生物柴油的转化率急剧下降[10],而地沟油或餐饮废油等低品质的油脂通常含水量都比较高,因此应该严格进行脱水处理。

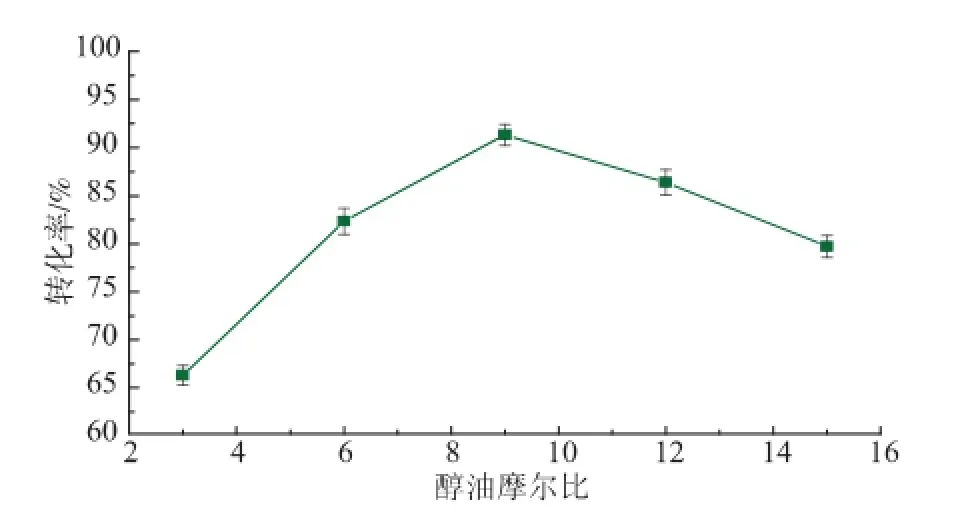

2.3.2甲醇与地沟油醇油摩尔比对转化率的影响在微波功率密度1 W/mL,反应时间30 min,反应温度60℃,催化剂质量分数5%的反应条件下,考察了不同醇油摩尔比对生物柴油转化率的影响,结果如图6所示。

图6 醇油体积比对转化率的影响Fig.6 Effect of molar ratio of methanol/oil on ester yield

实验结果显示,醇油摩尔比对反应的影响显著,甲醇沸点低,易从反应体系中蒸发脱离。所以,在较低醇油摩尔比环境下反应不完全,当醇油摩尔比逐渐增高时,反应程度增加,生物柴油的转化率也逐渐上升,而后到达峰值并有所下降。由于地沟油油质差,相对于单纯甲醇-油酸反应模型中6∶1的最佳醇油摩尔比要高些,为9∶1。

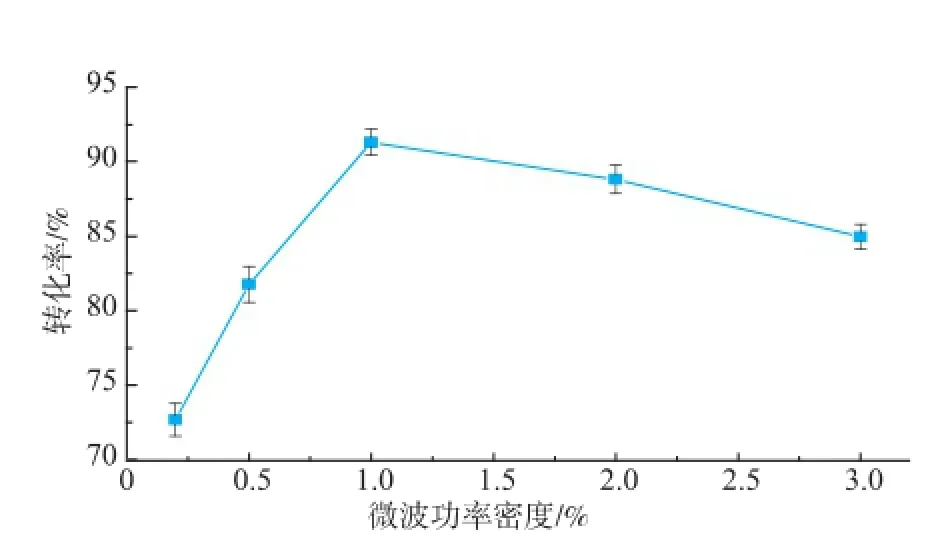

2.3.3微波功率密度对转化率的影响在甲醇与地沟油醇油摩尔比为9∶1,反应时间为30 min,反应温度为60℃,催化剂质量分数为5%的反应条件下,考察了不同微波辐射功率密度对生物柴油转化率的影响,结果如图7所示。在微波功率密度0.2~1 W/mL,微波功率密度的增加能显著促进反应的进行;当微波功率密度进一步上升,产率则有所下降。由此表明,微波功率密度不宜太高,因为这可能会导致反应温度在较短时间内急剧增加,不利于化学反应。

图7 微波功率密度对转化率的影响Fig.7 Effect of microwave power density on ester yield

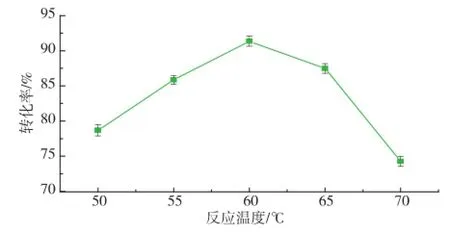

2.3.4反应温度对转化率的影响在甲醇与地沟油醇油摩尔比为9∶1,微波功率密度为1 W/mL,反应时间为30 min,催化剂质量分数为5%的反应条件下,考察了不同反应温度对生物柴油转化率的影响,结果如图8所示。

图8 反应温度对转化率的影响Fig.8 Effect of reaction temperature on ester yield

从图8实验结果可以看出,当反应温度较低时,反应程度低,生物柴油的转化率也偏低,在60℃时达到峰值,之后随着反应温度的上升,转化率出现下降趋势,这是由于甲醇的沸点比较低,为64.5℃,当反应体系高于这一温度时,反应环境中的甲醇汽化,反应物浓度的降低导致了转化率的降低。

2.3.5反应时间对转化率的影响在甲醇与地沟油醇油摩尔比为9∶1,微波功率密度为1 W/mL,反应温度为60℃,催化剂质量分数为5%的反应条件下,考察了不同反应时间对生物柴油转化率的影响,结果如图9所示。实验结果显示了反应时间对转化率的影响,随着反应时间的推进,反应的转化率逐渐升高,成指数上升的趋势,并在30 min后转化率基本保持不变。结果显示,微波辅助下的化学反应时间是常规反应时间的数十分之一。

图9 反应时间对转化率的影响Fig.9 Effect of reaction time on ester yield

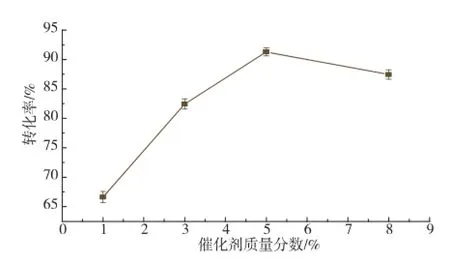

2.3.6催化剂用量对转化率的影响在甲醇与地沟油醇油摩尔比9∶1,微波功率密度1 W/mL,反应温度60℃,反应时间30 min的反应条件下,考察了不同固体酸催化剂用量对生物柴油转化率的影响。图10为微波辅助地沟油生产生物柴油反应过程中催化剂用量对转化率的影响,催化剂能够降低反应的活化能,缩短反应的时间,随着催化剂用量的增加,反应的转化率不断升高后下降,故最适的催化剂用量为质量分数5%。

图10 催化剂用量对转化率的影响Fig.1 0Effect of catalyst amount on ester yield

2.4炭基固体酸催化剂微波条件下催化制备生物柴油反应的响应面优化

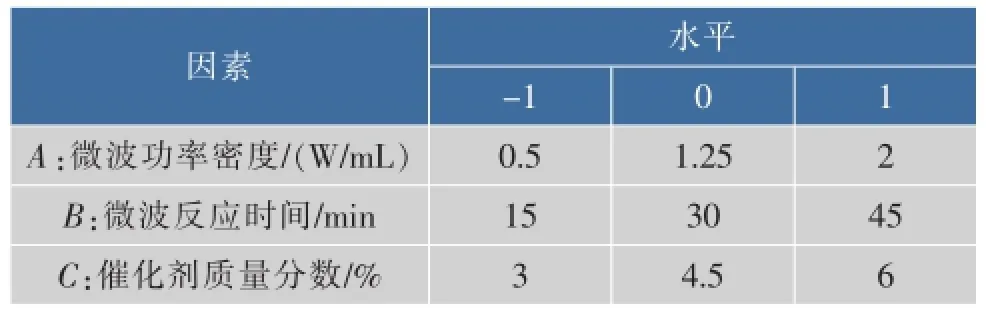

2.4.1响应面试验设计与结果本课题重点是在自制微波反应器上利用制备的新型炭基固体酸催化剂催化地沟油制备生物柴油,因此选取微波功率密度、微波反应时间、炭基固体酸催化剂用量3个因素做响应面优化分析[11]。因素设置和水平见表2。

表2 因素设置和水平表Table 2 Factors and levels for the experiment

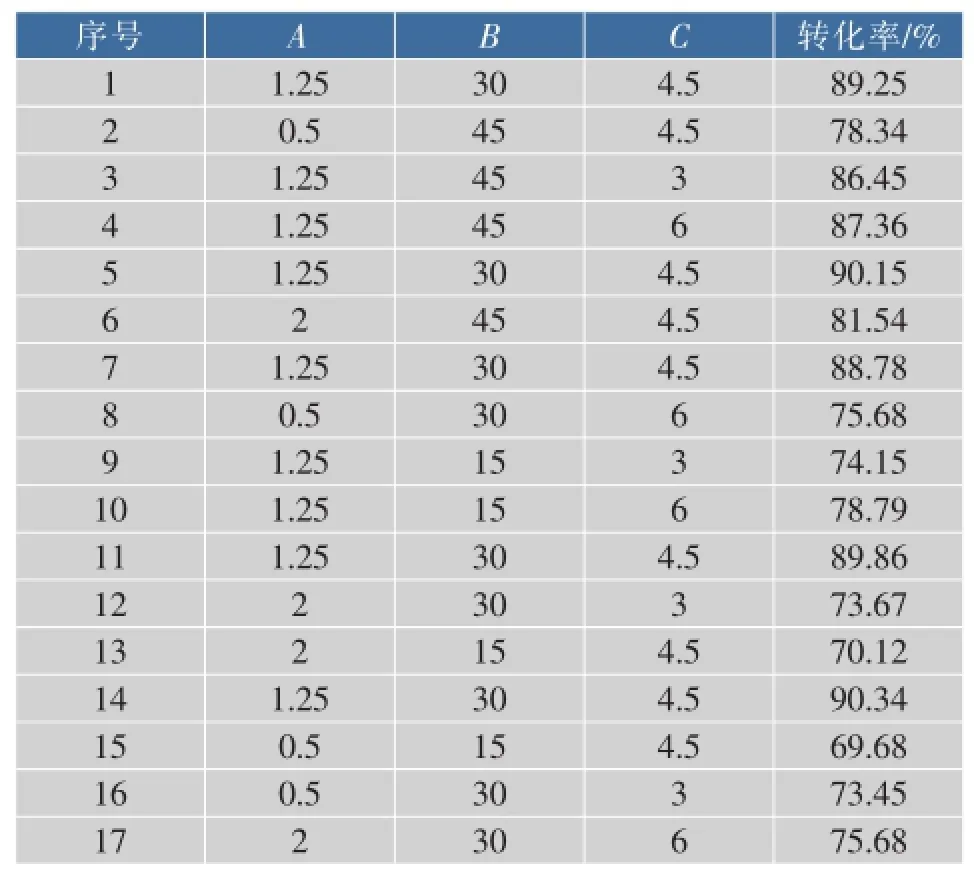

实验中的响应面优化由Design-Expert 8.0.6软件中的Box-Behnken试验设计实现,试验点所得结果见表3。

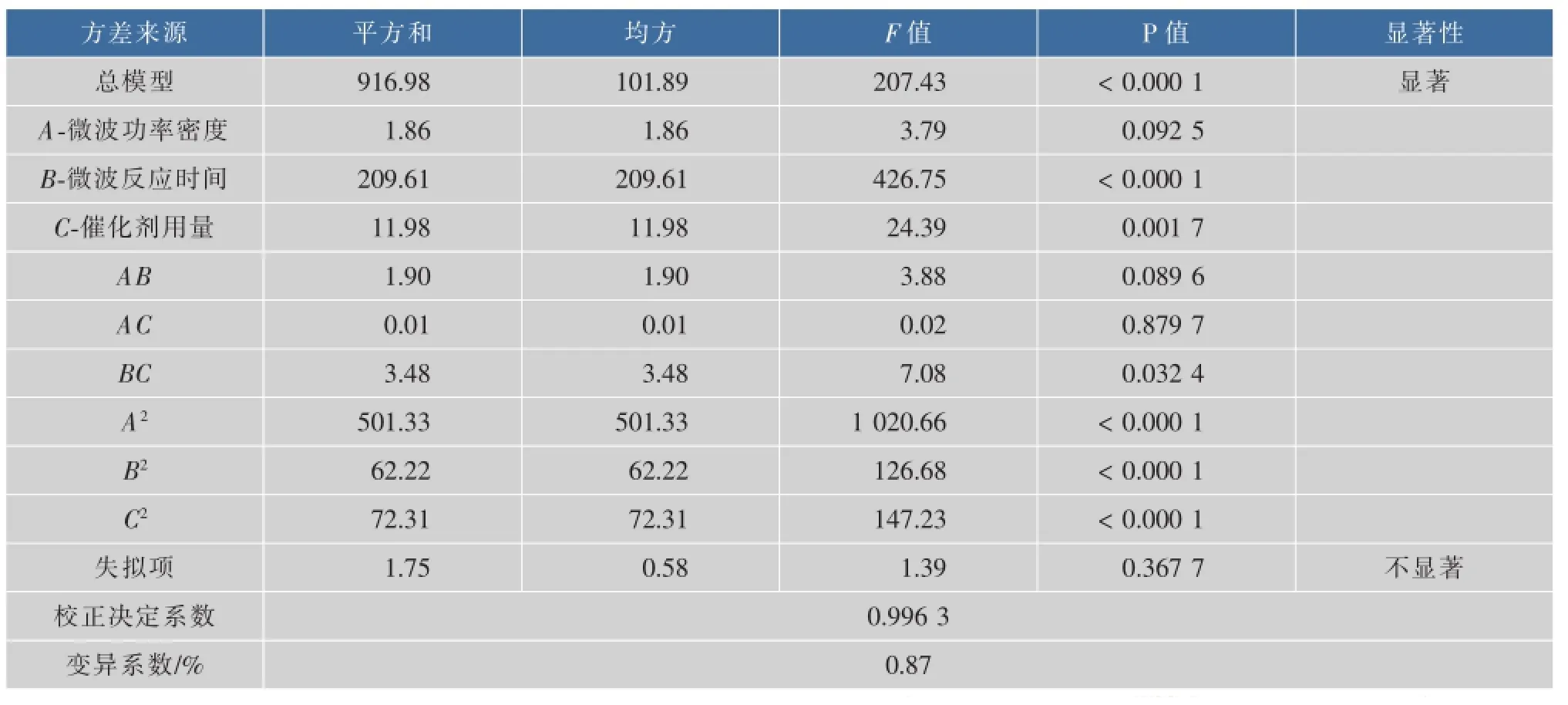

2.4.2方差分析根据实验结果与选取的模型进行方差分析[12],结果见表4。可以看出,总模型P<0.000 1,表明该模型具有统计学意义。失拟项是用来表示所用模型与实验结果拟合的程度,表中失拟项P=0.367 7,不显著,证明模型无失拟因素存在,同时校正决定系数R2=0.996 3,变异系数为0.87%,因此验证模型可信度高且拟合度好,可用该模型的回归方程代替实验真实点对实验结果进行分析。

表3 Box-Behnken响应面试验设计与结果Table 3 Box-Behnken Response surface design and the results

表4 回归模型方差分析Table 4 Analysis of variance in a regression model

2.4.3多元二次响应面回归分析对模型进行了多元二次响应面分析,建立了响应值转化率(Y)与微波功率密度(A)、微波反应时间(B)、催化剂用量(C)的多元二次回归模型,模型如下:

Y=-11.59+47.52A+1.48B+18.7C+0.06AB-0.05AC-0.04BC-19.4A2-0.02B2-1.84C2

结合表4方差分析的结果,可以得出在二次回归模型中,微波反应时间一次项(B)、微波功率密度二次项(A2)、微波反应时间二次项(B2)、催化剂用量二次项(C2)对转化率的影响显著(P<0.000 1)。

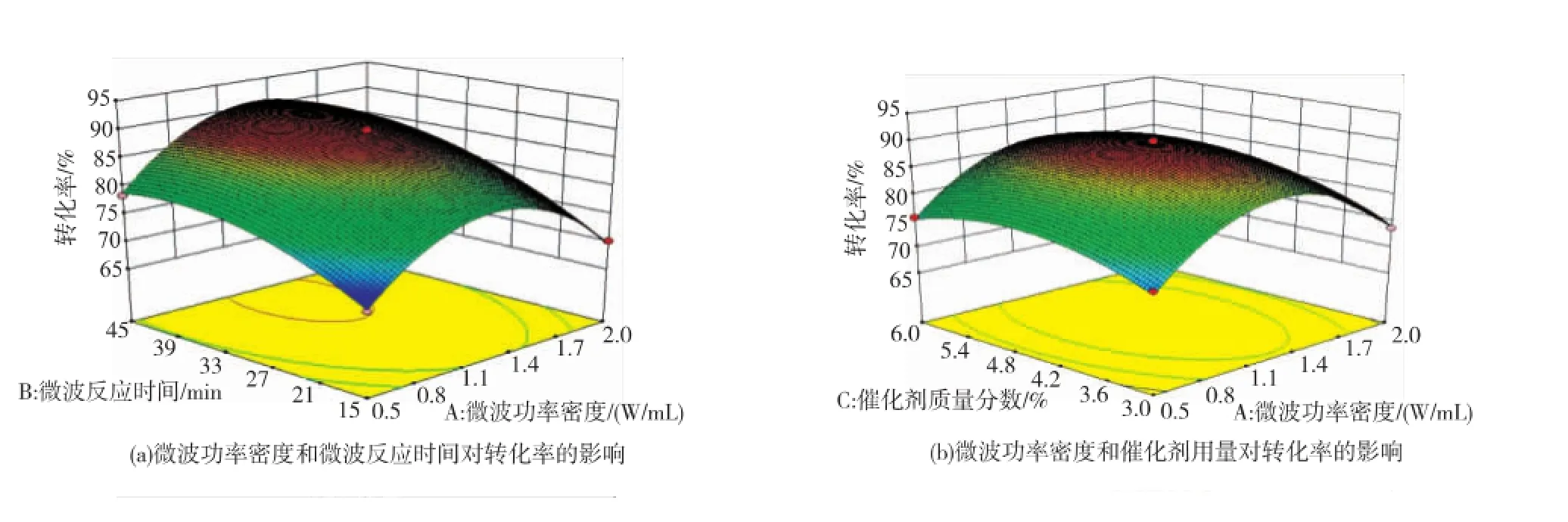

2.4.4不同参数对转化率的交互影响各因素间交互影响的响应面三维图如图11所示。根据图11(a)(b)(c)可以看出,微波功率密度、微波反应时间和催化剂用量对转化率的影响都是呈现先上升后下降的趋势。

图11 各因素交互影响的三维响应面曲线Fig.1 1Response surface of effects on the ester yield

根据分析结果,利用Design-Expert 8.0.6软件进行优化分析,得到最佳工艺为:微波功率密度1.15 W/mL,微波反应时间33.33 min,炭基固体酸催化剂质量分数4.83%,生物柴油转化率为90.38%。此结果与先前单因素实验结果一致。采用此工艺实验3次,转化率分别为90.08%、91.45%、91.12%,进一步验证了模型的可信度高、拟合度好。

3 结语

以新鲜红薯为原料,采用炭化—磺化—洗涤—干燥的方法制备了一种新型炭基固体酸催化剂,并在油酸-甲醇的实验模型上验证其催化活性。将此催化剂应用于实验室自制微波反应器催化地沟油制备生物柴油,对反应条件进行了单因素分析并对微波功率密度、微波反应时间、催化剂用量对生物柴油转化率的影响进行了响应面优化设计,得到多元二次回归模型

Y=-11.59+47.52A+1.48B+18.7C+0.06AB-0.05AC-0.04BC-19.4A2-0.02B2-1.84C2

优化得微波环境下用炭基固体酸催化剂制备生物柴油的最佳工艺,即:微波功率密度1.15 W/mL,微波反应时间33.33 min,炭基固体酸催化剂用量4.83%(质量分数),最终生物柴油转化率为90.38%。模型验证可靠性高、拟合度好,为炭基固体酸催化剂微波环境下制备生物柴油工艺提供了实际有效的参考依据。

[1]Singh S P,Singh D.Biodiesel production through the use of different sources and characterization of oils and their esters as the substitute of diesel:a review[J].Renewable and Sustainable Energy Reviews,2010,14(1):200-216.

[2]Kappe C O.Controlled microwave heating in modern organic synthesis[J].Angewandte Chemie-international Edition,2004,43 (46):6250-6284.

[3]Leadbeater N E,Stencel L M.Fast,easy,preparation of biodiesel using microwave heating[J].Energy Fuels,2006,20(5):2281-2283.

[4]Motasemi F,Ani F N.A review on microwave-assisted production of biodiesel[J].Renewable and Sustainable Energy Reviews,2012,16(7):4719-4733.

[5]Toda M,Takagak A,Okatnura M,et al.Green chemistry-biodiesel made with sugar catalyst[J].Nature,2005,438(7065):178.

[6]Zong M H,Duan Z Q,Lou W Y,et al.Preparation of a sugar catalyst and its use for highly efficient production of biodiese[J]. Green Chemistry,2007,9(5):434-437.

[7]Liang X Z,Yang J G.Sythesis of a novel carbon based strong acid catalyst through hydrothermal carbonization[J].Catalysis Letters,2009,132(3-4):460-463.

[8]Yuan H,Yang B L,Zhu G L.Synthesis of biodiesel using microwave absorption catalysts[J].Energy Fuels,2009,23(1):548-552.

[9]Suppalakpanya K,Ratanawilai S B,Tongurai C.Production of ethylester from esterified crude palm oil by microwave with dry washing by bleaching earth[J].Applied Energy,2010,87:2356-2359.

[10]Sinthupinyo P,Habaki H,Egashira R.Factors influencing the use of various low-value oils in biodiesel production[J].Journal of Chemical Engineering of Japan,2010,43(2):214-223.

[11]赵昕宇,徐桂转,余泳昌,等.固体催化剂催化牛油制取生物柴油工艺优化[J].农业工程学报,2013,29(9):196-203. ZHAO Xinyu,XU Guizhuan,YU Yongchang,et al.Optimization of transesterification of beef tallow for biodiesel production catalyzed by solid catalysts[J].Transactions of the Chinese Society of Agricultural Engineering,2013,29(9):196-203.(in Chinese)

[12]袁红,黎洪双,刘文丽,等.响应面法优化微波辅助固体酸催化合成生物柴油[J].可再生能源,2013,31(10):86-91. YUAN Hong,LI Hongshuang,LIU Wenli,et al.Optimization of microwave-assisted solid acid catalyzed synthesis of biodiesel by response surface method[J].Renewable Energy Resources,2013,31(10):86-91.(in Chinese)

Preparation of Biodiesel from Waste Oil by Employing a Microwave-Assisted Carbon-Based Solid Acid Catalyst

SHAO Yi,CUI Zhengwei*,CHEN Haiying

(Jiangsu Key Laboratory of Advanced Food Manufacturing Equipment and Technology,Jiangnan University,Wuxi 214122,China)

The biodiesel has been successfully produced in a self-designed microwave reactor in laboratory by employing a novel carbon-based acid catalyst prepared via the combination of carbonization and sulfonation process.This work exhibit a potential application of microwaveassisted acid catalyst in biodiesel preparation.The catalyst presented a high efficiency and good stability under microwave treatment with which the reaction was significantly accelerated.The optimization of reaction condition was first studied by a single factor method.The factors which affected the conversion efficiency of biodiesel,such as microwave power density,microwave reaction time,and catalyst amount,were determined accordingly using the response surface analysis. The optimized condition was processed as microwave power density of 1.15 W/mL for 33.33 min with 4.83%catalyst which gave a 90.38%ester yield.This optimized result was consistent with the previous results from the single factor experiments and this model was confirmed with higher reliability and better fitting.

microwave,carbon-based solid acid catalyst,response surface analysis,waste oil,biodiesel

TK 6;S 216.2

A

1673—1689(2016)03—0258—07

2014-12-15

国家自然科学基金项目(21206051)。

崔政伟(1963—),男,江苏扬中人,工学博士,教授,主要从事微波生化加工技术与装备研究。

E-mail:cuizhengwei@jiangnan.edu.cn