潜油电泵井应用中压变频器节能效果分析

李卓 (大庆油田有限责任公司装备制造集团)

潜油电泵井应用中压变频器节能效果分析

李卓(大庆油田有限责任公司装备制造集团)

随着油田不断开发,供排情况发生变化,潜油电泵井受到高压、高温、地层压力等井下参数的影响,使潜油电泵在启动时产生冲击性电流,损坏电泵电缆及机组等。通过在潜油电泵上安装变频器,可根据供液情况适时地调整油井生产参数,有效地解决上述问题,延长了机组运行寿命,提高系统稳定性。现场实施3台电泵井,功率因数平均提高了0.195,综合节电率为7.03%,为潜油电泵正常运行提供了保障。

变频器;潜油电泵井;功率因数

随着油田产量的逐渐变化,油水井的连通性差,造成部分油井产量及动液面变化较大,对采用潜油电泵采油方式的油井来说,当产液量低时,电泵井容易抽空,定转子将出现干磨,影响到电泵井的正常作业和电泵的使用寿命。在生产中为满足动液面的变化,需对电泵井进行频繁的启停,造成能源的浪费,在电泵井上安装变频器可解决上述问题,变频器可使电动机的启动方式为低压、低频,可按生产要求设置或调整工作频率,可根据生产参数自动调整转速,实现闭环控制[1]。在电泵井上安装变频器不仅能满足工艺要求还能保证机组正常运行。

1 工作原理

潜油电泵是目前油田应用较多的一种采油方式。井下部分是潜油电泵的主要机组,一般布置时潜油多级离心泵在上面,油气分离器和保护器在中间,潜油电动机在下面。电泵机组在井下工作时,如果井下液面波动较大,会引起转矩电流产生一定幅度的波动,造成线路压降变化,同时电动机端电压变化较大,易引起电动机过励磁和欠励磁,加之井下电动机散热条件较差,容易烧毁电动机。如果通过调整油嘴进行整改,不能满足生产需要,而更换泵机组的成本又太过昂贵。泵机组工频启动时,启动电流过大,对电极绝缘有一定损伤,产生的冲击扭矩对管线和电泵结构会产生损害,如果井内含砂,泵吸入口突然产生的吸力易造成卡泵。

潜油电泵安装中压变频器后,可实现自动控制液量及液面。由于泵排量与转速成正比,轴功率与转速的3次方成正比,在下调频率后,电动机转速及轴功率下降;同时,由于供电频率下降使电泵井的理论排量下降,起到了更换小泵的作用,达到节能效果。此外,变频器还可增大排量范围,尤其是供液不足的井况,可避免欠载停机,保证油井连续生产,减少电泵损坏概率。

2 现场应用

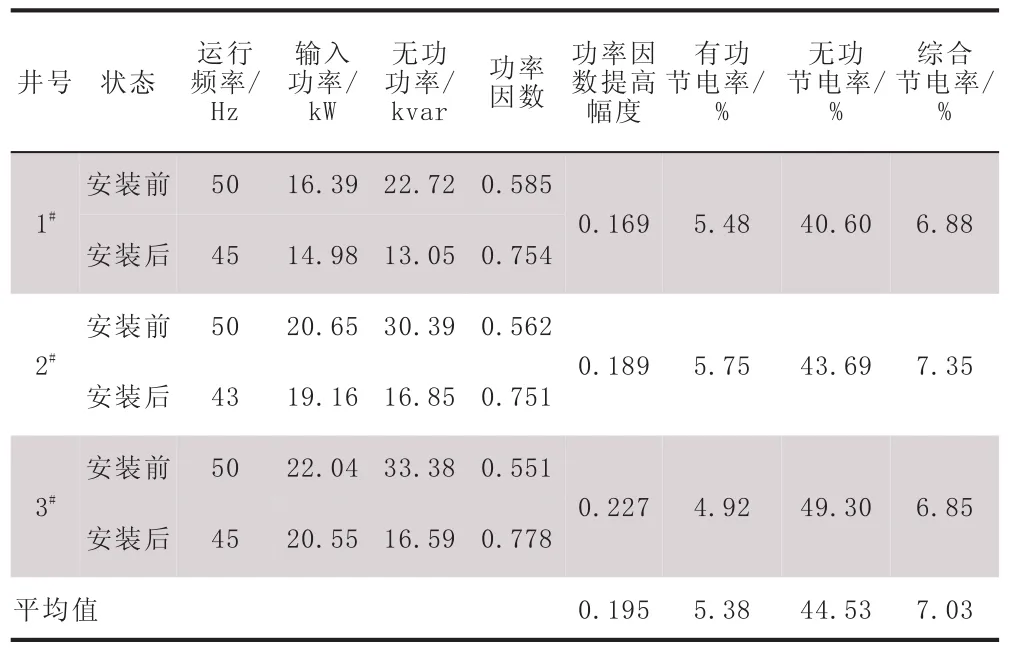

2013年,在油田某采油厂对3台安装中压变频器装置的电泵井进行了现场节能效果测试,通过对其改造前后进行现场比对测试,3台电泵井安装中压变频器后平均有功节电率为5.38%,无功节电率为44.53%,综合节电率为7.03%,功率因数平均提高了0.195,取得了较好的增产和节能效果,并有效提高了抽油机井的系统效率,见表1。

表1 中压变频器应用效果对比

自2013年1月现场3口电泵井开始应用后,1#、2#、3#电泵井单井输入功率分别降低了1.41 kW、1.49 kW、1.49 kW。安装前1#、2#、3#电泵井年用电总计为46.79×104kWh(按330 d计算),安装后1#、2#、3#电泵井年用电总计为43.31×104kWh(按330 d计算),年节约3.48×104kWh电量,按电价0.6元/kWh计算,3口电泵井平均年节约成本2.09万元。

3 结论

通过对潜油电泵装置安装中压变频器的现场实际应用效果测试,可以得出以下结论:

1)能够在生产过程中根据生产参数随时调整频率来控制排量及液面,使泵机组始终处于最佳工况点工作。

2)电泵井进行变频改造实现了电泵的软启动、软停车,有效保护了电泵与电缆;通过调节频率可方便调节油压,避免了电泵在高压下的长期运行;延长了电泵寿命,节约了油井维修、维护费用,使电泵机组在最佳工况下运行,大大提高了电泵采油系统的效率。同时,提高了功率因数,节电效果明显。

[1]朱益飞,淳永忠,张恒钰,等.变频调速技术在油田潜油电泵中的应用[J].电力需求侧管理,2011(1):46-48.

(编辑巩亚清)

10.3969/j.issn.2095-1493.2016.05.008

2016-01-27

李卓,2011年毕业于黑龙江工程学院(测控技术与仪器专业),从事潜油电泵生产管理工作,E-mail:40192239@qq.com,地址:黑龙江省大庆市力神泵业有限公司,163000。