Nb-Si超高温材料的放电等离子烧结(SPS)工艺研究

张爱军,韩杰胜,马文林,孟军虎

(1中国科学院 兰州化学物理研究所 固体润滑国家重点实验室,兰州 730000;2中国科学院大学,北京 100049)

Nb-Si超高温材料的放电等离子烧结(SPS)工艺研究

张爱军1,2,韩杰胜1,马文林1,孟军虎1

(1中国科学院 兰州化学物理研究所 固体润滑国家重点实验室,兰州 730000;2中国科学院大学,北京 100049)

以Nb,Si粉末为原料,采用放电等离子烧结(SPS)技术制备了二元Nb-Si超高温材料,研究了烧结温度、保温时间、加热速率和冷却速率等工艺参数对材料物相组成、微观组织和室温力学性能的影响。结果表明:烧结温度在1300℃以上时,材料主要由Nbss(铌基固溶体)和α-Nb5Si3两相组成,材料的致密度和室温力学性能随着烧结温度的升高而不断提高,在1600℃制备的材料力学性能最好;在1600℃时,随着保温时间的延长,材料的物相组成和微观组织基本没有变化,而其力学性能有小幅度提高;较慢的加热速率和烧结完成后较快的冷却速率均有利于提高材料的室温力学性能。应用优化后的SPS工艺,制备出了室温综合力学性能优异的Nb-Si超高温材料。

Nb-Si超高温材料;SPS工艺;力学性能;微观组织

Nb-Si基超高温材料具有较高的熔点、适中的密度和优良的高温强度,是最有希望代替镍基高温合金的新一代高温结构材料,目前得到了国内外学者的广泛关注[1-3]。Nb-Si基超高温材料主要由金属间化合物Nb5Si3和Nb基固溶体(Nbss)两相组成,利用高熔点、高强度的金属间化合物Nb5Si3相保证材料的高温强度,而Nbss相可提高材料的室温韧性[3,4]。并且根据Nb-Si二元相图,Nbss和Nb5Si3能在较宽的成分范围和较大的温度范围内稳定共存,因此可通过调控材料中Nbss和Nb5Si3两相的相对含量及分布形态,使其达到恰当的组合,从而获得具有优异的高温和低温综合力学性能的Nb-Si基超高温材料[2-6]。真空电弧熔炼、定向凝固、热压烧结及放电等离子烧结技术是Nb-Si基超高温材料最为常用的制备方法[3,6]。而放电等离子烧结(Spark Plasma Sintering,SPS)技术集等离子活化、电阻加热、热压烧结为一体,能够在较低的烧结温度和较短的烧结时间内制备出致密度高、微观组织均匀、综合力学性能较好的Nb-Si基超高温材料,并且可以消除成分偏析、抑制亚稳相Nb3Si的形成,从而避免长时间的高温热处理,节约了能源和成本[7-16]。SPS技术的烧结温度、保温时间、加热速率和冷却速率等工艺参数对Nb-Si基超高温材料的微观组织、物相组成和力学性能等均有重要的影响,但到目前为止,这方面较为系统的研究还较少。

基于此,本工作以纯Nb,Si粉末为原料,采用SPS技术制备了二元Nb-Si超高温材料,研究了烧结温度、保温时间、加热速率和冷却速率等工艺参数对材料的致密度、硬度、室温抗压强度和断裂韧度等力学性能的影响,并结合不同工艺下制备的材料物相组成、微观组织及断口形貌,探讨了各工艺参数对材料室温力学性能的影响机理,为通过进一步优化SPS制备工艺,制备出综合力学性能较好的多元Nb-Si基超高温材料提供了参考。

1 实验材料与方法

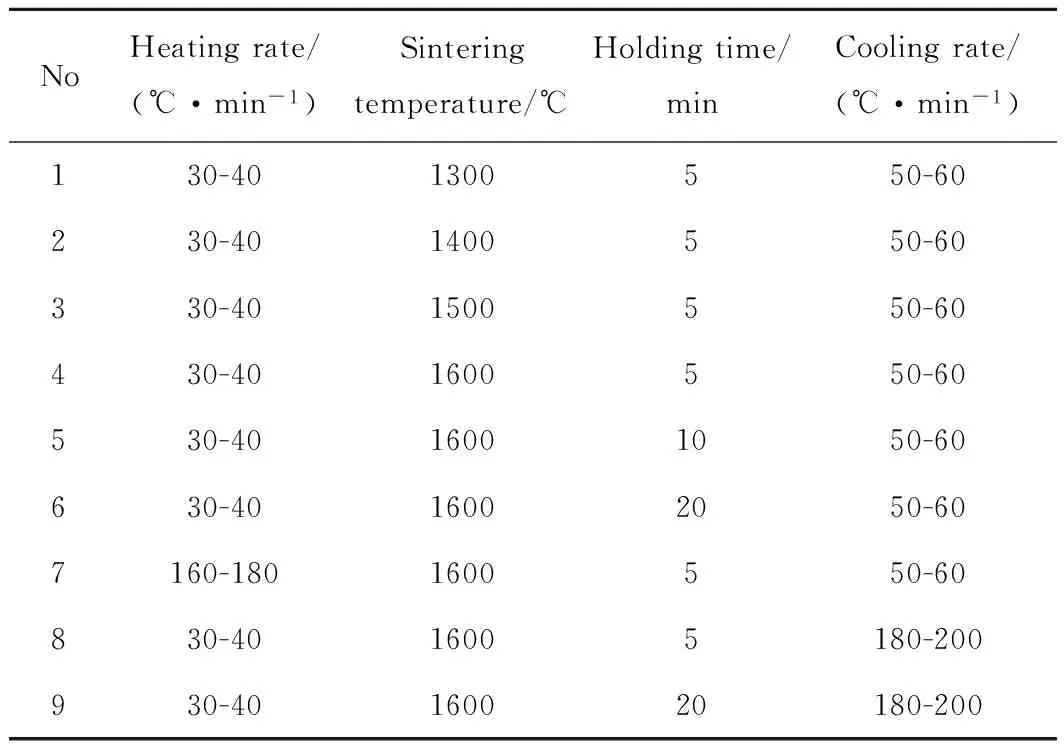

实验所用的Nb粉由株洲硬质合金有限公司生产,粒度325目,纯度99.9%。Si粉由国药集团化学试剂有限公司生产,粒度250目,纯度99.5%。将粉末原料按照Nb-16%Si(原子分数,下同)的比例量取,混料24h后装入石墨模具中在上海晨华电炉有限公司生产的SPS快速烧结设备中进行真空反应热压烧结。烧结时轴向压力40MPa,其他工艺参数如表1所示。表1中制定了9种SPS烧结工艺,主要研究烧结温度、保温时间和升温/降温速率等工艺参数对材料性能的影响。

制备出的Nb-Si超高温材料样品表面经打磨抛光后采用D/Max-2400型X射线衍射仪(XRD)分析其物相组成。材料抛光表面经过HF ∶HNO3∶H2O=1 ∶3 ∶5溶液的腐蚀后采用JSM-5600LV型扫描电子显微镜(SEM)的二次电子像研究其微观组织,并应用SEM配备的X-MaxN型EDS探头分析材料中各物相的成分。

应用阿基米德排水法测试材料的密度,测量3次取平均值,并根据理论密度计算其致密度。用HBRV-187.5型布洛维硬度计测试材料的洛氏硬度,测量5次取平均值。采用MH-5型显微硬度计测试材料微观组织中不同物相的显微维氏硬度,测试时载荷0.098N,保荷15s,测量10次取平均值。将材料加工成φ5mm×10mm的压缩试样,在CMT5205型万能材料试验机上测试其室温抗压强度,测试时加载速率为0.1mm/min,测量3个试样取平均值。按照GB/T4161—2007,采用单边切口三点弯曲试样测定材料的室温断裂韧度,试样尺寸为2.5mm×5mm×24mm,用直径0.18mm的钼丝预制出深度为2.5mm的切口,没有预制疲劳裂纹,测试时跨距20mm,加载速率0.05mm/min,加载至裂纹失稳扩展,每种工艺制备的材料样品测量3次断裂韧度后取平均值,并应用SEM分析其断口。

表1 Nb-Si超高温材料的SPS制备工艺

2 结果与分析

2.1SPS烧结温度对Nb-Si超高温材料性能的影响

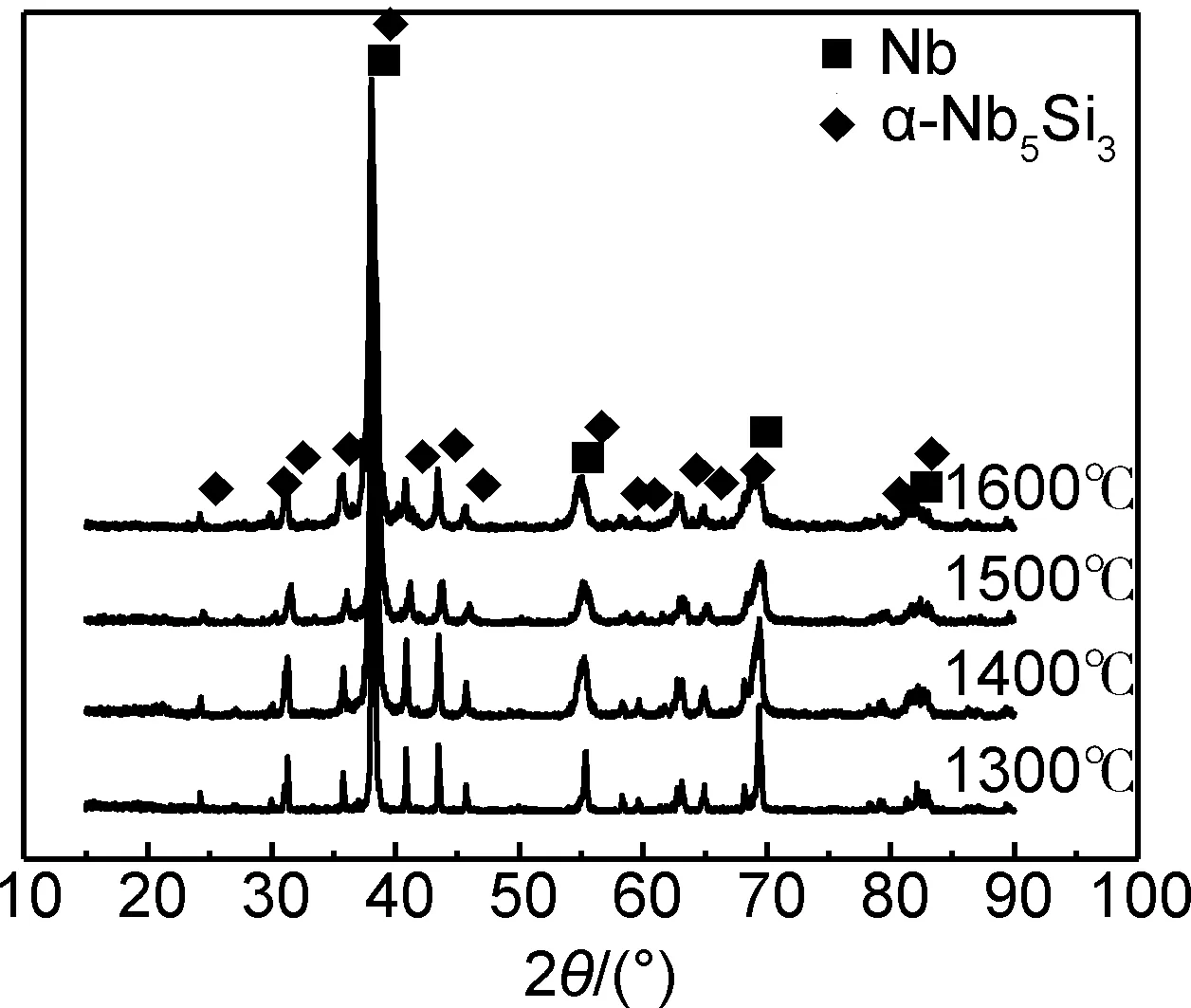

表1中1,2,3,4号工艺主要研究SPS烧结温度对Nb-Si超高温材料组织和性能的影响,通过这4种工艺制备的材料的XRD图谱如图1所示。可见不同的烧结温度下制备的材料均由Nb和α-Nb5Si3两相组成,烧结温度对其物相组成几乎没有影响。即使在1300℃的较低烧结温度下制备的材料中也不存在Si的衍射峰,这可能是由于烧结过程中采用了30~40℃/min的较慢的升温速率,而Si与Nb在760℃左右时就开始反应[9,14],故可能绝大部分的Si在升温至1300℃的过程中已经与Nb反应生成Nb5Si3。

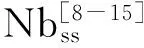

图2为不同烧结温度下制备的材料的微观组织,应用EDS对其中的两种不同分布形态的物相进行了微区成分分析,发现呈块状分布的物相中Nb含量大于97%,而呈网状分布的物相中的Nb和Si的原子比接近5 ∶3,结合XRD的分析结果,可以确定呈块状分布的物相为Nbss,而呈网状分布的为α-Nb5Si3(如图2所示)。由图中可见在1300℃制备的材料中Nb5Si3相不致密,存在较多的孔隙等缺陷。随着烧结温度的升高,材料组织中Nb5Si3的孔隙等缺陷逐渐减少,材料逐渐致密,在1500℃和1600℃制备的材料组织中Nb5Si3已经形成致密的、呈网状分布的基体,Nbss呈块状分布于其中。

图1 不同烧结温度下制备的Nb-Si超高温材料的XRD图谱Fig.1 XRD patterns of Nb-Si ultra-high temperature materials at different sintering temperatures

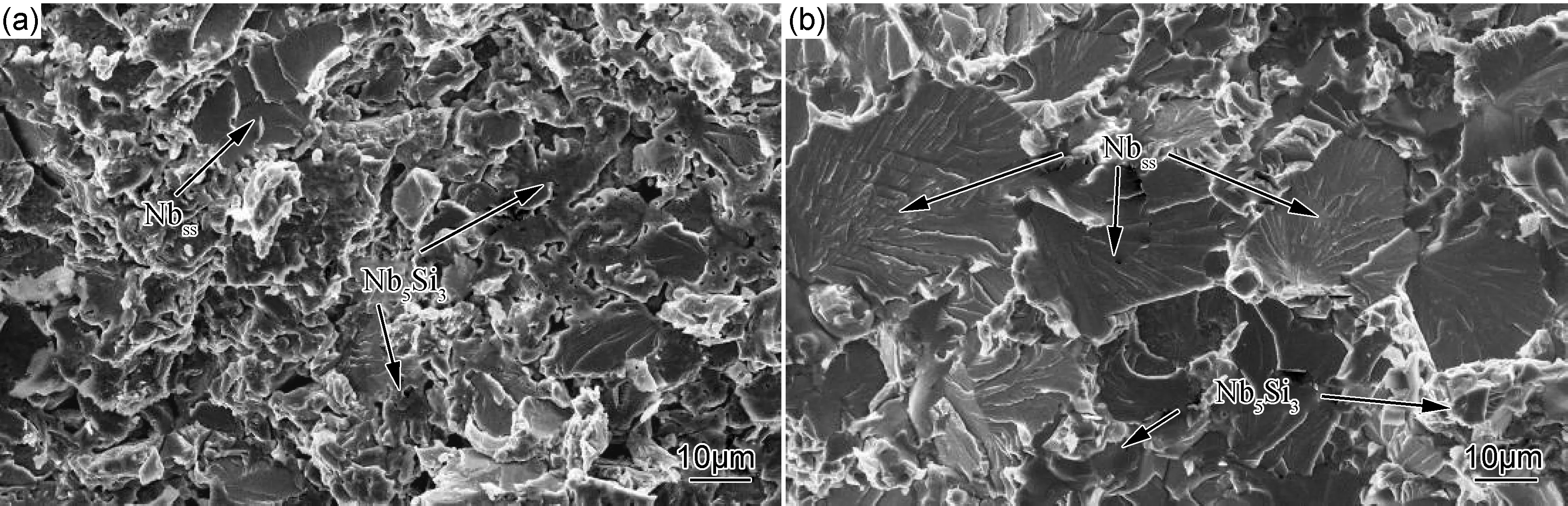

图4是1300℃和1600℃制备的Nb-Si超高温材料断裂韧度测试后的断口形貌,可见在1300℃制备的材料断口中存在许多孔隙等缺陷,裂纹穿过Nbss颗粒发生解理断裂而形成的河流状花样较少。这是由于烧结温度过低,Nbss颗粒之间形成的Nb5Si3相不致密且与Nbss颗粒的结合强度较低,断裂时裂纹多会绕过Nbss颗粒而在Nb5Si3相中扩展或沿着Nbss/Nb5Si3界面扩展,因此材料的断裂韧度较低。而在1600℃制备的材料中Nbss颗粒之间已经形成了致密的Nb5Si3相,且 Nbss/Nb5Si3界面结合强度较高,断裂时裂纹不易沿着Nbss/Nb5Si3界面扩展,而较易穿过Nbss扩展,因此形成了大量的呈河流状花样的解理断口形貌。由于Nbss颗粒具有较好的塑性和韧性,可吸收和耗散裂纹扩展的能量[17],因此在1600℃烧结的材料断裂韧度较高。

图3 烧结温度对Nb-Si超高温材料致密度、硬度、抗压强度和断裂韧度的影响 (a)致密度和硬度;(b)抗压强度和断裂韧度Fig.3 Effect of sintering temperature on relative density, hardness, compressive strength and fracture toughness of Nb-Siultra-high temperature materials (a)relative density and hardness;(b)compressive strength and fracture toughness

图4 不同烧结温度下制备的Nb-Si超高温材料的断口形貌 (a)1300℃;(b)1600℃Fig.4 Fracture surface morphologies of Nb-Si ultra-high temperature materials sintered at different sintering temperatures (a)1300℃;(b)1600℃

由此可知,当烧结温度在1300℃以上时,原料中大部分的Si已经形成Nb5Si3,材料主要由Nbss和Nb5Si3两相组成,提高烧结温度对其物相影响不明显。但提高烧结温度可以减少材料中Nb5Si3相中的孔隙等缺陷,促进了材料致密化,提高了材料的硬度、抗压强度和断裂韧度等力学性能。因此,烧结温度越高,材料的力学性能越好。但提高烧结温度到1670℃左右时,材料被烧熔化而挤出模具,文献[10]中也有类似的报道。

2.2保温时间对Nb-Si超高温材料性能的影响

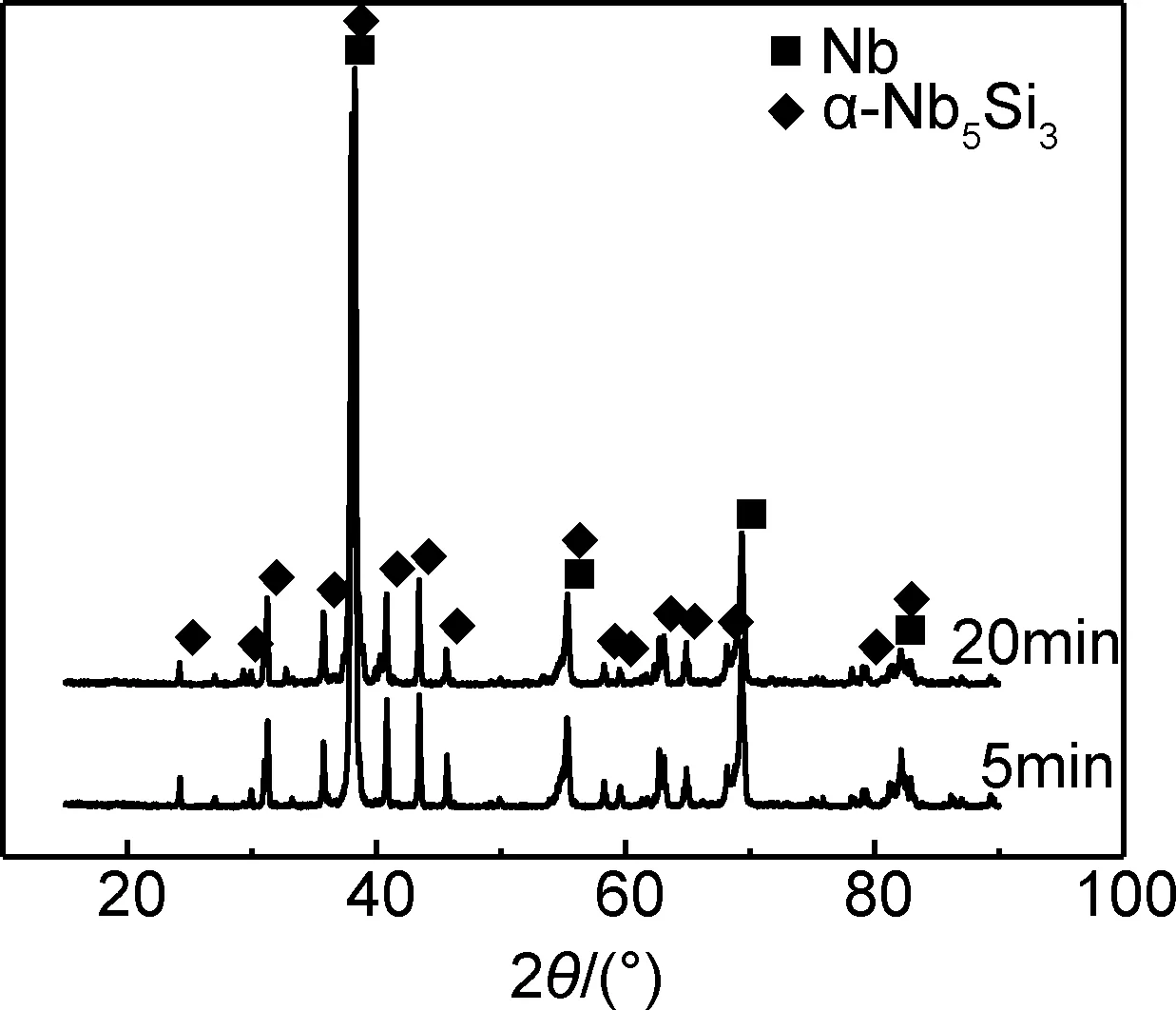

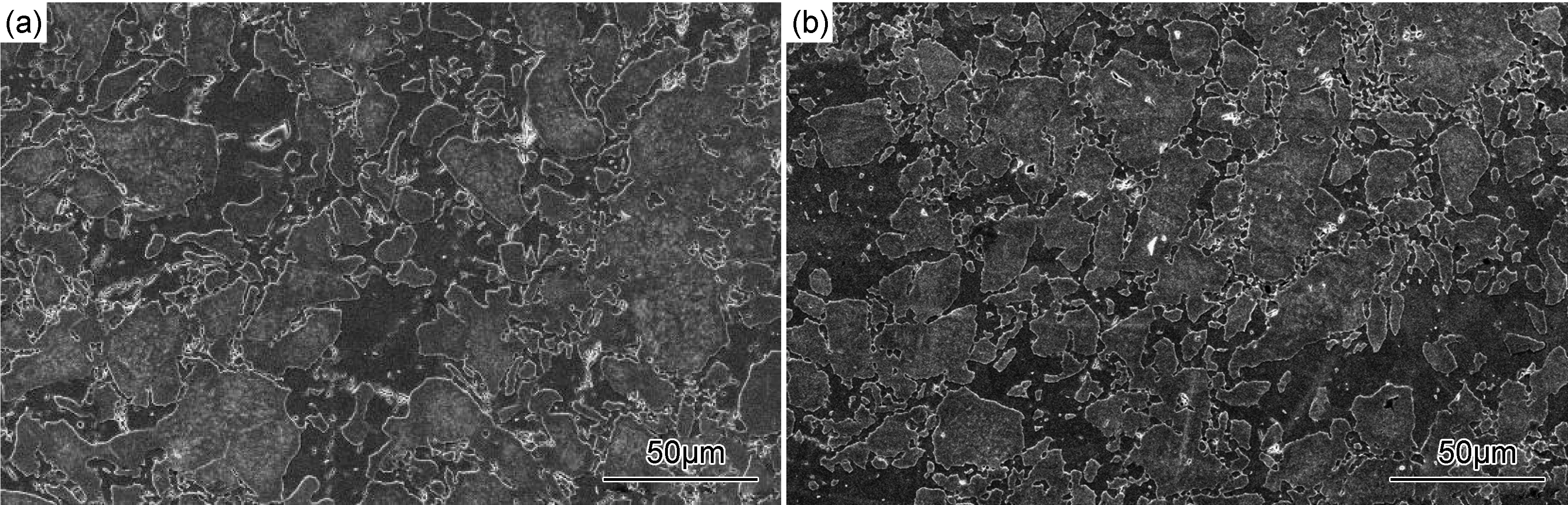

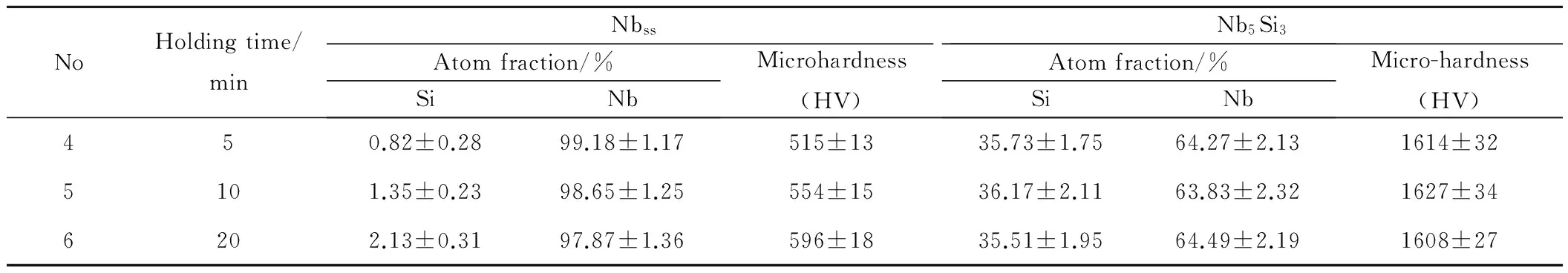

表1中4,5,6号工艺主要研究在1600℃烧结时保温时间对Nb-Si超高温材料组织和性能的影响。图6是保温时间为5,20min的材料的XRD图谱,可见延长保温时间不会促进新物相的形成和Nb5Si3晶体结构的改变,材料仍然由Nbss和α-Nb5Si3两相构成。图7是在1600℃保温5,20min的Nb-Si超高温材料的微观组织,可见延长保温时间对材料的微观组织影响不大。这可能是由于采用较慢的加热速率升温过程中, Si在760℃左右时已经开始与Nb反应[9,14],当温度升高到1600℃时,绝大部分的Si已经形成Nb5Si3,材料接近完全致密,因此在保温阶段材料的物相组成和微观组织变化不明显。

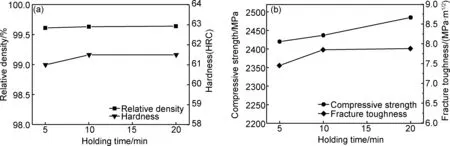

在1600℃烧结时材料的致密度、硬度、抗压强度和断裂韧度随保温时间的变化如图8所示,可见随着保温时间的延长,材料的室温力学性能均有所提高,但提高的程度较小。这是由于在保温阶段,SPS脉冲电流产生的焦耳热促进原子扩散,使剩余的少量Si继续与Nb在接触界面反应形成Nb5Si3,同时不断地促进部分Si原子扩散进入未反应的Nb颗粒中形成Nbss。表2是对不同保温时间制备的材料中Nbss相和Nb5Si3相进行EDS微区成分分析及显微维氏硬度测试的结果,可见随着保温时间的延长,Nb5Si3相中各元素含量和显微硬度基本没有变化, 但Nbss中Si的含量逐渐增加,显微硬度值不断上升,这表明Si原子扩散进入Nbss相起到了固溶强化作用,因此材料的硬度、抗压强度和断裂韧性随着保温时间的延长均有较小程度的提高。但根据Nb-Si二元相图,Si在Nb中的溶解度非常小[3,12,19],故延长保温时间虽然可以促进Si扩散进入Nb中而起固溶强化作用,但强化作用有限。因此,延长保温时间可以提高Nb-Si超高温材料的室温力学性能,但作用不显著。

图6 在1600℃不同保温时间下制备的Nb-Si超高温材料的XRD图谱Fig.6 XRD pattern of Nb-Si ultra-high temperature materials with different holding time at 1600℃

图7 在1600℃不同保温时间下制备的Nb-Si超高温材料的微观组织 (a)5min;(b)20minFig.7 Microstructures of Nb-Si ultra-high temperature materials with different holding time at 1600℃ (a)5min;(b)20min

图8 保温时间对Nb-Si超高温材料致密度、硬度、抗压强度和断裂韧度的影响 (a)致密度和硬度;(b)抗压强度和断裂韧度Fig.8 Effect of holding time on relative density, hardness, compressive strength and fracture toughness of Nb-Si ultra-high temperature materials (a)relative density and hardness;(b)compressive strength and fracture toughness

NoHoldingtime/minNbssNb5Si3Atomfraction/%SiNbMicrohardness(HV)Atomfraction/%SiNbMicro-hardness(HV)450.82±0.2899.18±1.17515±1335.73±1.7564.27±2.131614±325101.35±0.2398.65±1.25554±1536.17±2.1163.83±2.321627±346202.13±0.3197.87±1.36596±1835.51±1.9564.49±2.191608±27

2.3加热速率和冷却速率对Nb-Si超高温材料性能的影响

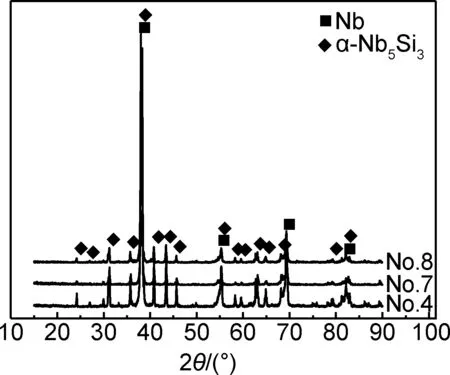

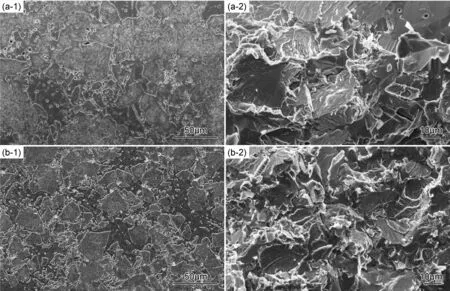

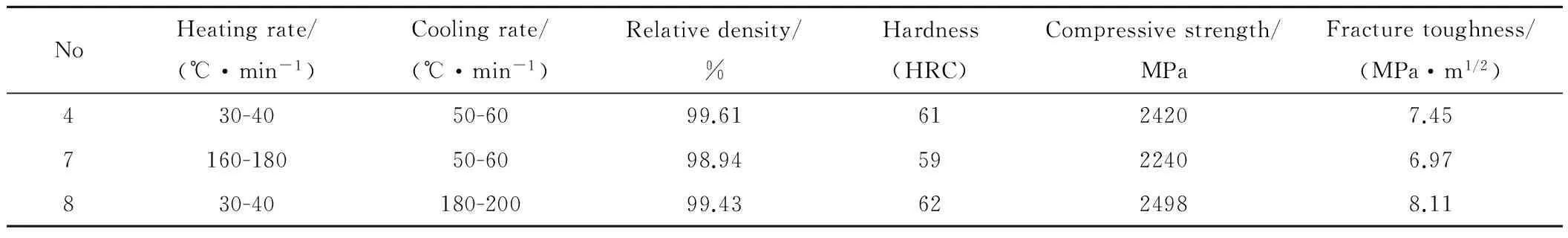

表1中4,7,8号工艺主要研究SPS加热速率和冷却速率对材料性能的影响,这3种工艺制备出的Nb-Si超高温材料的XRD图谱如图9所示,可见加热速率和冷却速率对材料的物相影响较小。图10(a-1),(a-2)分别为7号工艺制备的材料的典型微观组织和断口形貌,可见其微观组织不均匀,并且在微观组织和断口中均存在许多孔隙等缺陷。应用不同加热速率和冷却速率制备的Nb-Si超高温材料的致密度、硬度、抗压强度和断裂韧度如表3所示。与4号工艺相比,采用了快速加热(160~180℃/min)的7号工艺制备的材料致密度、硬度、抗压强度和断裂韧度均有明显下降。这可能是由于加热速率过快,在升温过程中Si与Nb反应消耗的较少,而吸附在粉末表面的气体也没有及时排除,当温度升高至Si的熔点以上时,未反应完的Si生成大量的液相封闭了粉末颗粒之间气体排除的通道,因而在材料中形成许多孔隙等缺陷,造成材料室温力学性能变差。

图9 不同加热和冷却速率制备的Nb-Si超高温材料的XRD图谱Fig.9 XRD pattern of Nb-Si ultra-high temperature materials with different heating and cooling rates

图10 不同的加热速率和冷却速率制备的Nb-Si超高温材料的微观组织(1)和断口形貌(2) (a)7号;(b)8号Fig.10 Microstructures (1) and fracture surface morphologies (2) of Nb-Si ultra-high temperature materials fabricated by SPS in different heating and cooling rates (a)No.7;(b)No.8

与4号工艺相比,采用了快速冷却(180~200℃/min)的8号工艺制备的Nb-Si超高温材料室温力学性能明显提高。图10(b-1)为8号工艺制备的材料的微观组织,可见其微观组织均匀致密,且没有发现因冷却速率过快而产生的裂纹。对其中的Nbss进行微区成分分析时发现其Si含量高达2.36%(原子分数),其显微硬度平均值为619HV,硬度比4号工艺制备的合金高出约20%,这可能是快速冷却抑制了高温下形成的Nbss中Si原子的析出,过饱和的Si固溶强化了Nbss,提高了材料的室温力学性能。图10(b-2)为其断口形貌,可见断口中裂纹穿过Nbss而形成的河流状花纹较多,这可能是快速冷却抑制了Nbss中Si或其他杂质在Nbss/Nb5Si3界面的偏聚,提高了界面的结合强度,使裂纹不易沿着Nbss/Nb5Si3界面扩展,从而提高了材料的断裂韧度等力学性能。

表3 加热速率和冷却速率对Nb-Si超高温材料致密度、硬度、抗压强度和断裂韧度的影响

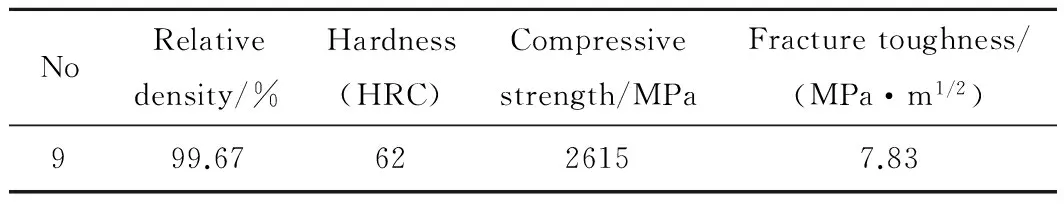

2.4Nb-Si超高温材料SPS制备工艺的优化

综上所述,较高的烧结温度,较长的保温时间,较慢的加热速率和较快的冷却速率均有利于提高Nb-Si超高温材料的室温力学性能,表1中的9号工艺是在上述8种工艺的基础上优化出的一套较为合理的SPS制备工艺。应用该工艺制备出的Nb-Si超高温材料样品的致密度、硬度、室温抗压强度和断裂韧度如表4所示,可见材料的室温综合力学性能优异。

表4 应用优化后的SPS工艺制备的Nb-Si超高温材料的室温力学性能

3 结论

(1)应用SPS在1300℃以上制备的Nb-Si超高温材料主要由Nb和α-Nb5Si3两相组成,随着烧结温度的提高,材料逐渐致密,其硬度、抗压强度和断裂韧度等室温力学性能不断提高,在1600℃制备的材料具有较好的室温力学性能。

(2)在1600℃烧结时,随着保温时间的延长,Nb-Si超高温材料的物相组成和微观组织基本没有变化,但材料的室温力学性能有较小程度的提高。

(3)较慢的加热速率和较快的冷却速率对Nb-Si超高温材料的物相组成和微观组织影响较小,并且均有利于提高材料的力学性能。

(4)应用30~40℃/min加热速率升温至1600℃,在1600℃保温20min,然后以180~200℃/min快速冷却的SPS工艺制备出的材料具有良好的综合力学性能。

[1]赵东阳, 刘伟, 沙江波. 放电等离子烧结制备Nb-Si-Ti-Al-Hf-Cr合金的显微组织及力学性能[J]. 材料工程, 2015, 43(10): 20-27.

ZHAO Dong-yang, LIU Wei, SHA Jiang-bo. Microstructure and properties of Nb-Si-Ti-Al-Hf-Cr alloys fabricated by spark plasma sintering[J]. Journal of Materials Engineering, 2015, 43(10): 20-27.

[2]DRAWIN S, JUSTIN J F. Advanced lightweight silicide and nitride based materials for turbo-engine applications[J]. Aerospacelab Journal, 2011, (3):1-13.

[3]曲士昱. Nb/Nb5Si3复合材料基础研究[D]. 北京:北京航空材料研究院,2002.

[4]BEWLAY B P, JACKSON M R, LIPSITT H A. The balance of mechanical and environmental properties of a multielement niobium-niobium silicide-based in-situ composite[J]. Metallurgical and Materials Transactions A, 1996, 27:3801-3808.

[5]马朝利,笠间昭夫,田中良平,等.Nb/Nb5Si3原位复合材料的开发研究[J]. 金属热处理学报,2000,21(2):83-88.

MA Chao-li, KASAMA A,TANAKA R, et al. Development of Nb/Nb-silicide in-situ composites[J].Transaction of Metal Heat Treatment,2000,21(2):83-88.

[6]姚成方, 郭喜平. Nb基超高温合金的制备技术及定向凝固组织[J]. 材料导报, 2007, 21(12): 65-72.

YAO Cheng-fang, GUO Xi-ping. Preparation techniques and directionally solidified microstructure of niobium-based ultrahigh temperature alloys[J]. Materials Review, 2007, 21(12): 65-72.

[7]LIU W, FU Y M, SHA J B. Microstructure and mechanical properties of Nb-Si alloys fabricated by spark plasma sintering[J]. Progress in Natural Science: Materials International, 2013, 23(1):55-63.

[8]陈哲,王世鑫,严有为.放电等离子烧结Nb/Nb5Si3原位复合材料[J].华中科技大学学报(自然科学版), 2005,33(12):22-30.

CHEN Zhe, WANG Shi-xin, YAN You-wei. Spark plasma sintering of Nb/Nb5Si3in-situ composites[J].Journal of Huazhong University of Science and Technology (Nature Science Edition), 2005, 33(12):22-30.

[9]陈哲,严有为.烧结温度对SPS Nb/Nb5Si3原位复合材料组织结构的影响[J].材料热处理学报,2005,26(6):45-48.

CHEN Zhe, YAN You-wei. Effect of sintering temperature on microstructure of Nb/Nb5Si3in-situ composite prepared by spark plasma sintering[J].Transaction of Materials and Heat Treatment, 2005, 26(6):45-48.

[10]林志斌,龙文元,尧军平,等.烧结温度对放电等离子烧结Nb/Nb5Si3复合材料显微结构的影响[J].热加工工艺,2011,40(10):119-121.

LIN Zhi-bin, LONG Wen-yuan, YAO Jun-ping, et al. Effect of sintering temperature on microstructure of Nb/Nb5Si3composite prepared by spark plasma sintering[J].Hot Working Technology,2011,40(10):119-121.

[11]陈哲,严有为.原位Nb/Nb5Si3复合材料的放电等离子烧结及结构形成机理[J]. 稀有金属材料与工程,2006, 35(3):484-487.

CHEN Zhe, YAN You-wei. Synthesis and formation mechanism of Nb/Nb5Si3in-situ composites by spark plasma sintering[J].Rare Metal Materials and Engineering, 2006, 35(3):484-487.

[12]KIMURA Y, YAMAOKIA H, SEKIDO N, et al. Processing, microstructure, and mechanical properties of (Nb)/Nb5Si3two-phase alloys[J]. Metallurgical and Materials Transactions A, 2005, 36:483-488.

[13]严有为,陈哲,傅正义.Si含量对放电等离子烧结原位Nb/Nb5Si3复合材料显微结构的影响[J].复合材料学报,2005,22(2):6-10.

YAN You-wei, CHEN Zhe, FU Zheng-yi. Influence of Si content on the microstructures of in-situ Nb/Nb5Si3composites fabricated by spark plasma sintering[J]. Acta Materiae Compositae Sinica, 2005, 22(2):6-10.

[14]MA C L, KASAMA A, TAN Y, et al. Synthesis of Nb/Nb5Si3in-situ composites by mechanical milling and reactive spark plasma sintering[J]. Materials Transactions, 2000, 41(6):719-726.

[15]DRAWIN S, MONCHOUX J P, et al. Microstructural properties of Nb-Si based alloys manufactured by powder metallurgy[J]. Advanced Materials Research, 2011, 278:533-538.

[16]XIONG B W, CAI C C, WANG Z J. Microstructures and mechanical properties of Nb/Nb5Si3composites alloyed with W, Mo and W-Mo fabricated by spark plasma sintering[J]. Materials Science & Engineering: A, 2014, 606:68-73.

[17]KIM W Y, TANAKA H, KASAMA A, et al. Microstructure and room temperature fracture toughness of Nbss/Nb5Si3in situ composites[J]. Intermetallics, 2001, 9:827-834.

[18]MADAN G, MENDIRATTA, JOHN J, et al. Strength and ductile-phase toughening in the two-phase Nb/Nb5Si3alloys[J]. Metallurgical Transactions A, 1991, 22: 1573-1583.

[19]BEWLAY B P, JACKSON M R, ZHAO J C,et al. A review of very-high-temperature Nb-silicide-based composites[J]. Metallurgical and Materials Transactions A, 2003, 34:2043-2052.

Spark Plasma Sintering Process for Nb-Si Ultra-high Temperature Materials

ZHANG Ai-jun1,2, HAN Jie-sheng1, MA Wen-lin1, MENG Jun-hu1

(1 State Key Laboratory of Solid Lubrication,Lanzhou Institute of Chemical Physics,Chinese Academy of Sciences,Lanzhou 730000,China;2 University of Chinese Academy of Sciences,Beijing 100049,China)

Nb-Si ultra-high temperature material was prepared by sparking plasma sintering (SPS) technology using the mixed powders of niobium and silicon. The effect of process parameters, such as sintering temperature, holding time, heating and cooling rates in the sintering process, on the phase composition, microstructure and room temperature mechanical properties of the material was investigated. The results show that the material mainly consists of two phases of Nbss(Nb based solid solution) and α-Nb5Si3as sintered above 1300℃. The relative density and mechanical properties of the material are enhanced continuously with increasing sintering temperature. The material prepared at 1600℃ has the optimum mechanical performance. The phase composition and the microstructure remain unchanged with increasing the holding time at 1600℃, while the mechanical properties of the material are improved slightly. The slow heating rate and the rapid cooling rate after sintering are favorable for improving the room temperature mechanical properties. With the application of an optimized SPS process, Nb-Si ultra-high temperature material with superior comprehensive room temperature mechanical properties can be prepared.

Nb-Si ultra-high temperature material;SPS process;mechanical property;microstructure

10.11868/j.issn.1001-4381.2016.03.001

TG146.4+16

A

1001-4381(2016)03-0001-08

中国科学院“百人计划”项目(孟军虎);国家自然科学基金(51105351)

2014-07-08;

2015-01-20

孟军虎(1975—),男,研究员,博士生导师,研究方向:粉末冶金,高温自润滑材料,微成形技术等,联系地址:甘肃省兰州市天水中路18号中国科学院兰州化学物理研究所固体润滑国家重点实验室(730000),E-mail:jhmeng@licp.cas.cn