表面纳米化-微弧氧化复合涂层对铝合金拉伸性能影响机制研究

文 磊,王亚明,金 莹

(1 北京科技大学 国家材料服役安全科学中心,北京 100083;2 哈尔滨工业大学 特种陶瓷研究所,哈尔滨 150080)

表面纳米化-微弧氧化复合涂层对铝合金拉伸性能影响机制研究

文磊1,王亚明2,金莹1

(1 北京科技大学 国家材料服役安全科学中心,北京 100083;2 哈尔滨工业大学 特种陶瓷研究所,哈尔滨 150080)

通过表面机械研磨处理(SMAT)在LY12CZ铝合金表面制备表面纳米化(SNC)过渡层,再采用微弧氧化(MAO)技术对纳米晶过渡层进行微结构重构,设计制备出纳米化-微弧氧化(SNC-MAO)复合涂层,并对比研究了表面纳米化、微弧氧化及纳米化-微弧氧化复合处理对基体铝合金拉伸性能的影响。结果表明,微弧氧化处理使基体铝合金的屈服强度和抗拉强度减小,而纳米化-微弧氧化复合处理则增加了基体铝合金的屈服强度和抗拉强度。在拉伸伸长率8%的条件下,相同厚度的纳米化-微弧氧化复合涂层比微弧氧化涂层具有更好的抗拉伸破坏能力,表现出更好的膜基结合性能。

铝合金;表面纳米化;表面机械研磨处理;微弧氧化;拉伸性能

铝合金材料在飞机等高技术装备领域服役过程中,所处环境严酷,承受交变或冲击载荷,容易发生腐蚀、磨损、冲击破坏。因此在合金高强高韧的基础上,要求全面提升其耐腐蚀、耐疲劳的关键服役性能[1,2]。微弧氧化(Microarc Oxidation ,MAO)技术是依靠电解液与电参数的匹配调节,在弧光放电产生的瞬时高温高压作用下,于铝、钛、镁等阀金属及其合金表面生长出以基体金属氧化物为主,并辅以电解液组分改性的陶瓷化涂层[3-5],其防腐、耐磨性能优异[6-10],具有广阔的应用前景。但薛文斌的研究表明微弧氧化处理降低了铝合金材料的屈服强度、抗拉强度和弹性模量等关键服役性能[11]。卢柯等[12]提出了金属材料表面纳米化的新概念,即在材料的表面形成一定厚度的纳米结构层,而基体材料仍保持原始的粗晶状态和化学成分,即实现金属材料表面纳米化。之前的研究结果表明,利用金属纳米化表层过渡组织特征及微弧氧化陶瓷层在金属纳米晶层原位生长的特点,在微弧氧化处理前引入表面机械研磨前处理,通过在基体金属材料表面引入纳米晶层和残余压应力可以有效提高微弧氧化后铝合金的疲劳性能[13]。同时,表面纳米化-微弧氧化这种复合表面处理方法可以改善基体金属材料拉伸性能这一关键服役性能也值得期待。

本工作通过表面机械研磨处理(Surface Mechanical Attrition Treatment,SMAT)在LY12CZ铝合金表面制备表面纳米化(Surface Nanocrystalline,SNC)过渡层,再采用微弧氧化技术对纳米晶过渡层进行微结构重构,制备出纳米化-微弧氧化(SNC-MAO)复合涂层,对比研究了铝合金表面微弧氧化涂层及纳米化-微弧氧化复合涂层对基体铝合金拉伸性能的影响机制。

1 实验材料与方法

1.1实验材料

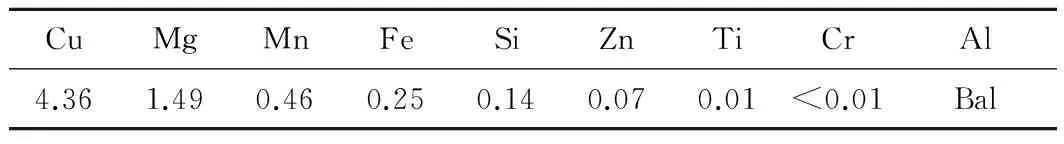

本研究所用材料为厚度为3mm的LY12CZ铝合金板材,其化学成分如表1所示。

表1 LY12CZ铝合金的化学成分(质量分数/%)

1.2纳米化-微弧氧化复合涂层的设计及制备

1.2.1复合涂层的结构设计

利用金属纳米化表层过渡组织特征及微弧氧化陶瓷涂层在金属纳米晶层原位生长的特点,复合运用表面纳米化与微弧氧化技术来设计铝合金表面纳米化-微弧氧化复合涂层。铝合金表面纳米化-微弧氧化复合涂层的设计思路如下:首先通过表面机械研磨处理在铝合金表面制备一定厚度的纳米晶层过渡组织,然后利用微弧氧化技术在现有电解液体系中于铝合金纳米晶层表面生长制备出纳米化-微弧氧化复合涂层。铝合金表面纳米化-微弧氧化复合涂层的结构设计及基本工艺流程如图1所示。

图1 铝合金表面纳米化-微弧氧化复合涂层结构设计及制备工艺流程Fig.1 Structure design and fabrication process of SNC-MAO composite coating

表2给出铝合金表面涂层结构设计与涂层代号。在20μm纳米晶层厚度范围内,通过微弧放电氧化消耗部分纳米晶层转化为陶瓷涂层,控制工艺参数分别生长出厚度为5,10,15μm纳米化-微弧氧化复合涂层。为进行比较研究,在未经纳米化处理的铝合金表面上制备相同厚度体系(5,10,15μm)的微弧氧化涂层。

表2 铝合金表面涂层结构设计与涂层代号

1.2.2表面机械研磨处理(SMAT)

表面机械研磨处理设备为SNC-1型表面纳米化试验机,样品尺寸为80mm×80mm×3mm,试样经1200#SiC砂纸打磨后,在丙酮溶液中超声清洗10min后放入干燥皿备用。采用直径6mm的ZrO2陶瓷球作为弹射介质对LY12CZ铝合金进行表面机械研磨处理,弹射距离6cm,振动频率50Hz,处理时间设定为15min。弹射球放置于真空U型容器内部,被处理样品固定于容器顶端,表面机械研磨处理过程中,置于U型容器底端的振动发生器以设定频率上下振动,容器内部的弹射球在受到振动发生器的驱动后随机地从各个方向以较大的能量撞击被处理材料表面,这种高能撞击使样品表面产生强烈的塑性变形,在处理过程中弹射球的反复撞击下,被处理试样表面实现纳米化。

1.2.3微弧氧化(MAO)

采用MAO-65型65kW微弧氧化实验生产装置对LY12CZ铝合金基体及表面机械研磨处理LY12CZ铝合金进行表面陶瓷化处理。微弧氧化装置主要由双极脉冲高压电源、不锈钢电解槽、冷却系统和搅拌系统组成,微弧氧化处理过程中不锈钢电解槽作为阴极,待处理工件作为阳极,电参数的正负幅值的比率均可以进行单独调节。微弧氧化电解液采用去离子水进行配制,电解质分别为Na2SiO3,(NaPO3)6,Na2WO4,NaOH。微弧氧化处理过程中,将铝合金基体或表面机械研磨处理铝合金试样置于电解槽中作为阳极;设定实验脉冲工艺参数为频率600Hz、占空比10%、正电压为600V,负电压为-200V;氧化时间25min,在铝合金基体和表面机械研磨处理铝合金表面分别制备出厚度为10μm的陶瓷涂层。铝合金表面微弧氧化涂层及纳米化-微弧氧化复合涂层的微观组织结构分析结果参考文献[13,14],本文不再重复阐述。

1.3拉伸性能测试

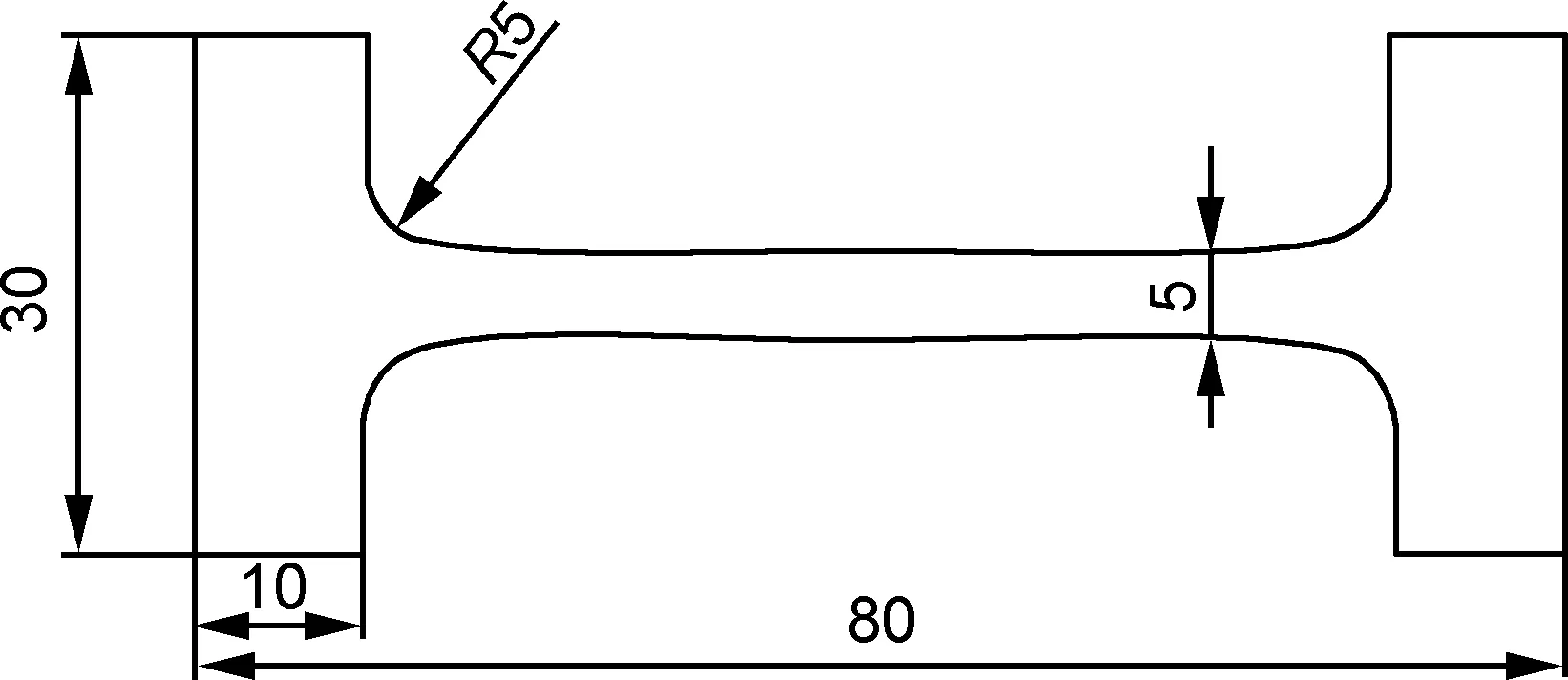

使用Instron-5500R型电子万能材料试验机研究铝合金基体、表面机械研磨处理铝合金、铝合金表面微弧氧化涂层及纳米化-微弧氧化复合涂层试样的拉伸力学性能,测试过程中横梁移动速率设定为2mm·min-1,试样拉断时测试停止,每组材料取三个试样进行测试,结果取平均值。用扫描电镜观察拉伸断口形貌,分析断裂机制,拉伸试样的详细尺寸见图2。

图2 LY12CZ铝合金拉伸测试试样尺寸Fig.2 Dimensions of LY12CZ Al alloy specimen for tensile test

2 结果与分析

2.1拉伸性能

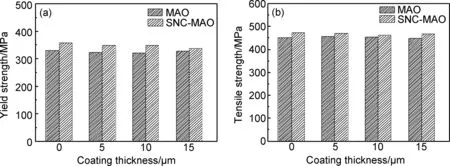

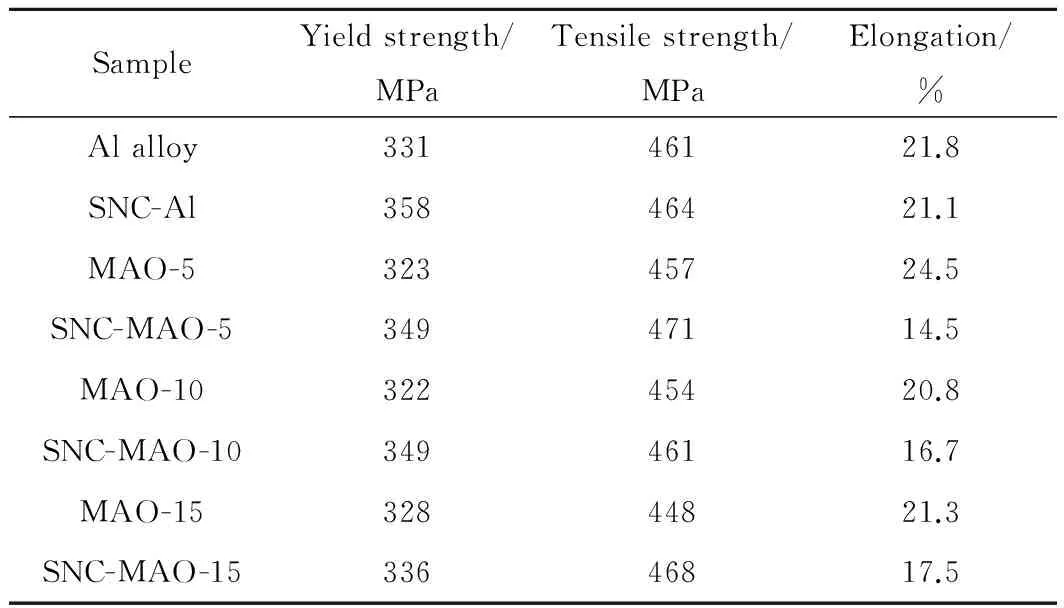

LY12CZ铝合金表面不同厚度的微弧氧化涂层试样及纳米化-微弧氧化复合涂层试样的拉伸屈服强度及抗拉强度示于图3(其中涂层厚度为0表示未经微弧氧化处理)。可见,与基体铝合金相比,表面机械研磨处理后的铝合金试样的屈服强度和抗拉强度都有明显增大,在相同涂层厚度的情况下,纳米化-微弧氧化复合涂层试样的屈服强度和抗拉强度与微弧氧化涂层相比都有明显的提高。同时可以发现,不同涂层厚度的微弧氧化涂层试样的屈服强度及抗拉强度没有明显的区别。对于纳米化-微弧氧化复合涂层试样,可以观察到类似的结果,可见涂层厚度对涂层试样的拉伸性能没有显著的影响。

图3中的拉伸性能详细测试结果列于表3。可见,表面机械研磨处理后铝合金试样的屈服强度和抗拉强度分别由最初的331MPa和 451MPa提高到358MPa和474MPa,分别提高了8%和5%。表面机械研磨处理可以提高基体铝合金的拉伸性能,原因有如下几点:一是表面机械研磨处理使铝合金表层晶粒细化至纳米量级,并在表层产生大量高密度位错,Wen等[15]研究了表面机械研磨处理对Ti-6Al-4V合金拉伸性能的影响,结果表明:表面机械研磨处理在钛合金表面形成的纳米晶粒组织及大量位错可以使拉伸裂纹源由表面转移至材料内部,从而提高了抗拉强度;二是表面机械研磨处理在试样表面引入残余压应力,残余压应力可以在一定程度上缓解试样在测试过程中受到的拉力,提高了试样的抗拉强度。表面机械研磨处理后,在试样表面形成了一定厚度的硬化变形层,变形层的硬度要高于基体铝合金,由于硬化层的存在也可以提高基体铝合金的拉伸性能,但是由于硬化层厚度较小,因而表面机械研磨处理后铝合金拉伸性能提升的幅度有限。

图3 LY12CZ铝合金微弧氧化涂层试样及纳米化-微弧氧化复合涂层试样的屈服强度(a)及抗拉强度(b)Fig.3 Yield strength (a) and tensile strength (b) of MAO coated and SNC-MAO composite coated LY12CZ Al alloy

铝合金表面厚度分别为5,10,15μm的微弧氧化涂层试样屈服强度分别为323,322,328MPa,抗拉强度分别为457,454,448MPa,与基体金属相比减少较小(<3%),可见微弧氧化处理对铝合金试样的抗拉强度没有显著的影响,薛文斌等的研究也得到了相似的结果[11,16]。与微弧氧化涂层相比,微弧氧化涂层厚度分别为5,10,15μm的纳米化-微弧氧化复合涂层屈服强度分别提高到349,349,336MPa,分别提高了8.0%,8.0%,5.4%。抗拉强度分别增加到471,461,468MPa,分别提高了3.0%,1.5%,4.5%。可见,与微弧氧化涂层相比,复合涂层试样具有较高的屈服强度及抗拉强度,原因是经表面机械研磨处理使铝合金表面晶粒尺寸细化至纳米量级,在形成硬化层的同时引入残余压应力,后续的微弧氧化处理通过控制工艺参数使复合涂层在纳米晶层的深度范围内生长,由于微弧氧化处理过程中对基体金属的热输出很小,因而也不会对陶瓷层下的基体合金组织结构产生影响[13],这使得纳米化-微弧氧化复合涂层试样的膜基界面附近的基体铝合金晶粒尺寸仍在纳米量级,在硬化层和残余压应力协同作用下提高了涂层试样的拉伸性能。另外发现,单一的表面机械研磨处理及微弧氧化处理对铝合金拉伸时的断裂伸长率没有显著影响,但与基体铝合金相比,纳米化-微弧氧化复合涂层试样的断裂伸长率有所降低。

表3 铝合金表面不同微结构试样拉伸性能测试结果

2.2断口形貌

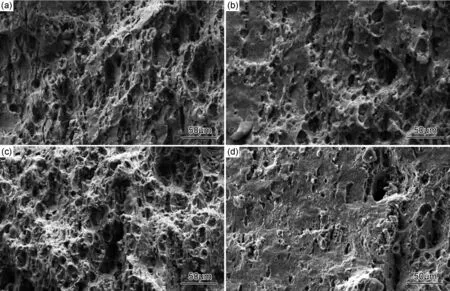

LY12CZ铝合金基体、表面机械研磨处理LY12CZ铝合金、10μm厚微弧氧化涂层及纳米化-微弧氧化复合涂层试样拉伸断口微观形貌示于图4。可以看出,基体铝合金试样及10μm微弧氧化涂层试样断口出现许多大小不等的韧窝,为典型的韧性断裂。如图4(b)所示,与基体铝合金试样及微弧氧化涂层试样相比,表面机械研磨处理铝合金试样断口韧窝数量明显减少。通过对比图4(c)和图4(d)可以发现,与相同厚度的微弧氧化涂层试样相比,厚度为10μm的纳米化-微弧氧化复合涂层试样断口不但韧窝数量明显较少,而且断面较为平整,近似于脆性断裂的特征,其原因可能是涂层的约束及残余应力共同作用所致。

图4 基体LY12CZ铝合金及表面处理LY12CZ铝合金拉伸断口微观形貌(a) LY12CZ;(b)SNC-Al;(c)MAO-10;(d)SNC-MAO-10Fig.4 SEM morphologies of tensile fracture surfaces of substrate and treated LY12CZ Al alloy (a) LY12CZ;(b)SNC-Al;(c)MAO-10;(d)SNC-MAO-10

2.3膜基结合性能

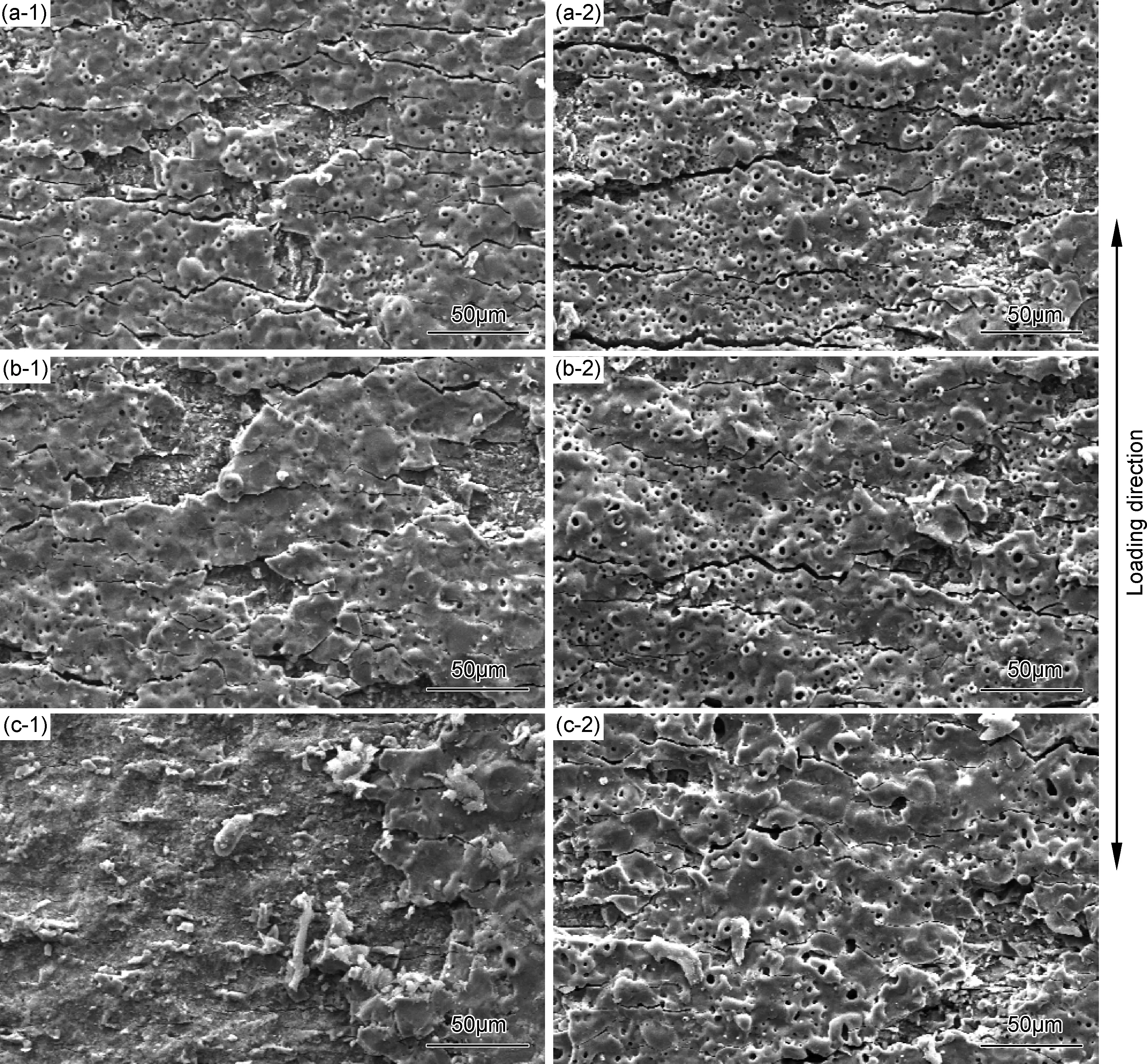

铝合金微弧氧化涂层及纳米化-微弧氧化复合涂层在8%伸长率拉伸后的微观形貌示于图5。一方面可以发现,与微弧氧化涂层相比,复合涂层表面微孔较多,其原因是表面机械研磨处理后,LY12CZ铝合金试样表面晶粒被细化至纳米量级,表面活性位置增多,使微弧击穿放电的位置增多,且更容易诱导微弧放电,因而产生更多的放电通道,导致涂层表面微孔数量增加。另一方面,厚度为5μm的微弧氧化涂层拉伸后表面产生大量裂纹,并且有少量的涂层剥落,而相同厚度的纳米化-微弧氧化复合涂层拉伸后表面裂纹较少,没有观察到涂层剥落。当涂层厚度增加到10μm时,微弧氧化涂层表面剥落区域明显增多,而纳米化-微弧氧化复合涂层表面仅有少量涂层剥落发生。涂层厚度为15μm时,纳米化-微弧氧化复合涂拉伸后表面涂层剥落区域明显增多,但整体涂层剥落面积要小于微弧氧化涂层。可见在相同伸长率情况下,纳米化-微弧氧化复合涂层比微弧氧化涂层表现出较为良好的抗拉伸性能及与基体的结合性能,对基体铝合金可以起到更好的保护作用。在微弧氧化过程中,经过表面机械研磨处理制备的铝合金表面纳米晶层诱导产生更多的细小火花放电有利于形成更加致密的陶瓷涂层,具有更好的膜基结合性能。

图5 微弧氧化涂层(1)及纳米化-微弧氧化复合涂层(2)8%拉伸伸长率表面微观形貌 (a)5μm;(b)10μm;(c)15μmFig.5 Surface morphologies of MAO coating (1) and SNC-MAO composite coating (2) at 8% tensile elongation(a)5μm;(b)10μm;(c)15μm

3 结论

(1)表面机械研磨处理使基体铝合金试样的屈服强度和抗拉强度分别提高了8%和5%。

(2)微弧氧化处理使铝合金试样的拉伸强度微弱减少,减少量小于3%。

(3)与相同厚度微弧氧化涂层试样相比,厚度分别为5,10,15μm的纳米化-微弧氧化复合涂层试样的屈服强度分别增加了8.0%,8.0%,5.4%,抗拉强度分别提高了3.0%,1.5%,4.5%。

(4)在相同拉伸伸长率(8%)条件下,复合涂层比微弧氧化涂层具有更好的抗拉伸破坏能力,表现出更好的膜基结合性能。

[1]汝继刚,伊琳娜.高强铝合金表面强化工艺研究[J].稀有金属,2004,28(1):182-184.

RU J G,YI L N. Surface strengthen process for high strength aluminum alloy[J]. Chinese Journal of Rare Metals, 2004,28(1): 182-184.

[2]常红,韩恩厚,王俭秋,等.飞机蒙皮涂层对LY12CZ铝合金腐蚀疲劳寿命的影响[J].中国腐蚀与防护学报,2006,26(1): 34-36.

CHANG H,HAN E H,WANG J Q,et al. Influence of coating of covering airplane on corrosion fatigue life of aluminium alloy LY12CZ[J]. Journal of Chinese Society for Corrosion and Protection,2006,26(1): 34-36.

[3]YEROKHIN A L,VOEVODIN A A,LYUBIMOV V V,et al. Plasma electrolytic fabrication of oxide ceramic surface layers for tribotechnical purposes on aluminium alloys[J]. Surface and Coatings Technology,1998,110(3): 140-146.

[4]YEROKHIN A L,LYUBIMOV V V,ASHITKOV R V. Phase formation in ceramic coatings during plasma electrolytic oxidation of aluminium alloys[J]. Ceramics International,1998,24 (1): 1-6.

[5]GERASIMOV M V,NIKOLAEV V A,SHCHERBAKOV A N. Microplasma oxidation of metals and alloys[J]. Metallurgist, 1994,38 (7-8): 179.

[6]夏伶勤, 韩建民, 崔世海, 等. SiCp/A356复合材料微弧氧化陶瓷膜的生长规律与性能[J]. 材料工程, 2016, 44(1): 40-46.

XIA L Q, HAN J M, CUI S H, et al. Growth law and properties of ceramic coatings on SiCp/A356 composite fabricated by micro-arc oxidation[J]. Journal of Materials Engineering, 2016, 44(1): 40-46.

[7]BAXI J,KAR P,LIANG H,et al. Tribological characterization of microarc oxidized alumina coatings for biological applications[J]. Vacuum,2008,83(1): 217-222.

[8]SRINIVASAN P B,LIANG J,BLAWERT C,et al. Effect of current density on the microstructure and corrosion behaviour of plasma electrolytic oxidation treated AM50 magnesium alloy[J]. Applied Surface Science,2009,255(7): 4212-4218.

[9]LIANG J,SRINIVASAN P B,BLAWERT C,et al. Electrochemical corrosion behaviour of plasma electrolytic oxidation coatings on AM50 magnesium alloy formed in silicate and phosphate based electrolytes[J]. Electrochimica Acta,2009,54(14): 3842-3850.

[10]ARSLAN E,TOTIK Y,DEMIRCI E E,et al. High temperature wear behavior of aluminum oxide layers produced by AC microarc oxidation[J]. Surface and Coatings Technology,2009,204(6-7): 829-833.

[11]XUE W B,WANG C,LI Y L,et al. Effect of microarc discharge surface treatment on the tensile properties of Al-Cu-Mg alloy[J]. Materials Letters,2002,56(5): 737-743.

[12]LU K,LV J. Surface nanocrystallization (SNC) of metallic materials-presentation of the concept behind a new approach[J]. Journal of Materials Science and Technology,1999,15 (3): 193-197.

[13]WEN L,WANG Y M,JIN Y,et al. Design and characterization of SMAT-MAO composite coating and its influence on the fatigue property of 2024 Al alloy[J]. Rare Metal Materials and Engineering,2014,43(7): 1582-1587.

[14]WEN L,WANG Y M,ZHOU Y,et al. Microstructure and corrosion resistance of modified 2024 Al alloy using surface mechanical attrition treatment combined with microarc oxidation process[J]. Corrosion Science,2011,53(1): 473-480.

[15]WEN M,LIU G,GU J F,et al. The tensile properties of titanium processed by surface mechanical attrition treatment[J]. Surface and Coatings Technology,2008,202(19): 4728-4733.

[16]薛文斌,邓志威,陈如意,等.微弧氧化表面处理对铝合金拉伸性能的影响[J].金属热处理学报,1999,20(4):1-5.

XUE W B,DENG Z W,CHEN R Y,et al. Influence of microarc oxidation surface treatment on the tensile properties of aluminum alloy[J]. Transactions of Metal Heat Treatment,1999,20(4): 1-5.

Influence of SNC-MAO Composite Coating on Tensile Properties of Aluminum Alloy

WEN Lei1,WANG Ya-ming2,JIN Ying1

(1 National Center for Materials Service Safety,University of Science and Technology Beijing,Beijing 100083,China; 2 Institute of Advanced Ceramics,Harbin Institute of Technology,Harbin 150080,China)

A duplex process was designed to modify the alloy surface using surface mechanical attrition treatment (SMAT) prior to microarc oxidation (MAO). A surface nanocrystalline (SNC) layer was formed on the surface of Al alloy by SMAT,on which a ceramic coating grew by MAO,finally the SNC-MAO composite coating are fabricated. The tensile properties of the SMATed alloy,MAO coating and SNC-MAO composite coating were comparatively evaluated. Experimental results show that the yield strength and tensile strength of the substrate Al alloy are reduced after MAO treatment,while those of SNC-MAO treated samples are improved due to the introduction of SMAT pre-treatment. When the elongation is 8%,SNC-MAO coating shows better tensile and adhesion properties compared with MAO coating with the same thickness.

aluminum alloy;surface nanocrystallization;surface mechanical attrition treatment;microarc oxidation;tensile property

10.11868/j.issn.1001-4381.2016.03.003

TG561

A

1001-4381(2016)03-0015-06

国家自然科学基金(51201008);教育部博士点科研基金(20120006120043)及高等学校学科创新引智计划(B12012)

2015-04-24;

2015-11-13

文磊(1982-),男,助理研究员,博士,研究方向为表面工程,联系地址:北京市海淀区学院路30号北京科技大学项目建设指挥部(100083),E-mail: wenlei@ustb.edu.cn