沉积方式对N i-SiC镀层形貌和性能的影响

夏法锋,田济语,许秀英(东北石油大学机械科学与工程学院,黑龙江大庆163318)

沉积方式对N i-SiC镀层形貌和性能的影响

夏法锋,田济语,许秀英

(东北石油大学机械科学与工程学院,黑龙江大庆163318)

采用直流电镀、脉冲电镀和超声波-脉冲电镀方法,在20钢表面制备Ni-SiC陶瓷复合镀层。利用原子力显微镜(AFM)、扫描电镜(SEM)、显微硬度计以及摩擦磨损试验机研究沉积方式对Ni-SiC陶瓷复合镀层显微组织及摩擦学性能的影响。结果表明,采用超声波-脉冲电镀制备所得的镀层晶粒更加细小,组织致密性更高、组织表面更加光滑,SiC陶瓷粒子均匀分布、无明显团聚。其最大显微硬度为926.5 Hv,摩擦系数最小值为0.33,且镀层的撕裂情况较轻,犁沟较浅。

电镀;Ni-SiC镀层;摩擦学性能

随着当今复合镀层领域的飞速发展,金属陶瓷复合镀层的制备及其发展受到了诸多学者的关注[1]。Ni-SiC陶瓷复合镀层是将陶瓷粒子引入Watt型镀镍液中,通过电镀工艺制备得到具有较高的耐磨性和抗高温氧化性等多种优良特性的镍基镀层。SiC陶瓷粒子是一种具有较强抗氧化性、较高硬度、较好耐磨性能以及较小热膨胀系数的陶瓷材料,其在机械、化工以及航空航天等多种领域已得到广泛应用[2,3]。目前,有关沉积方式对Ni-SiC陶瓷复合镀层形貌和性能影响的研究相对较少。因此,本文采用直流电镀、脉冲电镀以及超声波-脉冲电镀等三种电镀方法,在20钢基体表面上制备Ni-SiC陶瓷复合镀层,利用原子力显微镜(AFM)、扫描电镜(SEM)、显微硬度计以及摩擦磨损试验机研究沉积方式对Ni-SiC陶瓷复合镀层显微组织及摩擦学性能的影响,以获得最佳的沉积方式,为Ni-SiC陶瓷复合镀层的实际应用提供相应的技术基础[4,5]。

1 制备方法

1.1基体前处理

基体材料选用20钢,其尺寸为25mm×15mm×5 mm。通过机械抛光处理,使得基体的表面粗糙度在0.1 m左右。在电镀加工开始之前,将基体进行前处理,其工序包括:除油(CH3COCH3)、除锈、活化(10%稀盐酸10s左右)、去离子水清洗等。

1.2镀层制备

Ni-SiC陶瓷复合镀层的增强相采用纯度为99.98%、粒径为40 nm的SiC陶瓷粒子,在Watt型镀镍液中添加10g/L。Watt型镀镍液的配方有:270g/L NiSO4·6H2O,40g/L NiCl2·H2O,25g/L H3BO3,0.25g/L C12H25SO4Na。直流电镀Ni-SiC陶瓷复合镀层的工艺参数如下:电流密度4 A/dm2、电镀时间45min;脉冲电镀Ni-SiC陶瓷复合镀层的工艺参数如下:电流密度4 A/dm2、脉冲频率110 kHz、脉冲占空比65%、电镀时间45min;超声波-脉冲电镀Ni-SiC陶瓷复合镀层的工艺参数如下:超声波功率180W、电流密度4 A/dm2、脉冲频率110 kHz、脉冲占空比65%、电镀时间45 min。

1.3镀层表征及性能测试

通过原子力显微镜(NanoScope IIIa型)对Ni-SiC陶瓷复合镀层的立体形貌进行观察;通过扫描电镜(JSM-6460LV型)对Ni-SiC陶瓷复合镀层的表面状态进行分析;通过显微硬度计(HX-1型)对镀层的硬度进行检测,其施加的载荷为100 g,时间为35 s;通过摩擦磨损试验机(MMW-1型)对Ni-SiC陶瓷复合镀层进行摩擦学性能分析,其施加的载荷为25 N,试验时间为100min,转速为520 r/min,摩擦副为淬火钢(硬度为HRC55)。

2 结果与讨论

2.1镀层微观形貌分析

图1 Ni-SiC镀层的AFM照片Fig.1 AFmimages ofNi-SiC ceramic composite coatings

图1为直流电镀、脉冲电镀以及超声波-脉冲电镀Ni-SiC陶瓷复合镀层的原子力显微镜(AFM)照片。由图可见:沉积方式对Ni-SiC陶瓷复合镀层的表面形貌影响较大。直流电镀沉积所得的镀层表面晶粒较为粗大、组织不致密;而在脉冲电镀和超声波-脉冲电镀制备所得的镀层中,金属晶粒的细化程度较高,组织致密性得到改善。尤其是超声波-脉冲电镀制备所得的镀层晶粒更加细小,组织致密性更高、组织表面更加光滑,SiC陶瓷粒子均匀分布、无明显团聚。这表明随着脉冲电流的引入,电化学极化现象得到提高,晶核的形成速度大于晶粒生长速度,进而金属晶粒得到细化。同时,由于超声波具有独特的空化效应,使得体积较大的镍晶粒被粉碎,进而增加镍晶核数量,还对SiC陶瓷粒子团聚进行抑制,使其在镀层中均匀分散。

2.2镀层显微硬度测定

图2 Ni-SiC陶瓷复合镀层的动态显微硬度曲线Fig.2 microhardness dynamic curves of Ni-SiC ceramic composite coatings

直流电镀、脉冲电镀以及超声波-脉冲电镀Ni-SiC陶瓷复合镀层的动态显微硬度曲线如图2所示。由图2可见,复合镀层的显微硬度随电镀时间的增加而增大。当电镀时间在10~20min时,镀层显微硬度的增加趋势较为迅速。其原因为20钢基体镀覆Ni-SiC陶瓷复合镀层后,高硬度的SiC陶瓷粒子引入,使基体的硬度迅速增加。当电镀时间在20~50min时,随着复合镀层中SiC陶瓷粒子复合量的增加,使得镀层的显微硬度不断增大。而超声波-脉冲电镀Ni-SiC陶瓷复合镀层显微硬度的增加量最大,最大值为926.5 Hv。即超声波可促进SiC陶瓷颗粒在镀层中超声波可促进SiC陶瓷颗粒在镀层中的均匀分布,对SiC粒子的弥散强化效应起到增强作用。因此,超声波-脉冲电镀Ni-SiC陶瓷复合镀层的显微硬度得到明显提高。

2.3镀层摩擦学性能分析

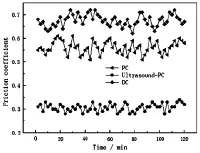

图3 Ni-SiC陶瓷复合镀层的摩擦系数曲线Fig.3 The fric tion coefficien t curves of Ni-SiC ceramic composite coatings

直流电镀、脉冲电镀以及超声波-脉冲电镀Ni-SiC陶瓷复合镀层的摩擦系数曲线如图3所示。由图3可见,镀层在经过20min的磨损后,其摩擦系数趋于稳定。3种制备方法制备Ni-SiC陶瓷复合镀层的平均摩擦系数分别为0.64、0.56和0.33。由此可知超声波-脉冲电镀Ni-SiC陶瓷复合镀层的摩擦系数最小。这是因为超声波、脉冲电流可细化基质镍晶,使SiC陶瓷粒子在镀层均匀分散,因此镀层具有较小的粗糙度,进而其摩擦系数较小。

图4 Ni-SiC陶瓷复合镀层的磨损后SEM照片Fig.4 SEmimages of Ni-SiC ceramic composite coatings after ab rasion

Ni-SiC陶瓷复合镀层试样在摩擦磨损试验机(MMW-1型)上试验100min后,通过扫描电镜对其进行观察,结果如图4所示。3种镀层磨损表面均存在撕裂和剥落现象。其中,直流电镀和脉冲电镀制备所得的Ni-SiC陶瓷复合镀层撕裂情况严重,具有较深的犁沟;而超声波-脉冲电镀镀层的撕裂情况较轻,犁沟较浅。这是因为超声波、脉冲电流对SiC陶瓷粒子的分散起到促进作用,进而提高镀层的承载能力,改善镀层的抗磨性能。

3 结论

a.沉积方式对Ni-SiC陶瓷复合镀层的形貌有较大影响。超声波-脉冲电镀镀层晶粒更加细小,组织更加致密、光滑,SiC陶瓷粒子均匀分布、无明显团聚。

b.Ni-SiC陶瓷复合镀层的显微硬度随电镀时间的增加而增大,超声波-脉冲电镀Ni-SiC陶瓷复合镀层显微硬度的增加程度最明显,其最大显微硬度为926.5 Hv。

c.直流电镀、脉冲电镀和超声波-脉冲电镀Ni-SiC陶瓷复合镀层的平均摩擦系数分别为0.64、0.56和0.33。直流电镀和脉冲电镀制备所得的Ni-SiC陶瓷复合镀层撕裂情况严重;而超声波-脉冲电镀镀层的撕裂情况较轻,犁沟较浅。

[1]吴化,陈涛,王庆辉.电沉积Ni-SiC纳米复合镀层的显微组织分析[J].材料工程,2011,(12):48-52.

[2]胡小刚,张敏,潘玉丽,等.镀液温度对电化学制备Ni-SiC纳米复合镀层微观结构的影响[J].中国表面工程,2013,26(6):70-74.

[3]马明硕,常立民,徐利.双脉冲电沉积Ni-SiC复合镀层的摩擦学性能[J].材料保护,2010,43(1):19-21.

[4]马春阳,丁俊杰,楚殿庆.脉冲电沉积工艺参数对Ni-SiC复合镀层性能的影响[J].兵器材料科学与工程,2012,35(4):65-67.

[5]王红星,毛向阳,沈彤.纳米SiC颗粒对微米Ni-SiC复合镀层性能的影响[J].中国有色金属学报,2015,25(6):1560-1566.

Effect of preparation methods on morpho logy anDproperty of Ni-SiC coatings

XIA Fa-feng,TIAN Ji-yu,XUXiu-ying

(CollegeofMechanicalScienceanDEngineering,NortheastPetroleumUniversity,Daqing163318,China)

Ni-SiC ceramic composite coatingswere depositeDon the surfaceof20 steelby directcurrent(DC),pulse current (PC)anDultrasound-pulse current deposition methods,respectively.The effect of deposition methods on microstructures andwear propertieswas researcheDby atomic forcemicroscopy(AFM),scanningelectronmicroscope(SEM),microhardness tester anDfriction tester.The results shoWthat the coatings depositeDby ultrasound-pulse currentmethoDhas the smaller grains,themor e compactness tissue,the surface ismore smooth,SiC ceramic particlesare uniformly distributed,no obvious reunion.The maximummicrohardness is 926.5 Hv,the minimumfriction coefficient is 0.33.The tearing situation of coatings is lighter,anDhas the shalloWfurrows.

Electrodeposition;Ni-SiC ceramic composite coating;Wearproperty

TH117.1

A

1674-8646(2016)03-0013-03

2016-01-23

黑龙江省教育厅科学技术研究项目(12531084)

夏法锋(1974-),男,山东泰安人,教授,博士,主要从事特种加工研究。