LTCC多层基板腔体工艺研究

李姗泽,刘红雨,杜 彬,冯晓曦,马其琪

(中国电子科技集团公司第二研究所,太原030024)

LTCC多层基板腔体工艺研究

李姗泽,刘红雨,杜彬,冯晓曦,马其琪

(中国电子科技集团公司第二研究所,太原030024)

机载、星载、舰载相控阵雷达由于其特定的使用环境,需要体积小、重量轻、高性能、高可靠、低成本的微波组件。带腔体LTCC基板具有高密度布线、电阻、电容、电感的内埋以及芯片的埋置等特性,是制作机载、星载、舰载相控阵雷达微波组件理想的高密度基板。针对带腔体LTCC集成基板的制造技术,简单介绍其工艺流程,并对腔体成型这项关键工艺进行了分析,提出了相应的解决方法。

微波组件;腔体;LTCC集成基板

1 引言

将多个不同类型、不同性能的无源元件集成在一个封装内有多种方法,主要有低温共烧陶瓷(LTCC)技术、薄膜技术、硅片半导体技术、多层电路板技术等。从技术成熟程度、产业化程度以及应用广泛程度等角度来评价,目前,LTCC技术是无源集成的主流技术。

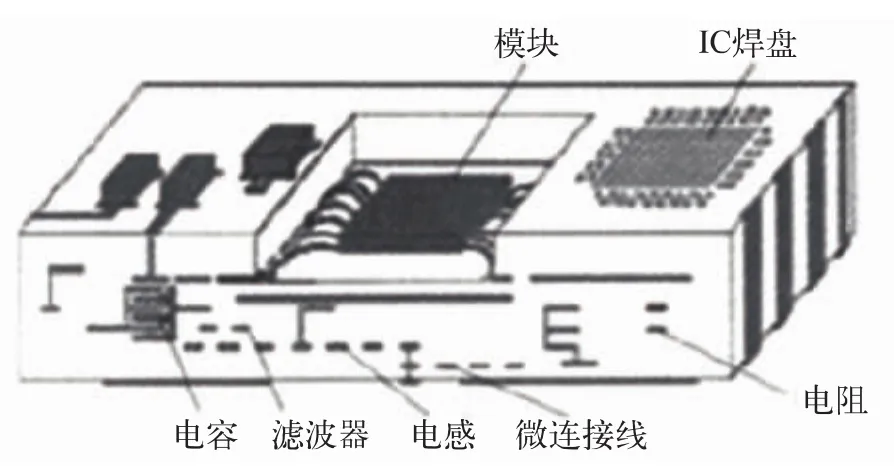

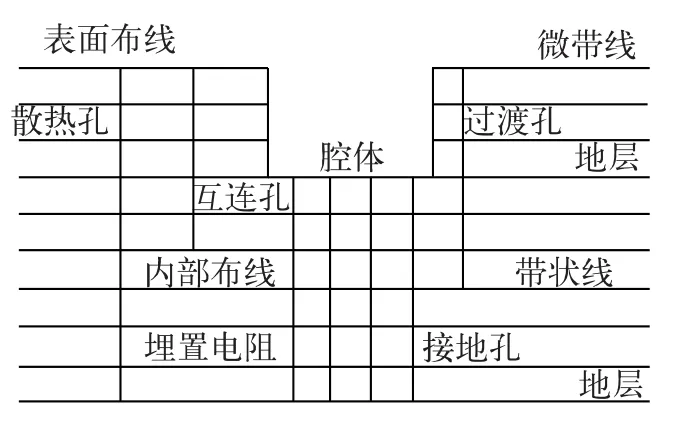

所谓LTCC技术,就是将低温烧结陶瓷粉制成厚度精确而且致密的生瓷带,在生瓷带上利用激光/机械打孔、微孔注浆、精密导体浆料印刷、腔体成型等工艺制出所需要的电路图形,并将多个无源元件埋入其中,然后叠压在一起,在850℃下烧结,制成三维电路网络的无源集成组件,也可制成内置无源元件的三维电路基板,在其表面可以贴装IC和有源器件,制成无源/有源集成的功能模块。利用腔体实现芯片的埋置,可以减少键合线产生的寄生参量、容易布置去耦电容、实现各个芯片单元间的相互屏蔽,实现互连基板和封装外壳的一体化,在提高封装密度、减小体积、减轻重量的同时,改善微波特性、提高可靠性。总之,利用这种技术可以成功地制造出各种LTCC产品,如图1和图2所示。

图1 微波组件示意图

图2 多层LTCC集成基板示意图

2 腔体的成型

腔体的制作在相控阵雷达微波组件的带腔体多层LTCC集成基板的制造技术中是非常关键的。它们的性能好坏决定了LTCC集成基板后期芯片的可装配性。腔体分为两种,一种是通腔,另一种是盲腔。

2.1LTCC基板制造中通腔的形成

LTCC基板制造中通腔有两种成型工艺,一种为叠层前生瓷切割,一种为共烧后熟瓷激光线性切割。由于生瓷切割完后,在叠压和共烧过程中容易发生腔体塌陷和翘曲等问题,所以一般采用熟瓷激光切割。该类激光切割机属于XY轴运动方式的二氧化碳激光切割机,可以对常见非金属材料的任意形状进行切割,如陶瓷、导电膜、亚克力板、纸张等。由激光器输出受控的激光束,该激光束通过聚焦透镜组聚焦在加工物体的表面上,形成细微、高能量密度的光斑。每一个高能量的激光脉冲瞬间能把物体表面溅射出一个极微细小的孔。在控制系统控制下,由运动系统带动激光切割头与被切割材料按预先绘好的图形进行相对运动,这样就会把物体切割成想要的形状。

2.2LTCC基板制造中盲腔的形成

LTCC基板制造中盲腔适用于叠层前切割,通常腔底到基板底部需大于0.5 mm,一般通过下面两种方式形成。

2.2.1机械加工

LTCC生瓷带通常采用机械冲孔机形成互连通孔,冲孔设备在计算机控制下驱动执行机构如气动冲孔组件或电动冲孔组件,在LTCC基板上用方形冲头包络冲制出互连通孔或散热功能孔等来拟合出所需要的腔体。见图3所示,冲孔单元由冲针及下凹模组成,常用的冲针有圆形和方形两种。圆形冲针直径常用的从Φ0.1 mm~Φ4 mm,方形冲针从0.5 mm×0.5 mm~3.5 mm×3.5 mm。圆形冲针用于打腔体倒角或曲线的拟合等。方形冲针用于打方孔,如制作LTCC空腔、简单的直线型微流道等。机械冲孔的特点在于切口干净,但受冲孔单元模具的限制,难以拟合异形腔,且拟合出腔体后易在生瓷片上遗留生瓷残屑,成腔效率较低。

图3 机械冲孔单元

2.2.2激光加工

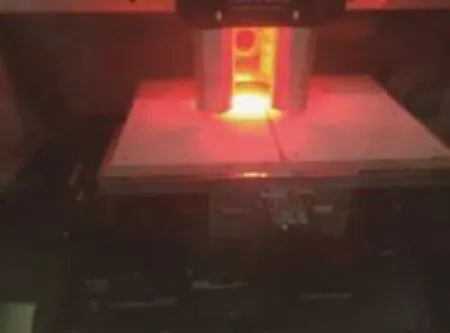

激光切割的特点是不受机械打孔的冲孔单元模具的限制,可切割出任意形状的腔体,如圆形、方形、矩形以及异型腔,切出腔体后形成的生瓷残屑颗粒较大,容易发现并清理,但切口边缘会出现粉尘。图4为紫外激光加工腔体。运用紫外激光的独特点进行切割,能够获得比普通长波长切割机更加高的精确程度与切割功效。运用能量较高的激光源与精确程度较高的控制激光光束能够非常有效地提升处理速度与处理精确程度。

图4 紫外激光加工腔体

3 腔体填充件的制作

在LTCC基板设计时,腔体结构通常都是开放的。所以在层压后,腔体填充材料易于取出,对于填充材料考虑的重点是保证层压时腔体边缘及腔底不产生变形。腔体在层压过程中由于受到外力的作用,会产生变形,轻微的造成腔体边缘变成圆形,严重的还会造成腔体的阻塞以及腔体底部的抬高,如图5和图6所示。为了避免腔体变形,必须在腔体中放入填充物,再在基板上覆盖一层与基板腔体一致的钢片来保护腔体边缘(如图9所示),然后进行层压。初期我们使用钢块来进行填充,由于外协加工导致的加工成本高、加工时间周期不稳定、某些异形腔体和阶梯腔加工难度大等一系列问题,且层压后取出时容易弄坏基板,如图7所示,所以决定使用比较柔软且容易制作的填充物。对于贯通型腔体,处理起来相对容易,填充物可以采用与基板相同的生瓷料,通过紫外激光机切割出与需要填充的腔体尺寸相同的生瓷片,然后按照腔体厚度按层放入腔体内填充,再与整个生瓷基板一起进行叠压,完成后小心取出。而对于台阶型的腔体,采用硬质材料填充物无法实现层压过程中与生料带尺寸变化的匹配,可能造成腔体边缘变形以及腔体边缘分层,必须选取易于取出且具有一定强度同时有弹性的材料来制作填充物,这类柔性嵌件可操作性高,适用于各类异形腔,且层压后容易取出。腔体的质量取决于填充物的质量,而填充物的质量又取决于填充物模具的质量,因此填充物模具以及填充物的制作尤为关键。

图5 腔体边缘变形和压裂

图6 腔底抬高

3.1填充物模具的制作

为了制作出与腔体尺寸匹配的填充物,我们采用与基板相同的生料带来制作模具,模具的尺寸与腔体尺寸相同,层数也一样。填充物模具经过层压后边缘产生变形,变形的大小取决于层压温度、压力和时间,在常温70℃、12 MPa压力下可以使模具变形最小。

图7 钢块填充

3.2填充物的制作

填充物高度过高或过低都会使腔体产生变形,而且高度差越大,变形越严重;当填充物高度与腔体高度一致时,腔体边缘基本无变形,如图8和图9所示(腔体层压前后对比照片)。我们采用高度合适的填充物,得到了良好的腔体,腔体边缘无变形,烧结后在显微镜下观察腔体边缘没有发现分层现象,如图10所示(腔体边缘显微镜近照)。

图8 腔体填充前

图9 腔体填充后

图10 腔体边缘图

4 结论

针对LTCC基板腔体的制造,要特别注意层压阶段对腔体进行的保护,以免层压中的高压造成腔体和基板变形。目前,较为常用的腔体保护技术为嵌件技术,通过添加嵌件将带腔基板改善为平面结构。填入物质在层压中对腔体实施保护,避免了腔体形变。然而填入嵌件的方法在整个制造中也有一些缺点。首先,制作尺寸匹配的嵌件耗时且费力(特别是在腔体尺寸小、种类多且数量多的情况下),添加和取出的过程也容易破坏腔体边缘,而且应用该方法也增加了基板制造的成本,需要对该工艺不断进行更细致的研究与改进。近年来为了适应微波多芯片组件的发展需要,在LTCC基板上普遍采用了腔体结构,它可以将芯片埋置,提高组装密度。同时,其可缩短层间互连线,降低微波不连续性影响,大大提高组件可靠性。

[1]谢廉忠.微波组件用带腔体LTCC基板制造技术[J].现代雷达,2006,28(06):66-72.

[2]严英占,唐小平,卢会湘.LTCC多层基板双面腔体制造技术[J].电子工艺技术,2014,32(3):151-153.

[3]王浩勤,曾志毅,尉旭波,徐自强.LTCC多层互连基板工艺及优化[J].电子科技大学学报,2008.

[4]郎鹏.微组装中的LTCC基板制造技术[J].电子工艺技术,2008,29(1):16-39.

Research on Process of Cavity in LTCC Substrate

LI Shanze,LIU Hongyu,DU Bin,FENG Xiaoxi,MA Qiqi

(China Electronics Technology Group Corporation No.2 Research Institute,Taiyuan 030024,China)

For air-borne,satellite-borne and ship-borne phased array radars,the microwave modules with small size,lightweight,high performance and high reliability are needed because of their special environment.LTCC substrate with the proper-ties of high density,embedded R/L/C and chips has become an ideal high density substrate formicrowave modules.For the manufacturing technology of LTCC substrate with cavity,after introducing the fabrication procedure,the key manufacturing processes of cavity are analyzed,and the relevant solutions are suggested.

microwave modules;cavity;LTCC substrate

TN305.94

A

1681-1070(2016)05-0010-04

2016-2-4

李姗泽(1988—),女,山西吕梁人,硕士,现从事于LTCC基板工艺研究。