石墨烯增强铝基纳米复合材料研究进展

燕绍九,陈 翔,洪起虎,王 楠,李秀辉,赵双赞,南文争,杨 程,张晓艳,戴圣龙

(北京航空材料研究院 石墨烯及应用研究中心, 北京 100095)

石墨烯增强铝基纳米复合材料研究进展

燕绍九,陈翔,洪起虎,王楠,李秀辉,赵双赞,南文争,杨程,张晓艳,戴圣龙

(北京航空材料研究院 石墨烯及应用研究中心, 北京 100095)

石墨烯以其优异力学、物理性能以及独特二维结构成为铝基复合材料的理想纳米增强相。金属基纳米复合材料制备技术快速发展,促进了石墨烯增强铝基纳米复合材料在结构和功能材料领域中的广泛研究。石墨烯在铝基体中的分散以及石墨烯/铝的界面控制问题具有重要科学研究和工程应用价值。重点介绍石墨烯增强铝基纳米复合材料最新研究进展,主要包括石墨烯增强铝基纳米复合材料的分散和冶金成型技术及其结构表征和力学性能研究。实验表明石墨烯能够显著提高铝基体力学性能,但作者认为通过优化工艺参数、改善微观结构和控制结合界面能够进一步优化材料性能。此外,为实现工程应用,还需加强石墨烯增强铝基复合材料的腐蚀性能和热、电性等物理性能研究,并突破材料的低成本、大规模制备技术。本文还基于石墨烯独特二维结构和表面状态,对石墨烯的增强增韧机制进行了深入讨论。

石墨烯;铝基纳米复合材料;制备工艺;力学性能;分散工艺;界面结合;增强机制

近些年,石墨烯作为一种极具研究价值和应用前景的新材料引起了研究者们的广泛关注。科学家们预言石墨烯将在未来的20年中对世界产生深远的影响。在过去的十几年里,研究者们对石墨烯的物理性能和化学性能进行了广泛、深入研究,如其力学、热学、电学、磁学、光学、声学和耐蚀性能等等。得益于石墨烯的sp2轨道杂化以及二维薄层结构,石墨烯及类石墨烯材料展现出了超高的强度、优异热导率和电导率、透光率以及柔性轻质等特性。凭借以上独特的物理性能,石墨烯在能源、环境、生物技术、电子技术和网络技术,以及航空航天和汽车工业等传统和新兴领域都具有广阔的应用前景。

因低成本、低密度、高比强度、优异延展性和机加性能等优点,铝及其合金材料在航空、航天、汽车和电子工业等领域得到广泛应用;但是,普通铝合金材料已不能满足现代工业技术飞速发展的需要。过去几十年中,研究者们在提高铝合金力学性能的传统工艺研究上做出了巨大的努力,包括合金元素调整、结构设计、热处理制度和变形工艺等,但是难以实现铝合金力学性能的进一步突破。碳作为增强体能够有效提高铝及其合金的强度和刚度。最初,研究者们针对碳纤维或碳纳米管增强铝基复合材料进行了大量的研究。随着石墨烯的出现,研究者们发现与碳纤维和碳纳米管相比,石墨烯材料具有更高的强度、更高的模量、更大的比表面积和更好的延伸性能,这使得石墨烯增强铝基纳米复合材料有望成为下一代铝基复合材料。值得一提的是,与颗粒及纤维增强材料相比,石墨烯独特的二维结构具有全新的强韧化机理。此外,石墨烯在光学、热学和电学性能上展现出来的优异性能,以及纳米量子效应,有望赋予铝合金基体多功能化特性,从而获得一种新型的轻质、导热、导电和加工性能优异的结构-功能一体化材料。

在过去五年中,随着石墨烯及类石墨烯材料制备和分散技术的飞速发展,研究者们尝试将石墨烯加入铝基体中,并做出了一些开创性的工作。研究发现石墨烯是一种优异的铝基复合材料纳米增强相,少量石墨烯的加入即可显著提高铝基体的抗拉强度和屈服强度等力学性能。更重要的是,一些研究结果显示石墨烯增强铝基纳米复合材料的伸长率并没有因石墨烯的引入而降低,保留了良好的塑性和加工性能。优异的力学性能使得石墨烯增强铝基纳米复合材料在航空、航天、电子和汽车工业等领域展现出广阔的应用前景。本文将重点介绍石墨烯增强铝基纳米复合材料的制备工艺和表征技术的最新研究进展,重点阐述石墨烯增强铝基纳米复合材料的分散和冶金成型技术以及它们的结构表征和力学性能。基于石墨烯的独特二维结构和表面形态,深入讨论了石墨烯的增强、增韧机理。

1 石墨烯增强铝基纳米复合材料的制备工艺

石墨烯是由sp2杂化碳原子紧密排列成蜂窝状晶格结构的单原子层厚度二维材料[1]。石墨烯类材料是石墨烯基二维材料的集合,包括单层石墨烯、两层石墨烯、少层(3~10)石墨烯,化学改性石墨烯以及由石墨烯制成的前驱体材料。2004年,Geim和Novoselov两位曼彻斯特大学的科学家首次通过微机械剥离法(或胶带剥离)获得了独立存在的石墨烯,并对其进行了测试表征[2]。此后研究者们又陆续开发出了多种制备方法,典型的有机械剥离、化学气相沉积(CVD)和化学插层剥离技术。

机械剥离法制备的石墨烯缺陷数量最少,电子迁移率最高[3],这种石墨烯是通过机械力从石墨基材料上剥离得到的。胶带法[4]、插层剥离法[5-6]、剪切剥离法[7]、球磨剥离法[8]、以及声波剥离法[9-10]都属于此类制备方法。CVD法可以得到大尺寸石墨烯薄膜(几英寸大),该方法是将石墨烯沉积在诸如SiC[11],铜[12-13]或镍[14-15]等薄膜基体上,应用过程中需要将石墨烯薄膜从基体上转移下来。机械剥离法和CVD法都可以获得高品质石墨烯。然而,它们的产量相对低并且成本非常高,严重的限制了其工业应用潜力。插层法[16],氧化还原法[17],纳米管切割法[18-19],蔗糖法[20],二氧化碳还原法[21]等制备方法可以被归入化学合成方法。石墨烯可以通过自上而下的鳞片石墨插层化合物或者切割碳纳米管得到,或者以蔗糖、二氧化碳以及类碳物质为原料,采用自下而上的方法获得。上述一些制备方法由于产量有限而无法达到商业化。据报道,目前插层法[22](如图1所示)和氧化还原法制备石墨烯已经实现了商业化,并且能批量制备良好亲水性和结构完整的石墨烯纳米片[23],此类方法制备的石墨烯容易分散,非常适于作为纳米填料应用于复合材料中。单层石墨烯是人类已知材料中强度最高的材料,其本征抗拉强度达到130 GPa,杨氏模量达到1 TPa(150000000 psi)[24]。多层石墨烯也具有类似的力学性能。测量发现双层和三层石墨烯的力学性能稍有下降,杨氏模量分别为1.04和0.98 TPa,而本征抗拉强度分别为126和101 GPa[25]。除了高强度外,石墨烯还展现出良好的延展性[26]。然而,目前为止石墨烯块体材料的力学性能仍然不够理想,理论上还有很大的提升空间[27]。石墨烯的物理性能在许多方面显著超越了碳纳米管材料[28-30]。因此,将石墨烯掺入铝基复合材料中有望成为铝合金力学性能突破的重要手段。

图1 通过插层法制备的石墨烯薄片的透射照片(插图为六边形石墨烯单元的选区衍射图案) [30]Fig.1 Transmission electron micrograph of graphene platelet prepared via intercalation route showing the wrinkled morphology(The inset shows the selected area diffraction pattern (SADP) of the hexagonal graphene cell.)[30]

石墨烯制备与表征技术的飞速发展极大地促进了石墨烯增强铝基纳米复合材料的研制及应用研究。近几年,关于石墨烯增强纳米复合材料的报道在逐渐增加。然而,因高温和保护气氛等苛刻制备条件,以及存在石墨烯与金属基体难以润湿,界面反应难以控制等问题,将石墨烯有效添加到金属基体中成为一个巨大的挑战。石墨烯增强铝基纳米复合材料主要科学和工程问题包括:如何实现石墨烯在铝合金基体中的有效分散;如何获得石墨烯纳米填料与铝基材料之间的良好界面结合;如何确保在冶金、变形和热处理工艺温度下保持石墨烯填料的结构不被破坏。有效分散是纳米科学和技术的首要问题,由于纳米颗粒具有很多的表面原子和悬挂键,高的表面活性能,因此纳米颗粒趋向于团聚在一起,以降低表面活性能。石墨烯材料有非常大的比表面积,单层石墨烯的理论比表面积SSA=2630 m2/g[31],远大于报道中炭黑的比表面积(典型值小于900 m2/g)或者碳纳米管(CNTs)的比表面积(从100 m2/g到1000 m2/g[32]),与某些活性炭的比表面积接近(用氧处理的碳以使其变得多孔)[31,33]。石墨烯纳米填料趋向于彼此重叠以降低它们的表面能,从而导致在纳米复合材料制备和应用过程中易于产生团聚,并对复合材料的力学性能产生不利影响。此外,铝合金基体和石墨烯纳米填料之间的密度差距较大,这为石墨烯纳米片在铝合金基体中的均匀分散带来了巨大困难。为了克服石墨烯纳米填料的分散性难题,文献报道中采用了多种方法,包括超声波分散、球磨、行星式高能球磨、表面改性及静电吸附等等。石墨烯增强铝基纳米复合材料制备过程中的另一个挑战是如何抑制铝合金基体和石墨烯之间的化学反应。尽管在一个很宽的温度范围内,碳在铝中的固溶度相当的低。即使在经远超过铝合金熔点的1000 ℃处理,其固溶度也仅有大约6×10-4%~12×10-4%[34-35]。碳和铝这两种元素在热力学上是不稳定的,尤其是当铝处于熔化状态时,经试验证实两者能够形成针状碳化铝(Al4C3)相[36]。Al4C3是一种脆性相,且对水分非常敏感,这将导致块体材料在大气环境下粉化。

快凝粉末冶金法的冶金成型温度远低于熔炼工艺,可以有效避免制备过程中引入有害的Al4C3相,是制备石墨烯增强铝基纳米复合材料的理想方法。这种低温合成工艺不仅能够有效控制铝基体与石墨烯的界面,还能够有效限制铝基体的晶粒尺寸。因此,快凝粉末冶金法制备的铝基纳米复合材料通常具有更高的力学性能。快凝粉末冶金由于其工艺简单,可设计性高,成为一种制备石墨烯增强金属基复合材料的有效方法[37]。该工艺过程包括将纳米填料与金属粉末在研磨罐中进行机械混合,随后进行压实和烧结。其压实工艺包括模压和冷等静压等,而烧结工艺包括热等静压,热压烧结和等离子放电烧结等。为了进一步提高材料致密度和组织均匀性,往往还会进行二次变形处理,如热挤压、热锻和热轧等[37]。

1.1混粉工艺

众所周知,纳米填料在基体中的有效分散是纳米复合材料制备工艺中的首要难题。将金属铝粉与碳类纳米填料(如石墨烯或碳纳米管)进行简单混合,很难获得理想的分散效果。这是因为纳米填料之间的范德华力是很难通过传统的混合方法和机械力打破。

图2 质量分数2.0%,不同的球磨时间下的石墨烯/铝混合粉末和原始状态石墨烯的拉曼光谱[38]Fig.2 Raman spectra of the milled Al6061-2.0% (mass fraction) graphene powder at different milling times and as-received graphene[38]

高能研磨工艺,尤其是行星球磨可以实现石墨烯纳米片在铝合金粉末中的良好分散,是报道中最常见的分散工艺之一。高能球磨通常是将金属铝粉与纳米填料的混合粉末按照一定的比例装入含有不锈钢或陶瓷研磨球的研磨罐中,通过这些球体对混合粉末的随机碾压实现良好分散。根据球磨介质的不同,高能球磨分为湿磨和干磨。球磨过程中,混合粉末经过反复变形,断裂和冷焊过程,从而实现均匀混合,并且球磨粉末之间能够达到原子尺度上的键合。高能球磨过程中,通过调整球磨参数(如球料比、球磨气氛或溶剂选择、球磨速率和球磨时间等)可以引入细晶相、过饱和固溶体、亚稳态结晶相,甚至非晶合金相等各种强化相。采用液体作为分散介质的湿球磨工艺可以使石墨烯纳米片更好地分散。因此,在铝粉末与石墨烯研磨过程中,为防止铝粉氧化,提高石墨烯纳米片的分散性,通常选用一些有机溶剂(如乙醇、丙酮和NMP等)或低温溶剂(如液氮和液态氨)作为球磨介质。有时为了提高分散性,会在粉末混合过程中加入一定量的有机添加剂作为表面活性剂。表面活性剂(例如硬脂酸、丙烯酸和硅烷等)在球磨过程中容易吸附在微粒的表面,从而有效防止冷焊和颗粒之间的团聚。为改善石墨烯纳米片的分散性,经常在球磨前对石墨烯粉末进行超声处理和表面改性。石墨烯纳米片在范德华力作用下易于团聚,在液体介质中对超声处理后的石墨烯进行球磨处理,可以破碎团聚体,并且表面活性剂的存在有助于保持石墨烯纳米片的分散状态。添加表面活性剂是提高石墨烯纳米片分散性和保持溶液稳定的常用方法。亲水性或疏水性表面活性剂可以物理吸附在石墨烯纳米片表面,实现石墨烯纳米片在不同溶液中的分散。排斥力或空间位阻能够有效防止石墨烯纳米片团聚,从而得到胶体悬浮液。十二烷基苯磺酸钠(SDBS),十二烷基硫酸钠(SDS),十六烷基溴化铵(CTAB)和辛基苯酚乙氧基化物(Triton X-100)等都是已知的能够有效维持石墨烯纳米片稳定性的表面活性剂[37]。相比于具有疏水特性的石墨烯,双亲性的氧化石墨烯更容易分散在各种溶剂中,因此人们往往采用氧化石墨烯作为石墨烯增强金属基纳米复合材料的原材料。湿球磨后,混合粉末中的残留的溶剂和添加剂会在后续制备工艺过程中蒸发或热分解掉。此外,高能球磨工艺虽然能够简单和有效地分散石墨烯纳米片,但同时也容易引入杂质和结构缺陷。图2为不同研磨周期的石墨烯纳米片的拉曼光谱测试结果。D带和G带之间的强度比对应于石墨烯晶体结构的无序化和缺陷密度[38]。研究表明,由于高能球磨引入的晶体缺陷和晶格畸变,球磨后石墨烯纳米片的拉曼光谱的ID/IG峰强比值显著提高。

除了高能球磨,另一种用于改善石墨烯纳米片在铝基体中分散性的方法是建立铝颗粒和石墨烯分子之间的吸附力。基于吸附理论,研究者们提出两种方法。第一种方法是通过对铝颗粒进行表面改性,使铝颗粒与石墨烯之间具有更好的兼容性。高亲水性聚合物(如聚乙烯醇(PVA))是典型的表面改性剂。实际上,经过改性的铝颗粒表面可以通过氢氧键被石墨烯纳米片有效包裹。最终,表面改性剂会在后续热工艺过程中通过热解反应除去。因石墨烯纳米片的吸附能力得到显著改善,通过吸附能够非常有效地实现其对铝颗粒的包覆,从而获得石墨烯纳米片的均匀分散。然而,如果表面改性剂不能完全热解,其也将作为杂质残留在材料内部成为杂质相。为了简化吸附工艺和避免不必要的污染,随后出现了一种基于石墨烯和铝颗粒之间静电相互作用的特定静电吸附方法。在该方法中,首先将氧化石墨烯纳米片分散到水溶液中,然后混入铝颗粒并持续搅拌一定时间。由于羧基和羟基等离子化基团的存在,氧化石墨烯在水溶液中带负电荷,而铝颗粒由于其表面的电离而带正电荷。氧化石墨烯和铝颗粒之间的静电吸引力对于它们之间的均匀混合至关重要。

1.2冶金成型工艺

石墨烯纳米片在铝颗粒中均匀分散后,合适的冶金成型工艺对于获得性能良好的石墨烯增强铝基纳米复合材料是必不可少的。冶金成型是通过加温加压使混合粉末之间形成良好界面结合,并消除材料中的孔隙以实现致密结合。

无压烧结是获得石墨烯增强铝基纳米复合材料的最简单方法之一。首先采用模压/冷等静压工艺将石墨烯/铝混合物冷压成预制件,然后在空气或保护气氛下对预制件进行烧结。烧结过程中所施加的热能将预制体压实并使其致密化,同时也伴随材料晶粒尺寸的长大。原子扩散是最重要的烧结机理,足够的温度(超过烧结相熔点的80%)是实现激活扩散的保障。对于铝基复合材料,铝颗粒外表面的氧化铝薄膜将阻碍金属铝原子的扩散。提高烧结温度是促进铝基复合材料烧结成型的一种选择,但是烧结温度的提高会导致铝基体的晶粒粗化,甚至造成不希望发生的铝与石墨烯之间的界面反应。根据霍尔-佩奇关系,一旦发生晶粒粗化,复合材料的强度会大幅下降。Al4C3界面相[35,39-40]的形成将直接消耗一部分石墨烯增强相,并阻碍剪切应力从基体相到石墨烯增强相的过渡并阻碍剪切应力从基体相到石墨烯增强相的转移,从而显著影响石墨烯增强铝基复合材料的力学性能。压力辅助烧结是获得更好的致密化而不带来额外问题的另一种选择。一方面额外压力在烧结过程中会增加材料塑性变形和蠕变,是实现材料致密化的另一驱动力;另一方面,施加的外部压力不会导致铝基体的晶粒生长。由于致密化速率是通过外部压力而得到提高的,因此该方法可以降低烧结温度以及缩短烧结时间,并且可以抑制晶粒生长。目前,人们开发出多种压力辅助烧结技术,如热压烧结、热等静压和放电等离子烧结等。

热压烧结(HP)方法采用单向压力以辅助烧结,该方法在适中温度,真空或保护气氛下,并在一定的压力下将粉末在模具中进行冶金成型。通过改进加热方式,已经开发出一种新的热压烧结快速成型(HP)技术,即所谓的放电等离子烧结(SPS)[41]。SPS工艺示意图如图3所示,其实验装置与热压烧结非常相似。粉末压块的加热由一个脉冲直流电压下的脉冲电流提供,通常可以实现超过几百度每分钟的超高加热速率。与传统方法相比,放电等离子烧结的致密化过程要快得多,只需几分钟。放电等离子烧结对于烧结石墨烯增强铝基纳米复合材料是一种节能、省时和有效的方法。此外,由于较低的烧结温度和较短的烧结时间,铝基体的晶粒粗化可以得到有效抑制,这使它成为制备纳米晶金属基复合材料的理想方法[42-43]。通过改进压制方式,另一种不同的压力辅助烧结方法,即所谓的热等静压(HIP)被开发出来。HIP是将粉末压块封装在密闭容器内进行热压固结,其压力是通过压缩惰性气体得到。尽管过程复杂且对设备要求苛刻,通过HIP制备的金属基复合材料的性能通常非常优异[44-46]。由于高均匀压力,该工艺所需的烧结温度可以降低10%~15%,从而可以抑制铝基体晶粒长大,以及石墨烯纳米填料和铝基体之间的化学反应,有益于提高复合材料的性能。更重要的是,通过热等静压可以有效减少材料内气孔,增加材料致密度,同时复合材料的组织均匀化得到极大的提高。

图3 等离子烧结示意图(SPS)[41]Fig.3 Schematic diagram of spark plasma sintering (SPS) [41]

除了烧结工艺,热锻、热轧和热挤压等变形工艺也被用于石墨烯增强铝基纳米复合材料的制备中,以进一步提高材料的致密度和均匀性。例如,Shin等将多层石墨烯和铝微颗粒的混合粉末塞进铜管内进行反复热轧,其中,热轧温度为500 ℃,最后铜管通过机械方法除去,通过反复热轧,石墨烯增强铝基纳米复合材料显示出致密的结构和优异的力学性能[8]。

图4 摩擦搅拌加工示意图[37]Fig.4 Schematic diagram of friction stirring processing (FSP)[37]

由摩擦焊接衍生出的摩擦搅拌工艺(FSP)也被用于制备石墨烯增强铝基纳米复合材料[47-48]。如图4所示,强热是由旋转肩与工件摩擦产生的,以软化加工区[49]。销钉用于搅拌材料内部,以产生材料的强塑性变形和材料的混合,从而带来微结构的致密化,均质化和细化加工区晶粒细化。摩擦搅拌加工工艺最初被Mishra用于制备细晶粒的超塑铝[50]。在石墨烯增强铝基纳米复合材料的制备中,Jeon将氧化石墨烯水溶液以胶态形式直接引入到金属基体的表面[47]。在搅拌摩擦处理加工过程中,水被摩擦所产生的热蒸发掉,而氧化石墨烯被热还原成石墨烯,并均匀混合掺入到铝基体中。研究结果表明,由摩擦搅拌加工方法制备的石墨烯增强铝基纳米复合材料的抗拉强度并不理想,但其伸长率得到了有效改善。

2 结构与性能

最近,研究者们采用各种经过改进的方法制备石墨烯增强铝基纳米复合材料,以获得性能优异的石墨烯增强铝基纳米复合材料。在过去数年中,采用各种粉末冶金方法制备的石墨增强铝基复合材料的结构和相应的性能也被广泛地研究。一些关于石墨烯增强铝基纳米复合材料的研究成果,包括成分、性能、制备工艺及相应力学性能的结果列于表1。石墨烯增强铝基纳米复合材料的组织结构由制备工艺决定,而其性能由其组织结构决定。类似于其他纳米结构复合材料,石墨烯纳米片在铝基体中的分散程度,以及石墨烯和铝基体之间的界面结合强度会显著影响石墨增强铝基纳米复合材料的力学性能。石墨烯增强铝基纳米复合材料的冶金成型工艺也是实现其优异力学性能的至关重要的因素。因粉末冶金工艺不当而产生的石墨烯团聚体或气孔是复合材料中的重要缺陷,这些缺陷使得石墨烯增强铝基纳米复合材料块体的性能极大的恶化。另一方面,为了提高材料致密度而采用的较高成型温度,则可能会导致石墨烯与铝基体发生化学反应生成Al4C3相,从而产生较差的界面强度。同时较高的成型温度会导致铝基体晶粒粗化,这对材料性能也是不利的。

表1 一些最近报道的石墨烯增强铝基纳米复合材料的制备工艺和相应的力学性能

Note:%—mass fraction;%*—volume fraction.

Bartolucci等[22]使用粉末冶金方法制备添加0.1%(质量分数,下同)的石墨烯增强铝基纳米复合材料。将气雾化的纯铝粉末和热剥离还原的石墨烯纳米片(如图1所示)在混粉机中混合5 min,然后在高能量磨机中氩气保护气氛下研磨1 h。研磨过程中,采用2.0%的硬脂酸作为表面活性剂,以尽量减少冷焊效应,并防止研磨过程中石墨烯纳米片产生团聚。混合粉末在375 ℃下热等静压20 min以实现冶金成型。随后,在550 ℃下,以4 ∶1的挤压比进行热挤压试验。图5所示为添加0.1%石墨烯的铝基纳米复合材料试样经过抛光和腐蚀的光学显微镜照片。虽然经过粉末冶金和热挤压变形后很难对材料的晶粒尺寸进行定量测量,但与纯铝相比,石墨烯增强铝基纳米复合材料具有更细小的晶粒尺寸,这将有助于提高材料的力学性能。尽管更细小的组织会提高材料力学性能,但是石墨烯增强铝基纳米复合材料中的碳化铝则会导致材料力学性能的下降。热挤压态的石墨烯增强铝基纳米复合材料中的碳化铝相的存在可通过X射线衍射图(如图6所示)得以证实,这可能是由较高的挤压温度造成的。

图5 添加0.1%石墨烯的石墨烯增强铝基纳米复合材料试样的光学显微镜图像[30]Fig.5 Optical micrographs of extruded 0.1% graphene/Al nanocomposites (a) and pure Al (b)[30]

图6 纯铝,1.0%的多壁碳纳米管/铝复合材料以及0.1%的石墨烯/铝复合材料的X射线衍射图[30]Fig.6 X-ray diffraction patterns of pure aluminum, 1.0% MWNT/Al composites and 0.1% graphene/Al composites after extrusion [30]

图7 不同石墨烯质量分数的石墨烯/铝纳米复合材料的X射线衍射图[44]Fig.7 XRD patterns of graphene/Al nanocomposites with different graphene mass fractions[44]

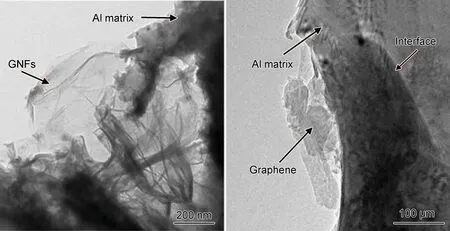

与Bartolucci的研究相比,北京航空材料研究院燕绍九研究团队采用更低的热挤压变形温度,以气雾化的Al-Mg-Cu系合金粉末和氧化石墨烯纳米片作为原料,采用快凝粉末冶金方法制备了石墨烯增强铝基纳米复合材料[44,45]。具体工艺:将一定量的氧化石墨烯纳米片加入乙醇溶液中超声分散1 h,然后与铝合金粉末一起进行球磨处理;采用淬火钢珠和不锈钢研磨罐,球料比为5 ∶1,转速为75 r/min,研磨时间为12 h;然后将得到的混合浆料置入烘箱中,在60~80 ℃烘干24 h;将混合粉末装入铝合金包套中进行除气处理,并焊接封口;在480 ℃和110 MPa下对包套进行热等静压2 h以实现烧结;最后,将制备的石墨烯增强铝基纳米复合材料在450 ℃下,以16 ∶1的挤压比进行热挤压加工。挤出的石墨烯增强铝基纳米复合材料棒在495 ℃下热处理0.5 h,然后在水中淬火。图7给出了石墨烯增强铝基纳米复合材料的X射线衍射谱图,结果没有观察到碳化铝相的存在。同时,在石墨烯质量分数为0.15%的石墨烯增强铝基纳米复合材料挤压棒的TEM照片中观察到面纱形态的完整石墨烯纳米片(如图8所示)。另外,通过TEM图像可以观察到石墨烯和铝基体之间具有良好的结合界面,这对提高复合材料的力学性能起着重要作用。同时,透射图像显示在铝合金基体中存在完整的石墨烯纳米片,为采用粉末冶金方法将石墨烯纳米片成功掺入铝基体而不破坏其固有结构的工艺可行提供直接证据。将0.15%和0.5%的石墨烯纳米片掺入Al-Mg-Cu系合金,合金的抗拉强度从373 MPa分别增加到400 MPa和467 MPa,并且屈服强度从214 MPa分别增加到262 MPa和319 MPa。更重要的是,石墨烯增强铝基纳米复合材料的塑性在屈服强度提高近50%的情况下并没有降低。作者认为这一与其他金属基复合材料完全不同的现象,可能是由石墨烯纳米片的褶皱结构及其与铝合金基体良好的界面结合两方面因素所致。褶皱的石墨烯纳米片在石墨烯增强铝基纳米复合材料最初的塑形变形阶段被拉直,然后从铝合金基体中拉出,并断裂。石墨烯纳米片在铝合金基体中的这种特殊的协同变形机制有助于提高石墨烯增强铝基纳米复合材料的延展性。此外,课题组在含石墨烯0.50%样品的拉伸断口上清楚地观察到被拉出的石墨烯纳米片(如图9所示)。

图8 增强相质量分数0.15%的石墨烯纳米片/铝合金纳米复合材料的透射图像 (a)高倍透射图像;(b)低倍透射图像[44]Fig.8 TEM images of the GNFs/Al alloy nanocomposites with 0.15 %(mass fraction) reinforcement (a) high magnification TEM image;(b) low magnification TEM image[44]

图9 0.5%的石墨烯增强铝基纳米复合材料断口的场发射扫描图像[44]Fig.9 FESEM image of the interior of dimples graphene on tensile fracture surfaces of the 0.5%graphene/Al alloy nanocomposites[44]

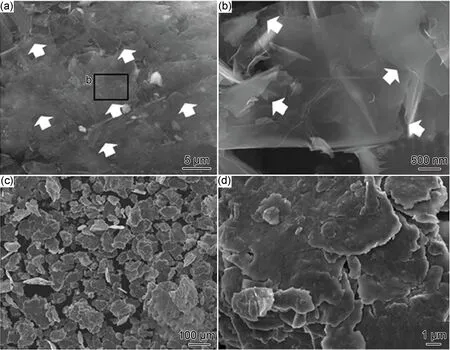

最近,韩国的Shin等报道了热轧合成石墨烯增强铝基纳米复合材料的研究工作[8,53]。首先,将6~8 nm厚度的石墨薄片分散在异丙醇中,装入球磨罐,以15 ∶1的球料比在行星球磨机中进行机械研磨剥离,球磨转速为200 r/min,球磨时间为1 h。此外,为保持球磨罐中的温度,采用间歇式球磨。然后,将球磨后的石墨烯薄片与添加1.0%硬脂酸的铝粉末进一步研磨,并类似的以100 r/min的转速间歇研磨3 h。图10(a),(b)所示为混合粉末的SEM照片,可以在铝的表面上观察到厚度小于10 nm的剥离石墨烯薄片,石墨烯纳米片非常的薄以至于可以清晰地看到被石墨烯覆盖在下面的铝颗粒形貌。最终,混合粉末在氩气氛保护下,以500 r/min的转速进行高能球磨6 h。认为石墨烯在高能球磨过程中嵌入并分散到了铝基体内,因为没能通过SEM在铝颗粒的表面观察到石墨烯纳米片,即使在高分辨率的情况下也未能观察到石墨烯纳米片,如图10(c)和(d)所示。球磨粉末的烧结是通过压实和热轧两步工艺完成的。热轧温度为500 ℃,每道次的减薄量为12%,直到获得完全致密的石墨烯增强铝基复合材料。通过TEM观察到了铝基体中分散的石墨烯纳米片,石墨烯具有轻微的褶皱结构,并沿轧制方向排列(如图11所示)。石墨烯增强铝基纳米复合材料中石墨烯的平均原子层数约为5个。通过高能球磨细化铝基体晶粒,材料屈服强度提高了160%。通过添加体积分数为0.7%的石墨烯增强相,复合材料的屈服强度从262 MPa增加至440 MPa,而伸长率从13%下降到3%。

从屈服强度σc角度考虑,对石墨烯纳米片和多壁碳纳米管在铝基纳米复合材料中的增强效率从实验和理论两个方面进行比较。对于石墨烯,屈服强度的实验测量和理论计算值分别为26.5 GPa和24.2 GPa,而对于多壁碳纳米管的实验测量和理论计算值分别为7.5 GPa和8.5 GPa。可以看出,石墨烯纳米片在铝基纳米复合材料中的增强效率大约是多壁碳纳米管的3倍,这主要是由于石墨烯比多壁碳纳米管具有更大的比表面积。通常认为,增强相和基体之间的界面性质在强化机制中发挥着重要的作用。

图10 石墨烯增强铝基纳米复合材料扫描图像 (a)100 r/min,行星球磨后石墨烯附着在铝粉上;(c)500 r/min,球磨后石墨烯嵌入或分散在铝粉上;(b)和(d)是(a)和(c)的高倍图像[8]Fig.10 SEM images of graphene reinforced Al matrix nanocomposites (a) graphene attached to Al powder using a planetary mill at 100 r/min (graphene is marked by an arrow); (c) graphene embedded and dispersed in Al powder using an attrition mill at 500 r/min; (b) and (d) display the magnified images of (a) and(c) respectively [8]

图11 体积分数0.3%的热轧石墨烯增强铝基复合材料透射图像 (a)RD-TD平面扫描图像;(b)ND-RD平面图像;(c)和(d)中存在石墨烯片;(e)石墨烯片层中观察到了6%变形量的大变形区域[8]Fig.11 TEM images of the graphenes in the hot-rolled Al/0.3% (volume fraction) composite (a) RD-TD plane; (b) ND-RD plane (Graphene is marked by white arrows.) (c,d) graphene flakes (marked by red lines); (e) between the graphene flakes (marked by white arrows), highly deformed regions (marked by circles) are observed after 6% deformation [8]

图12 (a)铝表面观察到氧化石墨烯纳米片的扫描图像;(b)铝表面未观察到氧化石墨烯纳米片的扫描图像;(c)在(a)图像中的选区能谱;(d)质量分数0.3 %氧化石墨烯/铝粉混合物的拉曼光谱 [28]Fig.12 (a) SEM image of an Al flake surface with adsorbed GO nanoflakes; (b) SEM image of an Al flake surface without GO nanoflakes; (c) EDS of the selected area in (a); (d) Raman spectra of GO powder and 0.3% GO/Al powder[28]

3 界面结合

石墨烯与铝基体的良好界面结合是获得优异力学性能的关键。石墨烯增强铝基复合材料的界面结合面临很多问题,其中最为重要的是如何增加石墨烯与铝基体的润湿性问题[54],以及如何抑制石墨烯与铝基体在高温下产生化学反应。针对界面润湿问题,可以考虑加入其他元素优化基体组分,利用微波等离子体、CVD原位生长或化学镀对石墨烯表面进行化学处理。

由于复合材料中石墨烯与铝基体的微观界面结合机理十分复杂,在实验研究中很难进行系统的研究,所以计算模拟的方法被越来越广泛的应用到该领域的研究中[55-56]。建立数学模型,并通过计算机模拟实验过程,找到最佳的实验方案和工艺,然后,通过实验结果来加以验证,可以缩短研究周期。通过理论与实践相结合的方式,制定最优化的制备工艺以获得优异性能的石墨烯增强铝基纳米复合材料。

4 结束语

石墨烯展现出异常高的弹性模量和强度,大的比表面积和低密度以及高的热稳定性等优异的性能。因此,研究者们都非常重视石墨烯领域的合成工艺和应用技术研究。将石墨烯纳米片掺入铝及铝合金基体以增加铝基复合材料的强度是近年来开发出的石墨烯的工程应用之一。据报道,少量石墨烯纳米填料的加入即可显著提高铝基体的抗拉强度、屈服强度、弯曲强度和硬度等力学性能。因石墨烯具有更大的表面积,从而能够在复合材料中引入更多的界面,所以石墨烯的增强效率是多壁厚碳纳米管的3倍。石墨烯对铝基体的增强效果的提高是有目共睹的,但对其塑性的影响却不尽相同。一些研究者们发现石墨烯纳米片的添加可以略微降低铝合金的伸长率,然而也有报道称石墨烯的添加可以提高铝合金的伸长率。石墨烯的增韧机理还有待研究。石墨烯增强铝基纳米复合材料的力学性能主要取决于基体的性能,石墨烯的分散,界面结合以及所采用的制备工艺等。尽管球磨工艺容易引入杂质以及破坏石墨烯纳米片的结构,但仍被证明是将石墨烯纳米填料均匀地分散到铝基体中最有效和经济的手段。悬浮液吸附是一种新开发的将功能化碳纳米管和石墨烯分散到水溶液中,并吸附到铝颗粒上的技术。这可能是将石墨烯纳米填料均匀的分散到铝基体中而不损坏或污染石墨烯增强相的一种可行有效的工艺。低温烧结工艺可以有效抑制界面化学反应,非常适用于石墨烯增强铝基纳米复合材料的制备,但要获得良好的界面结合,其工艺参数应得到进一步优化。变形过程中,载荷能否从铝基体传递到石墨烯纳米片增强相主要由界面性质决定。因此,良好的界面结合对于提高石墨烯增强铝基复合材料的力学性能是至关重要的。

基于混合法则和石墨烯的超高强度,通过添加少量石墨烯纳米片,铝及铝合金的强度将得到显著增加。但目前为止,所有已报道的实验数据均比理论计算结果低得多。石墨烯增强铝基纳米复合材料的发展还处于初级阶段,其工艺参数,微观结构,界面反应和键合状态等尚未完全明了,这为后续进一步提高其力学性能留下很大的空间。尤其是石墨烯增强相的强韧化机理的理论研究还不够充分。此外,石墨烯增强铝基纳米复合材料的耐腐蚀性、电和热等物理性能还研究甚少。同时,石墨烯增强铝基纳米复合材料的低成本,大规模的制备工艺(如铸造法)仍然非常值得期待。

[1] GEIM A K, NOVOSELOV K S. The rise of grapheme[J]. Nature Materials ,2007, 6:183-191.

[2] NOVOSELOV K S, GEIM A K, MOROZOV S V,etal. Electric field effect in atomically thin carbon films[J]. Science, 2004, 306(5696): 666-669.

[3] MOROZOV S V, NOVOSELOV K S, KATSNELSON M I,etal. Giant intrinsic carrier mobilities in graphene and its bilayer[J]. Physical Review Letters, 2008, 100 (1):145-150.

[4] MACDONALD A H, GEIM A K. Graphene: exploring carbon flatland[J]. Physics Today ,2007, 60(8):35.

[5] JAYASENA B, SUBBIAH S. A novel mechanical cleavage method for synthesizing few-layer graphenes[J]. Nanoscale Research Letters, 2011, 6 (12): 5187-5187.

[6] JAYASENA B, REDDY C D. SUBBIAH S. Separation, folding and shearing of graphene layers during wedge-based mechanical exfoliation[J]. Nanotechnology,2013, 24 (20):1853-1865.

[7] PATON K R, VARRLA E, BACKES C,etal. Scalable production of large quantities of defect-free few-layer graphene by shear exfoliation in liquids[J]. Nature Materials,2014, 13 (6):624-630.

[8] SHIN S E, CHOI H J, SHIN J H,etal. Strengthening behavior of few-layered graphene/aluminum composites[J]. Carbon, 2015, 82:143-151.

[9] CHEN I-W P, CHEN Y S, KAO N J,etal. Scalable and high-yield production of exfoliated graphene sheets in water and its application to an all-solid-state supercapacitor[J]. Carbon ,2015, 90:16-24.

[10] HERNANDEZ Y, NICOLOSI V, LOTYA M. High-yield production of graphene by liquid-phase exfoliation of graphite[J]. Nature Nanotechnology ,2008, 3 (9):563-568.

[11] DONG S L, RIEDL C, KRAUSS B,etal. Raman spectra of epitaxial graphene on SiC and of epitaxial graphene transferred to SiO2[J]. Nano Letters, 2008, 8 (12):4320-4325.

[12] BAE S K, KIM H K, LEE Y B,etal. Roll-to-roll production of 30-inch graphene films for transparent electrodes[J]. Nature Nanotechnology, 2012, 5 (8):574-578.

[13] RAFIEE J, MI X, GULLAPALLI H,etal. Wetting transparency of graphene[J]. Nature Materials, 2012, 11 (3):217-222.

[14] WEATHERUP R S, BAYER B C, BLUME R,etal. In situ characterization of alloy catalysts for low-temperature graphene growth[J]. Nano Letters,2011, 11 (10):4154-4160.

[16] KOVTYUKHOVA N I, WANG Y X, BERKDEMIR A,etal. Non-oxidative intercalation and exfoliation of graphite by Bronsted acids[J]. Nature Chemistry,2014, 6(11):957-963.

[17] EIGLER S, ENZELBERGER-HEIM M, GRIMM S,etal. Wet chemical synthesis of graphene[J].Advanced Materials, 2013, 25 (26):3583-3587.

[18] KOSYNKIN D V, HIGGINBOTHAM A L, SINITSKII A,etal. Longitudinal unzipping of carbon nanotubes to form graphene nanoribbons[J]. Nature ,2009, 458 (7240):872-876.

[19] JIAO L Y, ZHANG L, WANG X R,etal. Narrow graphene nanoribbons from carbon nanotubes[J]. Nature, 2009, 458 (7240):877-880.

[20] TANG L B, LI X M, JI R B,etal. Bottom-up synthesis of large-scale graphene oxide nanosheets[J]. Journal of Materials Chemistry, 2012, 22 (12):5676-5683.

[21] CHAKRABARTI A, LU J, SKRABUTENAS J C,etal. Conversion of carbon dioxide to few-layer graphene[J]. Journal of Materials Chemistry, 2011, 21 (26):9491-9493.

[22] BARTOLUCCI S F, PARAS J, RAFIEE M A,etal. Graphene-aluminum nanocomposites[J]. Materials Science & Engineering A, 2011, 528 (27):7933-7937.

[23] REN W C, CHENG H M. The global growth of graphene[J]. Nature Nanotechnology, 2014, 9 (10):726-730.

[24] LEE C G, WEI X D, KYSAR J W,etal. Measurement of the elastic properties and intrinsic strength of monolayer graphene[J]. Science, 2008, 321 (5887):385-388.

[25] LEE C G, WEI X D, LI Q Y,etal. Elastic and frictional properties of graphene[J]. Physica Status Solidi, 2009, 246 (11/12):2562-2567.

[26] ZHANG P, MA L L, FAN F F,etal. Fracture toughness of graphene[J]. Nature Communications, 2014, 5 (4):3782-3782.

[27] NIETO A, LAHIRI D, AGARWAL A. Synthesis and properties of bulk graphene nanoplatelets consolidated by spark plasma sintering[J]. Carbon, 2012, 50 (11):4068-4077.

[28] STANKOVICH S, DIKIN D A, DOMMETT G H B,etal. Graphene-based composite materials[J]. Nature, 2006, 442 (7100):282-286.

[29] WANG J Y, LI Z Q, FAN G L,etal. Reinforcement with graphene nanosheets in aluminum matrix composites[J]. Scripta Materialia ,2012, 8 (8):594-597.

[30] LIU X D, HAN Y D, JING H Y,etal. Effect of graphene nanosheets reinforcement on the performance of Sn-Ag-Cu lead-free solder[J]. Materials Science & Engineering A, 2013, 562 (2):25-32.

[31] ZHU Y W, MURALI S, STOLLER M D,etal. Carbon-based supercapacitors produced by activation of graphene[J]. Science, 2011, 332 (6037):1537-1541.

[32] PEIGNEY A, LAURENT C, FLAHAUT E,etal. Specific surface area of carbon nanotubes and bundles of carbon nanotubes[J]. Carbon, 2001, 39 (4):507-514.

[33] BONACCORSO F, COLOMBO L, YU G H,etal. Graphene, related two-dimensional crystals, and hybrid systems for energy conversion and storage[J]. Science,2015, 347 (6217):1-9.

[34] SIMENSEN C. Comments on the solubility of carbon in molten aluminum[J]. Metallurgical Transactions A, 1989, 20 (1):191-191.

[35] QIU C, METSELAAR R. Solubility of carbon in liquid A1 and stability of A14C3[J]. Journal of Alloys and Compounds, 1994, 216:55-60.

[36] DENG C F, ZHANG X X, WANG D Z,etal. Calorimetric study of carbon nanotubes and aluminum[J]. Materials Letters ,2007, 61 (14/15):3221-3223.

[37] TJONG S C. Recent progress in the development and properties of novel metal matrix nanocomposites reinforced with carbon nanotubes and graphene nanosheets[J]. Materials Science and Engineering R, 2013, 74:281-350.

[38] BASTWROS M, KIM G Y, ZHU C,etal. Effect of ball milling on graphene reinforced Al6061 composite fabricated by semi-solid sintering[J]. Composites Part B: Engineering ,2014, 60 (1):111-118.

[39] WANG Z Q, LIU X F, BIAN X F,etal. Analysis of DSC and XRD on Al-C reaction[J]. Foundry, 2003, 52 (7):480-483.

[40] RODRíGUEZ-REYES M, PECH-CANUL M I, RENDóN-ANGELES J C,etal. Limiting the development of Al4C3to prevent degradation of Al/SiCp composites processed by pressureless infiltration[J]. Composites Science and Technology, 2006, 66:1056-1062.

[41] SAHEB N, IQBAL Z, KHALIL A,etal. Spark plasma sintering of metals and metal matrix nanocomposites: a review[J]. Journal of Nanomaterials, 2012 (8):4873-4881.

[42] BATHULA S, ANANDANI R C, DHAR A,etal. Synthesis and characterization of Al-alloy/SiCpnanocomposites employing high energy ball milling and spark plasma sintering[J]. Advanced Materials Research,2012, 410:224-227.

[43] DASH K, RAY B C, CHAIRA D. Synthesis and characterization of copper-alumina metal matrix composite by conventional and spark plasma sintering[J]. Journal of Alloys and Compounds ,2012, 516:78-84.

[44] YAN S J, DAI S L, ZHANG X Y,etal. Investigating aluminum alloy reinforced by graphene nanoflakes[J]. Materials Science & Engineering A, 2014, 612:440-444.

[45] 燕绍九,杨程,洪起虎,等.石墨烯增强铝基纳米复合材料的研究[J].材料工程,2014(4):1-6.

(YAN S J, YANG C, HONG Q H,etal. Research of graphene-reinforced aluminum matrix nanocomposites[J]. Journal of Materials Engineering, 2014(4):1-6.)

[46] LI J L, XIONG Y C, WANG X D,etal. Microstructure and tensile properties of bulk nanostructured aluminum/graphene composites prepared via cryomilling[J]. Materials Science & Engineering A, 2015, 626:400-405.

[47] JEON C H, JEONG Y H, SEO J J,etal. Material properties of graphene/aluminum metal matrix composites fabricated by friction stir processing[J]. International Journal of Precision Engineering and Manufacturing, 2014, 15 (6):1235-1239.

[48] CHEN L Y, KONISHI H, FEHRENBACHER A,etal. Novel nanoprocessing route for bulk graphene nanoplatelets reinforced metal matrix nanocomposites[J]. Scripta Materialia, 2012, 67:29-32.

[49] LIU Q, KE L M, LIU F C,etal. Microstructure and mechanical property of multi-walled carbon nanotubes reinforced aluminum matrix composites fabricated by friction stir processing[J]. Materials & Design,2013, 45:343-348.

[50] MISHRA R S, MAHONEY M W, MCFADDEN S X,etal. High strain rate superplasticity in a friction stir processed 7075 Al alloys[J]. Scripta Materialia,2000, 42:163-168.

[51] RASHAD M, PAN F S, TANG A T,etal. Effect of Graphene Nanoplatelets addition on mechanical properties of pure aluminum using a semi-powder method[J]. Progress in Natural Science: Materials International,2014, 24:101-108.

[52] LI Z, FAN G L, TAN Z Q,etal. Uniform dispersion of graphene oxide in aluminum powder by direct electrostatic adsorption for fabrication of graphene/aluminum composites[J]. Nanotechnology, 2014, 25 (325601):1-6.

[53] SHIN S E, BAE D H. Deformation behavior of aluminum alloy matrix composites reinforced with few-layer graphene[J]. Composites Part A ,2015, 78:42-47.

[54] DHIMAN B, TOLGA D, SHOELEH A. The nature of graphene surfaces as determined from the wettability studies of basal and edge planes[J]. ECS Transactions, 2015, 66(14):45-56.

[55] ILYIN A M, DAINEKO E A, BEALL G W. Computer simulation and study of radiation defects in graphene[J]. Physica E: Low-dimensional Systems and Nanostructures, 2009, 42(1):67-69.

[56] SUN H Y, YANG X N. Molecular simulation of self-assembly structure and interfacial interaction for SDBS adsorption on graphene[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2014, 462:82-89.

(责任编辑:张峥)

Graphene Reinforced Aluminum Matrix Nanocomposites

YAN Shaojiu,CHEN Xiang,HONG Qihu,WANG Nan,LI Xiuhui,ZHAO Shuangzan,NAN Wenzheng,YANG Cheng,ZHANG Xiaoyan,DAI Shenglong

(Research Center of Graphene Applications, Beijing Institute of Aeronautical Materials, Beijing 100095, China)

Graphene materials with excellent mechanical and physical properties as well as two-dimensional flexible morphology are ideal reinforcement nanofillers for aluminum matrix nanocomposites. Rapid progress in graphene materials and nanocomposites fabricating technology promotes the development of advanced graphene reinforced aluminum matrix nanocomposites for structural and functional applications. Nevertheless, the dispersion of graphene nanofillers within aluminum matrix and the interfacial controlling between them remain longstanding challenges in the fabrication of graphene reinforced aluminum matrix nanocomposites. This paper focused on the recent development of the fabrication and characterization of graphene reinforced aluminum matrix nanocomposites, including the dispersion and consolidation technology of graphene reinforced aluminum matrix nanocomposites as well as their structural characters and mechanical behaviors. The mechanical performances of aluminum matrix were remarkably enhanced by the introduction of graphene, which can increase further by optimizing process parameters, improving microstructure and controlling interface between aluminum and graphene. Furthermore, in order to realize the engineering application, more investigation should be given on the corrosion, thermal and electrical properties. It is also very important to develop a new method with low cost and large-scale production. As a novel 2-dimension structure and unique surface state of graphene, the reinforcing and toughening mechanism was discussed.

graphene materials; aluminum matrix nanocomposites; fabrication process; mechanical properties; dispersion process; interfacial bonding; reinforcing mechanism

2016-03-12;

2016-04-25

中国航空工业集团公司重大基础创新研究基金(JK65150306);北京航空材料研究院创新基金(KJSJ140303)

燕绍九(1980—),男,博士,高级工程师,主要从事低维材料/磁性材料/纳米复合材料研究,(E-mail)shaojiuyan@126.com。

10.11868/j.issn.1005-5053.2016.3.007

TB331

A

1005-5053(2016)03-0057-14