基于约束理论的分段制造质量管控的前移

李甲兵

(上海交通大学,上海 200240)

基于约束理论的分段制造质量管控的前移

李甲兵

(上海交通大学,上海 200240)

在订单充足、交船周期紧张的情况下,分段制造往往会成为造船厂高效生产的约束瓶颈。大多数船厂都会忽视提高自身产能而采取外包的方式缓解分段供给压力。在分段的整个制造流程中,胎架利用率决定了有效产出,而胎架周期的长短是决定分段能否高效生产的关键因素,也是分段制造的瓶颈。实现胎上与胎下时间最短化就是在给瓶颈松绑,而质量管控前移正是松绑手段最有效的方法之一。

质量管控前移;约束理论;分段制造;胎架周期

0 引 言

对于多数中国造船厂而言,不同船厂的制造瓶颈在不同时期不尽相同,但几乎都在一定程度上存在分段交验难、返工率高、储备量不足和产销率低等情况。究其原因,除了工序配套造成的影响之外,最影响分段制造产销率的是分段胎架利用率。由于空间资源有限,分段胎架与堆放场地对于每个造船厂而言都是稀缺资源,缩短分段的胎上和胎下周期对提高分段产销率具有重要意义。国内船厂普遍存在进行后道工序时处理前道工序遗留的质量问题的情况,使得分段制造的胎上和胎下周期过长而无法大幅提升分段产销率。尤其是在交船周期紧张的情况下,船厂为配合生产节奏而不得不通过分段外扩来满足合拢搭载的需求,这极大地增加了船舶制造成本,使得分段制造变成了整个船舶建造的瓶颈。为此,基于约束理论对上述问题进行深入分析,提出以质量管控前移的方法来松绑该约束瓶颈,实现分段产销率的大幅提升。

1 约束理论

约束理论是由以色列物理学家、企管大师GOLDRATT[1]提出并发展壮大的,其以生产系统的瓶颈为核心从高处着手找出影响整个有效产出的瓶颈,强调以在瓶颈上获取最大利润为目标。目前船舶制造业主要应用的理论依据包括精益制造、6 sigma及约束理论等,其中:精益制造着眼于整个系统中的各个环节,通过找出并消除环节中的浪费实现以最少的资源拉动整个系统流动的目标;6 sigma通过研究环节中的各个操作步骤不断优化和缩小系统的差异,进而实现稳定生产;而约束理论则是站在最高处找出整个系统中最弱的一环(即瓶颈所在),通过“五步聚焦法”实现对约束瓶颈的松绑[2]。对于主要依靠粗放型管理而非精益制造的中国造船厂而言,直接进行精益制造或6 sigma管理是难以实现的,而约束理论的出现正好可以解决该问题。

1.15步聚焦法

“5步聚焦法”主要包含以下5步:

(1) 找到系统中的薄弱环节,即瓶颈;

(2) 挖尽制约因素的潜能;

(3) 其他一切迁就上述决定;

(4) 松绑制约因素,将其变为或加强至非瓶颈,甚至超过非瓶颈产能;

(5) 若第4步打破了原有的瓶颈,则返回到第1步[3]。

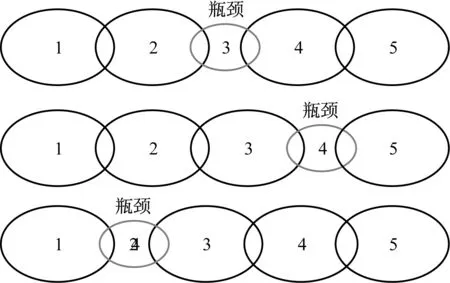

图1 持续改善过程中出现的瓶颈转移

对于瓶颈,不能片面地从量的角度来考核,还要从质上加以提升。若瓶颈上损失了1 h,则整个系统也会损失1 h。因此,瓶颈资源必须100%利用以尽量增大其产出,让整个系统具有生产力,从而实现平衡流动。“5步聚焦法”正是通过不断发现瓶颈、充分运用瓶颈、迁就瓶颈、打破瓶颈及回到第1步再来的循环来实现瓶颈环节的不断发现和缓解。想要实现产销率最大化,必须最大限度地利用约束瓶颈。而为实现该目标,要求系统的其他活动必须服从于瓶颈生产,并尽可能地使约束瓶颈发生图1所示的转移,使其不再成为系统的瓶颈;对出现的新瓶颈进行以上步骤的循环,从而实现持续改善。在系统未达到最优状态时,约束瓶颈通常存在于系统之内,当系统达到最优状态后就会转移到系统之外[4]。因此“瓶颈的充分利用原则”的终极目标就是使系统达到最优状态。

1.2瓶颈的充分利用原则

产能小于需求即为瓶颈,约束理论认为每系统都存在一个或多个瓶颈,这些瓶颈可能来自诸如工艺流程、加工设备、人力成本、营销市场、物料采购、质量控制及生产能力等多方面。瓶颈作为生产链条中最薄弱的环节,决定着企业的有效产出。若没有这些瓶颈存在,系统将会无限产出。为提高产出,就必须采取对策缓解瓶颈环节对系统的约束。约束理论正是以生产系统的瓶颈为核心,从高处着手找出影响整个有效产出的瓶颈,强调以在瓶颈上获取最大利润为目标[5]。

因此,想要提高分段的产销率,就必须遵从“瓶颈的充分利用原则”:

(1) 绝对不可以浪费瓶颈的时间;

(2) 要想方设法减轻瓶颈的负担;

(3) 改变质量检验程序,确定瓶颈只处理合格的零件;

(4) 确定优先顺序通过瓶颈。

2 分段制造的瓶颈分析

根据“5步聚焦法”的第1步寻找分段制造的薄弱环节。约束理论强调将整个分段制造系统视为1个整体,并将产销率、库存和运营费用作为考核标准,这就需要对整个分段制造流程进行再梳理以寻找分段流水化制造过程中的瓶颈环节。船厂在规划建设时几乎都会将重点放在船台或船坞的设计上,而将分段制造和堆放的场地放在次要位置。然而,船坞要想实现不间断生产就必须实现分段快速生产,这就使得分段制造极易成为整个船舶建造过程中的瓶颈。很多大型船厂为减轻瓶颈的压力不得不通过外包(甚至整船分段外包)的方式完成分段制造,这不仅会耗费大量的人力、物力,而且会使质量和生产周期无法得到保证。

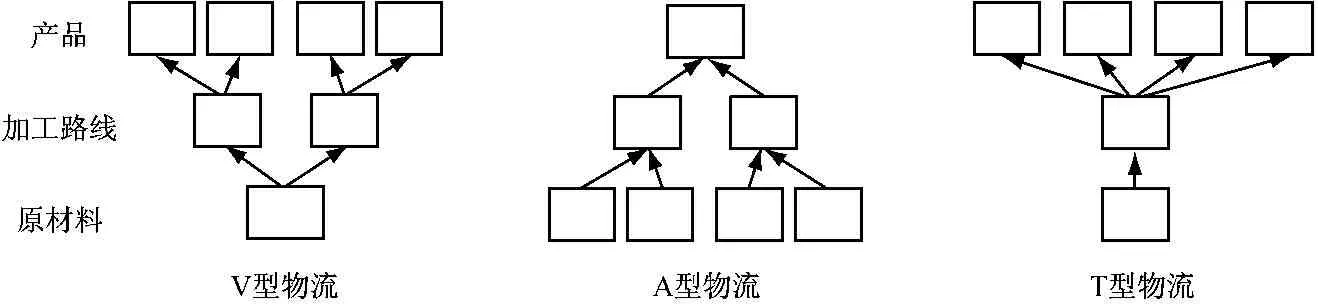

STREMLER[5]将约束理论推广到供应链环节,构建出了V型、A型和T型等3种物流模式(见图2),其中:“V型物流”是由一种原材料加工或转变成多种不同产品;“A型物流”是由多种原材料加工或转变成一种最终产品;而“T型物流”是“A型物流”的一个变形。比较3种物流类型,“A型物流”和“T型物流”企业的物流管理难度较大。分段制造属于“A型物流”模式,其最显著的特点为:

图2V,A,T型物流模式示意图

(1) 由多种类型的板材、型材和管材等装配焊接成1个独立的分段模块成品;

(2) 每个分段的预制零部件、管装件、电装件的舾装件其构成都是多样的,甚至是唯一的;

(3) 对于各个分段而言,其各种零部件的加工过程往往是不相同的。

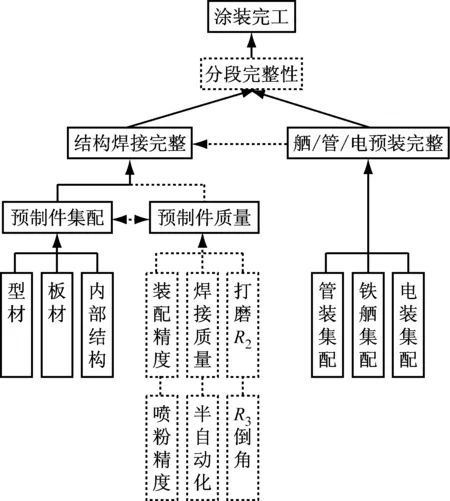

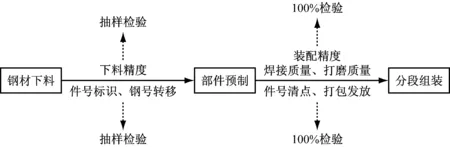

该模式不仅物流管理难度大,而且一旦零部件的质量管控出现缺失,会使工序缺陷出现累积,进而使得瓶颈工序的产销率大幅下降。通过分程梳理分段制造主要工序流程图(见图3)可知,分段主要由预制件、铁舾件、电装件及管装件等4个部分组成,各部分的组装又通过装配、电焊和打磨等3个步骤完成。质量控制的难点主要集中在该4部分的集配和质量管控方面,其中尤以结构件前道工序的预制件质量控制最为重要,约占整个分段质量管控的1/3,是工序产销率和物料物流平衡的决定性因素,一旦出现大规模的预制件返工,势必会造成分段胎架周期延长、分段产销率下降、制造成本增加。预制件的集配工序因涉及较多分支项目而存在较多质量问题,从钢材配料、钢板预处理、钢板切割、预制组件、构件集配到分段装配焊接的多个工序步骤,若过程质量管控不得力,将会使大量不合格品流入瓶颈工序,进而造成全厂产能的损失。

图3 分段制造主要工序流程图

通过梳理分段制造的主要工序流程可知,分段制造作为一个相对独立的系统,质量的连续是其最薄弱的环节。在生产过程中,可通过产销率、库存及营运费用等考核参数对分段制造系统的有效产出进行对比分析。分段作为船舶制造的中间产品,其质量合格就意味着销售完成,因此其产销率仅由产量和质量2个关键因素决定。

(1)

由式(1)可知,想要提高产销率就必须在质量因素(分子)上多下功夫,减少不合格品进入下道工序。对于分段制造而言,要减少不合格预制零部件进入分段组装工序,加快组装效率,减少返工,缩短分段胎上胎下周期,提高胎架利用率,最终实现分段的高效产出。

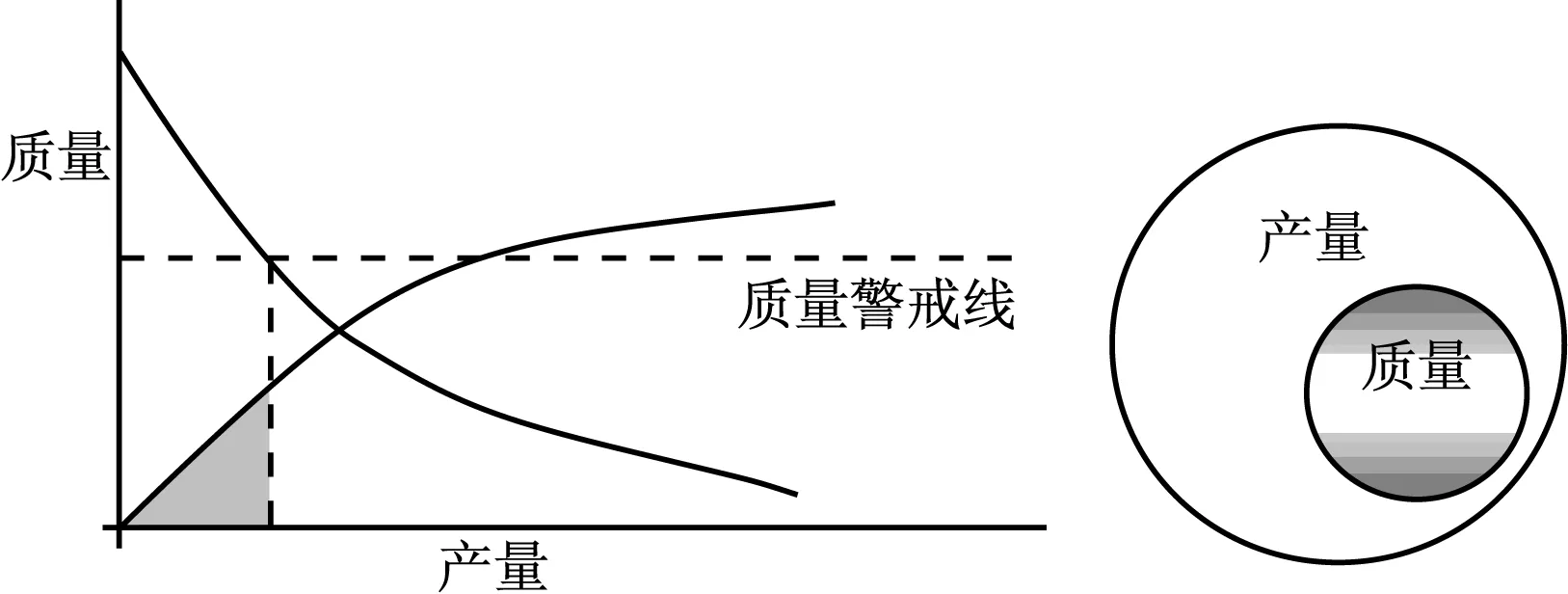

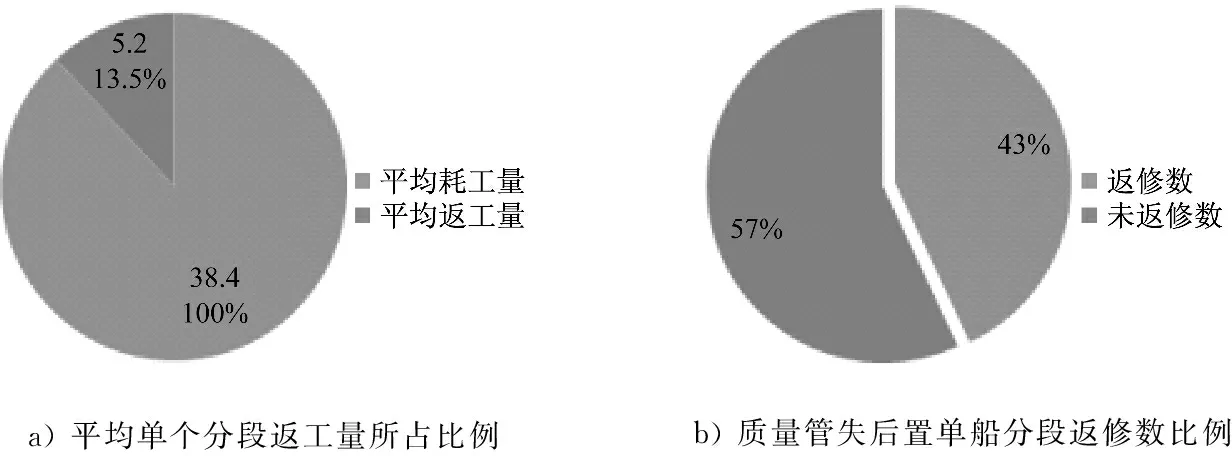

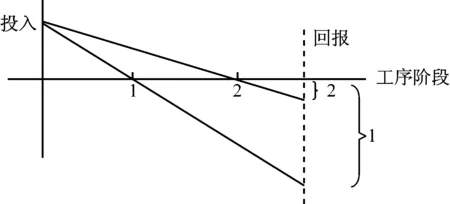

图4为产品质量与产量关系图,从中可以看出在生产能力一定的情况下,产量不断扩大必然以牺牲产品质量为代价。然而,当产品质量下降到一定程度后会形成销售问题(即分段交验无法完成),进一步修改缺陷会使返工量激增,使分段制造周期进一步延长,最终导致分段产销率下降。由图4阴影区域可知,以质量警戒线(即合格线)为分界,合格品数量占生产产品的比率才是真正的有效产出,一旦超过质量警戒线就需要花费大量的人工去进行缺陷修正。通过对船厂多艘64 000 DWT系列散货船进行统计可得到在质量管控后置的情况下分段平均返修耗时占分段平均制造周期的比例及每艘船平均返修分段数占船舶分段总数的比例(见图5)。从图5中可看出,质量管控后置所产生的返修量严重影响了整个分段制造系统的有效产出。

图4 产品质量与产量关系图

a)平均单个分段返工量所占比例b)质量管失后置单船分段返修数比例

图5返修对整个有效产出的影响

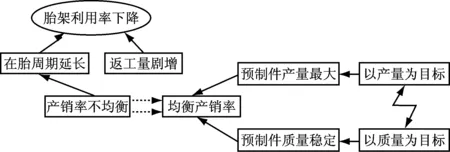

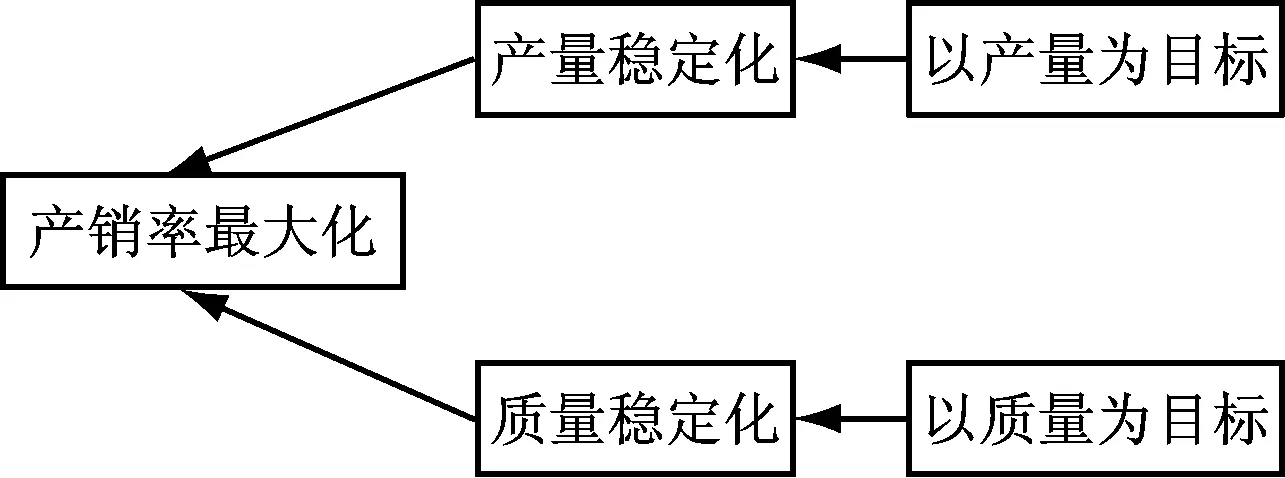

图6为现实生产过程中经常遇到的分段制造过程现状树与冲突图,由图6可知出现大规模返修工作的原因。生产车间一般会以产量为目标而忽视产品质量,这就使得分段的有效产出大打折扣。以产量为目标势必会要求预制件产量最大化;而以质量为目标则强调预制件质量尽可能维持在可控范围内,以实现稳定化管控,二者无法找到平衡点。以产量为目标的质量管控后置势必会导致大量有缺陷的部件进入到分段组装这一瓶颈阶段。各种缺陷的累积会使组装工序花费更多的时间在瓶颈工序上,进而占用了瓶颈资源、打破了产销率的均衡,最终降低了分段的胎架利用率。

图6 现状树与冲突图

只有深入了解产销率决定公式的内涵、实现产品质量与产量的一致高效,产销率才能实现均衡,而这就要求在分段建造前期加大质量管控。通过质量管控前移即可松绑分段制造瓶颈,从而实现图7所示的未来树。加强前道工序检查力度不仅能使缺陷在生产过程中消除,更能缩短分段在胎周期、提高胎架利用率、盘活瓶颈资源,使得分段制造可以顺利交验,最大程度地提高分段产销率。因此,必须在零件到达瓶颈生产工序之前就进行品质管理(即质量管控的前置),从而减少不良品对流动性带来的冲击,将全部精力放在加速流动上,使生产更加高效。

图7 现状树与未来树

3 质量管控前移

整个分段制造过程涉及到3次集配,其中管装件、电装件和铁舾件的集配较为简单,主要以托盘的方式一次性完成供给。结构件由于涉及范围较广(从内外板、各种型材及肋板纵桁等大型构件到三角板、补板及加强等各种小部件),集配过程较为繁琐。若每个构件都存在质量问题,则返工造成的损失将是巨大的。经统计,在预制阶段只要1个人即可获得合格的结构件,若流入到分段组装阶段,则因施工位置与空间的变换及施工工具的变换而至少花费3倍的人力才能勉强合格,这充分体现了质量管控杠杆原理的优越性。若将大部分的质量检验置于最后的组装阶段,势必会浪费瓶颈的生产时间,进而造成资源分散,而返工对生产流动的影响更会使分段制造的瓶颈不断扩大。因此,必须在所有集配件到达分段组装这个瓶颈之前完成品质的良好管理,以保证瓶颈资源只处理合格的产品。

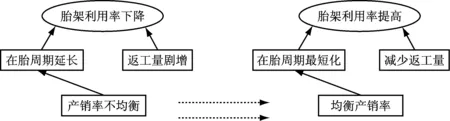

3.1质量管控前置的时效性

质量管控在分段制造的不同阶段所起到的作用和发挥的效果是截然不同的,具有时效性。图8为质量管理杠杆原理图,图8中可以看出,在不同工序阶段花费同等人力和物力,其质量管控所产生的效果是不同的,差距甚大。若进行管控前置(即从第一道工序就进行质量管控),则过程中出现的质量缺陷就会在本道工序内全部消除,以合格中间产品的形式流入到下道工序。各道工序间只需消除自身生产过程中出现的缺陷即可,不必为上道工序的缺陷耽误生产时间,最后一道工序结束产品完工。质量管控只有前移才能使分段的产销率出现质的提升,不仅避免了人力资源的过度浪费,而且不会再出现分段堆场不够用的情形,同时减少了生产过程中闲散现象的出现。

图8 质量管理杠杆原理图

仅以目前各大造船厂的主力船型64 000 DWT散货船为例,在分段制造过程中分别设置质量管控的起始点如下:

(1) 将前期预制阶段设为工序1阶段;

(2) 将分段组合拼装设为工序2阶段。

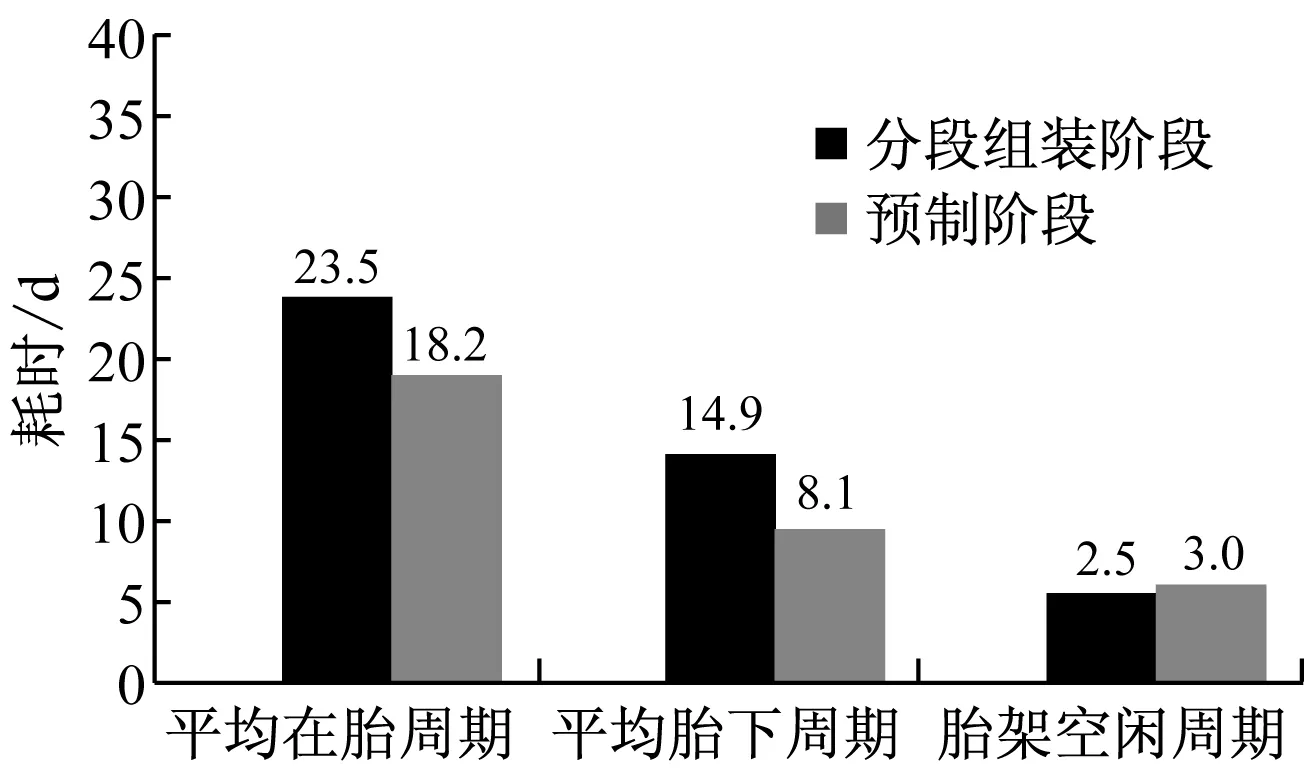

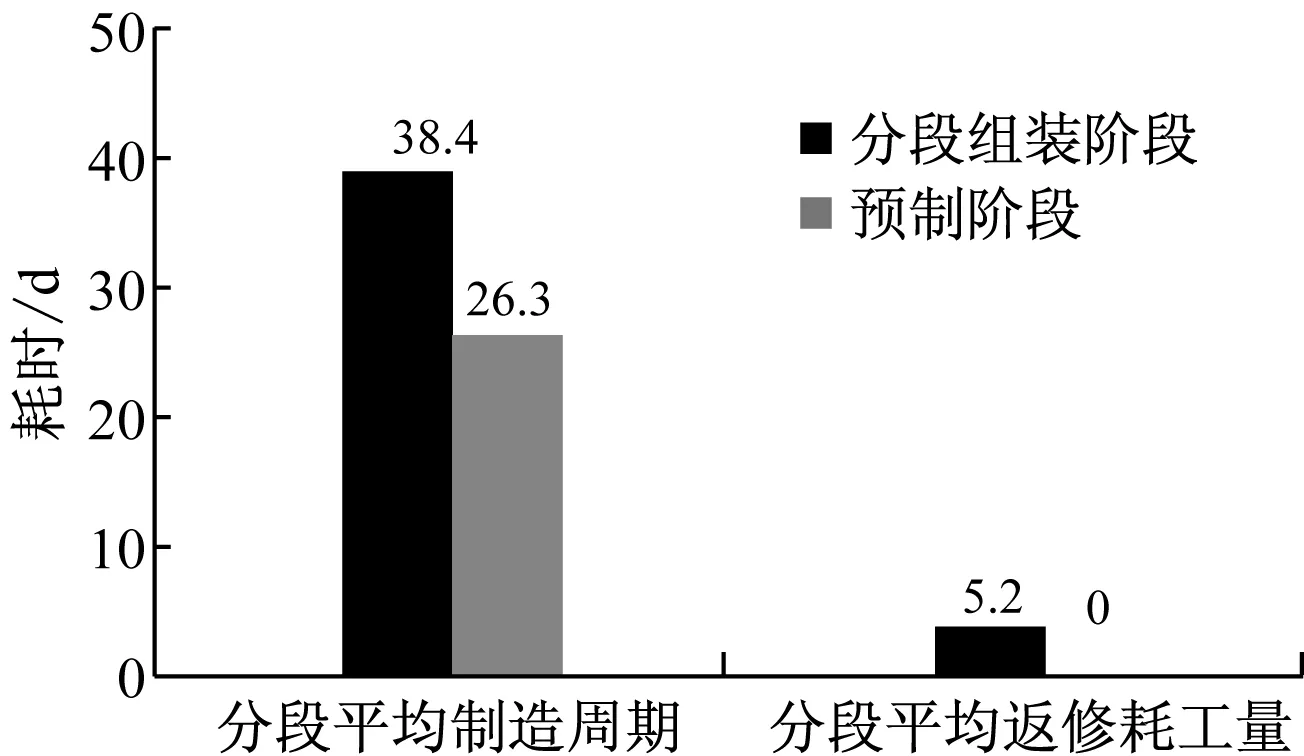

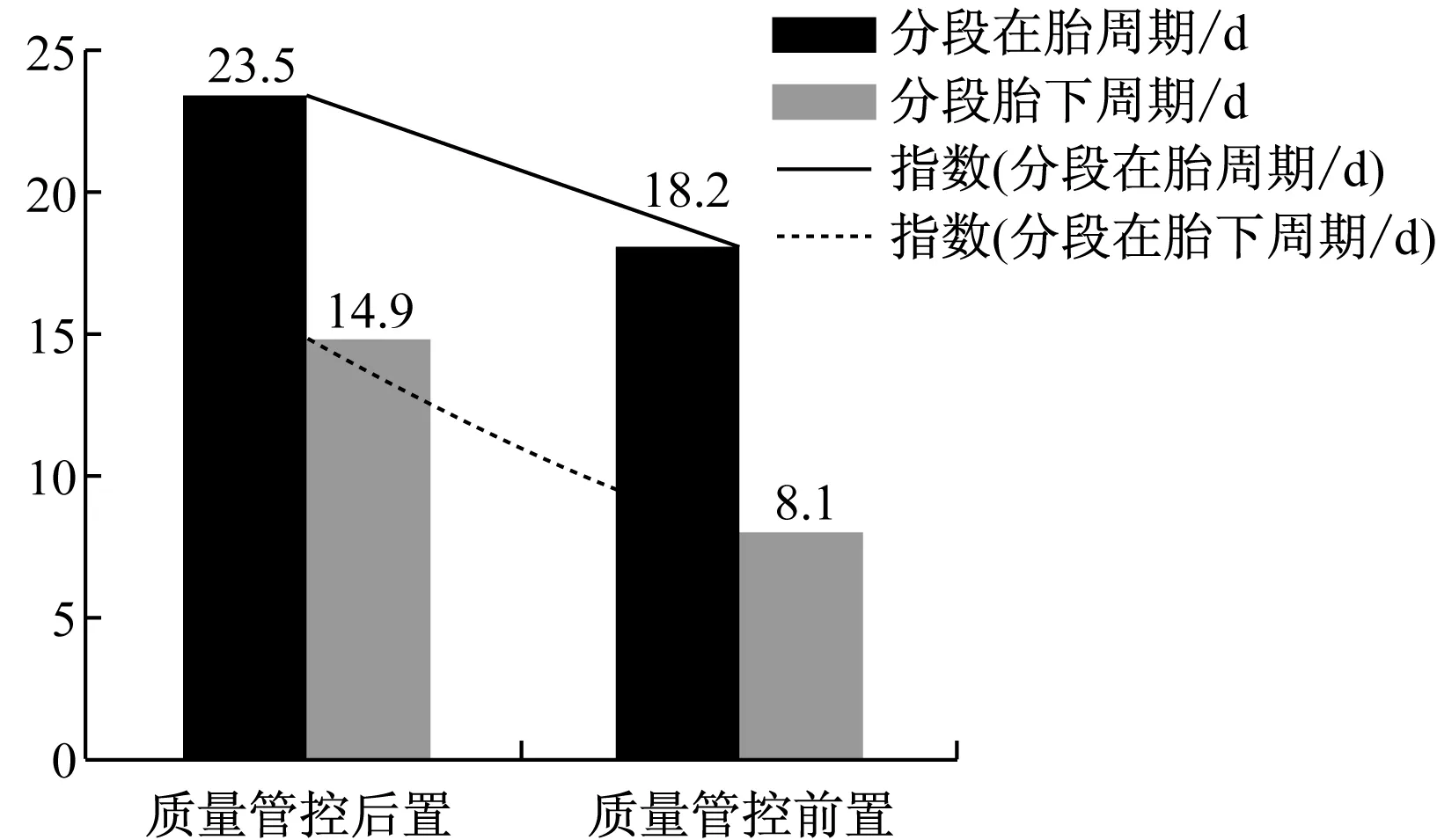

分别对同一船舶所有人同一船型的2艘船舶分段制造的平均在胎周期、平均胎下周期、胎架空闲周期、分段平均制作周期及分段平均返修耗工量进行统计,得到图9所示的结果。

a) 在不同工序阶段施实质量管控后对后续分段制造的耗时对比

b) 在不同工序阶段施实质量管控后的平均分段制作耗工量与返工量对比

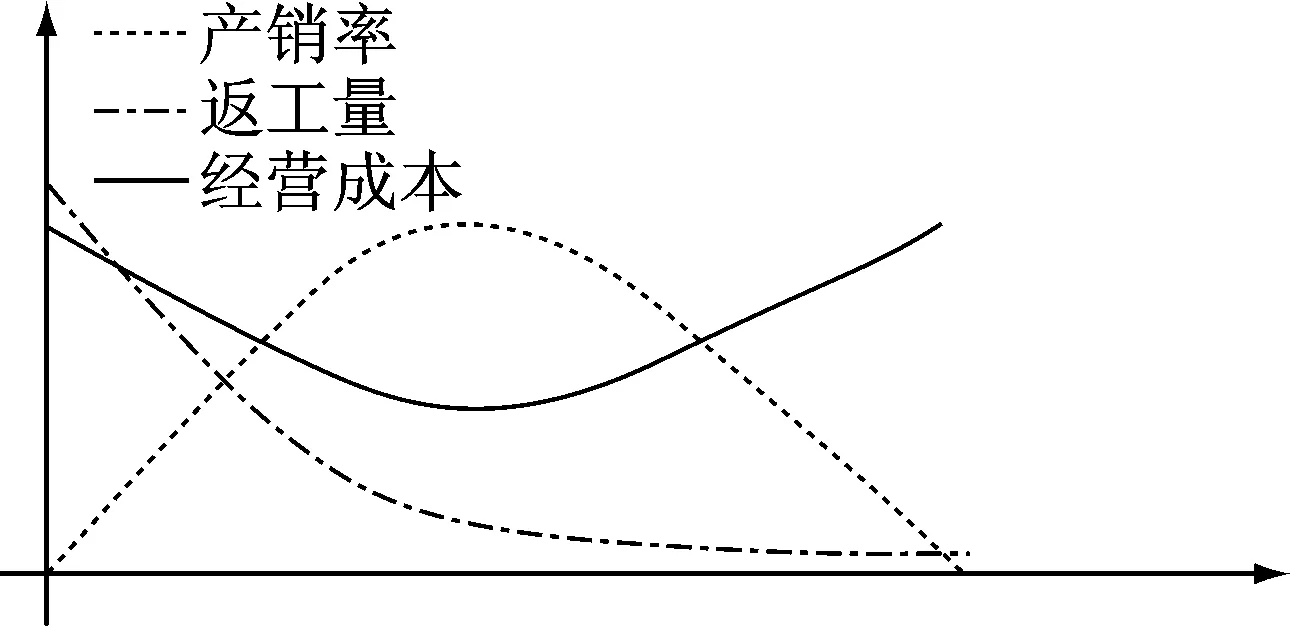

3.2质量管控与产销率、经营成本、库存的关系

想要实现顾客需求与企业盈利的最佳契合,就必须把握好产品质量与产品产销率、经营成本及库存的关系。对于分段制造而言,产销率即分段的准时完工率,经营成本即单个分段的平均耗时,库存即返工量;产品合格是前提,也是质量管控的基本目标之一。由于船舶类产品并非精工制造产品,因此质量太高或太低都会导致产销率降低,同时伴随着经营成本的急剧上升。只有返工量是随质量管控的加强而不断减小的,没有质量管控导致产品报废或产品延期造成的经济损失时,常会比其单个产品的制造成本大很多。图10为质量管控与产销率、返工量及经营成本的关系图,从图10中可看出客户与船厂都有诉求找到可以让双方接受的质量效果的平衡区域。在此区域内,顾客既能获得合格的产品又能使船厂的生产进度按部就班地执行,从而实现互利共赢。

图10 质量管控与产销率、返工量、经营成本关系图

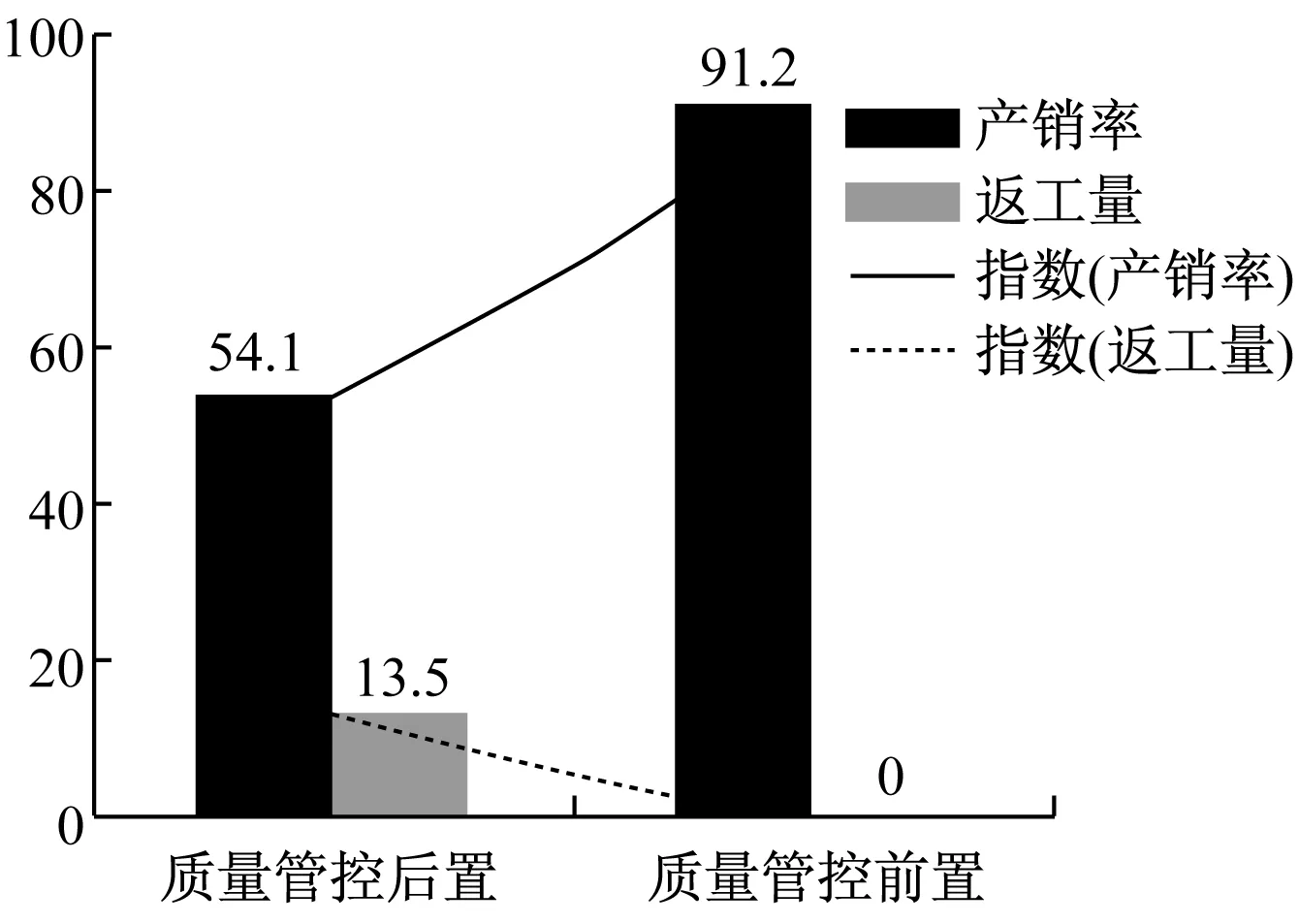

通过对64 000 DWT散货船进行统计可得,在不同工序阶段实施质量管控前后其产销率、返工量及经营成本的对比关系图(见图11)。由图11可知,质量管控前置后分段的准时完工率上升了37.1%,返工量下降为0,在胎周期缩短了22.6%,胎下周期缩短了45.6%,平均制造周期缩短了31.5%。由此可见,质量管控前置对整个分段制造系统实现高效产出起到了决定性作用。

图11 质量管控前置与后置对分段产销率、返工量、经营成本关系图

3.3前期质量管控与集配功能的结合

对于船厂而言,前期半成品的物流管理和质量管理因涉及面较广而较为困难。图12为质量与产量的共同利益点,从图12中可看出船厂时常无法同时兼顾质量和进度。生产管理一旦与质量管理相互碰撞,必然会走向各自诉求的极端,只有锁定质量与产量的共同利益点(即产销率最大化),才能使生产和质量不再成为矛盾共同体而变成利益相关者。为更好地提高产销率,船厂可以将前期的质量管控与集配功能合并,让生产车间既是生产的组织者又是质量的责任人。在集配前期通过巡检发现问题,在集配过程中通过筛查每个零件号的质量完成二者的完美结合,从而实现产销率最大化。

图12 质量与产量的共同利益点

预制件集配的主要作用除了按照分段的组装计划实现零部件的及时性供应之外,还要保证零部件供应的完整性,以及确保所供应物料的质量不会成为分段流水化制造瓶颈充分利用的障碍。在现实的生产中,配错物料、集配不全及返工严重既是预制件集配面临的三大难题,也是阻碍分段流水化制造实现的最大障碍。

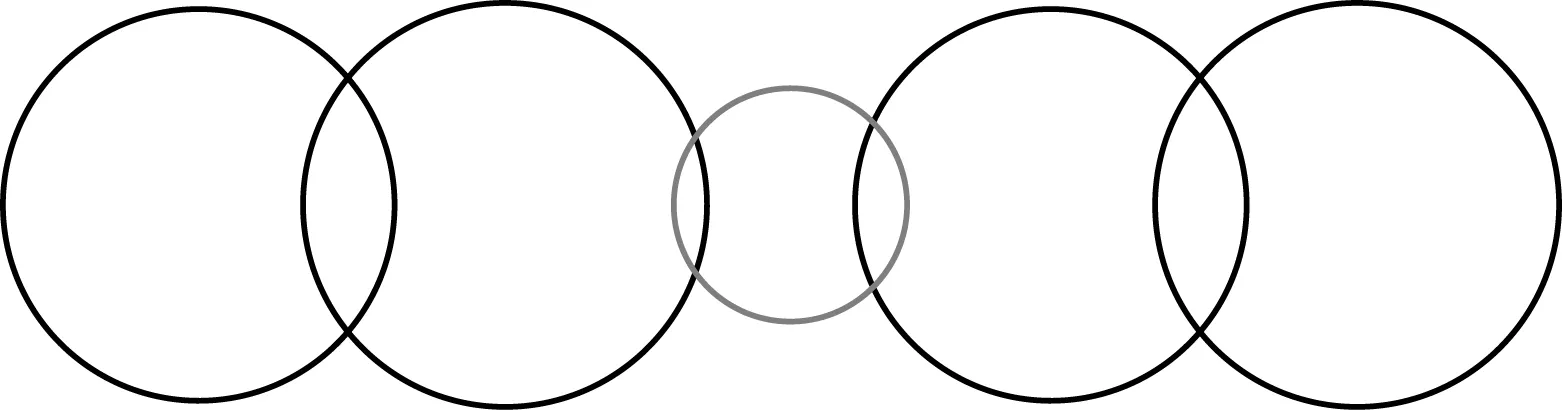

为解决上述问题,部分船企采取了多种改进措施,但几乎都是将前期预制集配置于最次位置对待,只能解决部分问题,收效甚微。分段预制阶段的集配与质量控制要点见图13。在钢材下料阶段,集配的重点是进行件号标识和钢号转移,质量控制的重点则对料件进行精度控制,检验均采用抽样检验;在部件预制阶段,集配的重点是一一清点件号和打包发放配盘,质量控制的重点则是保证装配精度、焊接质量和打磨质量,集配与质量控制的检验频率皆为100%。通过分析图13可知,由于在钢材下料阶段检验均采用抽样检验,因此集配和质量管控的功能完全可以整合在一起,将件号标识和钢号转移全部纳入到质量管理中,工作的重点不仅仅是集配,还包括质量控制。在部件预制阶段,集配的完整性和质量管控同等重要,既要保证输送到分段组装工序的预制件的质量完全合格,又要保证预制件供应100%正确完整,其中任意一项未能达到要求都有可能造成分段组装中断,从而影响整个分段的流水化制造。图14为质量与完整性可控的分段制造流水线,图14中灰色的小圈代表分段流水化制造过程中的瓶颈环节(即分段组装阶段),只有实现预制集配件合格且完整的按时、按需供给,整个流水线才会像图14中的链条一样松紧有度不会中断。

图13 分段预制阶段集配与质量管控要点

图14 质量与完整性可控的分段制造流水线

无论是预制件的质量还是完整性,只要出现问题就会使整个分段流水线出现图15所示的情形。所以集配与质量管控结合是消除前期预制件对瓶颈工序影响的唯一措施。分段预制件的集配和质量管控有机结合,二者间不存在相互妥协的情况,因为任何一方妥协都会造成分段流水线的中断。

a) 预制件供应不完整造成的中断

b) 预制件质量问题造成的中断

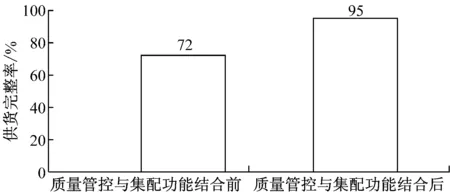

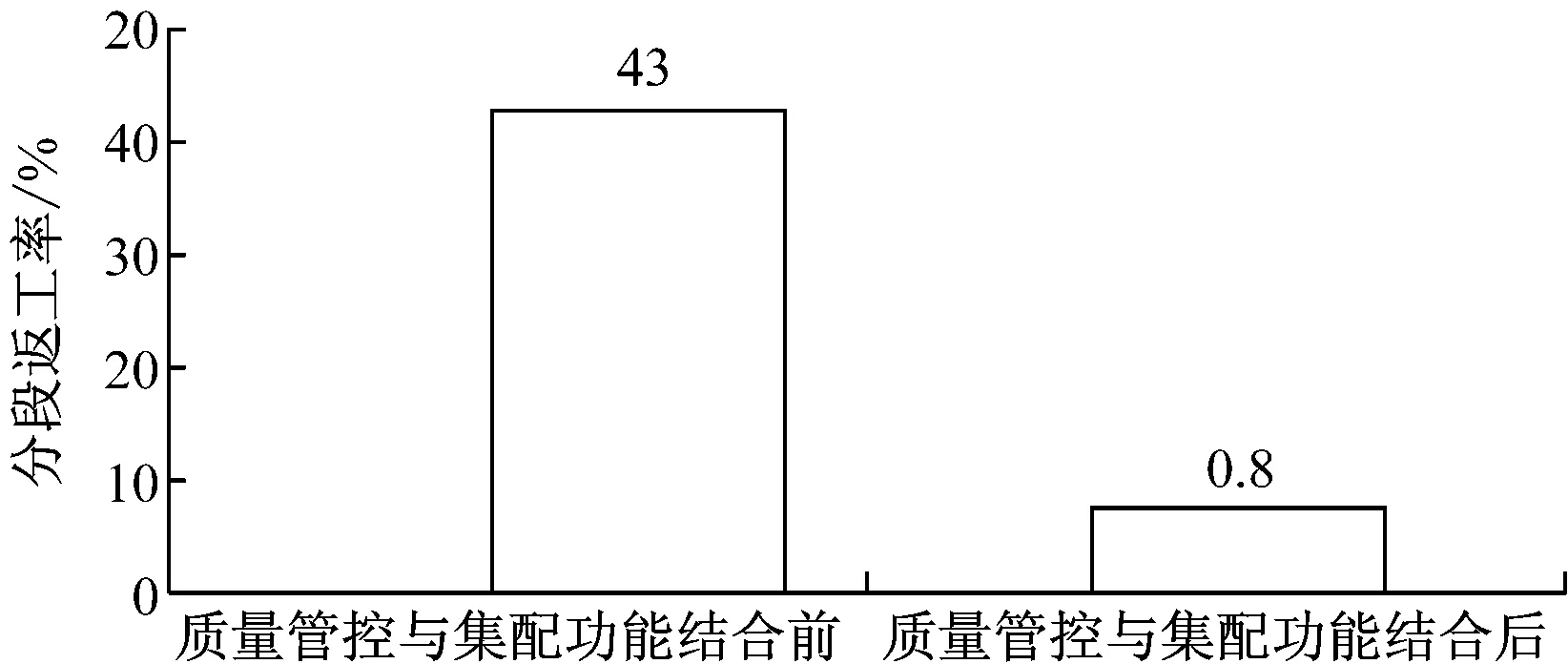

实践证明,前期质量管控与集配功能的结合使得分段组装阶段的中断频率出现了大幅下降。图16为质量管控与集配功能结合后预制件集配完整性供货率与返工率的对比,可看出结合后,分段各类预制件的供货完整性由不足72%提高到了95%;同时,一直困扰分段制造的返工量也由单艘船43%的返修率下降到了不足1%。由此可见,预制件集配与质量管控的结合为提高分段胎架的利用率、缩短分段制造周期及消除由预制集配件供应不完整或质量不过关造成的分段胎架周期的延长提供了便捷路径。

a) 供货完整率对比

b) 单船分段返工率对比

4 结 语

为解决目前多数造船厂面临的分段产销率低的生产瓶颈问题,在引入约束理论的“5步聚焦法”和“瓶颈的充分利用原则”的基础上,对分段制造工序流程进行了再梳理,找出了影响分段高效产出的约束瓶颈(即分段制造前期质量管控的缺失);此外,对质量管控的时效性、分段产销率的决定公式及质量管控与分段产销率、返工量和经营成本的关系进行了深入分析。通过对64 000 DWT系列散货船质量管控前置与后置进行各项数据的统计,验证了结论的可靠性,不仅使生产部门加深了对质量的重视,更使其充分意识到无论何时都是瓶颈主导着有效产出,只有使流量与需求保持平衡才能达到目标。对于分段制造而言,只有实现质量管控前置,才能使瓶颈资源得到充分利用,才能从根本上实现分段的高效产出。

[1]GOLDRATT E,Critical Chain[M].罗嘉颖,译.北京:电子工业出版社,2012.

[2]赵智平,陈明哲.精益TOC实务指南[M].深圳:海天出版社,2009.

[3]GOLDRATT E, COX J. The Goal 3e[M].3版.齐若兰,译.北京:电子工业出版社,2012.

[4]李艳林,约束理论在ERP项目管理中的应用[D].武汉理工大学,2004.

[5]STREMLER D J,Risk Management Infrastructure[J].International Journal of Project Management,1993,11(1):5-13.

Forward Quality Control of Block Making Based on Theory of Constraints

LI Jiabing

(ShanghaiJiaotongUniversity,Shanghai200240,China)

Block making is usually the constraint on the efficient production of shipyards under the condition of ample order and short delivery cycle. Most of the shipyards would rather find more subcontracts than to improve their own production capacity. The jig cycle is the key to improve the bottle neck of block making, hence, the production capacity of the shipyard. The forward quality control is the best way to shorten the jig cycle, therefore, to remove the bottle neck.

forward quality control; theory of constraints; block making; jig cycle

2015-06-16

李甲兵(1983—),男,山西文水人,工程师,硕士生,主要从事船舶质量管理研究。

1674-5949(2016)01-021-08

U661

A