一种电动垃圾车⻣架正面碰撞分析

宋颖廖颖慧胡勇

1. 汉阳专用汽车研究所 湖北武汉 4300562. 中国质量认证中心武汉分中心 湖北武汉 430077

一种电动垃圾车⻣架正面碰撞分析

宋颖1廖颖慧1胡勇2

1. 汉阳专用汽车研究所 湖北武汉 430056

2. 中国质量认证中心武汉分中心 湖北武汉 430077

1 引言

随着国家大力推进新能源汽车产业,越来越多的企业纷纷进入电动汽车领域,开始研发、生产和销售电动汽车,社会必将对电动汽车的安全性能提出越来越高的要求。目前比较常见的是在城市街道和社区运营的电动垃圾车,由于现阶段该类车辆属于低速车辆,其最高车速(40 km/h)未能达到碰撞试验车速,且驾驶室车门属于半封闭式,因此对该类车辆的骨架强度以及安全性能进行分析很有必要。现阶段对其进行碰撞特性方面的研究,正是为升级改造该类车辆而做的相关预研性研究。

2 液压系统组成

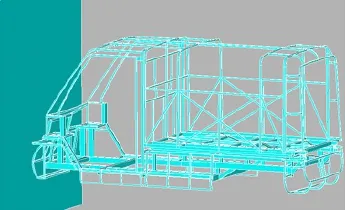

能否准确地建立整车骨架碰撞仿真模型将会直接影响到仿真结果的准确性。由于板壳结构模型可较好地反映碰撞过程中结构的变形,因此采用全板壳结构和全弹塑性体建立模型。对碰撞仿真影响不大的部件(车轮、车桥、悬挂、车载电池等)予以简化,以集中载荷的形式加载在相应部位,可缩小计算规模。模型如图1所示,壁障和地面均以平面模拟,壁障垂直于地面与整车速度方向成90°。

图1 整车有限元模型

3 整车⻣架碰撞仿真参数的设置

3.1单元类型、材料模型的选择

单元类型采用非线性材料模型的Belytschko-Tsay壳单元。这种多层单点积分和沙漏粘性阻尼控制的四节点四边形非线性薄壳单元,适用于大位移和大转动,具有很高的计算效率。

材料模型采用双线性随动硬化材料模型(bilinear kinematic hardening)。因壁障和地面在碰撞过程中不会产生变形,故对壁障采用刚性材料模型。

3.2网格划分

在划分网格时,车辆前部单元尺寸相对较小,后部尺寸相对较大,为防止碰撞时产生穿透现象,壁障与车辆前部单元尺寸不宜相差过大,单元尺寸一般在15~20 mm范围内取值。网格划分完成后,总单元数为31 256个,其中整车单元数为22 730个,壁障单元数为8 526个。

3.3碰撞初速度

根据GB 11551—2003《乘用车正面碰撞的乘员保护》中规定:在碰撞瞬间,车辆速度应为48~50 km/h,故设定整车与壁障碰撞时刻的速度为50 km/h。

3.4接触与摩擦

采用单面接触算法。该算法程序将搜索模型中的所有外表面,检查其是否相互发生穿透,不需要定义接触面与目标面。其中FD=0.3(动摩擦系数);FS=0.3(静摩擦系数)。

3.5计算时间

汽车的碰撞过程一般在接触壁障后的120~150 ms内结束。计算时间步长由计算机自动计算设置控制,一般在3.5×10-7~4.7× 10-7s范围。整个仿真计算耗时约为60 h。

4 碰撞仿真结果分析

通过对碰撞仿真结果的分析,从碰撞发生后的骨架变形情况和乘员所承受的载荷可评价整车骨架的耐撞性能及乘员的安全性。

4.1整车⻣架变形分析

通过模拟碰撞仿真过程,发现车辆与壁障接触后便开始发生变形,变形量达到最大后便开始反弹,且此时发生车辆前部下坠、尾部上翘的现象,如图2所示。

车辆前部是碰撞变形的主要区域,其前围骨架以及地板骨架在碰撞过程中产生了明显的塑性变形。地板处横梁发生严重弯折变形,驾驶室门框变形严重,极度向上弯曲,故极易导致前车门在碰撞后无法正常开启。而车厢部分未发生塑性变形,主要是由于车厢与前部驾驶室没有直接的刚性接触,碰撞发生后,没有发生大的力传导。

图2 整车⻣架碰撞变形

针对碰撞过程中发生的整车骨架前部下坠,尾部上翘的现象,分析认为:由于壁障与整车骨架前部作用力的合力点与整车惯性中心在车的垂直方向上存在距离差,因此碰撞过程中产生的惯性力将绕壁障与整车骨架前部作用力的合力点而形成了一个转动力矩,在它的作用下,整车骨架尾部则出现了上翘。

4.2驾驶员生存空间分析

碰撞结束时,整个地板骨架结构变形程度非常严重,驾驶员座椅下地板骨架纵向收缩变形量较大,发生了较大的弯曲变形。在事故中容易造成乘员与方向盘、仪表板碰撞而受到伤害,甚至是导致转向柱刺入人体造成直接伤害,或由于驾驶室的变形过大而使生存空间受到严重挤压导致乘员无法逃生。前挡风玻璃骨架变形严重,直接与墙壁碰撞接触,则易造成挡风玻璃破碎,驾驶室乘员有可能会被甩出车外,或刚性物体刺入车内,造成驾驶室乘员受伤。

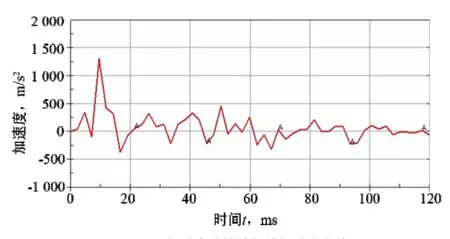

4.3驾驶室座椅处碰撞加速度分析

通过观察整个加速度历程曲线可以发现:当碰撞发生在10 ms瞬间时,加速度最大值为1 270 m/s2,如图3所示。分析表明这是前保险杠与壁障碰撞接触的主要时间段,而且在该时间段内速度变化剧烈,这说明车体前部结构在设计上并不是十分合理,导致车体前部的缓冲效果不佳。

目前根据相关的碰撞试验数据得知,若某车型刚好达到碰撞安全标准,其前排乘员座椅处的碰撞加速度最大值一般限制在800~1 200 m/s2,而座椅地板处加速度最大值为1 270 m/s2,这一数值略低于安全标准所限制的加速度最大值范围。结合本车碰撞仿真计算的数据分析,存在两个问题:a. 整车前部变形量过大,将影响乘员的安全;b. 乘员所承受的碰撞加速度最大值也超过安全值,乘员身体将受到严重伤害。因此,该车型的骨架结构在正面碰撞时的耐撞性能是比较差的,如何提高耐撞性方面有所作为显得尤为重要。

5 整车⻣架的改进

进行优化时既要保证人员的安全性,同时还要保证结构的强度与刚度,避免对使用寿命造成影响。

图3 驾驶室座椅地板处加速度曲线

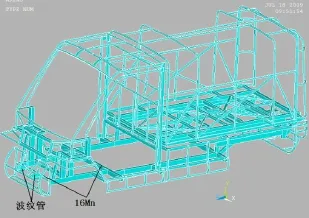

基于以上分析对整车骨架进行两处优化(如图4):a. 在保险杠内加装波纹管,提高骨架缓冲吸能效果,碰撞时波纹管的破坏模式是对称叠缩型破坏模式,该模式具有变形量大,变形模式稳定并且能量吸收便于控制的特点;b. 车架前端横梁型材与驾驶室地板横梁由原所选材料Q235改为16Mn,以提高骨架前部的刚度,也可以有效控制整车质量的增加。

值得注意的是,波纹管安装位置应尽量靠近前纵梁,最好是其中心轴线能与前纵梁中心轴线重合,其吸能效果最佳。

图4 整车⻣架优化示意

6 改进后的整车碰撞仿真结果分析

改进后整车骨架碰撞仿真变形仍主要集中在前部,驾驶室门框变形量明显小于优化前,座椅地板处横梁的弯曲变形量也大幅下降,整个驾驶室空间的压缩量较小,如图5所示。从这些变化来看,整车的碰撞吸能特性得到了一定的提高,说明了波纹管在碰撞时的缓冲吸能作用明显,有效地减小了驾驶室区域的变形量,并且驾驶室区域的结构刚度也有所提高,对保护乘员安全起到了一定的积极作用。

驾驶员座椅处地板骨架横梁产生的纵向收缩变形量明显小于结构优化前,前挡风玻璃骨架变形较优化前有所减小,这在一定程度上减小了前挡风玻璃破碎的可能性,即可有效防止外物刺入以及驾驶员被甩出车外。整个驾驶室空间的压缩量较小,在一定程度上减小了乘员与方向盘、仪表板碰撞而受到伤害或是转向柱刺入人体造成直接伤害的可能性。同时,由于驾驶室的空间相对增大,为驾驶员逃生留下了较大余地。

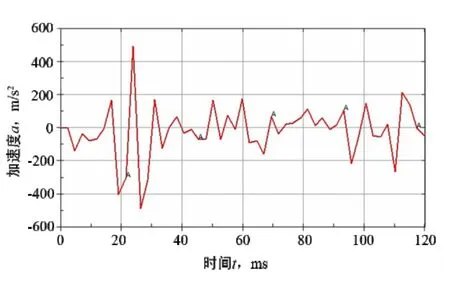

在碰撞发生后的20~30 ms区间,碰撞加速度变化较大,通过观察整个加速度历程曲线可以发现:加速度最大值出现在25 ms左右时,大小约为500 m/s2,如图6所示。分析表明这是前保险杠与壁障碰撞接触的主要时间段,且加速度最大值较优化前有了大幅度下降,并在这一时段内速度下降趋势较优化前有所减缓。

图6 驾驶室座椅地板处加速度曲线

这说明采用的优化措施可以在碰撞发生时能起到一定的缓冲吸能作用,不但整车的结构强度得到了提高,而且整车的碰撞吸能特性也得到了极大改善,较好地解决了安全性问题。

7 结语

通过对整车骨架正面碰撞的有限元分析,发现整车骨架碰撞过程中暴露出的设计缺陷,从结构吸能与材料吸能两方面提出优化方案并予以论证,从而实现整车骨架耐撞性能的提升及提高整车的安全性,对今后的电动垃圾车产品开发和生产具有较大的意义。

[1] 王宏雁,高卫民,贾宏波.轿车正面碰撞计算机数值模拟的分析[J].安全与环境学报,2001.1(5):1-3.

[2] 王晓,刘星荣,葛如海.波纹管在汽车碰撞吸能中的正交优化[J].江苏理工大学学报,2001.5(3):29-32.

Analysis of Frontal Impact of An Electric Garbage Truck

SONG-Ying et al

通过对一款电动垃圾车整车骨架进行正面碰撞仿真分析,从碰撞发生后的骨架变形情况和乘员所承受的载荷来评价整车骨架的耐撞性能及乘员的安全性,并提出了改进方法;尤其是利用新型吸能部件来提高整车骨架耐撞性能。

正面碰撞 耐撞性能 安全性 吸能部件

Through a frontal impact simulation analysis of an electric garbage truck skeleton,the skeleton anti-collision performance and the safety of the passenger were evaluated by the deformation and the loads, and improvements was made. Especially the new energyabsorbing components was used to increase the collision resistance of the skeleton.

ffrontal impact; anti-collision performance; safety; energy-absorbing components

U469.72+2;U469.6+91

A

1004-0226(2016)03-0094-03

宋颖,男,1984年生,工程师,现从事专用汽车产品检测工作。

2015-10-20