高频底座电极的设计优化

周登清

(贵州航天职业技术学院,贵州 遵义 563000)

高频底座电极的设计优化

周登清

(贵州航天职业技术学院,贵州 遵义563000)

高频底座型腔多、深度各异且尺寸精度高,用数控铣粗加工型腔后,再用电加工对各型腔进行精加工。在初期生产中,采用整体式电极加工时,加工几件零件后,电极损耗严重,尤其是电极尖角部位的圆角增大,电极维护比较困难,导致电极利用率低,要求清角部位的圆角增大,需由钳工进一步进行补加工,使得加工效率低,且产品质量不易保证,废品率提高,导致生产成本大幅增加。为解决此问题,对电极进行改进设计,采用分体式电极,解决了此前电极利用率低,电极损耗严重的问题。同时,减少了加工后由钳工进行清角的工作量,提高了产品质量。

高频底座;电极设计;清角;电加工

高频底座是一个型腔多、深度各异且型腔底部要求清角,尺寸要求高的零件。加工时先用铣床进行粗加工型腔(单面留有0.3mm加工余量),然后采用电加工进行精加工。生产初期采用整体式电极加工,生产中出现电极制造难度大,而且电极损耗严重并且维护困难,电极一旦损坏就很难修复。更为重要的是,电极损耗后加工的产品还须由钳工手工清角的办法来保证设计要求,这样一来,零件的表面损伤严重并影响产品的外观和产品质量,所以不能满足设计要求。文章就针对以上的问题谈谈如何对电极进行优化设计。

1 加工工艺分析

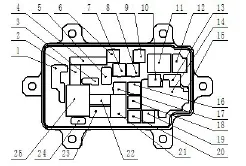

高频底座一共有25个型腔(如图1所示),型腔深度共有7档尺寸,其中型腔15的深度尺寸为10±0.1mm,型腔1、3、24的深度尺寸为10.8-0.05mm,型腔13的深度尺寸为 11+0.05mm,型腔 4、5、11、12、21、25深度尺寸相同为11.3+0.05mm,型腔6、7、8、9、10、16、17、18、19、20的深度尺寸为11.47+0.05mm,型腔14的深度尺寸为12.65+0.05mm,型腔2、22、23的深度尺寸为13.02+0.05mm,型腔底部要求清角,型腔表面粗糙度高达1.6。根据产品的特点,制定产品的加工方案为:备料——粗铣——去应力——精铣——电加工——清角——去毛刺——检验——入库。

图1 高频底座图

2 电极设计方案的分析

2.1整体式电极设计

将全部电极加工好后,安装在一个固定板上,组合成一副电极,然后进行加工。这种方案的特点是型腔一次加工成型。缺点主要有:

(1)电板加工后装配难度大,25个电极要装配在一起,有的电极高度差仅为0.1mm,装配后的电极相对高度尺寸控制较困难,这就对钳工的技能要求较高,装配后电极的合格率低,往往需要反复调试,因此不利于制造生产。

(2)电极损耗后维护困难,工作量大。大量的电极集成在一起,损耗后,不能采用线切割将损耗部分一起割支,而是需将电极拆下,将相同高度的电极放在一起,用线切割割掉损耗部分。要维护一副损耗的电极,需要分7次去切割,然后才能组装在一起。因此,维护困难并且工作量大。

(3)生产效率低,产品质量难以保证,生产成本高。每副新制造的电极在加工放电过程中,电极的尖角部位会出现损耗,在加工前2~3个零件时,损耗较小,零件的根部还能保证清角,在以后加工的3~4个零件由于电极的各个清尖角经过磨损变成了圆角,这样使后续加工零件的根部就不能达到设计要求,转角变大,所以后面加工的4~6个零件必须经过钳工进行清角来保证,使得生产效率极其低下,并且钳工清角后的产品质量往往难达到要求,必然导致产品的合格率低,生产成本上升。而在生产初期,采用了该方案,上述缺点就全部暴露出来了,不得不采取别的方案。

2.2分体式电板设计

由于整体式电极在加工中存在诸多缺点,于是将设计思路调整为将深度尺寸相同的型腔电极,设计在一起。综合考虑维护方便、生产效率、生产成本、产品质量等几方面的因素,可以将两种不同深度的电极设计在一起,但此时还必须遵循的原则是两种深度尺寸的电极之间要有一定的距离,以便于在电板损耗后,能用线切割的方式去除损耗部分。该方案的优点是:电极利用率高,维护容易,产品质量得到保证。

3 分体式电极的具体设计

根据分体式电极设计方案的思路要求,设计出了两类共4副电极来解决高频底座的25型腔的加工。为保证分体式电板加工零件的产品质量,具体设计方案如下。

(1)安装固定零件的要求。对固定板要求为固定板厚度为15mm,经调质处理,安装表面磨后保证表面粗糙度为1.6,平行度为0.01,两角尺面的垂直度为0.01。垫板的要求为平面度0.02,保证电极与机床装配时与机床的平面接平。固定板各电极孔位的加工采用线切割加工,基准面为两角尺面。

(2)电极的长度不宜太长,伸出固定板部份高度为35mm,加工3~4个零件后,将该电极组件取下,把电极损耗部分割掉(大约为2mm),该零件加工的安全高度按15mm计算,所以电极利用部份为20mm(35-15),那么电极就可以切割10次,每次加工3~4件,那么10次就加工30~40件,电极的利用率就大大提高了。

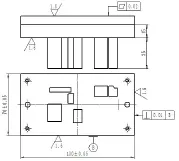

(3)将型腔深度相同的电极设计成一副电极上如图2所示。

图2 电极加工图

该电极加工的型腔深度为11.3+0.05mm,分别加工图1中的4、5、11、12、21、25六个型腔。

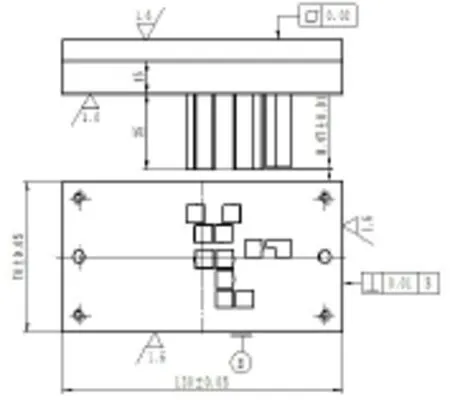

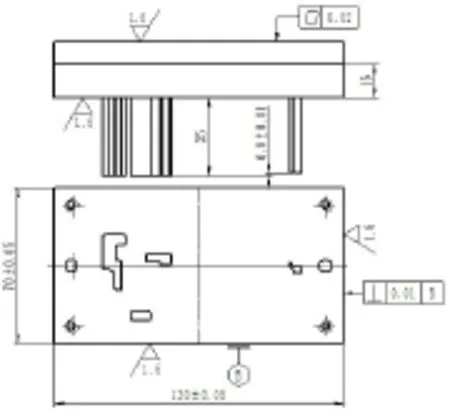

(4)将型腔深度不一致,且型腔之间有一定间距的电极设计一为副电极上。共设计出3副电极,具体为:①将6、7、8、9、10、16、17、18、19、20共10个深11.47+0.05mm的型腔和深为11+0.05mm的型腔13设计在一副电极上(如图3所示)。②将2、22、23共3个深13.02+0.05mm的型腔和1个深12.65+0.05mm的型腔14设计在一副电极上(如图4所示)。③将1、3、24共3个深10.8-0.05mm的型腔和1个深10±0.1mm的型腔15设计在一副电极上(如图5所示)。

图3 电极加工图

图4 电极加工图

图5 电极加工图

以上三副电极,由于不同深度尺寸电极

之间有一定的距离,在组装后或电加工损耗后,均可在不拆卸原电极的情况下,直接装在线切割机床上,通过线切割加工程序,直接割去损耗部分,并使二者之间的高度差同时得到保证。

4 前后两种电极的成本及质量等方面的对比分析

新设计的四副分体式电极,就能将高频底座的25个型腔7档尺寸完全加工出来。虽然完成一个零件的电加工需要更换4次装夹,但电极的更换速度远快于整体式电极的维护速度。同时,换下的电极,可立即检查损耗情况,在下一副电极加工零件的过程中,就可安排线切割维护上一副损耗电极。因此,这四副电极的设计、制造及维护难度远远低于整体式电极的难度。在生产成本方面,两副分体式电极的成本相当于一副整体式电极的成本,但现在四副分体式电极可以加工30~40个高频底座,而原来2副整体式电极只能加工10~16个高频底座。加工质量方面,整体式电极损耗后,生产的零件至少有6~8个需要钳工来进行清角,质量不易保证。分体式电极加工时,每次校电极的时候都以两角尺面为基准,这样一来每次校电极的基准都重合,误差就减少了,且加工的零件无需由钳工清角,使产品的质量得到了保证。

5 结语

电极设计方案改进后,不仅解决电极的生产制造问题,还解决了在生产中电极损耗严重、电极不能重复利用的问题,使生产成本得以大大降低。同时也解决了因手工清角而造成的零件报废等一系列质量问题,使生产效率成倍提高。

[1]张辽远,等.现代加工技术[M].北京:机械工业出版社,2008.

[2]张学仁,等.数控电火花线切割加工技术[M].哈尔滨:哈尔滨工业大学出版社,2000.

[3]朱晓春.先进制造技术[M].北京:机械工业出版社,2005.

Design Optimization of High frequency base electrode

ZHOU Deng-qing

(Guizhou Aerospace Vocational and Technical College,Zunyi,Guizhou 563000,China)

High frequency base cavity,different depth and size high precision CNC milling machining cavity,then the machining precision of the cavity.In the early stage of production,whe using the integral electrode processing,processing several parts after the electrode loss,especially the electric pole of sharp corner the fillet electrode increases.Difficult maintenance,resulting in low utilization rate of electrode,asked the cleaning corner fillet increases,by further fitter to fill processing,the processing efficiency is low,and difficult to guarantee product quality,scrap rate,resulting in the production of a substantial increase in cost.To solve this problem,improve the design of the electrode.The split electrode solved the electrode electrode loss,decrease utilization rate.At the same time,reduce the processing by the fitter clear angle of the workload,improve the quality of the products.

high frequency base;electrode design;clearance angle;electroprocessing

TG661

A

2095-980X(2016)04-0047-02

2016-03-06

周登清(1981-),男,贵州遵义人,大学本科,助理工程师,主要研究方向:数控方向。