单缸柴油机试车线改造方案的设计与实施

傅志伟

(常柴股份有限公司,江苏 常州 213002)

单缸柴油机试车线改造方案的设计与实施

傅志伟

(常柴股份有限公司,江苏 常州213002)

分析了单缸柴油机试车线的现状及存在问题,考虑78F系列新产品试车工艺的特殊性,为满足柔性化生产需求,决定采用新的试车模式(空负荷磨合加短时间标定点测试),改进后取得良好效果。考虑到振动对动力辊道轴承使用寿命的影响,对动力辊道所选型号轴承按载荷和工况进行了校核。

单缸柴油机;试车;柔性化生产;空负荷磨合

1 单缸柴油机试车的现状分析

常柴股份有限公司单缸机厂主要从事的是单缸柴油机的生产,有一条1998年投入生产的小柴装配一线,主要生产卧式R165-190等缸径95以下的水冷小缸径柴油机,班产550台。试车线采用园盘地轨线如图1所示,上面布置30台HY20液压测功机用于R系列柴油机的功率测试。主要测试标定转速与标定功率,试车时间为20min。原来试车区域是敞开式的,30个液压测功机环形布置,柴油机排气口对着抽风烟道,排气噪声大超过100dB,排烟还会漏出来,工作环境较差。

图1 试车线照片(改造前)

随着公司新品的开发,要求在该线上生产立式78F系列风冷柴油机,根据78F系列柴油机试车工艺,起动之后需空负荷磨合20min再压负荷5~10min,需进行油耗的测试,单个试车台架的测试时间为30min/台。这样原试车线就无法满足新品生产的要求。

2 改造方案及设计

由于F系列柴油机需空负荷磨合时间较长,要满足柔性化生产,完成班产550台78F系列风冷柴油机需测功机50台(含返修台架)。如果布置50个固定测功台架,主要存在两大问题:一方面测试设备数量多、投入大,另一方面占地面积大、噪声大。

对现有试车模式进行大胆创新,去除现有园盘试车线,改为在新增的矩形自走滚道上用带油箱工艺托盘开空车磨合,缩短压负荷时间。制作封闭吸风烟道改善工作环境。用10台电涡流测功机测标定点负荷、油耗等,满足F系列柴油机的测试要求,如图2所示。

图2 试车区平面布置图(改造后)

(1)环形柴油机空磨合自走滚道方案的设计。设备名称:环形自走滚道试车线。设备用途:用于空磨合柴油机的输送。输送对象:R系列及F系列空负荷运转中的柴油机。生产节拍:本设备预设节拍 30s/台,线速连续可调。试车流程:试车时柴油机从上线工位用平衡吊上线,将柴油机平稳地放在托盘上并用压板压紧,加油加水后进入排烟室经启动工位启动柴油机,如图3所示,然后在排烟室内试车,移出排烟室时关闭柴油机,并从五个下线工位分别下线,如图4所示。

图3 环形自走滚道柴油机启动段(改造后)

图4 环形自走滚道柴油机下线段(改造后)

试车滚道线主要结构要求。①发动机整机放置在工艺托盘上,通过动力辊道实现不同工位间的传输,托盘可以适用于R、F系列各品种的发动机的装夹定位压紧。②动力辊道为链轮传递动力形式,每段长度参图纸列表。辊道由减速电机+变频器带动链轮驱动,有效隔离试车线上的柴油机震动,传动平稳,噪音小,故障低。装配线传输速度为2~6m/min。③输送线设置1.5mm厚不锈钢板(201)防护(盖板和护板为均厚1.5mm),既防止油污,又可保护设备和操作者人身安全。④辊道高度设计按滚轮上表面650mm可调+/-20mm,装配线的额定负荷为1500N/m。⑤滚轮、滚轮中轴采用45号钢调质处理,试车段滚轮包聚胺脂胶减震,其余段精磨后镀硬铬处理。⑥所有的功能和逻辑控制由PLC来完成。⑦试车线为矩形由直段和圆弧段组成。每段辊道采用 0.37kW/0.55kW减速电机+变频器驱动,动力传输形式为国标08A链条链轮传动,有效隔离柴油机的振动对电机的冲击,传动平稳。90°转弯辊道安装于试车环型线的四个角部,实现托盘在线上顺利作90°转弯。

(2)试车滚道线封闭抽风烟道的设计。改造前原有R系列柴油机试车模式为敞开式环形试车台,柴油机排气口对着抽风烟道,排气噪声大,排烟还会漏出来,工作环境较差。

改造后为封闭式抽风烟道隔离排烟及噪声,它由封闭通道、抽风机和管道组成。采用厚100mm的岩棉夹芯板搭制,防火阻燃且有较好地隔音效果;以厂房的外墙作一垂直封闭面,另一垂直面用夹芯板搭制,沿整个长度方向布置一双层玻璃行作为观察封闭通道内部辊道运行状况的观察窗;在通道的两端设置有两个检修门,检修门外框做密封条以提升关闭时的隔音效果。抽风机布置在排烟道的上方,通道顶部每隔6m左右开设一个抽风窗口来排烟,如图5所示。

图5 试车滚道线封闭抽风烟道照片

3 柴油机试车工艺的试验研究

进行上述试车改进后,存在柴油机在辊道上的振动问题,通过试验研究分析振动对动力辊道输送的影响,研究解决办法。

(1)试验装置。图6是一段做试验的动力辊道,辊道由减速电机+变频器带动链轮驱动,有效隔离试车线上的柴油机振动,传动平稳,噪音小,故障低。辊道段的滚轮、滚轮中轴采用45钢棒调质处理、滚轮外包厚度5mm的聚胺脂胶,保证滚轮耐磨、隔振、防锈。装配线传输速度为2~6m/min可调。发动机整机放置在托盘上,通过动力辊道实现不同工位间的传输,托盘可以适用于R、F系列各品种的发动机的装载。该动力辊道可在改变速度的情况下,实现不同品种柴油机的模拟试验。

图6 动力辊道外形图

(2)试验试样及流程。试验样件为R165、R190、186F三种柴油机,取R系列中最大的R190如图7所示,最小的R165如图8所示,F系列最大的186F(单平衡轴)具有代表性。

图7 R190柴油机托盘

图8 R165柴油机托盘

试验按如下程序进行:①将托盘放上做试验的动力辊道;②动力辊道运行;③将柴油机放上托盘固定压紧;④柴油机加机油柴油(加水)后起动;⑤观察柴油机在动力辊道上运行的振动情况。

(3)试验结果分析。通过试验对比,我们发现柴油机在起动后有振动的情况下,动力辊道能带着托盘以1-5m/min的输送速度平稳的向前运行。采用了滚轮包胶以后,发动机振动对输送不构成影响,如表1所示。

表1 试验结果列表

考虑振动对动力辊道轴承使用寿命的影响,有必要对动力辊道轴承按载荷及工作状况进行校核。根据柴油机试车的基本状况,托盘估重80kg,工件目前最大120kg,考虑以后新品总重按240kg估算,空磨合转速1500r/min,对输送线属中等冲击载荷。按最极端的情况托盘由2根滚筒承载(理论设计为3~4根支撑一块托盘)则单根滚筒的载荷平均为120kg,图9为单只滚筒受力示意图。

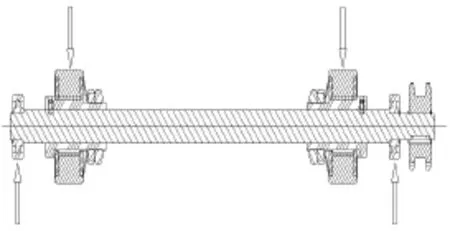

图9 滚筒受力示意图

我们初定直径为25mm的哑铃形滚轮轴做滚筒进行工件输送,哑铃滚子外径暂定为50mm,输送线速度按5 m/min,计算出滚筒理论转速为32r/min,滚筒两端轴承选用 6205球轴承,查资料可知,其径向额定静载荷Co=710kg、径向额定动负载C=1100kg,以下对该工况的轴承寿命计算。

基本额定寿命。①当量动载荷P的计算,单个轴承径向载荷Fr=120/2=60kg。滚筒输送中,正常情况下轴承不受轴向力,考虑到滚筒组件的安装误差及柴油机的振动,为保险起见,设轴向载荷Fa=20kg。计算Fa/Co=20/710=0.03,通过机械设计手册查表得对应e=0.24

Fa/Fr=20/60=0.33>e

查表得径向系数X=0.56,轴向系数Y=1.8。

柴油机空磨合有中等冲击,查表得冲击载荷系数fd=2。

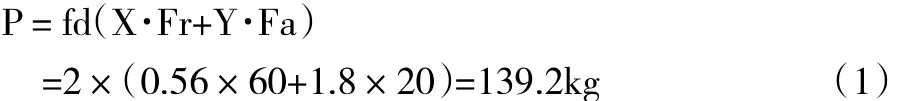

当量动载荷:

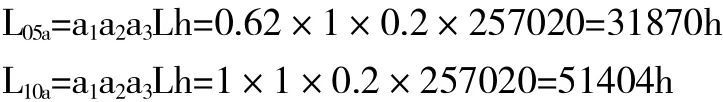

②轴承90%可靠度下的基本额定寿命(小时数)计算

ε值对单列球轴承,取值为3

调整额定寿命。基本额定寿命公式已将轴承负荷对轴承寿命的影响考虑在内,当考虑其它影响因素对轴承寿命的影响时,ISO于1977年提出经修订的寿命公式如下:

式中Lna可靠度为(100-n)%时轴承的额定寿命,a1为可靠度系数,a2为材料系数,a3为使用条件系数。

可靠度系数a1的取值可参考GB/T6638-2003中给出的值:

对于90%的可靠度,a1=1

对于95%的可靠度,a1=0.62

对于96%的可靠度,a1=0.53

材料系数a2文献推荐的参考值为:

对于常规轴承钢,a2=1

对于真空脱氧轴承钢,a2=3

对于真空重熔轴承钢,a2=5

使用条件系数a3的取值与轴承的运转条件有关。影响滚动轴承寿命的运转条件有润滑、载荷分布和温度等,当润滑条件较好,能够在轴承滚动接触表面形成动压油膜时,取a3>1;否则取a3<1。

根据车间现场较差的使用条件,轴承无防尘盖、润滑脂更换周期长,蒸发水可能会进入的现状,查询NSK轴承样本,选择0.2的较小数值。

从而,我们修正后的轴承寿命为:

结论:当双班生产,每年按4000个工作小时计算,轴承的修正后95%可靠度寿命为8年,轴承的修正后90%可靠度寿命长至10年。

4 改造后的效果及结果

该项目技改前,装配一线不具备F系列柴油机的生产能力,该项目技改后具备班产550台R或F系列柴油机的生产能力,适应多品种生产的需求。试车方式的创新一方面较大地改善了试车工人的工作环

境,试车间的噪声由改造前的108dB降至改造后的92dB;另一方面也大大减少了所需测功机的数量,按照原来的试车模式要满足F系列柴油机的试车时间完成班产550台大约需要测功机50台,实际仅用了10台,节约了300多万元测功机的采购费用。

常柴公司自从R/F共线装配线设计改造以后,在稳定产品质量的同时,实现多品种柔性化生产,F系列风冷柴油机产能提升,适应了市场的变化,为公司的发展奠定了基础。

[1]邱宣怀.机械设计手册[M].北京:机械工业出版社,1991.

[2]李厚生.内燃机制造工艺学[M].北京:中国农业机械出版社,1981.

[3]韩晓娟.不同条件下滚动轴承寿命的分析计算方法[J].机械设计制造,2005,(9).

Design and Implementation of Single Cylinder Diesel Trial run Transformation Plan

FU Zhi-wei

(China Changchai CO.LTD.,Changzhou,Jiangsu 213002,China)

In consideration of the commissioning process of the 78F series'new products,and the analysis of the single cylinder diesel engine test line with the status quo and existing problems,to meet the flexible production demand,decided to put the new test model to use(empty load running in plus a short time standard point test),and achieved good results after improving.Consideration to the influence of vibration on the service life of the drive roller bearing,the drive roller of the selected types of bearing according to the load and the condition of the check.

single cylinder diesel;trial run;flexible production;empty load running-in

TK427

A

2095-980X(2016)04-0038-03

2016-03-06

傅志伟,主要研究方向:柴油机设计。